Способ изготовления подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к способу формирования изделий из полимерных композиционных материалов центробежным способом и может быть использовано для изготовления подшипников скольжения. Способ заключается в том, что загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия. Подшипник формуют послойно, и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя. Затем, выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника. При этом при первой загрузке полимерной композиции выполняют операцию предварительного формирования антифрикционного слоя заданной толщины. Операция предварительного формирования заключается в протяжке пуансона с требуемым диаметром по длине металлической втулки. Пуансон имеет форму, позволяющую при протяжке оставлять после себя ровную поверхность заданной толщины слоя антифрикционной композиции. Технический результат: повышение долговечности и надежности подшипника скольжения. 2 з.п. ф-лы, 1 табл., 3 ил., 1 пр.

Реферат

Изобретение относится к способу формирования изделий из полимерных композиционных материалов центробежным способом и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения и устройство для его осуществления (патент РФ №207916, кл. В29С 41/04, 41/38, 25.04.1994), при котором формование полимерной композиции производят путем чередования периодов вращения формы с различной скоростью - сначала с высокой, а затем с низкой.

Недостатком этого способа является то, что равномерное распределение наполнителей по объему подшипника приводит к наличию наполнителей, увеличивающих коэффициент трения материала в антифрикционном слое подшипника, что приводит к повышенному износу антифрикционного покрытия и, как следствие, уменьшению ресурса подшипника.

Ближайшим аналогом является способ изготовления подшипника скольжения, при котором загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия (патент РФ №2257297, кл. В29D 31/02, В29С 41/04, 09.03.2004).

При данном способе покрытие получается посредством ликвации, и недостатком данного способа является его крайняя неэффективность при изготовлении подшипников скольжения с высокой степенью армирования изделия волокнистыми материалами вследствие того, что хаотично переплетаясь при перемешивании, они образуют сложную сеть, и в процессе ликвации препятствуют направленному разделению композиции на функциональные слои. Это приводит к уменьшению прочности конструкции подшипника в целом, увеличению износа антифрикционного слоя и уменьшению надежности и долговечности подшипника скольжения.

Технической задачей, на решение которой направленно предлагаемое изобретение, является повышение долговечности и надежности подшипника скольжения.

Решение поставленной задачи достигается посредством того, что загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия согласно способу изобретения подшипник формуют послойно, и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, затем выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника, при этом при первой загрузке полимерной композиции выполняют операцию предварительного формирования антифрикционного слоя заданной толщины. Кроме того, операция предварительного формирования заключается в протяжке пуансона с требуемым диаметром по длине металлической втулки. Кроме того, пуансон имеет форму, позволяющую при протяжке оставлять после себя ровную поверхность заданной толщины слоя антифрикционной композиции.

Послойное формование подшипника в предварительно обработанной антиадгезионным составом металлической втулке путем поочередной загрузки полимерной композиции на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, с последующим выбором режима формования, позволяющего равномерно распределить наполнители по слою, позволяет создать структуру с гарантированным распределением наполнителей по объему подшипника, что повышает долговечность и надежность подшипника в целом.

Выполнение операции предварительного формирования антифрикционного слоя заданной толщины при первой загрузке полимерной композиции обеспечивает равномерную передачу нагрузки на армирующий материал при работе подшипника, что повышает надежность и долговечность.

Операция предварительного формирования путем протяжки пуансона с требуемым диаметром по длине металлической втулки обеспечивает равнотолщинность покрытия, обеспечивающую реализацию способа.

Выполнение пуансона с формой, позволяющей при протяжке оставлять после себя ровную поверхность заданной толщины слоя антифрикционной композиции, обеспечивает требуемую форму поверхности при заданной толщине антифрикционного слоя.

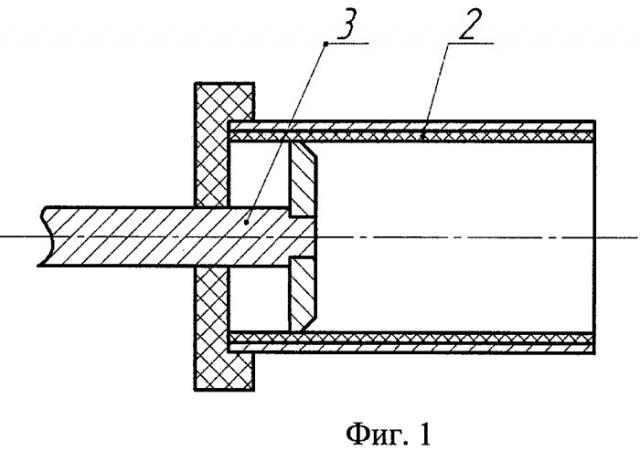

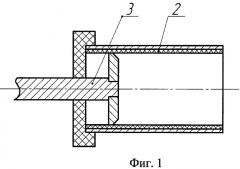

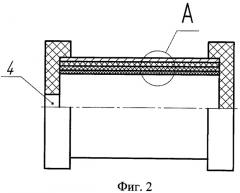

Сущность изобретения поясняется чертежами.

На фиг.1 приведена схема реализации операции предварительного формирования антифрикционного слоя заданной толщины при первой загрузке полимерной композиции; на фиг.2 приведен продольный разрез формы с готовым изделием; на фиг.3 - узел А; на фиг.2 - вид сформированного послойно подшипника скольжения.

Пример реализации способа. Для осуществления предлагаемого способа изготовления подшипника скольжения, например, диаметром 50 мм, его разбивают на функциональные слои, и в зависимости от слоя в металлическую форму 1, предварительно обработанную антиадгезионным составом, загружается композиция на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамина), а также наполнители, соответствующие антифрикционному слою 2. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина антифрикционного слоя 2-0,5-0,7 мм. После этого сквозь форму протягивают пуансон 3, диаметр которого меньше диаметра формы на две толщины антифрикционного слоя, тем самым обеспечивая предварительную форму поверхности. Форму приводят во вращение со скоростью 120-130 об/мин. Рекомендуемая температура формования для данного слоя составляет 40°С. Рекомендуемое время формования слоя с данным составом составляет 20 мин. Если в формуемом слое используется другое эпоксидное связующее, то также пересчитывают температуру и время формования.

После частичного отверждения антифрикционного слоя, которое определяется по вязкости композиции известным способом, в металлическую форму 1 с антифрикционным слоем 2 через отверстие 4 загружают композицию на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамина), а также наполнители, соответствующие армирующему слою 5. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина армирующего слоя 5-1-2 мм. Форму приводят во вращение со скоростью 130-140 об/мин. Рекомендуемая температура формования для данного слоя составляет 50°С. Рекомендуемое время формования слоя с данным составом составляет 28-30 мин.

После частичного отверждения армирующего слоя 5, которое определяется по вязкости композиции известным способом, в металлическую форму 1 с антифрикционным 2 и армирующим слоем 5 через отверстие 4 загружают полимерную композицию на основе эпоксидного связующего (например, эпоксидной смолы YD-128) и отвердителя (например, полиэтиленполиамина), а также наполнители, соответствующие адгезионному слою 6. Рекомендуемый состав данного слоя приводится в таблице 1. Рекомендуемая толщина адгезионного слоя 6-0,3-1 мм. Форму приводят во вращение со скоростью 140-150 об/мин. Рекомендуемая температура формования для данного слоя составляет 40°С. Рекомендуемое время формования слоя с данным составом составляет 25 мин.

Таким образом, формируют все последующие слои подшипника. Конечное изделие является цельнополимерным. Благодаря наличию антиадгезионного состава и сильно различающихся коэффициентов температурного расширения при остывании металлической формы происходит самопроизвольное отделение готового подшипника от формы, что облегчает извлечение подшипника.

Техническим результатом предлагаемого изобретения является увеличение долговечности и надежности работы подшипника, что достигается за счет того, что предлагаемый способ с высокой точностью позволяет обеспечить наличие только требуемых наполнителей в каждом функциональном слое подшипника. Кроме того, благодаря эффекту неполного отверждения подшипник, разделенный на слои, фактически остается сплошным.

| Таблица 1 | |||

| № п/п | Наименование слоя | Состав | мас.% |

| 1 | Антифрикционный | Эпоксидное связующее | 70-80 |

| Антифрикционный наполнитель | 15-20 | ||

| Полиамидное волокно | 3-9 | ||

| 2 | Армирующий | Эпоксидное связующее | 90-95 |

| Полиамидное волокно | 3-5 | ||

| Стеклянное волокно | 2-6 | ||

| 3 | Адгезионный | Эпоксидное связующее | 80-90 |

| Углеродное волокно | 3-5 | ||

| Металлический наполнитель | 8-13 |

1. Способ изготовления подшипника скольжения, при котором загружают полимерную композицию в виде связующего и антифрикционных наполнителей в металлическую втулку и осуществляют формирование антифрикционного покрытия при вращении металлической втулки с образованием слоев наполнителей по толщине антифрикционного покрытия, отличающийся тем, что подшипник формуют послойно и в зависимости от слоя в металлическую втулку, предварительно обработанную антиадгезионным составом, поочередно загружают полимерную композицию на основе эпоксидного связующего и наполнителей, требуемых для данного слоя, затем, выбрав режим формования, позволяющий равномерно распределить наполнитель по слою, формируют каждый слой подшипника, при этом при первой загрузке полимерной композиции выполняют операцию предварительного формирования антифрикционного слоя заданной толщины.

2. Способ по п.1, отличающийся тем, что операция предварительного формирования заключается в протяжке пуансона с требуемым диаметром по длине металлической втулки.

3. Способ по п.2, отличающийся тем, что пуансон имеет форму, позволяющую при протяжке оставлять после себя ровную поверхность заданной толщины слоя антифрикционной композиции.