Хомут для шланга

Иллюстрации

Показать всеИзобретение относится к хомутам для шланга. Хомут для шланга, в частности червячный резьбовой хомут, содержит ленту и стяжной замок с корпусом, который закреплен на одном концевом участке ленты, и стяжной винт, при этом нижняя стенка корпуса имеет формованный участок, сцепленный с лентой. С целью увеличения нагрузочной способности хомута формованный участок на стороне, обращенной к ленте, имеет выступ, а на стороне, обращенной от ленты, имеет углубление, которое перекрывает большую поверхность, чем выступ. Изобретение повышает надежность хомута. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к хомуту для шланга, в частности к червячному резьбовому хомуту, содержащему ленту, стяжной замок с корпусом, который закреплен на одном концевом участке ленты, и стяжной винт, при этом нижняя стенка корпуса имеет формованный участок, сцепленный с лентой.

Хомут для шланга такого типа известен, например, из DE 10214663 А1. В этом известном хомуте конец корпуса в окружном направлении отогнут в радиальном направлении внутрь и входит в выполненное в ленте сквозное отверстие.

Нагрузочная способность хомута определяется в том числе и тем, как реализована передача сил от ленты на корпус. При приложении силы для затягивания хомута лента должна оставаться надежно сцепленной с корпусом. Если лента проскальзывает относительно корпуса, то невозможно затянуть хомут с требуемым усилием.

С другой стороны, желательно иметь возможность изготавливать корпус с малыми затратами.

В основе изобретения лежит задача создать хомут для шланга, обладающий высокой нагрузочной способностью.

Эта задача решена посредством того, что в хомуте описанного типа формованный участок на стороне, обращенной к ленте, имеет выступ, а на стороне, обращенной от ленты, имеет углубление, причем углубление занимает большую поверхность, чем выступ.

Такой формованный участок можно изготовить простейшим образом путем штамповки или выдавливания в нижней стенке корпуса. При этом из-за специфической геометрии формованного участка не весь материал из углубления переходит в выступ, а в нижней стенке остаются области, которые окружают выступ и в которых нижняя стенка имеет повышенную прочность на растяжение. Благодаря этому выступ на «внутренней стороне» корпуса является очень стабильным и соединен с нижней стенкой корпуса достаточно прочно. Таким образом, выступ может воспринимать большие растягивающие силы, которые передаются от ленты на нижнюю стенку корпуса.

Особенно предпочтительно, чтобы углубление имело больший объем, чем выступ. Поэтому материал, соответствующий разности их объемов, вытесняется в нижнюю стенку корпуса, в результате чего она очень сильно упрочняется. Это дополнительно увеличивает нагрузочную способность хомута.

Глубина углубления в радиальном направлении составляет максимум 50% от толщины нижней стенки корпуса. Таким образом, углубление проходит лишь на часть радиальной толщины нижней стенки. Остается достаточное количество материала, через который выступ может передавать силы на нижнюю стенку.

Лента предпочтительно имеет сквозное отверстие, с которым сцеплен формованный участок. Благодаря этому изготовление ленты упрощается. Нужно лишь выполнить сквозное отверстие, например, путем вырубки.

Формованный участок образован предпочтительно путем деформирования в холодном состоянии. Благодаря этому достигается высокая степень упрочнения. Нижняя стенка в области формованного участка приобретает большую жесткость на кручение.

Корпус предпочтительно выполнен из сформированного, с образованием туннеля, листового металлического элемента, концы которого в нижней стенке сцеплены друг с другом и образуют разделительный стык, при этом формованный участок расположен между двумя участками разделительного стыка, проходящими перпендикулярно к окружному направлению. Следующим аспектом, относящимся к нагрузочной способности хомута для шланга, является способность корпуса воспринимать скручивающие силы. Это относится, в частности, к червячному резьбовому хомуту. Хорошую жесткость на кручение имеет так называемый бесшовный корпус, т.е. выполненный из трубы. Однако изготовление такого корпуса связано со сравнительно большими затратами. Поэтому в данном случае применяется листовой металлический элемент, плоский в исходном состоянии, который подвергается пластическому деформированию так, что его концы располагаются рядом друг с другом. При этом посредством участков разделительного стыка между концами, проходящих перпендикулярно к окружному направлению, воспринимаются силы в окружном направлении, которые нагружают нижнюю стенку при нагрузке хомута и могут привести к скручиванию, так что эти скручивающие силы могут быть относительно большими. Термин «перпендикулярно к окружному направлению» здесь не следует понимать в строго математическом смысле. Разумеется, участки разделительного стыка должны быть ориентированы таким образом, чтобы они могли в достаточной мере воспринимать указанные силы.

Участки разделительного стыка предпочтительно образуют часть границы контура, подобного молотку, содержащего участок, подобный головке, и участок, подобный рукоятке. Формованный участок расположен на участке, подобном рукоятке. На другой стороне формованного участка контур, подобный молотку, расширяется с образованием участка, подобного головке. Благодаря этому достигается усиление стенки основания в отношении скручивающих сил.

Конец листового металлического элемента, не имеющий контура (21), подобного молотку, предпочтительно содержит по меньшей мере один поперечный выступ, проходящий параллельно участку, подобному рукоятке, за осевую середину нижней стенки. Таким образом образуется по меньшей мере один дополнительный участок разделительного стыка, который проходит по существу перпендикулярно к окружному направлению и поэтому может воспринимать силы, действующие в окружном направлении. Благодаря этому нижняя стенка и, соответственно, весь корпус становятся намного стабильнее.

Корпус предпочтительно имеет наружную форму, симметричную в окружном направлении и/или в осевом направлении. Благодаря этому возможны две ориентации корпуса при его соединении с лентой, что упрощает автоматизацию производства. Эта возможность существует несмотря на то, что корпус имеет повышенную нагрузочную способность.

Ниже со ссылками на чертежи описан предпочтительный вариант осуществления изобретения. На чертежах

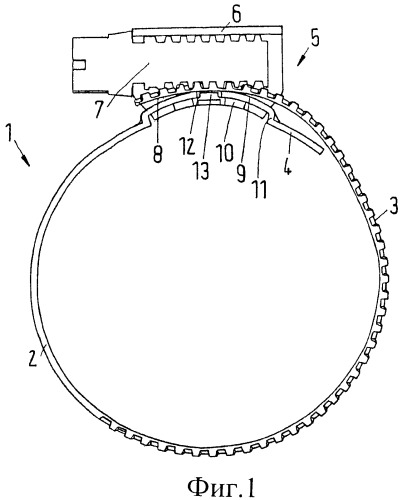

фиг.1 схематично изображает хомут для шланга, частично в разрезе,

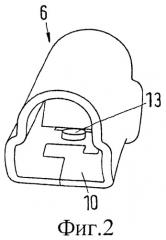

фиг.2 - корпус стяжного замка в аксонометрии,

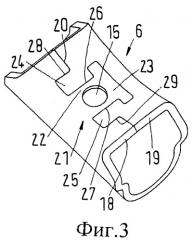

фиг.3 - корпус на виде снизу и

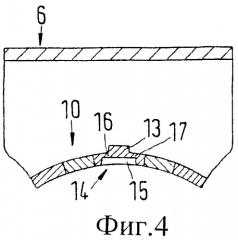

фиг.4 - корпус в разрезе.

Хомут 1 для шланга, который в данном варианте выполнен в виде червячного резьбового хомута, содержит ленту 2, которая изогнута в форме кольца и часть которой выполнена с выдавленной резьбой 3.

В области первого конца 4 ленты 2 имеется стяжной замок 5, содержащий корпус 6 и винт 7. Винт 7 установлен в корпусе 6 с возможностью вращения без выпадания в осевом направлении. Второй конец 8 ленты расположен между винтом 7 и первым концом 4. При вращении винта 7 второй конец 8 ленты втягивается в стяжной замок 5 или выходит из него. При втягивании ленты в замок происходит затягивание хомута 1.

Первый конец 4 ленты имеет участок 9, изогнутый вокруг нижней стенки 10 корпуса. Участок 9 заканчивается задней боковой поверхностью 11, через которую может передаваться по меньшей мере часть растягивающих сил от ленты 2 на корпус 6 при затягивании хомута 1. Участок 9 имеет сквозное отверстие 12, в которое входит выступ 13, выполненный на нижней стенке 10 корпуса. Более подробно эти элементы показаны на фиг.2-4.

Выступ 13 образует часть формованного участка 14 в нижней стенке. Формованный участок 14 имеет углубление 15 на наружной в радиальном направлении стороне и упомянутый выше выступ 13 на внутренней в радиальном направлении стороне нижней стенки 10 корпуса. Как видно на фиг.4, углубление 15 занимает большую поверхность, чем выступ 13. Если углубление 15 и выступ 13 имеют круглую форму, то диаметр углубления 15 больше диаметра выступа 13 и углубление 15 полностью перекрывает выступ 13. Формованный участок 14 образован путем деформирования в холодном состоянии. Корпус 6 выполнен из металлического листа. При деформировании в холодном состоянии прочность металла увеличивается. Благодаря показанному выполнению формованного участка 14 образуются участки 16, 17 нижней стенки, в которые при изготовлении формованного участка 14 вытесняется металл. При этом там достигается повышенная прочность, даже если материал нижней стенки 10 будет здесь более тонким, чем в остальной ее области. Однако толщина областей 16, 17 всегда составляет по меньшей мере 50% от толщины нижней стенки 10 в остальных местах, т.е. глубина углубления 15 составляет максимум 50% от толщины нижней стенки 10. Таким образом, благодаря изготовлению формованного участка 14 повышенную прочность приобретает не только выступ 13, но и места его соединения с нижней стенкой 10 корпуса.

На чертежах также видно, что углубление 15 имеет больший объем, чем выступ 13. Таким образом, материал в количестве, соответствующем разности объемов указанных элементов, вдавлен в участки 16, 17.

Как сказано выше, корпус 6 выполнен из листового металлического элемента, который был подвергнут пластическому деформированию с образованием трубы или туннеля (фиг.2), например путем гибки. Таким образом, нижняя стенка 10 образована двумя концевыми участками 18, 19 этого листового металлического элемента, которые соединяются на разделительном стыке 20. Концы разделительного стыка 20 проходят в осевом направлении примерно посередине корпуса 6. Все указания направления относятся к изображению на фиг.1.

Первый концевой участок 18 образует похожий на молоток контур 21, содержащий участок 22, подобный рукоятке, и участок 23, подобный головке. Углубление 15 расположено на участке 22, подобном рукоятке. Второй концевой участок 19 имеет сопряженную форму. Соответственно, второй концевой участок 19 имеет два поперечных выступа 24, 25, проходящие параллельно участку 22, подобному рукоятке, за осевую середину корпуса 6. Таким образом, по обеим сторонам участка 22, подобного рукоятке, находятся участки 26, 27 разделительного стыка 20, которые ориентированы по существу перпендикулярно к окружному направлению корпуса 6. Кроме того, у наружных в окружном направлении сторон поперечных выступов 24, 25 образованы два дополнительных участка 28, 29, которые тоже ориентированы по существу перпендикулярно к окружному направлению корпуса 6. Благодаря этому дополнительно воспринимается сила, противодействующая скручиванию, которую должен принимать аналогичный молотку контур 21. В результате скручивающие силы, действующие на нижнюю стенку 10 при нагружении хомута 1, могут быть намного больше, чем при отсутствии поперечных выступов 24, 25.

Понятно, что в области между углублением 15 и двумя участками 26, 27 разделительного стыка 20 остается сравнительно мало материала. Эта область должна принимать материал, вытесняемый при изготовлении формованного участка 14. Благодаря этому она очень сильно упрочняется. Таким образом, участок 22, подобный рукоятке, значительно усиливается. Одновременно посредством образованного при этом выступа 13 существенно разгружаются места упора ленты 2 в нижнюю стенку 10 корпуса, в частности боковая поверхность 11. Таким образом, хомут 1 для шланга может быть выполнен так, что он допускает большее усилие затягивания или может нагружаться вращающим моментом большей величины.

Корпус 6 имеет симметричную наружную форму, предпочтительно как в окружном направлении, так и в осевом направлении. Поэтому не имеет значения, как ориентировать корпус 6 при сборке с лентой 2. Это упрощает автоматизированную сборку хомута.

1. Хомут для шланга, в частности червячный резьбовой хомут, содержащий ленту (2) и стяжной замок (5) с корпусом (6), закрепленным на одном концевом участке (4) ленты (2), и стяжной винт, при этом нижняя стенка (10) корпуса (6) имеет формованный участок (14), сцепленный с лентой (2), отличающийся тем, что формованный участок (14) на стороне, обращенной к ленте (2), имеет выступ (13), а на стороне, обращенной от ленты (2), имеет углубление (15), перекрывающее большую площадь, чем выступ (13).

2. Хомут для шланга по п.1, отличающийся тем, что углубление (15) имеет больший объем, чем выступ (13).

3. Хомут для шланга по п.1 или 2, отличающийся тем, что глубина углубления (15) в радиальном направлении составляет максимум 50% от толщины нижней стенки (10).

4. Хомут для шланга по п.1 или 2, отличающийся тем, что лента (2) имеет сквозное отверстие (12) для сцепления с формованным участком (14).

5. Хомут для шланга по п.1 или 2, отличающийся тем, что формованный участок (14) образован путем деформирования в холодном состоянии.

6. Хомут для шланга по п.1 или 2, отличающийся тем, что корпус (6) выполнен из сформированного с образованием туннеля листового металлического элемента, концы (18, 19) которого сцеплены друг с другом в нижней стенке (10) и образуют разделительный стык (20), при этом формованный участок (14) расположен между двумя участками (26, 27) разделительного стыка (20), проходящими перпендикулярно к окружному направлению.

7. Хомут для шланга по п.6, отличающийся тем, что участки (26, 27) образуют часть границы контура (21), подобного молотку, содержащего участок (23), подобный головке, и участок (22), подобный рукоятке.

8. Хомут для шланга по п.7, отличающийся тем, что конец (19) листового металлического элемента, не имеющий контура (21), подобного молотку, содержит по меньшей мере один поперечный выступ (24, 25), проходящий параллельно участку (22), подобному рукоятке, за осевую середину нижней стенки (10).

9. Хомут для шланга по п.1 или 2, отличающийся тем, что корпус имеет наружную форму, симметричную в окружном направлении и/или осевом направлении.