Установка для сжигания топлива и нагрева технологических сред

Иллюстрации

Показать всеИзобретение относится к нефтехимическому машиностроению и может быть использовано для крекинга мазута, а также для нагрева технологических сред (например, нефти, нефтяной эмульсии, газа, их смесей) и для других технологических процессов, требующих интенсивного подвода тепла. Изобретение касается установки для сжигания топлива и нагрева технологических сред, содержащей горелку, нагреватель продукта дымовыми газами, вентилятор, воздухоподогреватель, дымосос, дымовую трубу и линии подвода и отвода рабочих сред, при этом нагреватель продукта и воздухоподогреватель последовательно соединены по потоку поступающих из горелки дымовых газов, выполнены в виде вертикальных цилиндрических рекуперативных теплообменных аппаратов, в каждом из которых установлен, по крайней мере, один теплообменный блок радиально-спирального типа, патрубок отвода дымовых газов из воздухоподогревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором. Технический результат - снижение металлоемкости, стоимости и занимаемой производственной площади; возможность использования менее дорогостоящих конструкционных материалов; улучшение теплотехнических характеристик уменьшение потерь тепла с соответствующим снижением удельного расхода топлива; устранение опасности закоксовывания теплообменной поверхности и повышение эксплуатационной надежности; экологическая чистота. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтехимическому машиностроению и может быть использовано в нефтяной, газовой, нефтеперерабатывающей, нефтехимической и других отраслях промышленности для крекинга мазута, а также для нагрева технологических сред (например, нефти, нефтяной эмульсии, газа, их смесей) и для других технологических процессов, требующих интенсивного подвода тепла.

Для нагрева и разложения нефти и вторичных продуктов ее переработки (в том числе при некаталитическом крекинге мазута) широко используются трубчатые печи, являющиеся в настоящее время по существу единственным типом применяемого для этих целей оборудования (Справочник нефтепеработчика. Л.: Химия, 1986, с.302; Агабеков, В.Е., Косяков В.К., Ложкин В.М. Нефть и газ. Добыча, комплексная переработка и использование. Минск, БГТУ, 2003, с.333). В таких печах дымовые газы, образующиеся при сжигании топлива, отдают тепло подогреваемой среде, которая перемещается в теплообменных трубах, скомпонованных в пучки (пакеты) различной конфигурации, или размещенных по стенам топочного пространства.

Для трубчатых печей характерны существенные недостатки, основные среди которых:

- неравномерный нагрев поверхности труб и сложность регулирования температурного режима печи, приводящие к интенсивному закоксовыванию трубного пространства и, как следствие, к прогарам труб, к выводу печи из эксплуатации и к большим расходам на ее ремонт;

- сжигание топлива при высокой адиабатической температуре, что сопровождается интенсивным образованием вредных компонентов (СО и NOx) и выбросом их в окружающую среду;

- необходимость использования в конструкции печи большого количества дорогостоящих жаропрочных сталей и сплавов, а также огнеупорных материалов;

- значительные потери тепла и повышенный расход топлива вследствие сброса дымовых газов с высокой температурой (200÷250°С);

- громоздкость конструкции, требующей больших площадей для размещения;

- высокая стоимость.

Ниже рассмотрены примеры известных вариантов выполнения трубчатых печей для нефтеперерабатывающей и нефтехимической промышленности.

Известна трубчатая печь, содержащая футерованный корпус, в котором с зазором установлены трубчатые экраны, образующие камеру сгорания, снабженную в нижней части факельной горелкой, причем в зазоре между корпусом и экранами установлены вентиляторы, с помощью которых часть охлажденных дымовых газов возвращаются в камеру сгорания, благодаря чему понижается температура горения в факеле и тем самым снижается концентрация NOx в продуктах сгорания (Авторское свидетельство СССР №779381, М.кл. C10G 9/20, опубл. 1980, бюл. №42).

Основными недостатками этого технического решения являются следующие:

- экранные трубы со стороны, обращенной к камере сгорания, подогреваются от высокотемпературного источника за счет радиации от факела, а с тыльной стороны - охлажденными дымовыми газами, в результате чего снижается эффективность использования теплообменной поверхности, создаются большие температурные напряжения в материале труб, повышается опасность закоксовывания и прогара труб;

- поскольку предусмотрено использование факельной горелки, количество рециркулирующих в камеру сгорания охлажденных дымовых газов ограничено допустимым минимальным пределом снижения содержания кислорода в факеле, несоблюдение которого приводит к нарушению процесса устойчивого горения в факеле; поэтому невозможно значительное понижение адиабатической температуры горения, а следовательно, и существенное уменьшение количества образующихся в процессе горения вредных компонентов (СО и NOx);

- при периферийном подводе охлажденных дымовых газов в камеру сгорания не может быть обеспечено равномерное распределение их в факеле; поэтому в последнем сохраняются зоны с повышенными температурами, что также приводит к образованию и выбросу в окружающую среду вредных примесей.

Известна также трубчатая печь, содержащая радиантную камеру с факельными горелками, в которой размещены трубчатые змеевики, и две параллельных конвективных камеры с трубчатыми змеевиками, причем нагреваемый продукт прокачивается вначале через змеевики радиантной камеры, а затем через змеевики конвективных камер; дымовые газы также контактируют сначала со змеевиками радиантной камеры, а затем со змеевиками конвективной камеры, после чего сбрасываются в дымовую трубу (патент RU №2202591, М.кл. C10G 9/20, опубл. 20.04.2003, бюл. №11).

Основные недостатки этого технического решения:

- перед сбросом в дымовую трубу дымовые газы отдают часть содержащегося в них тепла продукту, ранее уже частично нагретому в радиантной камере; поэтому не может быть достигнуто достаточно глубокое охлаждение дымовых газов перед сбросом, а следовательно, и эффективная рекуперация тепла, что приводит к повышенному расходу топлива;

- использование факельных горелок и связанное с этим проведение процесса горения при высокой адиабатической температуре приводит к высокому уровню содержания вредных примесей (СО и NOx) в дымовых газах, сбрасываемых в окружающую среду.

Известна также трубчатая печь по патенту RU №2385896, М.кл. C10G 9/20, опубл. 10.04.2010, бюл. №10. Трубчатая печь содержит корпус с радиантной и отдельно расположенной конвективной камерами, в которых установлены радиантный и конвективный змеевики, горелочные устройства, дымовую трубу, соединенную с конвективной камерой, и обмуровку, причем печь дополнительно содержит лучеотражательную обечайку, расположенную между обмуровкой радиантной камеры и трубами радиантного змеевика, а в нижней части конвективной камеры дополнительно установлен змеевик.

Основные недостатки этой трубчатой печи:

- сжигание топлива при высокой адиабатической температуре, что сопровождается интенсивным образованием вредных компонентов (NOx и СО) и выбросом их в окружающую среду;

- различные условия теплопередачи к поверхности труб радиантного змеевика, обращенной к потоку горячих дымовых газов и к лучеотражательной обечайке, что приводит к возникновению больших температурных напряжений, а также повышает вероятность закоксовывания и прожогов труб и, как следствие, - к выводу печи из эксплуатации и к большим расходам на ее ремонт;

- необходимость использования в конструкции печи большого количества дорогостоящих жаропрочных сталей и сплавов, в первую очередь для радиантного змеевика и лучеотражательной обечайки;

- большая общая материалоемкость;

- отсутствие эффективной рекуперации тепла дымовых газов (не предусмотрен подогрев воздуха перед горелкой), значительные тепловые потери и повышенный расход топлива вследствие сброса дымовых газов с высокой температурой (200÷250°С);

- большие габариты и занимаемая площадь;

- высокая стоимость.

Наиболее близким аналогом по технической сущности и достигаемому результату к предлагаемому изобретению является способ сжигания топлива по патенту RU №2347977 С1, М.кл. F23C 9/00 (2006.1), опубл 27.02.2009, Бюл. №6.

Данный способ предусматривает стабилизацию адиабатической температуры горения путем подмешивания части дымовых газов к воздуху, подаваемому на горелку беспламенного или каталитического типа, и рекуперацию тепла дымовых газов, выходящих из теплоприемника, за счет передачи его в теплообменном аппарате радиально-спирального типа подаваемым на горелку воздуху и топливу.

К недостаткам этого технического решения относятся следующие:

- не определен оптимальный тип теплоприемника, который обеспечивал бы наиболее эффективную передачу тепла от продуктов сгорания к нагреваемым технологическим средам;

- предусмотрено выполнение теплоприемника и теплообменного аппарата-рекуператора тепла дымовых газов только в виде раздельных аппаратов.

Задачей настоящего изобретения является создание высокоэффективной установки для сжигания топлива и нагрева технологических сред, предназначенной для использования при реализации технологических процессов, требующих интенсивного подвода тепла, в том числе вместо печей огневого нагрева, повышение эффективности теплопередачи от дымовых газов к нагреваемым средам, исключение или минимизация закоксовывания теплообменной поверхности, снижение потерь тепла в окружающую среду с соответствующим уменьшением расхода топлива, минимизация вредных выбросов, в том числе NOx и СО, снижение материалоемкости и стоимости (в первую очередь за счет уменьшения расхода дорогостоящих жаропрочных сталей и сплавов), уменьшение занимаемой площади.

Для решения поставленной задачи разработана установка для сжигания топлива и нагрева технологических сред, которая содержит горелку, нагреватель продукта дымовыми газами, вентилятор, воздухоподогреватель для подогрева воздуха, подаваемого на горелку, дымосос, дымовую трубу и линии подвода и отвода рабочих сред; при этом:

нагреватель продукта и воздухоподогреватель последовательно соединены по потоку поступающих из горелки дымовых газов и выполнены в виде вертикальных цилиндрических рекуперативных теплообменных аппаратов, в каждом из которых установлен по крайней мере один теплообменный блок радиально-спирального типа;

патрубок отвода дымовых газов из воздухоподогревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой и выбрасывается в окружающую среду, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором, напорный патрубок которого соединен с входом в воздухоподогреватель;

для сжигания топлива применена горелка беспламенного типа;

на линии, соединяющей патрубок отвода дымовых газов из воздухоподогревателя и всасывающий патрубок дымососа, дополнительно установлены охладитель дымовых газов хладоносителем от внешнего источника, снижающий их температуру до 40-50°С, и сепаратор осушки охлажденных дымовых газов с патрубком отвода выделенного конденсата для последующего использования;

на тракте дымовых газов между горелкой и нагревателем продукта, и/или между нагревателем продукта и воздухоподогревателем, и/или за воздухоподогревателем дополнительно могут быть установлены теплообменники для подогрева других рабочих сред, используемых при проведении технологического процесса;

нагреватель продукта и воздухоподогреватель могут быть объединены в вертикальный моноблочный теплообменный аппарат с единым корпусом и объединены по потоку дымовых газов, причем патрубок подвода горячих дымовых газов от горелки размещен в нижней части аппарата, патрубок отвода охлажденных дымовых газов размещен в верхней части аппарата, секция теплообменных блоков воздухоподогревателя размещена над секцией теплообменных блоков нагревателя продукта, а по нагреваемым средам секция воздухоподогревателя и секция нагревателя продукта разделены герметичными перегородками;

охладитель дымовых газов хладоносителем от внешнего источника и дополнительные теплообменники, установленные на тракте дымовых газов, выполнены преимущественно в виде теплообменных аппаратов радиально-спирального типа.

Ниже сущность предлагаемого изобретения поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

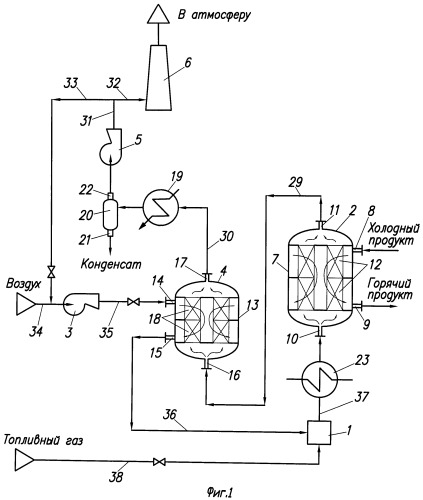

фиг.1 изображает принципиальную схему установки для сжигания топлива и нагрева технологических сред;

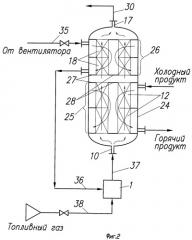

фиг.2 - общий вид моноблочного теплообменного аппарата с совмещенными в одном корпусе нагревателем продукта и воздухоподогревателем, продольный разрез.

Установка содержит горелку 1, нагреватель 2 продукта дымовыми газами, вентилятор 3, воздухоподогреватель 4 для подогрева воздуха, подаваемого на горелку 1, дымосос 5, дымовую трубу 6 и линии подвода и отвода рабочих сред 29-38. Нагреватель 2 продукта выполнен в виде вертикального цилиндрического аппарата, содержащего корпус 7 с патрубками 8 и 9 соответственно подвода и отвода нагреваемого продукта и патрубками 10 и 11 соответственно подвода и отвода дымовых газов. В корпусе 7 установлен по крайней мере один теплообменный блок 12 радиально-спирального типа; в данном примере показаны два теплообменных блока 12, последовательно соединенных между собой как по потоку дымовых газов, так и по потоку нагреваемого продукта. Воздухоподогреватель 4 выполнен в виде вертикального цилиндрического аппарата, содержащего корпус 13 с патрубками 14 и 15 соответственно подвода и отвода нагреваемого воздуха и патрубками 16 и 17 соответственно подвода и отвода дымовых газов. В корпусе 13 установлен по крайней мере один теплообменный блок 18 радиально-спирального типа; в данном примере показаны два теплообменных блока 18, последовательно соединенных между собой как по потоку нагреваемого воздуха, так и по потоку дымовых газов. Патрубок 11 нагревателя 2 и патрубок 16 воздухоподогревателя 4 соединены линией 29.

На линии 30 отвода дымовых газов из патрубка 17 воздухоподогревателя 4 последовательно установлены охладитель дымовых газов 19 с хладоносителем от внешнего источника и сепаратор 20 осушки охлажденных дымовых газов, снабженный патрубком 21 для слива отделенного конденсата и патрубком 22 для подвода осушенных дымовых газов к дымососу 5. Напорная линия 31 дымососа 5 соединена линией 32 с дымовой трубой 6, а линией 33 - с линией 34 подвода воздуха к вентилятору 3. Напорный патрубок вентилятора 3 соединен линией 35 с патрубком 14 воздухоподогревателя 4, а патрубок 15 воздухоподогревателя 4 - линией 36 с горелкой 1. Горячие дымовые газы подводятся к патрубку 10 нагревателя 2 по линии 37. Топливный газ подводится к горелке 1 по линии 38. На линии 37 подвода горячих дымовых газов от горелки 1 к нагревателю 2 установлен дополнительный теплообменник 23 для подогрева другой рабочей среды, используемой при проведении технологического процесса. При необходимости дополнительные теплообменники могут быть установлены и/или на линиях 29 и 30.

Как вариант нагреватель продукта и воздухоподогреватель могут быть объединены в один вертикальный моноблочный теплообменный аппарат с единым корпусом.

На фиг.2 показан общий вид такого аппарата, продольный разрез. Аппарат содержит единый корпус 24 с патрубками подвода и отвода нагреваемого продукта, воздуха и дымовых газов и разделен на две секции - секцию 25 нагрева продукта и размещенную над ней секцию 26 подогрева воздуха. Каждая секция содержит по одному или более (в данном случае по два) теплообменных блоков соответственно 12 и 18, патрубок 10 подвода горячих дымовых газов от горелки размещен в нижней части аппарата, патрубок 17 отвода охлажденных дымовых газов размещен в верхней части аппарата. Секции 25 и 26 объединены по потоку дымовых газов, а по нагреваемым средам разделены герметичными перегородками 27 и 28.

Установка работает следующим образом.

Топливный газ и смесь воздуха и дымовых газов, нагретая в воздухоподогревателе 4, подводятся к горелке 1 беспламенного типа по линиям соответственно 38 и 36. Горячие дымовые газы, образующиеся в горелке 1 при сжигании топливного газа, по линии 37 через патрубок 10 поступают в нагреватель 2 и, поднимаясь по аксиальным щелевым каналам теплообменных блоков 12, отдают тепло нагреваемому продукту, поступающему через патрубок 8 и противотоком опускающемуся по радиально-спиральным каналам теплообменных блоков 12. Горячий продукт отводится из нагревателя 2 через патрубок 9 для дальнейшей обработки, а частично охлажденные дымовые газы по линии 29 подаются через патрубок 16 в воздухоподогреватель 4 и поднимаются по аксиальным щелевым каналам теплообменных блоков 18, отдавая тепло смеси воздуха и охлажденных рециркулирующих дымовых газов, подаваемой вентилятором 3 по линии 35 через патрубок 14 к радиально-спиральным каналам теплообменных блоков 18 воздухоподогревателя 4. Нагретая смесь воздуха и рециркулирующих дымовых газов выводится из воздухоподогревателя 4 через патрубок 15 и по линии 36 подается к горелке 1, а дымовые газы выводятся через патрубок 17 и подаются по линии 30 в охладитель дымовых газов 19, где охлаждаются хладоносителем от внешнего источника до температуры 40-50°С. Из охладителя 19 дымовые газы поступают в сепаратор 20, в котором образовавшийся конденсат отделяется и выводится через патрубок 21 для дальнейшего использования, а осушенные дымовые газы через патрубок 22 откачиваются дымососом 5 и направляются в напорную линию 31, после чего разделяются на два потока, один из которых сбрасывается по линии 32 в дымовую трубу, а второй поток по линии 33 сбрасывается в линию 34 перед вентилятором 3 и подмешивается к воздуху, после чего образовавшаяся смесь воздуха и холодных дымовых газов направляется вентилятором 3 по линии 35 в воздухоподогреватель 4.

Если на линии 37 (и/или на линиях 29 и 30) установлены дополнительные теплообменники 23, то обеспечивается подогрев других рабочих сред, используемых в технологическом процессе.

Показанный на фиг.2 вариант установки с нагревателем продукта и воздухоподогревателем, объединенными в один вертикальный моноблочный теплообменный аппарат, работает аналогичным образом. При этом горячие дымовые газы, поступающие из горелки 1 в аппарат по линии 37, пройдя вертикальные щелевые каналы теплообменных блоков 12 секции 25 нагрева продукта, попадают непосредственно в вертикальные щелевые каналы теплообменных блоков 18 секции 26 подогрева воздуха, пройдя которые выводятся через патрубок 17 в линию 30.

Предлагаемая установка имеет ряд существенных преимуществ по сравнению с известными техническими решениями, в том числе с огневыми печами:

- вместо дорогостоящих толстостенных теплообменных труб, используемых в трубчатых печах, в предлагаемой установке применены теплообменные поверхности радиально-спирального типа, которые формируются из тонкого листа толщ. 0,8-1,2 мм, что позволяет существенно снизить металлоемкость и стоимость установки;

- при использовании радиально-спиральных теплообменных поверхностей повышается эффективность теплопередачи от дымовых газов к нагреваемым средам, обеспечивается равномерное распределение тепловых потоков и исключается возможность местных перегревов, а также исключаются или сводятся к минимуму закоксовывание и прожоги, благодаря чему достигается повышение надежности и ресурса, увеличение межремонтных периодов и соответствующее снижение затрат на ремонт;

- благодаря подмешиванию к дутьевому воздуху охлажденных дымовых газов снижается адиабатическая температура горения, в результате чего исключается или минимизируется образование и сброс в окружающую среду вредных примесей, в том числе NOx и СО;

- снижение адиабатической температуры горения позволяет использовать для изготовления теплообменных поверхностей менее дорогостоящие конструкционные материалы;

- использование горелки беспламенного типа обеспечивает устойчивый процесс горения, несмотря на пониженное содержание кислорода в подаваемой на горелку газовой смеси вследствие разбавления воздуха рециркулирующими дымовыми газами;

- благодаря глубокому охлаждению дымового газа существенно снижаются потери тепла, а следовательно, уменьшаются расход топлива и энергозатраты;

- дымосос работает при температурах, не превышающих 60°С, что благоприятно сказывается на условиях его работы и, как следствие, на показателях ресурса и надежности;

- выполнение охладителя дымового газа и дополнительных теплообменников по радиально-спиральному типу позволяет снизить металлоемкость и стоимость этих аппаратов;

- выполнение нагревателя продукта и воздухоподогревателя в виде единого моноблочного аппарата позволяет исключить из состава печи дымоход, соединяющий эти аппараты при раздельном их исполнении, уменьшить теплопотери, снизить металлоемкость, стоимость и занимаемые производственные площади.

1. Установка для сжигания топлива и нагрева технологических сред, содержащая горелку, нагреватель продукта дымовыми газами, вентилятор, воздухоподогреватель, дымосос, дымовую трубу и линии подвода и отвода рабочих сред, отличающаяся тем, что нагреватель продукта и воздухоподогреватель последовательно соединены по потоку поступающих из горелки дымовых газов, выполнены в виде вертикальных цилиндрических рекуперативных теплообменных аппаратов, в каждом из которых установлен, по крайней мере, один теплообменный блок радиально-спирального типа, патрубок отвода дымовых газов из воздухоподогревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором.

2. Установка по п.1, отличающаяся тем, что для сжигания топлива применена горелка беспламенного типа.

3. Установка по п.1, отличающаяся тем, что на линии, соединяющей патрубок отвода дымовых газов из воздухоподогревателя с всасывающим патрубком дымососа, дополнительно установлены охладитель дымовых газов хладоносителем от внешнего источника, снижающий их температуру до 40-50°С, и сепаратор осушки охлажденных дымовых газов с линией отвода выделенного конденсата для последующего использования.

4. Установка по п.1, отличающаяся тем, что на тракте дымовых газов между горелкой и нагревателем продукта, и/или между нагревателем продукта и воздухоподогревателем, и/или за воздухоподогревателем установлены дополнительные теплообменники для подогрева других рабочих сред, используемых при проведении технологического процесса.

5. Установка по п.1, отличающаяся тем, что нагреватель продукта и воздухоподогреватель объединены в вертикальный моноблочный теплообменный аппарат с единым корпусом и объединены по потоку дымовых газов, причем патрубок подвода горячих дымовых газов от горелки размещен в нижней части аппарата, патрубок отвода охлажденных дымовых газов размещен в верхней части аппарата, секция теплообменных блоков воздухоподогревателя размещена над секцией теплообменных блоков нагревателя продукта, а по нагреваемым средам секция воздухоподогревателя и секция нагревателя продукта разделены герметичными перегородками.

6. Установка по п.3, отличающаяся тем, что охладитель дымовых газов хладоносителем от внешнего источника выполнен преимущественно в виде теплообменного аппарата радиально-спирального типа.

7. Установка по п.4, отличающаяся тем, что дополнительные теплообменники, установленные на тракте дымовых газов, выполнены преимущественно в виде теплообменных аппаратов радиально-спирального типа.