Измерительный преобразователь температуры с контролем метрологической исправности

Иллюстрации

Показать всеИспользование: изобретение относится к области измерительной техники и может быть использовано в качестве средства измерения температуры с повышенной достоверностью результатов измерений и увеличенным межкалибровочным интервалом. Измерительный преобразователь температуры с контролем метрологической исправности содержит терморезистивный чувствительный элемент, выполненный из частей, имеющих различную чувствительность к фактору, влияющему на метрологическую исправность измерительного преобразователя температуры, и блок измерения и контроля, входы которого соединены с соответствующими частями чувствительного элемента. Одна из частей чувствительного элемента выполнена из нескольких, преимущественно из двух, параллельно соединенных проводников. Суммарные площади поперечных сечений частей чувствительного элемента соизмеримы друг с другом. Технический результат: повышение достоверности коррекции результата измерений температуры непосредственно в процессе эксплуатации и возможность увеличения межкалибровочного интервала. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано в качестве средства измерений температуры с повышенной достоверностью результатов измерений и увеличенным межповерочным или межкалибровочным интервалом.

Контроль метрологической исправности дает возможность существенно повысить достоверность результатов измерений и во многих случаях избежать технологического брака и/или аварий оборудования из-за метрологических неисправностей встроенных датчиков температуры. Результаты контроля позволяют обосновать возможность увеличения межповерочного или межкалибровочного интервала и в перспективе перейти от поверки или калибровки преобразователей в соответствии с назначенным интервалом к поверке или калибровке их по фактическому состоянию.

Известен измерительный преобразователь температуры с контролем метрологической исправности - устройство для осуществления способа контроля метрологической исправности измерительного преобразователя неэлектрической величины - температуры (RU 2321829 C2, G01D 3/00, 20.10.2007).

Известный измерительный преобразователь температуры содержит чувствительный элемент с изменяемым импедансом (например, терморезистор), выполненный из частей, имеющих различную чувствительность к факторам, влияющим на его метрологическую исправность.

Преобразователи сигналов с этих частей чувствительного элемента подключены к блоку измерения и контроля.

Каждая часть терморезистивного чувствительного элемента известного измерительного преобразователя температуры выполнена из проводника, например из проволоки, токопроводящей ленты и др. Различие в чувствительности упомянутых частей к факторам, влияющим на метрологическую исправность, проявляется в разной скорости изменения сопротивления этих частей в процессе эксплуатации под воздействием влияющих факторов, подробно рассмотренных ниже. В описании известного устройства для обеспечения упомянутого различия предлагается, в качестве примера, выполнить части чувствительного элемента из проволоки круглого сечения из идентичного токопроводящего материала (меди, платины и пр.), но с разным диаметром.

В более общем случае для обеспечения различия чувствительности частей чувствительного элемента к факторам, влияющим на его метрологическую исправность, необходимо при изготовлении частей чувствительного элемента из проводников с произвольной формой сечений (из идентичного материала) обеспечить у различных частей чувствительного элемента различие отношений площади поперечного сечения проводника к периметру его поперечного сечения. Это требование реализуется при использовании не только проволок круглого сечения разного диаметра, но и металлических лент прямоугольного сечения, имеющих одинаковую ширину и различную толщину, а также в ряде других случаев.

При этом части терморезистивного чувствительного элемента измерительного преобразователя температуры могут быть выполнены из указанных проводников в виде спиралей, намотанных на сердечники, или без сердечников с фиксацией витков путем засыпки спирали порошком, например, как в известной конструкции «свободная от напряжения спираль» (анализ этой конструкции дан, например, на сайте http://www.temperatures.ru); или в виде тонкой токопроводящей (металлической) ленты, закрепленной на диэлектрической подложке (токопроводящей пленки, напыленной на диэлектрическую подложку - например, так называемые «пленочные» термосопротивления) (анализ этой конструкции дан, например, на сайте http://www.temperatures.ru).

В известном преобразователе температуры с терморезистивным чувствительным элементом контроль метрологической исправности осуществляется следующим образом.

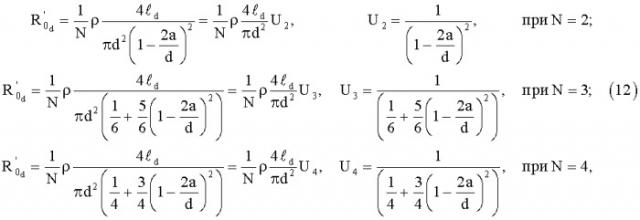

Зависимость сопротивления R любой из частей чувствительного элемента преобразователя от изменения температуры ΔT в первом приближении квадратичной формулы, принятой к использованию согласно Международному стандарту МЭК 60751 (1995,07) и ГОСТ Р 8.625-2006 (Термометры сопротивления из платины меди и никеля. Общие технические требования и методы испытаний), может быть представлена выражением (1):

где R0 - сопротивление при температуре T0 в начальный период эксплуатации;

α0 - температурный коэффициент материала проводника в начальный период эксплуатации;

ΔT=T-T0;

Т - температура, при которой измеряется сопротивление R части чувствительного элемента;

Т0 - температура, относительно которой измеряется изменение сопротивления;

ρ0 - удельное сопротивление материала проводника при температуре T0 в начальный период эксплуатации;

ℓ- длина проводника;

S0 - площадь поперечного сечения проводника в начальный период эксплуатации.

В монографии Г.В.Самсонова, А.И.Кица, О.А.Кюздени, В.И.Лаха и др. (Датчики для измерения температуры в промышленности. Киев: Наукова думка, 1972) и в ряде других публикаций перечислены источники погрешности измерительных преобразователей температуры с терморезистивным чувствительным элементом. Эти источники погрешности можно разделить на две основные группы:

1. Источники погрешности, приводящие со временем к возникновению инструментальной систематической погрешности у всех экземпляров измерительных преобразователей данного вида:

- поверхностное окисление;

- сублимация веществ с поверхности;

- загрязнение примесями из засыпки и окислами из защитной арматуры;

- механическое повреждение поверхности;

- диффузия примесей в поверхностный слой и т.д.

2. Источники погрешности, приводящие к возникновению добавочной инструментальной систематической погрешности у отдельных экземпляров измерительных преобразователей данного вида:

- брак, не выявленный при выпуске из производства (некачественная сварка, пайка, возникновение механических напряжений, деформаций при нагреве и охлаждении чувствительного элемента в случае его некачественного закрепления и т.д.);

- изменение значений параметров элементов конструкции преобразователя, внешних по отношению к собственно частям чувствительного элемента (падение удельного сопротивления герметизирующего слоя, увеличение его газо- и/или влагопроницаемости, например, при растрескивании и т.д.).

Эти источники погрешностей являются основными при работе измерительных преобразователей в диапазоне температур до

Tmax<(0,3-0,4)Тпл,

где Tmax - верхняя граница рабочего диапазона температур;

Тпл - температура плавления материала проводника. Например, для платины этот диапазон ограничен 600-700°С.

Рабочий диапазон температур высокоточных измерительных преобразователей, рассчитанных на длительную эксплуатацию без метрологического обслуживания, как правило, должен лежать в этих пределах.

Характерная особенность составляющей погрешности, обусловленной первой группой источников, - нарастание с течением времени со скоростью, зависящей от условий эксплуатации.

Появление и рост составляющей погрешности, вызванной факторами второй группы, носит преимущественно случайный характер в различных экземплярах измерительных преобразователей. В известном устройстве возникновение и изменение этой составляющей погрешности непредсказуемо также и для различных частей одного и того же чувствительного элемента.

Под влиянием источников погрешности, относящихся к первой группе, с течением времени изменяются проводящие свойства тонкого поверхностного слоя проводников. Удельное сопротивление поврежденного поверхностного слоя заметно превышает удельное сопротивление материала проводников.

Если принять, что проводимость поврежденного поверхностного слоя пренебрежимо мала, то воздействие источников погрешности первой группы как бы уменьшает площадь поперечного сечения проводников и, соответственно, увеличивает сопротивление частей чувствительного элемента относительно их исходного значения. При этом части чувствительного элемента, выполненные, например, из проводников из идентичного материала, но с разным отношением площади поперечного сечения к периметру поперечного сечения, будут иметь разную скорость изменения сопротивления в течение срока службы измерительного преобразователя температуры.

Действительно, если, например, чувствительный элемент состоит из двух частей и изменение состояния поверхности проводников каждой части чувствительного элемента произошло на глубину а (где а мало по сравнению с линейными размерами поперечного сечения проводников), значения сопротивлений частей чувствительного элемента до изменения и после изменения при температурах T0 и Т могут быть оценены по формулам:

,

,

,

где , R1, и - значения сопротивления первой части чувствительного элемента при температурах Т0 и T соответственно в начальный период эксплуатации и после изменения состояния поверхности проводника на глубину a соответственно;

, R2, и - значения сопротивления второй части чувствительного элемента при температурах Т0 и Т соответственно в начальный период эксплуатации и после изменения состояния поверхности проводника на глубину a соответственно;

и - длины проводников первой и второй частей чувствительного элемента соответственно;

и - площадь поперечного сечения проводника первой части чувствительного элемента в начальный период эксплуатации и после изменения состояния поверхности на глубину a соответственно;

и - площадь поперечного сечения проводника второй части чувствительного элемента в начальный период эксплуатации и после изменения состояния поверхности на глубину a соответственно;

и - периметры поперечных сечений проводников первой и второй частей чувствительного элемента в начальный период эксплуатации соответственно.

Из (2) и (3) следует, что

, если

Для проводников с одинаковой, относительно простой, формой поперечных сечений (например, круглой или прямоугольной) данное условие может быть сведено к более простым условиям, например для проводников круглого сечения - к различию диаметров сечений, для проводников прямоугольного сечения - к различию толщин проводников при одинаковой ширине и т.д.

Однако при воздействии дополнительно на каждую из частей чувствительного элемента источников погрешности второй группы выражения (2) и (3) принимают вид:

где и - значения сопротивлений частей чувствительного элемента в процессе эксплуатации при воздействии источников погрешности первой и второй группы;

ΔR1(t,T) и ΔR2(t,T) - приращения сопротивлений частей чувствительного элемента, случайным образом зависящие от времени эксплуатации t и измеряемой температуры Т.

Вклад в значения , может быть также обусловлен изменениями удельного сопротивления материала проводников при изменении структуры материала (укрупнение кристаллов, образование дислокации в кристаллической решетке), имеющем место в случае, если рабочая температура измерительного преобразователя при эксплуатации в течение достаточно длительного времени превышает значение (0,3-0,4)Тпл.

Для осуществления контроля метрологической исправности известного измерительного преобразователя температуры используют значение параметра β - отношения сопротивлений частей чувствительного элемента.

На этапе первоначальной калибровки известного измерительного преобразователя температуры с контролем метрологической исправности определяют номинальное значение β0 этого параметра. Например, для частей чувствительного элемента, выполненных из идентичного материала

В процессе эксплуатации, в общем случае, это отношение меняется:

Контроль метрологической исправности известного измерительного преобразователя осуществляют путем определения относительного отклонения контролируемого параметра при измеренной температуре T. Значение δβ далее сравнивают с соответствующим допустимым значением δβдоп.

Если отклонение δβ не превышает допустимое значение, эксплуатация устройства может быть продолжена. Соответственно, если δβ не превышает допустимое значение к моменту окончания назначенного ранее интервала, он может быть увеличен.

Если этот параметр выходит за пределы допуска или приближается к нему, необходимо осуществить внеплановую калибровку преобразователя, даже если назначенный интервал еще не истек.

Как было показано выше, у измерительных преобразователей температуры, использующих терморезистор в качестве чувствительного элемента, с течением времени появляется систематическая инструментальная погрешность, имеющая две основные составляющие:

1) неизвестная систематическая составляющая - имеет место всегда у любого экземпляра данного вида измерительных преобразователей и, соответственно, у всех частей чувствительного элемента известного устройства (вызвана постепенным изменением свойств поверхностного слоя проводников в процессе эксплуатации);

2) неизвестная случайная составляющая - может дополнительно появляться у отдельных экземпляров данного вида измерительных преобразователей, а следовательно, и у различных частей одного и того же чувствительного элемента известного устройства (вызвана браком при изготовлении и/или особенностями условий эксплуатации).

По этой причине при появлении в процессе эксплуатации погрешности измерения температуры у известного устройства существует априорная неопределенность относительно причин, характера и вида появившейся погрешности, поэтому применение известного измерительного преобразователя температуры позволяет дать лишь бинарный ответ типа «да/нет» относительно исправности измерительного преобразователя в данный момент.

Недостатком известного измерительного преобразователя с контролем метрологической исправности является отсутствие возможности непосредственно в процессе эксплуатации достоверно осуществлять коррекцию характеристики преобразователя.

Этот недостаток вызван тем обстоятельством, что в известном устройстве соотношение между составляющими погрешности, обусловленными указанными выше источниками погрешности первой и второй групп, неизвестно.

Причинами неопределенности названного соотношения является возможное различие:

- условий эксплуатации частей чувствительного элемента;

- механической прочности конструкций частей чувствительного элемента.

Указанный недостаток ограничивает возможности увеличения межповерочного или межкалибровочного интервала.

Задачей, на решение которой направлено заявляемое изобретение, является увеличение межповерочного или межкалибровочного интервала измерительного преобразователя температуры.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается в реализации практически одинаковых условий эксплуатации всех частей терморезистивного чувствительного элемента, что приводит к существенному уменьшению относительного влияния составляющих погрешности, вызванных источниками погрешности второй группы. Как следствие, в значительной мере устраняется априорная неопределенность относительно появившейся в процессе эксплуатации погрешности. Тем самым, обеспечивается возможность повышения достоверности коррекции результата измерений температуры непосредственно в процессе эксплуатации и увеличения межповерочного или межкалибровочного интервала.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается также в реализации практически одинаковой механической прочности конструкций частей терморезистивного чувствительного элемента. Это обеспечивает дальнейшее повышение достоверности коррекции результата измерений температуры непосредственно в процессе эксплуатации и возможность дополнительного увеличения межповерочного или межкалибровочного интервала.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом измерительном преобразователе температуры с контролем метрологической исправности, содержащем терморезистивный чувствительный элемент, выполненный из частей, имеющих различную чувствительность к фактору, влияющему на метрологическую исправность измерительного преобразователя температуры, а также блок измерения и контроля, входы которого соединены с соответствующими частями чувствительного элемента, в отличие от известного преобразователя одна из частей чувствительного элемента выполнена из нескольких, преимущественно из двух, параллельно соединенных проводников, причем суммарные площади поперечных сечений частей чувствительного элемента соизмеримы друг с другом.

(В метрологии и измерительной технике термин "соизмеримость" трактуется следующим образом: «близость значений сравниваемых величин без уточнения количественной меры близости» (см. например, ГОСТ Р ЕН 823-2008. Методы измерения толщины, Москва, Стандартинформ, 2008; РМГ-62 ГСИ. Обеспечение эффективности измерений при управлении технологическими процессами. Оценивание погрешности измерений при ограниченной исходной информации)).

Указанный технический результат при осуществлении изобретения достигается также тем, что в заявляемом измерительном преобразователе параллельно соединенные проводники выполнены в виде стренги.

Стренга - заготовка, скрученная из проволок (см. ГОСТ 15845-80. Изделия кабельные. Термины и определения).

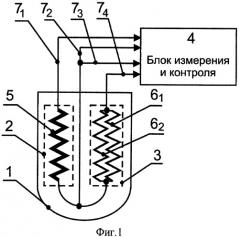

На фиг.1 схематически изображен заявляемый измерительный преобразователь.

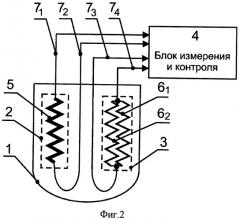

На фиг.2 схематически изображен другой вариант заявляемого измерительного преобразователя.

На фиг.3 схематически изображено поперечное сечение части терморезистивного чувствительного элемента, выполненной из трех проволок, прижатых друг к другу.

На фиг.4 изображен график зависимости комплексного параметра σd, характеризующего суммарную эффективность предлагаемого решения для конструкции частей чувствительного элемента из проволок, от соотношения диаметров проволок.

На фиг.5 схематически изображено поперечное сечение проводника, выполненного из металлической ленты прямоугольного сечения, на подложке.

На фиг.6 изображен график зависимости комплексного параметра σh, характеризующего суммарную эффективность предлагаемого решения для конструкции из металлических лент на подложке, от соотношения толщин металлической ленты.

Заявляемый измерительный преобразователь температуры содержит (фиг.1) терморезистивный чувствительный к температуре элемент 1, состоящий из частей 2 и 3, имеющих различную чувствительность к фактору, влияющему на метрологическую исправность измерительного преобразователя, а также блок 4 измерения и контроля.

Часть 2 чувствительного элемента 1 выполнена из одной жилы проводника 5 с большей площадью поперечного сечения. Часть 3 чувствительного элемента 1 выполнена из нескольких, преимущественно из двух, параллельно соединенных проводников 61, 62 и т.д. с меньшей площадью поперечного сечения (на фиг.1 показано два параллельно соединенных проводника 61 и 62). Площадь поперечного сечения проводника 5 части 2 чувствительного элемента 1 и суммарная площадь поперечных сечений параллельно соединенных проводников 61, 62 и т.д. части 3 чувствительного элемента 1 соизмеримы друг с другом.

Входы блока 4 измерения и контроля соединены с частями 2 и 3 чувствительного элемента 1 подводящими электрическими цепями 71, 72, 73 и 74. Источник питания измерительного преобразователя содержится в блоке 4 измерения и контроля.

Соединение частей 2 и 3 чувствительного элемента 1 со входами блока 4 измерения и контроля подводящими электрическими цепями 71, 72, 73 и 74 может быть также осуществлено в варианте, изображенном на фиг.2.

Последовательное соединение частей 2 и 3 чувствительного элемента 1 (фиг.1) позволяет уменьшить длину проводника 5 части 2 и проводников 61, 62 и т.д. части 3 чувствительного элемента 1 для получения требуемого номинального значения суммы сопротивлений измерительного преобразователя температуры. Независимое исполнение частей 2 и 3 чувствительного элемента 1 (фиг.2) обеспечивает некоторое технологическое преимущество.

Согласно Рекомендации по межгосударственной стандартизации (РМГ 29-99 ГСИ. Метрология. Основные термины и определения, Минск, ИПК Издательство стандартов, 2006, п.6.27) чувствительный элемент - это "часть измерительного преобразователя в измерительной цепи, воспринимающая входной измерительный сигнал". Поскольку в определении не содержатся ограничения по конструкции, чувствительный элемент 1 может быть выполнен как единый конструктивный узел, содержащий все упомянутые части с различной чувствительностью, так и как совокупность конструктивных узлов, каждый из которых содержит одну или несколько частей с различной чувствительностью к фактору, влияющему на его метрологическую исправность.

Конструктивно части 2 и 3 чувствительного элемента 1 могут быть выполнены, например, в виде спиралей с одинаковым шагом, длиной и диаметром спиралей, изготовленных из проволоки круглого сечения из идентичного материала, но разного диаметра.

Схемы подключения, учитывающие сопротивление подводящих электрических цепей 71, 72, 73 и 74, на фиг.1 и фиг.2 не показаны как не относящиеся к существу предлагаемого технического решения.

В заявляемом измерительном преобразователе конструкции частей 2 и 3 чувствительного элемента 1 выполнены следующим образом:

- проводник 5 части 2 и проводники 61, 62 и т.д. части 3 чувствительного элемента 1 изготовлены из идентичного материала;

- длины и суммарные площади поперечных сечений проводника 5 части 2 и проводников 61, 62 и т.д. части 3 чувствительного элемента 1, соизмеримы, предпочтительно близки друг другу: . Отсюда следует, что .

Это решение существенно уменьшает влияние на все части чувствительного элемента 1 случайной составляющей погрешности, вызванной источниками погрешности второй группы. Тем самым устраняется неопределенность соотношения между составляющими погрешности, обусловленными указанными выше источниками погрешности первой и второй групп, и влияние источников погрешности первой группы становится доминирующим.

В результате части 2 и 3 чувствительного элемента 1 изменяют исходные значения своих сопротивлений с течением времени в процессе эксплуатации под действием преимущественно источников погрешностей первой группы.

Конструктивные особенности выполнения частей 2 и 3 терморезистивного чувствительного элемента 1 определяются исходя из следующего.

При доминирующем воздействии на все части чувствительного элемента 1 источников погрешности первой группы контрольный параметр β и его относительное изменение δβ для чувствительного элемента 1, состоящего, например, из части 2, выполненной из проводника 5, и части 3, выполненной из проводников 61, 62 и т.д., из идентичного материала, но с разным отношением площади поперечного сечения к периметру поперечного сечения, равны соответственно:

В этом случае относительное изменение контролируемого параметра δβ можно считать индикатором относительного уровня составляющей погрешности, обусловленной, главным образом, изменением свойств поверхностного слоя проводника 5 части 2 и проводников 61, 62 и т.д. части 3 чувствительного элемента 1, при условии, что отношение площади поперечного сечения к периметру поперечного сечения проводника 5 части 2 чувствительного элемента 1 не равно отношению суммарной площади поперечных сечений к суммарному периметру поперечных сечений проводников 61, 62 и т.д. части 3 чувствительного элемента 1 (см. выражение (9)).

Для обеспечения соизмеримости (близости) длин и поперечных сечений, а также сохранения различной чувствительности частей 2 и 3 чувствительного элемента 1 к фактору, влияющему на метрологическую исправность измерительного преобразователя температуры, в заявляемом устройстве часть 2 чувствительного элемента 1 выполнена из одного проводника, а часть 3 чувствительного элемента 1 - из нескольких параллельно соединенных проводников, соизмеримых (близких) по длине, причем таких, что суммарная площадь их поперечных сечений соизмерима с площадью поперечного сечения проводника части 2 чувствительного элемента 1.

Оптимальное значение Nopt количества параллельно соединенных проводников части 3 чувствительного элемента 1, в общем случае, может быть различным в зависимости от формы их поперечного сечения и конструкции частей 2 и 3 чувствительного элемента 1.

Ниже в качестве примера приводятся расчеты для конструкций частей 2 и 3 чувствительного элемента 1 в виде спиралей из проволок круглого сечения и в виде металлических лент прямоугольного сечения, закрепленных на подложке.

Пусть для изготовления частей 2 и 3 чувствительного элемента 1 в виде спиралей в качестве проводников выбраны проволоки круглого сечения из идентичного материала с удельным сопротивлением ρ, часть 2 чувствительного элемента 1 выполнена из одной жилы проволоки длиной диаметром D и площадью поперечного сечения SD, часть 3 чувствительного элемента 1 выполнена многожильной из N одинаковых параллельно соединенных проволок, например двух - фиг.1 или трех - фиг 3, длиной диаметром d и площадью поперечного сечения Sd каждая, D>d, Тогда SD≈NSd.

Сопротивление одножильной части 2 чувствительного элемента 1:

где и RD - значения сопротивления части 2 чувствительного элемента 1 в начальный период эксплуатации при температурах T0 и Т соответственно;

и - значения сопротивления части 2 чувствительного элемента 1 после изменения состояния поверхностного слоя проволоки на глубину а при температурах T0 и T соответственно.

Значение сопротивления N-жильной части 3 чувствительного элемента 1 при первоначальной калибровке:

где и Rd - значения сопротивления части 3 чувствительного элемента 1 в начальный период эксплуатации при температурах Т0 и Т соответственно.

Для конструкций частей 2 и 3 терморезистивного чувствительного элемента 1 в виде спиралей из проволоки изменение сопротивления N-жильной части 3 чувствительного элемента 1 под воздействием процессов, влияющих на состояние поверхности проволоки при эксплуатации, зависит от числа параллельно соединенных проводников N в части 3 чувствительного элемента 1.

Очевидно, что максимально компактная «упаковка» N проволок в некий жгут позволяет кратно увеличить механическую жесткость, а следовательно, и стабильность взаимного положения витков N-жильной спирали. При этом суммарная область поверхности «упакованных» жил такого жгута, в наибольшей мере подверженная воздействию внешних влияющих факторов, в «упаковке» сокращается.

На фиг.3 показано поперечное сечение жгута, состоящего из трех круглых проволок 81, 82 и 83, прижатых друг к другу (под углом 60°). Воздействие влияющих факторов приводит к наибольшим изменениям поверхностного слоя 91, 92 и 93 проволок 81, 82 и 83 соответственно.

Из фиг.3 видно, что поверхность жгута из проволок 81, 82 и 83, открытая для внешних воздействий, уменьшается сравнительно с их суммарной поверхностью примерно на 17%.

Проволока, из которой изготовлена часть 2 чувствительного элемента 1, обычно имеет площадь сечения, заметно меньшую 0,01 мм2. Поэтому использование в части 3 чувствительного элемента 1 более 4-х жил проволоки с меньшей площадью поперечного сечения при выполнении условия SD≈NSd заведомо нецелесообразно по следующим причинам:

- с уменьшением площади поперечного сечения каждой из жил снижается их механическая прочность (что может привести к обрыву жилы);

- с уменьшением площади поперечного сечения каждой из жил возрастает роль шероховатостей и неравномерности диаметра поперечного сечения по длине, что может существенно повлиять на адекватность принятой модели (отображаемой формулами (8) и (9)) при любой технологии изготовления частей чувствительного элемента 1.

При N=2, 3, 4 справедливы следующие выражения для сопротивления N-жильной части 3 чувствительного элемента 1 в виде спирали при температуре T0 после изменения состояния «открытой» для внешних воздействий области поверхностного слоя проволоки:

где U2, U3, для 2-х, 3-х и 4-х-жильной части 3 чувствительного элемента 1 в виде спиралей соответственно.

Отношение в общем случае для N -жильной части 3 чувствительного элемента 1 в виде спирали далее обозначено как UN.

Пусть диаметры проволоки, из которой изготовлены части 2 и 3 чувствительного элемента 1 в виде спиралей, различаются в bd раз, где bd - коэффициент пропорциональности или соотношение между диаметрами проволоки (bd>1):

Номинальное значение параметра β0 при первоначальной калибровке определяется из формул (10) и (11) выражением:

Если принять, что β0≈1, то при

В этом случае при изготовлении частей 2 и 3 чувствительного элемента 1 в виде спиралей из проволок круглого сечения оказывается возможным обеспечить практически одинаковое воздействие влияющих факторов на части 2 и 3 чувствительного элемента 1.

Для обеспечения достаточной чувствительности контроля метрологической исправности необходимо, чтобы при изменении глубины поверхностного слоя под воздействием источников погрешности первой группы значение δβ было возможно большим, т.е. δβ→max.

или с учетом (13)-(15)

Последнее выражение зависит от числа жил N части 3 чувствительного элемента 1 в виде спирали сложным образом из-за коэффициента UN (выражения (12)). Численное значение δβ, естественно, зависит от значений всех входящих в него величин. Однако оптимальное значение числа жил Nd opt части 3 чувствительного элемента 1 в виде спирали не зависит от значений а и d. Поэтому оптимальное значение числа жил Nd opt части 3 чувствительного элемента 1 в виде спирали может быть оценено численно для произвольно выбранных значений а и d. Для расчета были выбраны значения а=1 мкм и d=30 мкм. Результаты расчета представлены в таблице 1.

| Таблица 1 | ||||

| Nd, кол-во жил | 1 | 2 | 3 | 4 |

| δβ (N), % | 0 | 4,1 | 3,5 | 3,3 |

Таким образом, оптимальным числом жил в многожильной части 3 чувствительного элемента 1 в виде спирали является Ndopt=2. Отношение диаметров проволоки, при котором можно достичь наибольшей близости конструкций спиралей, составляет .

Части 2 и 3 чувствительного элемента 1 в виде проволочных спиралей будут испытывать практически одинаковое воздействие источников погрешности первой группы, если указанные спирали будут иметь равный диаметр, равный шаг и равную длину.

По мере превышения коэффициентом bd значения 1,41 увеличивается значение δβ. Однако при этом нарушается одновременное выполнение соотношений RD≈Rd и Условно степень идентичности конструкций частей 2 и 3 чувствительного элемента 1 в виде спиралей можно количественно оценить как при bd≥1,41 (из формулы (14)). Введя комплексный параметр характеризующий суммарный эффект от предлагаемых мер для увеличения чувствительности δβ и идентичности конструкции можно найти оптимальное значение

Расчеты показали, что bd opt=1,48 (фиг.4). При этом длины частей 2 и 3 чувствительного элемента 1 в виде спиралей отличаются на 8,7%, а δβ=4,5% (для bd=1,41 δβ=4,1% (см. табл.1)) для выбранных значений а=1 мкм и d=30 мкм.

На практике возможность обеспечить отношение bd opt ограничена стандартным сортаментом диаметров проволоки, выпускаемой промышленностью. В частности, диаметры платиновой проволоки, выпускаемой в России для термопреобразователей, стандартизованы в ГОСТ 21007-75 (Проволока из платины для термопреобразователей сопротивления. Технические условия). Поскольку максимум σd (bd) не является острым, значение bd можно выбирать несколько больше или меньше bd opt.

В отличие от рассмотренного выше случая конструкции частей 2 и 3 чувствительного элемента 1 в виде спиралей, для частей 2 и 3 терморезистивного чувствительного элемента 1, выполненных в виде металлических лент на подложке, N-жильная часть 3 чувствительного элемента 1 представляет собой расположенные рядом близкие по конструкции проводники.

На фиг.5 показан в качестве примера поперечный разрез части 3 чувствительного элемента 1 в виде двух параллельно соединенных проводников 101 и 102, выполненных в виде металлических лент прямоугольного сечения, закрепленных на подложке 11. По