Способ испытания материалов на гидроабразивный и коррозионный износ

Иллюстрации

Показать всеНастоящее изобретение относится к области машиностроения, в частности к способам и устройствам для испытания материалов. Сущность: устанавливают испытуемые образцы в камеру. Воздействуют на поверхность образцов струей жидкости с абразивными частицами и химическими добавками. Процесс воздействия осуществляют с последующим постоянным отделением абразивных частиц от жидкости и подачей в камеру новых абразивных частиц и химически активных добавок. Технический результат: повышение эффективности испытаний и точности результатов измерения. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения, в частности к способам и устройствам для испытания материалов на гидроабразивный, коррозионный и эрозионный износ, и может быть использовано для испытаний материалов, применяемых для изготовления элементов центробежных насосов.

Известно устройство для испытания материалов на износ (патент РФ №2107277, кл. G01N 3/36 от 20.03.1998 г.), в котором реализуется способ испытания материалов, основанный на микроударном воздействии рабочей среды на испытуемый материал с возможностью изменения параметров рабочей среды (температуры, плотности и скорости потока).

Микроударное воздействие рабочей среды создает динамические условия повреждения испытуемых образцов, что является характерным для механизмов, работающих в условиях кавитационного изнашивания.

Наиболее близким техническим решением по совокупности существенных признаков является способ, который реализован в устройстве для испытания материалов на гидроабразивный износ (А.С. СССР №1245938, кл. G01N 3/56 от 23.07.1986 г.).

Данный способ включает установку испытуемых образцов в камеру с последующим воздействием на поверхность образцов струи жидкости с абразивными частицами и химическими добавками.

Данное техническое решение позволяет регулировать параметры потока рабочей среды, что повышает производительность испытаний.

Однако в данном способе абразивные частицы многократно участвуют в контакте с образцами и теряют вследствие этого свои режущие свойства.

На образцы попадает только некоторое количество частиц, находящихся в потоке. Все это снижает точность результатов эксперимента.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении эффективности испытаний и точности результатов измерения.

Поставленная задача решается за счет того, что в способе испытания материалов на гидроабразивный и коррозионный износ, включающем установку испытуемых образцов в камеру с последующим воздействием на поверхность образцов струи жидкости с абразивными частицами и химическими добавками, процесс воздействия осуществляют с последующим постоянным отделением абразивных частиц от жидкости и с подачей в камеру новых абразивных частиц и химически активных добавок, при этом абразивные частицы подают в камеру с концентрацией 100-1000 мг/л, а химически активные добавки - с концентрацией 1,5%-5%.

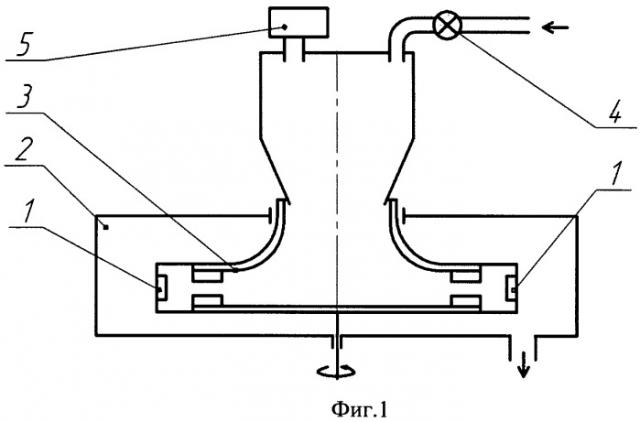

На фиг.1 представлена функциональная схема установки для иллюстрации способа испытания материалов на гидроабразивный и коррозионный износ.

Способ осуществляют следующим образом.

Образцы испытуемых материалов 1 устанавливают в камере 2 на определенном расстоянии напротив насадок с отверстиями, расположенными на вращающемся диске 3. В центральное отверстие диска подается жидкость от насоса 4, которая по внутренним каналам диска подается к насадкам, из которых истекает жидкость. Перед попаданием жидкости в центральное отверстие она перемешивается с абразивом и их химическими добавками, поступающими из емкости 5, и попадает из насадок на поверхность испытуемых образцов. После воздействия струи жидкости с абразивом и химическими добавками на испытуемые образцы абразивные частицы отделяются от жидкости при помощи сепаратора (на чертеже условно не показан) с подачей в камеру новых абразивных частиц и химически активных добавок, например, соляной кислоты.

При этом абразивные частицы подают в камеру с концентрацией 100-1000 мг/л, а химически активные добавки с концентрацией 1,5%-5%.

Износостойкость материала оценивалась величиной изменения массы образцов в процессе испытаний и определялась по формуле:

,

где

K - износостойкость,

M - масса образцов до опыта,

м - масса образцов после опыта,

Т - время опыта,

S - площадь воздействия струи.

Использование данного способа позволяет повысить эффективность испытания за счет возможности испытания на трех режимах:

а) воздействие жидкости с химически активными добавками и абразивными частицами;

б) воздействие жидкости с абразивными частицами;

г) воздействие жидкости с химически активными добавками.

Данный способ позволяет более точно измерять износостойкость материала путем введения критерия износостойкости материала образцов.

1. Способ испытания материалов на гидроабразивный и коррозионный износ, включающий установку испытуемых образцов в камеру с последующим воздействием на поверхность образцов струи жидкости с абразивными частицами и химическими добавками, отличающийся тем, что процесс воздействия осуществляют с последующим постоянным отделением абразивных частиц от жидкости и подачей в камеру новых абразивных частиц и химически активных добавок.

2. Способ по п.1, отличающийся тем, что абразивные частицы подают в камеру с концентрацией 100-1000 мг/л, а химически активные добавки с концентрацией 1,5-5%.