Способ оценки влажности пастообразного материала в процессе его сушки в вальцеленточной сушильной установке

Иллюстрации

Показать всеИзобретение относится к области вычислительной техники и может быть использовано для управления процессом сушки с целью обеспечения качества высушиваемого материала. Способ оценки влажности пастообразных материалов в вальцеленточной сушилке включает его последовательное перемещение через сушильные камеры и обеспечивающий бесконтактное косвенное измерение влажности материала в реальном режиме времени. При этом получают сигналы с множества датчиков, установленных в n-й камере, самой напряженной по влагосъему, сигналы нормируют и подают на входы обученной нейронной сети, с выхода которой получают оценку влажности материала в процессе его сушки посредством бесконтактного косвенного измерения. Причем обучение нейронной сети организуют по образцовым мерам в адаптивном диапазоне n-й камеры с фиксированной точностью. Техническим результатом изобретения является оперативная оценка в реальном времени влажности движущегося пастообразного материала в процессе его сушки для управления этим процессом с целью обеспечения качества высушиваемого материала. 1 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области вычислительной техники и может быть использовано для управления процессом сушки с целью обеспечения качества высушиваемого материала.

Известен способ измерения влажности пастообразных материалов экспресс-анализатором влажности (влагомером) HR83 фирмы MettlerToledo [1]. Анализ влажности с помощью экспресс-анализаторов влажности основан на термогравиметрическом методе нагревания образца и взвешивании остатка, полученного после испарения влаги. С этой целью анализаторы влажности оснащены встроенными высокоточными весами. Применение в качестве нагревательного элемента галогеновой лампы позволяет сократить время анализа до 10-15 минут.

Достоинством способа является определение влажности с точностью до 0,001%, а также компактность измерителя, дающая возможность использования данного способа измерения в лабораториях.

Недостатком способа является невозможность определять влажность материала в процессе его сушки. Необходимо взять образец и в лабораторных условиях определить его влажность. Этот недостаток ограничивает применения способа для управления процессом сушки движущегося материала в реальном времени.

Известен СВЧ способ измерения влажности пастообразных материалов влагомером MICRORADAR113 AN [2], предназначенным для непрерывного измерения влажности в транспортных потоках. Принцип действия влагомера основан на измерении величины поглощения микроволновой энергии влажным материалом и преобразовании этой величины в цифровой код с использованием современной микропроцессорной техники.

Достоинством способа является работа в условиях агрессивных сред и нестабильных по мощности потоков, низкая погрешность измерения - до 2%.

Недостатком является невозможность его применения из-за наличия металлокорда в пластинчатом конвейере вальцеленточной сушильной установки.

Прототипом является способ бесконтактного контроля влажности в реальном режиме времени с использованием инфракрасных влагомеров, например ММ710 [3], в которых реализована прогрессивная проверенная оптическая технология измерения влажности и процентного содержания органических веществ в сочетании с микропроцессорным управлением.

Достоинством способа является работа в реальном режиме времени и точное бесконтактное измерение влажности, а также наличие возможности объединить несколько измерителей в сеть для дальнейшего управления процессом сушки.

Недостатком применения способа в сильно запыленной среде, характерной для данной сушильной установки, является низкая помехозащищенность рабочей зоны измерительного прибора, которая снижает диапазон и точность оценки влажности движущегося материала.

Технической задачей изобретения является оперативная оценка в реальном времени влажности движущегося пастообразного материала в процессе его сушки для управления этим процессом с целью обеспечения качества высушиваемого материала.

Поставленная техническая задача достигается следующим.

1. В способе оценки влажности пастообразного материала в вальцеленточной сушилке, включающем его последовательное перемещение через сушильные камеры и обеспечивающем бесконтактное косвенное измерение влажности материала в реальном режиме времени, в отличие от прототипа получают сигналы с множества датчиков, установленных в n-й камере, самой напряженной по влагосъему, сигналы нормируют и подают на входы заранее обученной нейронной сети, с выхода которой получают оценку влажности материала в процессе его сушки посредством бесконтактного косвенного измерения.

2. В отличие от прототипа обучение нейронной сети организуют по образцовым мерам в адаптивном диапазоне n камеры с фиксированной точностью.

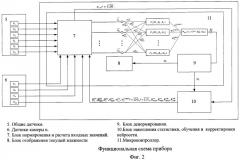

Предложенный способ представлен на фиг.1 (кинетические кривые процесса сушки в вальцеленточной сушилке) и фиг.2 (функциональная схема прибора).

Способ оценки влажности материала в процессе его сушки заключается в измерении датчиками множества факторов, влияющих на процесс сушки пастообразного материала. Измерения проводят группами датчиков - общими 5 (фиг.2) и датчиками 6, установленными в n-й камере, самой напряженной по влагосъему. Назовем n-ую камеру лимитирующей. В лимитирующей камере снимается основная или поверхностная влага. Подогрев сушильного агента осуществляется в паровом калорифере. В лимитирующей камере имеется воздухозаборное окно, обеспечивающее приток сушильного агента в камеру. Отработанный сушильный агент отводится через сбросной шибер вытяжным вентилятором, который работает в цикличном режиме. Цикличный режим отвода сушильного агента осуществляется включением и выключением вытяжного вентилятора; включение вентилятора происходит по достижении заданной максимальной, а выключение - по достижении заданной минимальной влажности сушильного агента. Сигналы, поступающие с датчиков, нормализовав, подают на входы заранее обученной нейронной сети, с выхода которой в реальном режиме времени получают оценку текущей влажности материала в n-й камере.

Программные блоки обработки данных организованы на платформе микропроцессорного устройства 11.

Общие датчики 5 предназначены для определения: влажности и температуры окружающей среды, включения/выключения вытяжного вентилятора, наличия/отсутствия ворошителя, скорости движения пластинчатого конвейера. Датчики 6, установленные в n-й камере, предназначены для определения: влажности и температуры сушильного агента, степени открытия воздухозаборного окна и шибера. На основании информации, полученной от датчиков 5, 6, и известного значения начальной влажности материала рассчитывают значения входов нейронной сети в блоке нормирования и расчета входных значений 7.

Входами сети являются значения: x1 - начальной влажности материала, x2, x3 - температуры и влажности окружающей среды; x4 - скорости движения пластинчатого конвейера; x5 - наличия или отсутствия ворошителя; x6 - процента времени работы вытяжного вентилятора; x7, x8 - средневзвешенных температуры и влажности сушильного агента в n-й камере; x9, x10 - процента открытия воздухозаборного окна и сбросного шибера.

Нормализация полученных значений производится по формуле:

http://www.mtrus.com/lab/moisture/http://www.ndcinfrared.com

где i - номер входа нейронной сети; , xi - нормированное и ненормированное значения i-го входа нейронной сети соответственно; , - амплитудный и офсетный коэффициенты нормализации.

Обучение нейронной сети организуют по образцовым мерам технологических параметров в адаптивном диапазоне n-й камеры с фиксированной точностью.

Определение образцовых мер факторов, влияющих на процесс сушки, проводилось следующим образом: скорость движения ленты конвейера определялась для каждого технологического режима с помощью хронометрирования; температура сушильного агента по каждой камере замерялась с помощью установленных в камерах ртутных термометров; температура отходящего сушильного агента измерялась на расстоянии 300 мм над сеткой; температура материала измерялась на выходе из камеры в средней точке по ширине и по толщине слоя; отбор материала на анализ производился на выходе из камеры в той же точке, где измерялась и температура. Замер влажности высушиваемого материала проводился следующим образом: отбирались 9 проб материала из каждой камеры - 3 по длине и 3 по ширине камеры; анализ материала на содержание влаги производился методом сушки до постоянного веса с помощью анализатора влажности фирмы MettlerToledo, значения влажности высушиваемого материала по ширине камеры усреднялись. Полученные результаты отображены в виде кинетических кривых процесса сушки (фиг.1: 1 - аппроксимированная кривая сушки, 2 - температура сушильного агента, 3 - температура материала, 4 - влажность воздуха).

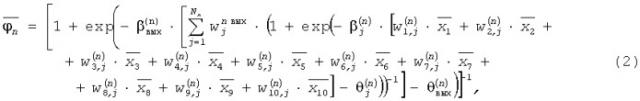

Аналитическую модель оценки влажности материала в n-й камере, представляющую собой нейронную сеть, имеющую архитектуру многослойного персептрона, обученную по алгоритму обратного распространения ошибки, можно записать в виде:

где n - номер камеры, , , , - углы наклона и сдвиги сигмоидальных активационных функций нейронов скрытого и выходного слоев нейронной сети; , - весовые коэффициенты связей нейронов скрытого и выходного слоев нейронной сети; Nn - число нейронов в скрытом слое сети для расчета влажности материала в n-й камере сушильной установки; нормализованные значения: - влажности материала; - начальной влажности материала; , - температуры и влажности окружающей среды; - скорости движения пластинчатого конвейера; - наличия или отсутствия ворошителя; - процента времени работы вытяжного вентилятора; , - температуры и влажности сушильного агента; , - процента открытия воздухозаборного окна и сбросного шибера.

Для получения значения φn влажности материала в натуральном масштабе выходной сигнал сети денормализуется в блоке денормирования 9 по формуле

где , - амплитудный и офсетный коэффициенты денормализации.

Полученная аналитическая зависимость (2) позволяет оценивать влажность материала в n-й камере сушильной установки в реальном времени в процессе его сушки с относительной погрешностью, не превышающей 2%.

Для оценки влажности пастообразного материала в процессе его сушки в вальцеленточной сушильной установке необходимо однократно провести настройку прибора, осуществляющего способ. Для чего определяют самую напряженную по влагосъему камеру, в которую устанавливают необходимые датчики. Согласно фиг.1 для пятисекционной сушильной установки самой напряженной по влагосъему является камера номер два (n=2). По выборке результатов измерений, полученных с установленных датчиков, хранящихся в памяти прибора, а также по образцовым мерам обучают на персональном компьютере с использованием специализированных программ нейронную сеть. Полученные параметры сети - , , , , , , Nn записывают в память прибора (блок накопления статистики, обучения и корректировки нейросети 10), после чего прибор готов к использованию.

Алгоритм оценки влажности материала состоит из следующих шагов.

Шаг 1. Опрос датчиков сушильной установки и вычисления значений входов нейронной сети.

Шаг 2. Проверка условия вхождения измеренных значений в адаптивные диапазоны значений, использовавшихся при обучении нейронной сети. В случае невыполнения условия, данные записываются в память (накопление статистики) и отправляется сообщение пользователю.

Шаг 3. Нормализация полученных значений (1).

Шаг 4. Расчет влажности материала по аналитической модели (2).

Шаг 5. Денормализация значения влажности материала (3).

Шаг 6. Сохранение рассчитанного значения в память (накопление статистики).

Пример оценки влажности материала для второй камеры пятисекционной вальцеленточной сушильной установки на примере выборки данных, представленных в таблице 1.

| Таблица 1 | |||||||||||

| x1 | x2 | x3 | x4 | x5 | x6 | x7 | x8 | x9 | x10 | Образцовая мера φn | Оценка влажности по модели φn |

| 75 | 25 | 72 | 3.64 | 1 | 97.3 | 99.7 | 82.7 | 95 | 95 | 22.1 | 22.15259 |

| 72 | 22 | 69 | 3.71 | 1 | 92.5 | 100.3 | 83.6 | 100 | 95 | 22.2 | 22.16597 |

| 71 | 22 | 68 | 3.57 | 1 | 94.8 | 101.5 | 80.5 | 100 | 100 | 22.3 | 22.30241 |

| 74 | 25 | 72 | 3.64 | 1 | 90.8 | 96.7 | 81.8 | 95 | 95 | 23.2 | 23.24589 |

| 71 | 25 | 70 | 3.71 | 1 | 96.8 | 95.5 | 85 | 95 | 90 | 22.8 | 22.6828 |

| 77 | 23 | 68 | 3.46 | 1 | 95.2 | 101.5 | 84.2 | 95 | 95 | 22.7 | 22.88143 |

| 72 | 23 | 66 | 3.57 | 1 | 94.2 | 100.5 | 80.2 | 95 | 90 | 23.3 | 23.30486 |

| 76 | 24 | 74 | 3.61 | 1 | 94.7 | 97.5 | 81.6 | 100 | 95 | 23.1 | 23.04064 |

| 75 | 24 | 68 | 3.43 | 1 | 97.9 | 93.3 | 85.2 | 95 | 95 | 23 | 23.04651 |

| 73 | 23 | 68 | 3.61 | 1 | 95.5 | 93 | 82 | 100 | 90 | 24.2 | 24.2516 |

Для приведенных в таблице данных максимальная абсолютная погрешность оценки влажности по модели (2) не превышает 0.2, а относительная <0,8%.

Способ позволяет проводить оперативную оценку в реальном времени влажности движущегося пастообразного материала в процессе его сушки. Оперативная оценка дает возможность, в случае отклонения значения влажности от идеальной влажности для n-й камеры, своевременно изменять настройки сушильной установки (скорость движения пластинчатого конвейера, степень открытия воздухозаборного окна и шибера) с целью повышения качества сушки пастообразного материала.

Способ оценки влажности пастообразного материала в процессе его сушки в вальцеленточной сушильной установке внедрен на ОАО «Пигмент» г.Тамбова и позволил увеличить выпуск качественной продукции. Таким образом, достигается поставленная техническая задача - получение в реальном времени оперативной оценки влажности движущегося пастообразного материала в процессе его сушки для управления этим процессом с целью обеспечения качества высушиваемого материала.

Источники информации

1. MettlerToledo в России и СНГ.

2. Влагомер поточный «Микрорадар-113». Руководство по эксплуатации РЭ113.000-03.

3. Описание прибора NDC Infrared Engineering ММ710е.

1. Способ оценки влажности пастообразных материалов в вальцеленточной сушилке, включающий его последовательное перемещение через сушильные камеры и обеспечивающий бесконтактное косвенное измерение влажности материала в реальном режиме времени, отличающийся тем, что получают сигналы с множества датчиков установленных в n-й камере самой напряженной по влагосъему, сигналы нормируют и подают на входы обученной нейронной сети, с выхода которой получают оценку влажности материала в процессе его сушки посредством бесконтактного косвенного измерения.

2. Способ по п.1, отличающийся тем, что обучение нейронной сети организуют по образцовым мерам в адаптивном диапазоне n-й камеры с фиксированной точностью.