Измерительный элемент датчика параметров движения для проведения инерциальных измерений высокой чувствительности

Иллюстрации

Показать всеИзобретение относится к преобразующим элементам устройств для проведения инерциальных измерений. Измерительный элемент датчика параметров движения на принципах молекулярно-электронного переноса представляет собой разделенные зазором две или более непроводящие пластины со сквозными отверстиями с нанесенными на одной или на обеих пластинах электродами, помещенные в рабочую жидкость. Электроды расположены в указанном зазоре и при протекании через измерительный элемент жидкость последовательно проходит через сквозные отверстия в одной пластине, зазор с электродами и сквозные отверстия во второй пластине. В данной конструкции можно обеспечить малую толщину микроканала, в котором происходит преобразование сигнала, а значит, высокий коэффициент преобразования потока рабочей жидкости в электрический ток. 10 з.п. ф-лы, 11 ил.

Реферат

Объект техники относится к преобразующим элементам устройств для проведения инерциальных измерений, в том числе в сейсморазведке, строительстве, охранных системах, системах инерциальной навигации и управления подвижными объектами, в том числе в персональной навигации, системах навигации для автомобилей, средствах точного позиционирования для систем виртуальной и смешанной реальности.

В настоящее время создание высокоточных средств для измерения параметров движения на базе механотроники и микросистемной техники (MEMS акселерометров и гироскопов) является одним из самых перспективных направлений развития технологии инерциальных измерений. В частности, один из методов решения задачи создания миниатюрных высокоточных датчиков параметров движения связан с использованием жидкостной инерциальной массы и твердотельных и жидкостных электрохимических систем в качестве измерительного элемента, преобразующего механическое движение в электрический сигнал.

Указанные системы представляют собой электродный узел, погруженный в концентрированный раствор электролита. Состав электролита подбирается таким образом, что при приложении разности потенциалов между электродами в системе реализуется молекулярно-электронный перенос электрического заряда. При этом электрический ток в растворе переносят ионизованные молекулы, а через границу между жидкой и твердой фазами заряд переходит путем электронного обмена без осаждения компонентов раствора на электродах или растворения материала электрода.

Отличительной особенностью рассматриваемых систем является сильная зависимость межэлектродного тока от скорости движения жидкости, что обеспечивает возможность создания высокочувствительных миниатюрных устройств для измерения параметров движения (молекулярно-электронных датчиков движения). При практическом использовании измерительный элемент выполняется в виде проницаемой для жидкости многоканальной структуры, содержащей электроды, помещаемой поперек некоторого канала, соединяющего различные части корпуса преобразователя, заполненного рабочей жидкостью. Конструкция корпуса выбирается таким образом, чтобы обеспечить перетекание рабочей жидкости через указанный канал под действием сил инерции, создаваемых измеряемым внешним механическим воздействием [1].

При этом чувствительность устройства определяется влиянием двух основных факторов: объемной скоростью протекания рабочей жидкости через измерительный элемент (гидродинамическим сопротивлением измерительного элемента) и эффективностью преобразования объемного потока жидкости в межэлектродный электрический ток. Как правило, малое гидродинамическое сопротивление может быть достигнуто путем увеличения толщины микроканалов измерительного элемента, в то время как высокая эффективность преобразования требует уменьшения толщины микроканалов. Таким образом, требования к размерам микроканалов, необходимым для достижения наибольшей чувствительности, являются взаимно исключающими. В этой ситуации практически единственным способом повышения чувствительности является увеличение общих размеров измерительного элемента, что позволяет разместить на нем большее количество микроканалов, уменьшая тем самым гидродинамическое сопротивление, сохраняя при этом толщину канала достаточно малой. Недостатком такого подхода является невозможность создания миниатюрного измерительного элемента с высокой чувствительностью. В частности, предложен ряд конструкций измерительного элемента, практически реализующих описанные выше физические принципы.

В [1, 2, 3, 4] описаны устройства, содержащие измерительный элемент, представляющий собой систему сетчатых электродов, разделенных диэлектрическим перфорированными перегородками. Это техническое решение является аналогом предлагаемой полезной модели. Недостатками такой конструкции являются отмеченная выше принципиальная невозможность, при фиксированной площади измерительного элемента, одновременного снижения гидродинамического сопротивления и повышения эффективности преобразования потока жидкости в электрический ток и низкая жесткость при большой площади. Кроме того, в пределах данной конструкции практически невозможна реализация технологий изготовления измерительного элемента без использования ручного труда, что резко повышает его себестоимость, ограничивает возможности организации массового производства, делает невозможным существенное уменьшение межэлектродного расстояния, необходимое для расширения частотного диапазона работы датчика в сторону высоких частот.

В изобретении [5] предложен преобразователь, измерительный элемент которого изготовлен из четырех сетчатых металлических электродов, разделенных изолирующими полимерными сетками и сжатыми внешними перфорированными пластинами, которые придают электродному узлу жесткость при увеличении его площади. Недостатками данного решения являются большие размеры измерительного элемента, дороговизна в изготовлении, технологические ограничения на уменьшение межэлектродного расстояния. Это техническое решение является аналогом предлагаемой полезной модели.

В изобретении [6] предложен конвективный акселерометр, чувствительный элемент которого изготовлен из четырех металлических перфорированных электродов, разделенных диэлектрическими перегородками. Недостатком данного решения является невозможность, при фиксированной площади измерительного элемента, одновременного снижения гидродинамического сопротивления и повышения эффективности преобразования потока жидкости в электрический ток. Кроме того, практическая реализация данного решения требует использования сложных технологических процессов. Это техническое решение является аналогом предлагаемой полезной модели.

В патенте [7] предложен молекулярно-электронный преобразователь с электродами, для изготовления которых используется углеродное волокно. Недостатком является существенный разброс характеристик преобразующих электродов, выполненных из углеродного волокна по предложенному техническому решению, а также сложность в изготовлении и большие габариты.

В патенте [8] предложена планарная структура. Достоинством указанного технического решения является простота изготовления. В то же время в данной конструкции нельзя достичь высокой чувствительности и линейности отклика датчика.

Цель настоящего изобретения - создание миниатюрного измерительного элемента высокой чувствительности для молекулярно-электронного датчика движения, пригодного к массовому производству, для использования как в высокочувствительных широкополосных датчиках линейных и угловых движений, так и в акселерометрах и датчиках движения с низкой себестоимостью, длительным сроком эксплуатации, стабильностью характеристик, высокой чувствительностью и широким частотным диапазоном.

Эта цель достигается за счет того, что измерительный элемент датчика параметров движения на принципах молекулярно-электронного переноса, представляющий собой разделенные зазором две или более непроводящие пластины со сквозными отверстиями, с нанесенными на одной или на обеих пластинах электродами, помещенные в рабочую жидкость, отличающийся тем, что указанные электроды размещены в указанном зазоре так, что при протекании через измерительный элемент жидкость последовательно проходит через сквозные отверстия в одной пластине, зазор с электродами и сквозные отверстия во второй пластине.

Между указанными пластинами помещены параллельно расположенные внутренние непроводящие пластины со сквозными отверстиями, с нанесенными на них электродами, разделенными зазорами, причем так, что указанные электроды находятся в указанных зазорах, а протекающая через измерительный элемент жидкость последовательно проходит через сквозные отверстия в каждой из указанных пластин и, по крайней мере, в одном зазоре с электродами в любом порядке.

Электроды в зазорах могут быть размещены на одной или на обеих сторонах зазора. Электроды могут быть соединены с контактными площадками, расположенными на указанных пластинах вне области измерительного элемента, находящегося в контакте с рабочей жидкостью.

Часть или все электроды могут быть соединены с проводящими слоями, расположенными на указанных пластинах, и защищены от контакта с рабочей жидкостью одним или несколькими непроводящими слоями. Указанные проводящие слои могут быть соединены с контактными площадками, расположенными на указанных пластинах вне области измерительного элемента, находящегося в контакте с рабочей жидкостью. Часть контактных площадок могут быть соединены между собой тонкими проводящими нитями или проводами. Часть или все из указанных контактных площадок могут быть покрыты непроводящим слоем с проходными контактами, на котором выполнены проводящие дорожки, соединяющие некоторые из указанных контактных площадок.

Электроды в зазорах имеют вид параллельных полосок.

Электроды в зазорах охватывают частично или полностью указанные сквозные отверстия. Внешние пластины имеют по краям утолщения для придания измерительному узлу в целом большей прочности.

Технический результат, достигаемый в данной конструкции, состоит в том, что можно одновременно обеспечить малую толщину микроканала, в котором происходит преобразование сигнала, а значит, высокий коэффициент преобразования потока рабочей жидкости в электрический ток, и низкое гидродинамическое сопротивление измерительного элемента. Последнее достигается как за счет большого числа отверстий в каждой пластине, так и путем использования большого количества параллельных пластин, формирующих множество параллельных траекторий для движения частиц жидкости. Другими техническими преимуществами конструкции являются легкость реализации в рамках современных планарных технологий, что обеспечивает низкую себестоимость измерительного элемента в производстве, а также возможность в рамках одного технологического процесса в широких пределах изменять характерные размеры элементов электродной системы (расстояния между электродами, ширины электродов в направлении вдоль траектории движения частиц, высоты электродов). Таким образом, обеспечивается оптимизация технических характеристик конечных устройств посредством изменения геометрических параметров электродной системы.

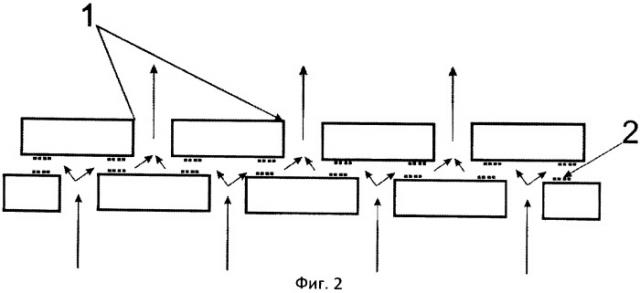

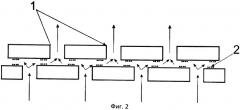

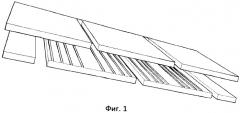

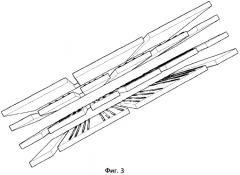

Измерительный элемент преобразователя изготавливается в виде набора диэлектрических пластин (две и более) с отверстиями для протекания жидкости и нанесенной на поверхности пластин системой планарных электродов. Пластины устанавливаются параллельно друг другу с некоторым разделением. При этом отверстия в пластинах и планарные электроды пространственно размещены таким образом, что система планарных электродов располагается в зазорах между пластинами, а поток жидкости при ее протекании через измерительный элемент проходит через входные отверстия в пластинах, зазоры между параллельными пластинами, содержащие электроды, и выходные отверстия. На Фиг.1 и 2 схематически показана конфигурациях измерительного элемента, содержащего минимально возможное количество пластин - две. На фигурах схематически показаны возможное расположение отверстий в пластинах, электродов, а также траектория движения жидкости при использовании измерительного элемента, содержащего четыре параллельные пластины. В последнем случае конструкция содержит два типа пластин, различающихся количеством сквозных отверстий. Наружные пластины содержат в два раза меньше отверстий, чем внутренние. Дальнейшее увеличение количества пластин, а значит, и количества микроканалов в измерительном элементе возможно путем размещения дополнительных внутренних пластин.

Указанная конструкция измерительного элемента преобразователя, основанного на явлении молекулярно-электронного переноса, может различаться по способу формирования зазора между пластинами, форме сквозных отверстий, форме и количеству планарных электродов, нанесенных на пластины, способу подключения электродов к выходным контактам.

Зазор между пластинами может быть сформирован либо путем вытравливания одной или обеих смежных пластин на необходимую глубину с оставлением опорных элементов на краях в виде бортиков и/или в центральной части в виде столбиков, либо путем осаждения на одну или обе пластины аналогичных опорных элементов, либо путем размещения между пластинами дополнительных разделяющих элементов. Отверстия в пластине могут быть в форме круга, эллипса, многоугольника, других двумерных фигур, а также в виде длинной щели. Электроды могут быть выполнены в виде круглых или иных колец, охватывающих указанные отверстия, или в виде системы параллельных полосок. Для каждого зазора между смежными пластинами электроды могут находиться на одной либо на обеих пластинах. Количество электродов в каждом зазоре может изменяться от двух до нескольких тысяч.

Электроды могут подключаться к выходным контактным площадкам непосредственно, через соединительные дорожки, нанесенные на поверхности пластин, или через соединительные провода или нити. В частности, для обеспечения подсоединения к выходным контактным площадкам возможно использование проводящих слоев или проводящих дорожек, защищенных от контакта с электролитом инертным по отношению к рабочей жидкости диэлектрическим покрытием.

Практическим примером реализации предлагаемого электродного узла является устройство, состоящее из двух пластин, на одной из которых нанесены полоски электродов по две пары анод-катод в каждой группе из четырех электродов, а кроме того, на пластинах вытравлены площадки таким образом, что при этом обеспечивается равномерный зазор в 14 мкм между пластинами в рабочей области. В обеих пластинах выполнены сквозные отверстия, позволяющие раствору электролита протекать в зазоре вблизи электродов. Таким образом, в узле образовано шесть независимых необходимой ширины каналов для протекания электролита, в каждом из которых располагается комплект из четырех электродов.

Эскиз конструкции электродного узла показан на Фиг.5.

Эскиз конструкции электродного узла в разрезе показан на Фиг.6.

Схема расположения электродов в таком узле показана на Фиг.7.

На Фиг.8 и 9 показаны фотографии изготовленного электродного узла, а также изображение электродной структуры, выполненное с помощью электронного микроскопа.

| Линейные размеры образцов | 8×8 мм |

| Расстояние между катодом и анодом | 5 мкм |

| Расстояние между парами анод-катод | 5 мкм |

| Ширина катодов и анодов в направлении, перпендикулярном | |

| течению жидкости | 15 мкм |

| Расстояние между двумя различными группами электродов | 350 мкм |

| Ширина щелевого канала в области расположения электродов | 14 мкм |

| Длина каждого канала | 450 мкм |

| Волна на плоскости травления (За пределами области электродов | |

| канал выполнен методами плазмохимического травления) | не более +-100 нм |

| Ширина щелевого канала вне области расположения электродов | |

| (ширина сквозного отверстия) | 100 мкм |

| Толщины слоев металлизации: | |

| адгезионный слой титана | 7 нм |

| слой платины | 360 нм |

| Омическое сопротивление проводящих элементов микроструктур | не более 700 Ом |

Расстояние между катодом и анодом выбрано, чтобы обеспечить рабочую полосу прибора в высокочастотной области не менее 500 Гц, минимальная ширина электродов должна ограничивается добавочным сопротивлением электродов, на длине канала до электродного узла при заданной величине зазора должно устанавливаться ламинарное течение жидкости в околоэлектродной области, а сама величина зазора задана необходимым гидродинамическим сопротивлением всего электродного узла в целом.

Изображение рабочей области образца, выполненное с помощью электронного микроскопа, показано на Фиг.10, изображение электродной структуры и ее положение относительно сквозных щелей, выполненное с помощью электронного микроскопа, показано на Фиг.11.

По своим техническим характеристикам разработанный электродный узел, будучи установленным в корпус стандартного геофона, обеспечивает уровень шума не хуже - 90 дБ во всей рабочей полосе частот, и спад АЧХ не быстрее 1/w вплоть до 1 кГц, что как минимум не хуже характеристик имеющихся аналогов данного узла.

Краткое описание чертежей

Фиг.1. Общий вид измерительного элемента, содержащего две пластины с отверстиями.

Фиг.2. Схематическое изображение измерительного элемента, содержащего две пластины с отверстиями. Стрелками показаны линии тока жидкости при ее протекании через измерительный элемент, 1 - отверстия в пластинах; 2 - зазоры с электродами.

Фиг.3. Общий вид измерительного элемента, содержащего четыре пластины с отверстиями.

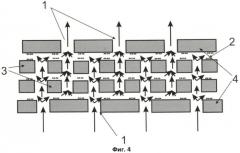

Фиг.4. Схематическое изображение измерительного элемента, содержащего две пластины с отверстиями. Стрелками показаны линии тока жидкости при ее протекании через измерительный элемент, где 3 - внутренние пластины; 4 - наружные пластины.

Фиг.5. Эскиз конструкции электродного узла. Размер кристалла 7,2×7,2 мм. Размер рабочей области 3×3 мм. Длина щели 350 мкм. Ширина щели 14 мкм. Расстояние между торцами щелей 75 мкм. Металлизация Cr/Pt (0,01/1,5 мкм).

Фиг.6. Эскиз конструкции электродного узла в разрезе.

Общая толщина конструкции 1 мм. Толщина каждой мембраны 100 мкм. Зазор между мембранами 14 мкм.

Фиг.7. Схема расположения электродов на образце. А, В, С, D - электроды и соответствующие электроды.

Фиг.8. Фотография рабочего образца электродного узла.

Фиг.9. Образец электродной структуры, увеличение 50x.

Фиг.10. Рабочая область образца, увеличение 100x.

Фиг.11. Расположение электродов относительно сквозных щелей, увеличение 500x.

Источники информации

1. Введение в молекулярную электронику, под ред. Н.С.Лидоренко, М.: Энергоатомиздат, 1984, 320 с.

2. Авторское свидетельство СССР №197195, кл. 42 с, 26/01, 1967 г.

3. Патент США №3374403, кл. 317-231, 1968 г.

4. В.А.Козлов, П.А.Тугаев, Электрохимия, 1996, т.32, №12, с.1436-1443.

5. Патент США №6576103 В2, G01P 15/08, 2002 г.

6. Патент США №7516660, G01P 15/00, 2004 г.

7. Патент РФ №2390112, G01P 15/08, 2009 г.

8. Патент РФ №2404436, G01P 15/08, 2009 г.

1. Измерительный элемент датчика параметров движения на принципах молекулярно-электронного переноса, представляющий собой разделенные зазором две или более непроводящие пластины со сквозными отверстиями, с нанесенными на одной или на обеих пластинах электродами, помещенные в рабочую жидкость, отличающийся тем, что указанные электроды размещены в указанном зазоре так, что при протекании через измерительный элемент жидкость последовательно проходит через сквозные отверстия в одной пластине, зазор с электродами и сквозные отверстия во второй пластине.

2. Измерительный элемент по п.1, отличающийся тем, что между указанными пластинами помещены параллельно расположенные внутренние непроводящие пластины со сквозными отверстиями с нанесенными на них электродами, разделенные зазорами, причем так, что указанные электроды находятся в указанных зазорах, а протекающая через измерительный элемент жидкость последовательно проходит через сквозные отверстия в каждой из указанных пластин и, по крайней мере, в одном зазоре с электродами в любом порядке.

3. Измерительный элемент по п.1 или 2, отличающийся тем, что электроды в зазорах размещены на одной или на обеих сторонах зазора.

4. Измерительный элемент по п.1 или 2, отличающийся тем, что электроды соединены с контактными площадками, расположенными на указанных пластинах вне области измерительного элемента, находящегося в контакте с рабочей жидкостью.

5. Измерительный элемент по п.1 или 2, отличающийся тем, что часть или все электроды соединены с проводящими слоями, расположенными на указанных пластинах и защищены от контакта с рабочей жидкостью одним или несколькими непроводящими слоями.

6. Измерительный элемент по п.5, отличающийся тем, что указанные проводящие слои соединены с контактными площадками, расположенными на указанных пластинах вне области измерительного элемента, находящегося в контакте с рабочей жидкостью.

7. Измерительный элемент по п.5, отличающийся тем, что часть контактных площадок соединена между собой тонкими проводящими нитями или проводами.

8. Измерительный элемент по п.5, отличающийся тем, что часть или все из указанных контактных площадок покрыты непроводящим слоем с проходными контактами, на котором выполнены проводящие дорожки, соединяющие некоторые из указанных контактных площадок.

9. Измерительный элемент по п.1 или 2, отличающийся тем, что электроды в зазорах имеют вид параллельных полосок.

10. Измерительный элемент по п.1 или 2, отличающийся тем, что электроды в зазорах охватывают частично или полностью указанные сквозные отверстия.

11. Измерительный элемент по п.1 или 2, отличающийся тем, что внешние пластины имеют по краям утолщения.