Катализатор гидроочистки нефтяных фракций и способ его получения

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к созданию катализатора для получения малосернистой нефтяной фракции, и способу его получения и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности. Описан катализатор, содержащий в качестве активного компонента товарные дисульфид молибдена и/или вольфрама или полученные методом СВС, с носителем - наноразмерным псевдобемитом в соотношении 20:80 или без него, подверженные механохимическому воздействию; промотор, в качестве которого используют нанопорошки 3d-металлов (Ni, Co, Fe), полученные физическими способами, при соотношении активного компонента и промотора 70:30 с размером частиц менее 100 нм и, дополнительно, газофазный нанопорошок Ni в пироуглеродной оболочке с размером частиц менее 10 нм в количестве 3% от активного компонента. Описан способ получения катализатора, который осуществляют в вертикальной вибрационной мельнице механохимической активацией составляющих компонентов, под вакуумом 10-5 Торр с частотой и амплитудой воздействия 16 Гц и 2 мм соответственно и временем активации 4-12 часов. Технический эффект - повышение активности катализатора, обеспечение ультранизкого содержания остаточной серы в продуктах гидродесульфуризации. 2 н.п. ф-лы, 2 ил., 1 табл., 14 пр.

Реферат

Изобретение относится к области нефтепереработки, в частности к созданию катализатора для получения малосернистых нефтяных дизельных фракций, и способу его получения и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известно, что традиционный сульфидный катализатор гидроочистки нефтяных топливных фракций состава Ni-(Co)-Mo(W)-S/γ-Al2O3, который используют уже более 50 лет, готовят методом пропитки пористого носителя (γ-Al2O3) раствором активного компонента (соли молибдена, вольфрама, кобальта, никеля). После стадии пропитки следуют стадии сушки, окисления и активирования системы в восстановительной среде посредством сульфидирования сероводородом или диметилдисульфидом при температурах 400-800°C [H.Topsoe, B.S.Clausen, F.E.Massoth Hydrotrearing Catalysis. - Germany, Springer, 1996]. Недостатком нанесенных каталитических систем является сложность и трудоемкость отдельных стадий изготовления, низкая экологичность процедуры изготовления (большое количество отходов - водных растворов неорганических реагентов), а также умеренная десульфирующая способность получаемых каталитических систем. Развитие современных нанесенных катализаторов на основе Ni-(Co)-Mo(W)-S/γ-Al2O3 реализуется в направлении их совершенствования посредством использования дополнительных рецептурных и технологических приемов, а именно путем внесения в состав различных добавок - цеолитов, соединений циркония, ванадия, титана [Sh.K.Bej, S.K.Maity, U.T.Turaga // Energy & Fuels, Vol.18, No. 5, 2004]; повышения концентрации активного компонента путем двухэтапной пропитки предварительно прокаленного носителя [пат. 2246987, B01J 37/02, C10G 45/08, 27/02/2005] или использования хелатных соединений [Пашигрева А.В., Бухтиярова Г.А., Климов О.В., Носков А.С., Полункин Я.М. // Нефтепереработка и нефтехимия. 2007. Вып.10. С.19-23]; проведения сульфидирования в две стадии [Sulfer in fuels: more stringent sulfer specifications for fuels are driving innovation. - Applied Catalysis A: General 248, (2003), 1-7] и т.д. Указанные подходы в итоге не позволяют повысить активность катализаторов более чем в 1,5-1,7 раза, что, в свою очередь, препятствует получению топливных фракций с ультранизким содержанием серы.

Известны также катализаторы, активность которых выше по сравнению с нанесенными катализаторами в 3-4 раза. Это массивные катализаторы гидроочистки серии «Nebula» [Sulfur in fuels: more stringent sulfur specifications for fuels are driving innovation. - Applied Catalysis A: General 248 (2003) 1-7; М.И.Левинбук, Е.А.Козюков, А.А.Лебедев и др. О некоторых проблемах российского нефтегазового комплекса. - Катализ в промышленности №6, 2005 г., с.3-18], которые получают на основе дисульфида молибдена [G.S.Stevens, T.Edmonds. J.Less-Common Met., 54, 321 (1977)]. Поскольку дисульфиды молибдена и вольфрама в крупнокристаллическом состоянии характеризуются химической и каталитической инактивностью [J.V.Lauritsen, J.Ibsgaard, S.Helveg, H.Topsoe et.all // Nature Nanotechnology. 2007. V.2. P.53-58 / www.nature.com/naturenanotechnology], то используют метод механохимической активации сульфидной компоненты [В.В.Молчанов, Р.А.Буянов. Механохимия катализаторов. // Успехи химии. 69. №5. 2000. С.476-493; Sulfer in fuels: more stringent sulfer specifications for fuels are driving innovation. - Applied Catalysis A: General 248, (2003)]. В соответствии с многочисленными публикациями [J.V.Lauritsen, J.Ibsgaard, S.Helveg, H.Topsoe et.all // Nature Nanotechnology. 2007. V.2. P.53-58 / www.nature.com/naturenanotechnology; P.R.Wentrcek and H.Wise, J.Catal, 1978, 51, 80] установленным является тот факт, что перевод MoS2 в наноразмерное состояние сопровождается изменением не только размера, формы и морфологии кристаллов, но и электронной структуры, их реакционной способности и каталитической активности. Недостатком описанных сульфидных систем является то, что выполненные исследования в основном содержат результаты применительно к оценке активной поверхности лишь одиночных кристаллов дисульфидов молибдена различной формы [М.Polyakov, S.Indris, S.Schwamborn et.all. Mechanochemical activation of MoS2-Surface properties and catalytic activities in hydrogenation and isomerization of alkenes and in H2/D2 exchange Journal of Catalysis 260 (2008) 236-244] или же кристаллитов MoS2, размещенных на подложках из золота, углерода или полученных в виде фуреленоподобных структур и нанотрубок. При этом приводимые результаты соотносятся с активностью такого рода каталитических систем в модельных реакциях относительно индивидуальных веществ - в реакциях изомеризации и гидрирования алкенов, гидродесульфирования тиофена, дибензтиофена и их производных.

Хорошо известно, что классический катализатор гидроочистки нефтяных фракций содержит не только сульфиды Mo, W или их сочетание, а также промоторы - чаще всего это Co, Ni, Fe и др. Кроме того, помимо десульфирующей функции катализатор гидроочистки должен обладать еще деазотирующей и гидрирующей способностью, что требует присутствия помимо MoS2 и других компонентов в каталитической системе.

Наиболее близким к заявляемому катализатору и способу его получения - по составу (наличию активного компонента и промотора), а также способу воздействия на составляющие компоненты в процессе приготовления катализатора - является массивный катализатор гидропереработки нефтяных фракций [пат. РФ 2346742 C1, B01J 37/04, B01J 23/85, B01J 23/88]. Катализатор представляет собой твердофазную композицию, в состав которой входят гидроксокарбонат никеля - nNi(OH)2mNiСО3, парамолибдат аммония - (NH4)6Mo7O24·4H2O, и метавольфрамат аммония - (NH4)6H2W12O40, полученную при физико-химическом взаимодействии путем механохимической активации компонентов в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 5-30 минут, длине свободного пробега мелющихся тел 4,0-5,0 см, относительной скорости соударения мелющихся тел 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющихся тел (0,4-2,6)×10-2 см с последующей сушкой, прокалкой и сульфидированием, причем сушку активного комплекса проводят в течение 10-15 минут. Недостатком описанного катализатора является содержание остаточной серы в гидродесульфуризатах ≥100 ppm, а также многостадийность процесса и использование токсичного диметилдисульфида.

Задачей предлагаемого изобретения является получение в одну стадию из исходных товарных продуктов эффективного катализатора, позволяющего в значительной степени понизить в процессе гидроочистки дизельной фракции содержание сернистых, азотистых соединений, а также полициклических ароматических соединений.

Технический результат изобретения состоит в повышении эффективности катализатора в процессе гидроочистки дизельной фракции за счет повышения гидрообессеривающей активности, гидрирующей и деазотирующей способности катализатора.

Технический результат достигается тем, что катализатор содержит в качестве активного компонента товарные или полученные методом СВС (самораспространяющийся высокотемпературный синтез) дисульфид молибдена и/или вольфрама с носителем - наноразмерным псевдобемитом в соотношении 20:80 или без него, подверженные механо-химическому воздействию, вследствие чего сульфиды молибдена и/или вольфрама переходят в наноразмерное состояние, а в качестве промотора - нанопорошки 3d-металлов (Ni, Co, Fe), полученные физическими способами при соотношении активного компонента и промотора 30:70 с размером частиц менее 100 нм, и, дополнительно, газофазный нанопорошок Ni в пироуглеродной оболочке с размером частиц менее 10 нм в количестве до 3% от активного компонента.

Способ получения катализатора включает одностадийную твердофазную механо-химическую активацию компонентов в вертикальной вибрационной мельнице под вакуумом 10-5 Topp с частотой и амплитудой воздействия 16 Гц и 2 мм соответственно и временем активации 4-12 часов; продукт хранится в инертной среде аргона. Оптимальные параметры механохимической активации определены экспериментальным путем.

В качестве промоторов используют наноразмерные порошки Ni, Co, Fe, полученные методами электрического взрыва проводника или газофазного синтеза, размер которых не превышает 100 нм.

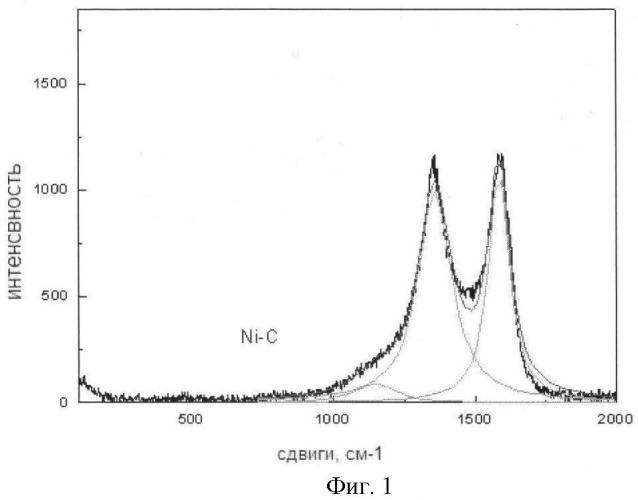

В качестве добавки к катализатору, которая обеспечивает его гидрирующую способность относительно ароматических соединений, используют газофазный нанопорошок никеля в пироуглеродной оболочке с размером частиц менее 10 нм. В соответствии с Рамановским спектром (фиг.1), который представлен двумя пиками, состав поверхностной углеродной оболочки порошков никеля соответствует углероду в двух состояниях - алмазоподобному (sp3) и графеновому (sp2). В графеноподобном состоянии углерод обычно находится в нанотрубках. Именно такого рода специфичность может обуславливать гидрирующую функцию нанопорошков никеля в пироуглеродной оболочке в составе заявляемых каталитических систем.

В качестве носителя используют наноразмерный товарный псевдобемит (γ-AlOOH), который получают из электровзрывного нитрида алюминия с последующим его окислением водой, отделением, сушкой и прокаливанием [Лернер М.И., Сваровская Н.В., Псахье С.Г., Бакина О.В. Технология получения, характеристики и некоторые области применения электровзрывных нанопорошков металлов. Российские нанотехнологии. 2009. Т.4. №9-10. С.6-18]. Назначение носителя состоит в сохранении степени дисперсности активного компонента и обеспечении свободного доступа реагентов к активным центрам. Кроме того, присутствие носителя наноразмерного диапазона в каталитической системе обеспечивает сохранность целостности катализатора в условиях повышенных температур, что необходимо для процессов, протекающих в диффузионной области.

Испытания эффективности катализатора проведены на прямогонной дизельной фракции Рязанского НПЗ (температурный интервал выкипания 180-350°C; плотность 0,866 г/см3, общее содержание серы 1,18%; общее содержание ароматики 30,86%; азота 138 ррм); содержание сульфидной серы 0,4%. Катализатор готовят в виде таблеток, которые готовят прессованием под давлением 250 кг/см2 и которые затем измельчают и просеивают через сита, отбирая фракцию 0,5-4 мм. Указанную фракцию катализатора загружают в реактор типичной проточной установки гидроочистки в количестве 4-5 г, обеспечивая высоту слоя 6 мл. Условия испытаний на лабораторной проточной установке - давление водорода 4,0 МРа; соотношение H2/сырье=400:1; скорость подачи сырья 40 мл/час (как в прототипе); T=390°C (температурный диапазон работы катализаторов гидроочистки 340-400°C). Активность каталитических систем в процессах гидроочистки оценивают по величине остаточного содержания серы, азота и ароматических углеводородов (АУ) в гидродесульфуризатах. Элементное содержание серы и азота определяли на Анализаторе «Антек». Гидрирующую способность катализаторов оценивали методом ЯМР 1H по изменению доли ароматических протонов в гидродесульфуризатах в сравнении с исходной дизельной фракцией с последующим пересчетом изменения содержания ароматических углеводородов в %. Содержание остаточной серы, азота и изменение количества АУ в гидрогенизатах приведены в табл.1.

Катализатор получают двух типов: 100% активного компонента и 20% активного компонента +80% носителя.

Примеры конкретного выполнения

Пример 1. Катализатор по составу - только активный компонент без носителя - 4,2 г MoS2 и 1,8 г НП Ni (соотношение активного компонента и промотора как 70:30) загружают в стальную ступку вертикальной вибромельницы, количество порошка в одной загрузке суммарно 6 г, шары изготовлены из шарикоподшипниковой стали, масса шаров 200 г. Из ступки с шарами и порошком откачивается воздух до уровня 10-5 Торр, затем ступка укрепляется на раме, которая вибрирует с частотой 16 Гц и амплитудой 2 мм. Время активации 4 часа. Затем камеру заполняют Ar, катализатор выгружают и хранят в инертной среде.

Пример 2. Катализатор по составу - только активный компонент без носителя - 8,4 г MoS2 и 3,6 г НП Ni (соотношение активного компонента и промотора как 70:30) загружают в ступку вибромельницы, количество порошка в одной загрузке суммарно 12 г, шары изготовлены из шарикоподшипниковой стали, масса шаров 200 г. Из ступки с шарами и порошком откачивается воздух до вакуума 10-5 Торр, затем ступка укрепляется на раме, которая вибрирует с частотой 16 Гц и амплитудой 2 мм. Время механоактивации составляет 8 часов. Затем камеру заполняют Ar, катализатор выгружают и хранят в инертной среде.

Пример 3. Аналогичен примеру 1, но вместо НП Ni брали НП Co.

Пример 4. Аналогичен примеру 1, но вместо НП Ni брали НП Fe.

Пример 5. Аналогичен примеру 1, но к указанным составным компонентам - MoS2 и НП Ni, добавлен еще нанопорошок никеля в пироуглеродной оболочке, НП Ni(C), в количестве 3% от активного компонента, т.е. состав катализатора - [3% (0,18) г НП Ni(C)+97% (4,07 г MoS2+1,75 г НП Ni)], при соотношении активного компонента и промотора как 70:30; суммарное количество каталитических компонентов в одной загрузке 6 г. Время механоактивации 5 часов.

Пример 6. Аналогичен примеру 5, но суммарное количество каталитических компонентов в одной загрузке 12 г; состав катализатора - [3% (0,36) г НП Ni(C)+97% (8,14 г MoS2+3,49 г НП Ni)], при соотношении активного компонента и промотора как 70:30. Время механоактивации 5 часов.

Пример 7. Аналогичен примеру 1, но вместо товарного MoS2 брали дисульфид молибдена, полученный методом СВС.

Пример 8. Катализатор состоит из двух компонентов - «активный компонент+носитель». Процедура приготовления аналогична Примеру 1, но только берут активного компонента 20% [0,84 г MoS2+0,36 г НП Ni (соотношение MoS2:Ni=70:30)] и добавляют 80% носителя - 4,8 г AlOOH. Компоненты загружают в вибромельницу, количество порошка в одной загрузке (суммарно) 6 г. Время механоактивации 7 часов.

Пример 9. Катализатор состоит из двух компонентов - «активный компонент+носитель». Процедура приготовления аналогична Примеру 8, но только берут компоненты в одной загрузке в суммарном количестве 12 г. Состав катализатора: 20% [1,68 г MoS2+0,72 г НП Ni (соотношение MoS2:Ni=70:30)]+80% (9,6 г) AlOOH (носитель)]. Время механоактивации 7 часов.

Пример 10. Аналогичен примеру 6, но к указанным компонентам - MoS2, НП Ni, а также носителю AlOOH - добавлен еще нанопорошок Ni(C) в количестве 3%, т.е. катализатор имеет состав - [3% (0,18 г) НП Ni(C)+19,4% [0,81 г MoS2+0,34 г НП Ni (соотношение MoS2:Ni=70:30)+77,6% (4,65 г) AlOOH]; суммарное количество каталитических компонентов в одной загрузке 6 г. Время механоактивации 8 часов.

Пример 11. Аналогичен примеру 10, но суммарное количество каталитических компонентов в одной загрузке 12 г. Катализатор имеет состав - [3% (0,36) г НП Ni(C)+19,4% (1,62 г MoS2+0,70 г НП Ni (соотношение MoS2:Ni=70:30)+77,6% (9,31) г AlOOH]. Время механоактивации 8 часов.

Пример 12. Катализатор по составу и условиям приготовления катализатора, как в Примере 5, но только вместо MoS2 взят WS2, а именно [3% (0,18) г НП Ni(C)+97% (4,07 г WS2+1,75 г НП Ni], соотношение активного компонента и промотора 70:30; суммарная загрузка каталитических компонентов 6 г.

Пример 13. Катализатор по составу и условиям приготовления, как в Примере 12, но суммарное количество каталитических компонентов в одной загрузке 12 г и состав катализатора - [3% (0,36) г НП Ni(C)+97% (8,14 г WS2+3,49 г НП Ni) (соотношение активного компонента и промотора как 70:30)]; суммарное количество каталитических компонентов в одной загрузке 12 г.

Пример 14. Катализатор по составу и условиям приготовления, как в Примере 13, но вместо MoS2 в качестве активного компонента брали смесь (MoS2+WS2), т.е состав катализатора - [3% (0,36) г НП Ni(C)+97% (4,07 г MoS2+4,07 г WS2)+3,49 г НП Ni) (соотношение активного компонента и промотора как 70:30)].

Таким образом, предлагаемые катализаторы обладают высокой десульфирующей, деазотирующей, а также гидрирующей способностями, обеспечивая ультранизкое содержание остаточной серы в конечных гидродесульфуризатах - менее 50 ррм; азота - менее 25 ppm, а также на 5-10% понижают содержание ароматических углеводородов.

Эффект высокой активности катализаторов достигается за счет реализации способа их получения - твердофазного взаимодействия компонентов каталитических систем в условиях механоактивации и непосредственного образования каталитической системы в наноразмерном состоянии (фиг.2), использования в качестве промоторов наноразмерных порошков металлов, полученных методами электрического взрыва проводника или газофазного синтеза, использования наноразмерных порошков никеля в пироуглеродной оболочке в качестве добавки, обеспечивающей гидрирующую способность катализатора.

В данном изобретении вариант реализуемой механохимической активации как способа получения катализатора оказывается более эффективным с точки зрения диспергирования, о чем свидетельствует наноразмерный диапазон частиц получаемых катализаторов в отличие от «микронного», как в прототипе.

Твердофазные компоненты катализатора, которые подвергаются механохимическому воздействию, изначально являются активными компонентом и промоторами, но не их предшественниками, за счет чего исключаются стадии: подготовки каталитической системы, а именно сушки, прокалки, а также стадии активирования, которая представляет собой сульфидирование прекурсоров катализатора.

| Образец катализатора | Температура, °C | Остаточное содержание | Понижение содержания АУ, в % | |

| S, ppm | N, ppm | |||

| По Прототипу | 360 | 100 | Не приведено | Не приведено |

| Пример 1 | 390 | 27 | 31 | 5 |

| Пример 2 | 390 | 30 | 28 | 6 |

| Пример 3 | 390 | 70 | 38 | 5 |

| Пример 4 | 390 | 81 | 48 | 5 |

| Пример 5 | 390 | Менее 10 | 25 | 10 |

| Пример 6 | 390 | Менее 10 | 25 | 10 |

| Пример 8 | 390 | 13 | 25 | 10 |

| Пример 9 | 390 | 10 | 27 | 10 |

| Пример 10 | 390 | Менее 10 | 25 | 10 |

| Пример 11 | 390 | Менее 10 | 26 | 10 |

| Пример 12 | 390 | 53 | 40 | 3 |

| Пример 13 | 390 | 50 | 44 | 4 |

| Пример 14 | 390 | Менее 10 | 20 | 11 |

1. Катализатор гидроочистки нефтяных фракций, содержащий соединения молибдена и/или вольфрама и промотор, отличающийся тем, что в качестве активного компонента он содержит товарные дисульфид молибдена и/или вольфрама или полученные методом СВС, с носителем - наноразмерным псевдобемитом в соотношении 20:80 или без него, подверженные механохимическому воздействию, в качестве промоторов катализатор содержит нанопорошки 3d-металлов (Ni, Co, Fe), полученные физическими способами, при соотношении активного компонента и промотора 70:30 с размером частиц менее 100 нм и, дополнительно, газофазный нанопорошок Ni в пироуглеродной оболочке с размером частиц менее 10 нм в количестве 3% от активного компонента.

2. Способ приготовления катализатора по п.1, включающий механохимическую активацию компонентов, отличающийся тем, что процесс осуществляют в вертикальной вибрационной мельнице под вакуумом 10-5 Торр с частотой и амплитудой воздействия 16 Гц и 2 мм соответственно и временем активации 4-12 ч, при этом продукт хранится в инертной среде аргона.