Фрезерная головка и режущая фрезерная пластина с сердечником и подачей охлаждающей жидкости

Иллюстрации

Показать всеИзобретения относятся к фрезерным головкам и режущим фрезерным пластинам, используемым для стружкообразования и удаления материала. Режущая фрезерная пластина содержит корпус, образующий первую часть передней поверхности, и сердечник, образующий вторую часть передней поверхности. Корпус содержит по меньшей мере один желобок для прохождения охлаждающей жидкости через него. Сердечник выполнен с выступом для его прикрепления к корпусу посредством введения в центральное отверстие корпуса режущей пластины. Фрезерная головка содержит корпус, выполненный с емкостью для охлаждающей жидкости и с проточным каналом для прохождения текучей среды, обеспечивающий сообщение по текучей среде между емкостью для хранения охлаждающей жидкости и гнездом для режущей фрезерной пластины. Обеспечивается увеличенная подача охлаждающей жидкости, улучшается смазывание зоны контакта между режущей пластиной и стружками, улучшается удаление стружек вблизи зоны контакта с последующим снижением вероятности повторного разрезания стружек. 3 н. и 18 з.п. ф-лы, 31 ил.

Реферат

Эта заявка является дополнительной заявкой к заявке № 11/654,833, поданной 18 января 2007 года, и чье полное содержание включено здесь путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изобретение касается фрезерной головки, а также режущей фрезерной пластины, используемых для выполнения операций стружкообразования и удаления материала. Более конкретно данное изобретение имеет отношение к фрезерной головке, а также к режущей фрезерной пластине, используемых для выполнения операций стружкообразования и удаления материала, где для снижения избыточного тепла в зоне контакта между режущей пластиной и образовавшимися стружками реализована улучшенная подача охлаждающей жидкости в место, расположенное рядом с зоной контакта между режущей фрезерной пластиной и рабочей заготовкой (например, зона контакта между режущей пластиной и образовавшимися стружками).

При выполнении операции стружкообразования и удаления материала (например, операции фрезерования) в зоне контакта между режущей фрезерной пластиной и местом снятия стружки с рабочей заготовки генерируется тепло (например, зона контакта между режущей пластиной и образовавшимися стружками). Хорошо известно, что излишнее тепло может оказать отрицательное воздействие на срок службы режущей фрезерной пластины (то есть снизить или укоротить его). Можно определить, что более короткий срок службы фрезы приводит к увеличению операционных затрат и снижению общей производительности металлообработки. Отсюда возникают легко воспринимаемые как очевидные преимущества, связанные с уменьшением уровня тепла в зоне контакта между режущей пластиной и образовавшимися стружками.

В этом отношении в патенте США № 6,053,669, выданном Лагербергу, обсуждается важность снижения уровня тепла в зоне контакта между режущей пластиной и образовавшимися стружками. Если говорить более конкретно, то Лагерберг упоминает о том, что при достижении режущей фрезерной пластиной, изготовленной из твердых сплавов, определенной температуры ее сопротивление пластической деформации уменьшается. Уменьшение пластической деформации повышает риск поломки режущей фрезерной пластины. В патенте США № 5,775,854, выданном Уэртхейму, указывается, что повышение рабочей температуры приводит к снижению твердости режущей пластины с последующим возрастанием ее износа. В каждом из патентов, выданных Лагербергу и Уэртхейму, обсуждается важность подачи охлаждающей жидкости в зону контакта между режущей пластиной и образовавшимися стружками.

В других патентных документах раскрываются различные методы или системы для подачи охлаждающей жидкости в зону контакта между режущей пластиной и стружками. В этом отношении патент США № 6,045,300, выданный Энтону (Antoun), раскрывает применение поступления больших объемов охлаждающей жидкости под высоким давлением для решения проблемы теплообразования в зоне контакта между режущей фрезерной пластиной и образовавшимися стружками. В опубликованной заявки на патент США № 2003/00820118, поданной Кремером, показано применение канавок, расположенных между режущей фрезерной пластиной и верхней пластиной. Через эти канавки протекает охлаждающая жидкость, предназначенная для устранения тепла, которое генерируется в зоне контакта между режущей головкой и стружками. В патенте США № 5,901,623, выданном Хонгу показана система подачи охлаждающей жидкости, в качестве которой используется жидкий азот, в зону контакта между режущей фрезерной пластиной и образовавшимися стружками.

Легко становится очевидным тот факт, что при выполнении операции стружкообразования и удаления материала более высокие рабочие температуры в зоне контакта между режущей пластиной и образовавшимися стружками могут оказать пагубное влияние на срок службы фрезы, которое приведет к ее преждевременной поломке и/или чрезмерному износу. Отсюда крайне желательно обеспечить создание такой шпиндельной бабки фрезерного станка (например, фрезерной бабки), а также режущей пластины (например, режущей фрезерной пластины), используемой для выполнения операций стружкообразования и удаления материала, которые отличаются тем, что в зону контакта между режущей фрезерной пластиной и рабочей заготовкой осуществляется улучшенная подача охлаждающей жидкости (то есть в зону контакта между режущей пластиной и образовавшимися стружками, представляющей собою место на рабочей заготовке, где происходит стружкообразование).

При выполнении операции фрезерования стружки, отсоединяемые от рабочей заготовки, могут иногда прилипать (например, в результате сваривания) к поверхности режущей пластины (например, режущей фрезерной пластины). Возникающее таким образом нагромождение налипших стружек на режущей пластине является нежелательным фактом, который может отрицательно повлиять на рабочие характеристики режущей пластины и, следовательно, на всю операцию по удалению налипшего материала.

Таким образом, будет крайне желательным создание узла режущего инструмента (например, узла фрезерной головки), а также режущей пластины (например, режущей фрезерной пластины), используемых для выполнения операций стружкообразования и удаления материала, в процессе которых в зону контакта между режущей пластиной и образовавшимися стружками осуществляется увеличенная подача охлаждающей жидкости, что улучшает смазывание зоны контакта между режущей пластиной и образовавшимися стружками. Результатом улучшения смазывания зоны контакта между режущей пластиной и стружками является снижение тенденции их прилипания к режущей пластине.

При выполнении таких операций металлообработки резанием как, например, фрезерование, могут возникать ситуации, когда стружки, прилипая к режущей пластине, не выходят за пределы зоны контакта между режущей пластиной и образовавшимися стружками. Когда стружки не выходят за пределы зоны контакта между режущей пластиной и образовавшимися стружками, существует вероятность их повторного разрезания. Нежелательно, чтобы режущая пластина фрезы повторно разрезала стружки после их снятия с рабочей заготовки. Поток охлаждающей жидкости, подаваемый в зону контакта между режущей пластиной и образовавшимися стружками, облегчит их удаление из этой зоны, в результате чего минимизируется вероятность повторного разрезания стружек.

Таким образом, будет крайне желательным создание узла режущего инструмента (например, узла фрезерной головки), а также режущей пластины (например, режущей фрезерной пластины), используемых для выполнения операций стружкообразования и удаления материала, при которых в зону контакта между режущей пластиной и образовавшимися стружками осуществляется увеличенная подача охлаждающей жидкости, которая приводит к снижению вероятности повторного разрезания стружек. Результатом увеличенного потока охлаждающей жидкости в зону контакта между режущей пластиной и образовавшимися стружками является улучшенное удаление стружек вблизи зоны контакта с последующим снижением вероятности повторного разрезания стружек.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из вариантов выполнения изобретение представляет собой режущую пластину, используемую при стружкообразовании и для удаления материала с рабочей заготовки и содержащую корпус режущей фрезерной пластины, имеющий периферическую заднюю поверхность, нижнюю поверхность и центральное отверстие. Корпус режущей фрезерной пластины образует первую часть передней поверхности режущей пластины. Сердечник содержит выступ и образует вторую часть передней поверхности. Сердечник можно прикрепить к корпусу режущей фрезерной пластины посредством введения выступа в центральное отверстие корпуса режущей фрезерной пластины.

В другом варианте выполнения изобретение представляет собой режущую пластину, используемую при стружкообразовании и для удаления материала из рабочей заготовки и содержащую корпус режущей фрезерной пластины, содержащий периферическую заднюю поверхность, нижнюю поверхность и центральное отверстие. Корпус режущей фрезерной пластины образует первую часть передней поверхности режущей пластины. Режущая кромка образована в месте пересечения периферической задней поверхности и первой части передней поверхности. Корпус режущей фрезерной пластины содержит, по меньшей мере, один желобок для обеспечения прохождения охлаждающей жидкости через него. Сердечник содержит выступ и образует вторую часть передней поверхности. Сердечник можно прикрепить к корпусу режущей фрезерной пластины посредством введения выступа в центральное отверстие корпуса режущей пластины.

В еще одном варианте выполнения изобретение представляет собой фрезерную головку, используемую при стружкообразовании и для удаления материала, в которой охлаждающая жидкость подается на фрезерную головку из источника охлаждающей жидкости. Фрезерная головка содержит корпус фрезерной головки, содержащий емкость для охлаждающей жидкости. Корпус режущей фрезерной пластины содержит периферическую заднюю поверхность, нижнюю поверхность и центральное отверстие. Режущая кромка образована в месте пересечения периферической задней поверхности и первой части передней поверхности. Корпус режущей пластины включает, по меньшей мере, один желобок для обеспечения прохождения охлаждающей жидкости через него. Сердечник содержит выступ и образует вторую часть передней поверхности. Сердечник можно прикрепить к корпусу режущей пластины посредством введения выступа в центральное отверстие корпуса режущей пластины.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Ниже представлено краткое описание чертежей, которые составляют часть данной патентной заявки:

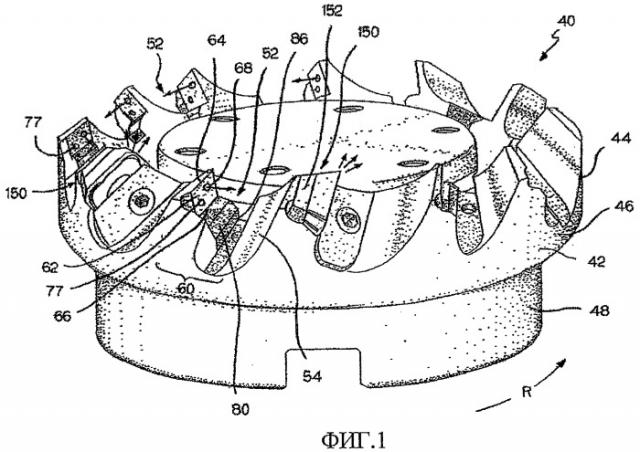

На ФИГ. 1 представлена аксонометрическая проекция конкретного осуществления узла фрезерной головки, где корпус фрезерной головки содержит гнезда, расположенные через интервалы по окружности, некоторые из этих гнезд показаны пустыми (то есть без узла режущей фрезерной пластины в этом месте), а два гнезда показаны содержащими узел режущей фрезерной пластины, где стрелками отмечено движение потока охлаждающей жидкости;

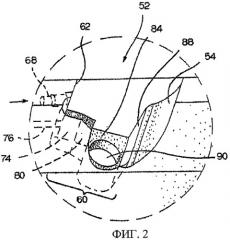

На ФИГ. 2 представлена аксонометрическая боковая проекция одного гнезда, которое находится на режущем краю корпуса фрезерной головки, где показана направляющая вогнутая поверхность и участок опорной поверхности, где гнездо демонстрируется в окружении корпуса фрезерной головки, показанной на фигуре с внутриобъемными деталями;

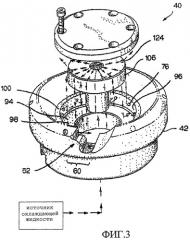

На ФИГ. 3 представлена аксонометрическая проекция узла фрезерной головки, представленного на ФИГ. 1, где показан корпус фрезерной головки вместе с крышкой емкости и захватной головкой, которые отделены от корпуса режущей фрезерной пластины с целью представления центральной емкости для охлаждающей жидкости, а прохождение потока охлаждающей жидкости указано стрелками;

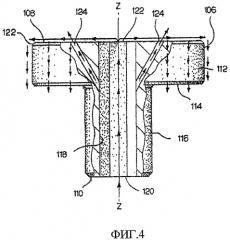

На ФИГ. 4 представлена боковая проекция стопорного винта, показанная на ФИГ. 3, часть которого отделена для иллюстрации центрального расточенного отверстия и вспомогательных наклонных расточенных отверстий этого, а прохождение потока охлаждающей жидкости указано стрелками;

На ФИГ. 5 представлен вид сверху крышки емкости, показанной на ФИГ. 3;

На ФИГ. 6 представлен поперечный разрез крышки емкости вдоль линии сечения 5-5, показанной на ФИГ. 5;

На ФИГ. 7 представлена аксонометрическая проекция режущей фрезерной пластины, пластина которой отделена от корпуса режущей фрезерной пластины.

На ФИГ. 8 представлен вид сверху передней поверхности корпуса режущей фрезерной пластины, которая содержит отдельные выемки;

На ФИГ. 9 представлен поперечный разрез корпуса режущей фрезерной пластины, показанной на ФИГ. 8, вдоль линии сечения 9-9;

На ФИГ. 10 представлен вид сверху, показывающий верхнюю поверхность пластины;

На ФИГ. 11 представлен поперечный разрез пластины из ФИГ. 10 вдоль линии сечения 10-10;

На ФИГ. 12 представлена аксонометрическая проекция пластины, показывающая нижнюю поверхность пластины;

На ФИГ. 13 представлена аксонометрическая проекция режущей фрезерной пластины из ФИГ. 1, показывающая нижнюю поверхность режущей фрезерной пластины;

На ФИГ. 14 представлен вид в поперечном разрезе режущей фрезерной пластины, показанной на ФИГ. 14, вдоль линии сечения 14-14 ФИГ. 14;

На ФИГ. 15 представлена аксонометрическая проекция конкретного осуществления узла режущей фрезерной пластины, показанного на ФИГ. 1, где фиксатор, корпус режущей фрезерной пластины, пластина и регулировочная прокладка отделены друг от друга;

На ФИГ. 16 представлена аксонометрическая проекция второго варианта выполнения узла режущей фрезерной пластины, где пластина верхнего наклона и пластина нижнего наклона отделены от корпуса режущей фрезерной пластины;

На ФИГ. 16А представлена аксонометрическая проекция пластины верхнего наклона, показанной на ФИГ. 16;

На ФИГ. 17 представлен поперечный разрез узла режущей фрезерной пластины из ФИГ. 14 в сборке;

На ФИГ. 18 представлена аксонометрическая проекция конкретного варианта выполнения регулировочной прокладки, используемой в сочетании с режущей фрезерной пластиной, показанной на ФИГ. 7;

На ФИГ. 19 представлена аксонометрическая проекция другого конкретного варианта выполнения режущей фрезерной пластины, где передняя пластина отделена от корпуса режущей фрезерной пластины;

На ФИГ. 20 представлена аксонометрическая проекция конкретного варианта выполнения ФИГ. 19, показывающая нижнюю поверхность и периферическую заднюю поверхность режущей фрезерной пластины;

На ФИГ. 21 представлен поперечный разрез режущей фрезерной пластины, показанной на ФИГ. 19, иллюстрирующий переднюю пластину в сборке с корпусом режущей фрезерной пластины;

На ФИГ. 22 представлен поперечный разрез режущей фрезерной пластины, показанной на ФИГ. 19, иллюстрирующий переднюю пластину в сборке с корпусом режущей фрезерной пластины;

На ФИГ. 23 представлена аксонометрическая проекция другого конкретного варианта выполнения узла фрезерной головки, где режущая фрезерная пластина, показанная на ФИГ. 19-22, отделена от гнезда корпуса фрезерной головки;

На ФИГ. 24 представлена аксонометрическая проекция конкретного варианта выполнения узла фрезерной головки из ФИГ. 23, где корпус фрезерной головки повернут таким образом, что видна нижняя поверхность режущей фрезерной пластины;

На ФИГ. 25 представлена аксонометрическая проекция части корпуса фрезерной головки, другого конкретного варианта выполнения узла фрезерной головки, где установка регулировочной прокладки не требуется, а режущая фрезерная пластина убрана из гнезда; и

На ФИГ. 26 представлена другая аксонометрическая проекция гнезда корпуса фрезерной головки, показанной на ФИГ. 25;

На ФИГ. 27 представлена аксонометрическая проекция другого конкретного варианта выполнения режущей фрезерной пластины, где сердечник отделен от корпуса режущей фрезерной пластины;

На ФИГ. 28 представлена другая аксонометрическая проекция режущей фрезерной пластины, показанной на ФИГ. 27, показывающая сердечник в сборке с корпусом режущей фрезерной пластины;

На ФИГ. 29 представлен поперечный разрез режущей фрезерной пластины, показанной на ФИГ. 27, иллюстрирующий сердечник в сборке с корпусом режущей фрезерной пластины;

На ФИГ. 30 представлена аксонометрическая проекция конкретного варианта выполнения, показанного на ФИГ. 27, иллюстрирующая нижнюю поверхность и периферическую заднюю поверхность режущей фрезерной пластины;

На ФИГ. 31 показан график процентного снижения содержания WC-Co как функция толщины корпуса режущей фрезерной пластины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если обратиться к фигурам, то ФИГ. 1 иллюстрирует конкретный вариант выполнения узла фрезерной головки, в общем случае обозначенного как 40 и предназначенного для использования при выполнении операций стружкообразования и удаления материала. При выполнении такой операции материал удаляется от рабочей заготовки. При выполнении операции узел фрезерной головки 40 вращается в направлении, указанном стрелкой “R”.

Узел фрезерной головки 40 содержит корпус фрезерной головки, который в общем случае имеет цилиндрическую форму, обозначенной как 42 и имеющей режущий край 44 с периферической поверхностью 46. Узел фрезерной головки 40, кроме того, содержит цельную дополнительную втулку 48, которая пристраивается в нижнем направлении (как видно на ФИГ. 1) от режущего края 44. В этом конкретном варианте выполнения изобретения узел фрезерной головки 40 дополнительно содержит множество отделенных друг от друга гнезд, обычно обозначаемых как 52 и расположенных на периферической поверхности 46 режущего края 44. Как будет более подробно описано далее, каждое гнездо 52 принимает и надежно удерживает узел режущей фрезерной пластины в этом месте.

Следует принять во внимание тот факт, что корпус фрезерной головки 42 может содержать множество гнезд, отличных от того, которое показано в данном конкретном варианте выполнения изобретения. Кроме того, также следует принять во внимание тот факт, что интервал между гнездами может отличаться от того, который показан здесь. В этом отношении количество и местоположение гнезд может меняться в зависимости от конкретного применения узла фрезерной головки. Заявители не имеют намерения ограничивать область применения изобретения такими конкретными геометрическими характеристиками корпуса фрезерной головки и такой ориентацией гнезд в этом месте, как те, что показаны здесь на фигурах.

Каждое гнездо 52 имеет ведущую вогнутую поверхность 54 и участок опорной поверхности (обратите внимание на консоль 60 на ФИГ. 1 и 2), который прилегает к ведущей вогнутой поверхности 54 и замыкает ее. Переходной участок 58 обеспечивает переход между вогнутой поверхностью 54 и участком опорной поверхности 60. В контексте данного изобретения термины «ведущий» и «замыкающий» (а также подобные и связанные с этим термины) указывают на относительное положение структурных аспектов гнезда и узла режущей фрезерной пластины касательно работы узла фрезерной головки. Например, при указании на один и тот же компонент часть того, что обозначается как «ведущий», при вращении находится впереди того, что обозначается как «замыкающий», во время работы, выполняемой узлом фрезерной головки. В использовании этих относительных терминов отсутствует намерение ограничить с их помощью области применения изобретения, а присутствует лишь желание определить различные особенности одной структуры по отношению к другой.

Участок опорной поверхности 60 охватывает опорную поверхность 62 на замыкающем конце участка опорной поверхности 60. Опорная поверхность 62 имеет радиально-осевое расположение. Опорная поверхность 62 имеет верхнюю кромку 64 и нижнюю кромку 66. Корпус фрезерной головки 42 содержит закрытое нарезное расточенное отверстие 68, проход которого заканчивается на опорной поверхности 62. В нарезное расточенное отверстие 68 ввинчивается резьбовая крепежная деталь так, как описано ниже. Использование терминов «верхний» и «нижний», а также подобных им, связано с относительной ориентацией структурных компонентов так, как показано при их расположении, проиллюстрированном на ФИГ 1. В использовании этих относительных терминов отсутствует намерение ограничить с их помощью область применения изобретения, а присутствует лишь желание определить различные особенности одной конструкции по отношению к другой.

Участок опорной поверхности 60, кроме того, содержит замыкающую наклонную опорную поверхность 74, которая подсоединена к опорной поверхности 62. Корпус фрезерной головки 42 имеет два проточных канала для охлаждающей жидкости 76, которые открываются на замыкающей наклонной опорной поверхности 74 так, как показано на примере впускного отверстия 77. Впускное отверстие 77 смещено от геометрического центра опорной поверхности 62 для установки (или выравнивания) относительно выбранного рабочего выступа центрального проточного канала для охлаждающей жидкости режущей фрезерной пластины в зависимости от положения, занимаемого режущей фрезерной пластиной в гнезде. Этот аспект изобретения будет описан более подробно далее по тексту.

Проточный канал для охлаждающей жидкости образует канал для протекания охлаждающей жидкости к режущей фрезерной пластине, находящейся в гнезде так, как будет описано далее по тексту. Участок опорной поверхности 60 также содержит ведущую наклонную опорную поверхность 80, которая примыкает к замыкающей наклонной опорной поверхности 74. Когда положение узла режущей фрезерной пластины фиксируется в пределах гнезда, режущая фрезерная пластина покоится на (и поддерживается) ведущей наклонной опорной поверхности 80, а регулировочная прокладка располагается на поддерживающей ее замыкающей наклонной опорной поверхности 74. Следует принять во внимание тот факт, что ведущая наклонная опорная поверхность 80 и замыкающая наклонная опорная поверхность 74 имеют радиально-осевое расположение.

Кроме того, участок опорной поверхности 60 содержит опорную поверхность фиксатора 84, которая примыкает к ведущей опорной наклонной поверхности 80. Плечевое соединение 86 связывает ведущую наклонную опорную поверхность 80 с опорной поверхностью фиксатора 84, а другое плечевое соединение 88 обеспечивает переход между опорной поверхностью фиксатора 84 и переходным участком 58. Опорная поверхность фиксатора 84, а также плечевые соединения 86 и 88 имеют радиально-осевое расположение. Корпус фрезерной головки 42 содержит резьбовое отверстие (или прорезь) 90, которое открывается на опорной поверхности фиксатора 84. Резьбовое отверстие 90 сконструировано для установки стопорного штифта, который проходит через фиксатор, содействующий надежному удержанию регулировочной прокладки и режущей фрезерной пластины в гнезде.

Как показано на ФИГ. 3, корпус фрезерной головки 42, кроме того, включает центральную емкость для хранения охлаждающей жидкости (или жидкости) 94, которая подсоединена к источнику охлаждающей жидкости, обозначенному на ФИГ. 3 как источник охлаждающей жидкости. Центральная емкость для хранения охлаждающей жидкости 94 определяется (по меньшей мере, частично) выступающей и направленной вверх центральной перегородкой 96, которая ориентирована в верхнем направлении (или в общем случае имеет вертикальную ориентацию так, как видно на ФИГ. 3). Выступающая вверх перегородка 96 простирается вертикально от нижней поверхности 98 корпуса фрезерной головки 42, при этом нижняя поверхность 98 также определяет (частично) местоположение центральной емкости для хранения охлаждающей жидкости 94. Как видно на ФИГ. 3, центральная выступающая вверх перегородка 96 имеет верхний край 100.

Центральная выступающая вверх перегородка 96 содержит проточный канал 76 для охлаждающей жидкости, который обеспечивает прохождение жидкости между емкостью для хранения охлаждающей жидкости 94 и гнездом 52. Каждый проточный канал 76 для охлаждающей жидкости соответствует гнезду 52 в том, что охлаждающая жидкость подается в соответствующее гнездо 52 через соответствующий проточный канал 76 для охлаждающей жидкости. Хотя заявители не имеют намерения ограничить свое изобретение проточными каналами 76 для охлаждающей жидкости любого конкретного размера или внутренних геометрических характеристик, они предполагают размер и геометрические характеристики проточного канала 76 для охлаждающей жидкости такими, которые обеспечивают поступление достаточного потока охлаждающей жидкости в соответствующее гнездо и, следовательно, на соответствующую режущую фрезерную пластину, удерживаемую в этом гнезде. Кроме того, заявители полагают, что в отличие от установки одного проточного канала для охлаждающей жидкости можно реализовать множество (например, пару) проточных каналов для охлаждающей жидкости, которые обеспечат ее подачу в каждое гнездо из емкости для хранения охлаждающей жидкости.

Как показано на ФИГ. 3 и 4, узел фрезерной головки 40, кроме того, содержит стопорный винт, обычно обозначаемый как 106. Как видно на ФИГ. 4, стопорный винт 106 состоит из верхнего конца 108 и нижнего конца 110. Стопорный винт 106 имеет увеличенное сечение по диаметру 112, которое определяет плечевое соединение 114, примыкающее к его верхнему концу 108 стопорного винта. Удлиненный цельный сердечник цилиндрической формы 116 выступает из увеличенного сечения диаметра 112. Стопорный винт 106 содержит расположенное по центру по всей длине продольное шестигранное расточенное отверстие 118.

Стопорный винт 106, кроме того, содержит множество расточенных отверстий 124, наклоненных в радиальном направлении и расположенных под углом к продольной оси Z-Z стопорного винта 106. Каждое из наклонных расточенных отверстий 124 обеспечивает проход жидкости между центральным расточенным отверстием 118 и верхним уголковым изгибом округлой формы 122 стопорного винта 106. Эти наклонные расточенные отверстия 124 обеспечивают дополнительные проточные каналы, через которые охлаждающая жидкость может поступать из источника охлаждающей жидкости в емкость для хранения охлаждающей жидкости. Как показано стрелками на ФИГ. 3 и 4, охлаждающая жидкость поступает в шестигранное расточенное отверстие 118, расположенное в нижнем конце стопорного винта 120, и вытекает через расточенное отверстие 118 таким образом, что охлаждающая жидкость выходит из шестигранного расточенного отверстия 118, расположенного на верхнем конце 122 стопорного винта. Охлаждающая жидкость, как показано стрелками, также выходит из центрального расточенного отверстия 118 через наклонные расточенные отверстия 124. Охлаждающая жидкость, которая выходит из стопорного винта 106 (либо через центральное расточенное отверстие 118 или через наклонные расточенные отверстия 124), затем поступает в центральную емкость для хранения охлаждающей жидкости 94 так, как показано стрелками.

Как показано на ФИГ. 5 и 6, узел фрезерной головки 40 также содержит крышку емкости, которая обычно обозначается как 126 и определяет частично местоположение центральной емкости для хранения охлаждающей жидкости 94. У крышки емкости 126 имеется верхняя поверхность 128 и нижняя поверхность 130. Крышка емкости 126 содержит множество отверстий под болт 132, которые располагаются на равноудаленном расстоянии по окружности крышки емкости 126. Каждое из отверстий под болт 132 приспособлено для установки болта 134 (обратитесь к ФИГ. 3) с целью прикрепления крышки емкости 126 к корпусу 42 фрезерной головки. Крышка емкости 126, кроме того, содержит, как правило, добавляемый цельный фланец цилиндрической формы 136, который содержит множество насечек 138, расположенных на равноудаленном расстоянии по окружности фланца 136.

При рассмотрении ФИГ. 1 узел фрезерной головки 40 помимо этого содержит множество узлов режущих фрезерных пластин (или режущих пластин), при этом каждая из режущих фрезерных пластин в общем случае обозначается как 150. Как очевидно при рассмотрении ФИГ. 1, каждое из гнезд 52 и, в частности, каждый из участков опорной поверхности 60 вмещает и удерживает узел режущей фрезерной пластины 150. Узел режущей фрезерной пластины 150 содержит множество компонентов, а именно: режущую фрезерную пластину (которую в более широком смысле можно рассматривать как режущую пластину), регулировочную прокладку, фиксатор и резьбовые элементы, которые будут более подробно описаны далее по тексту. Следует принять во внимание тот факт, что заявители определяют под термином «режущая поверхность» все режущие пластины для фрезерной и токарной обработки, а также прочие типы и разновидности режущих пластин, используемые для обработки рабочей заготовки и удаления материала в такой операции по съему стружек как, например, операция стружкообразования и удаления стружек.

Как упоминалось ранее, узел режущей фрезерной пластины 150 имеет в своем составе регулировочную прокладку, обычно обозначенную как 152. На ФИГ. 15 показан один конкретный вариант выполнения регулировочной прокладки 152. Регулировочная прокладка 152 состоит из верхней поверхности 154, нижней поверхности 156 и периферической задней поверхности (или кромки) 158. Регулировочная прокладка 152 в этом месте содержит пару расточенных отверстий. Одно из этих расточенных отверстий является отверстием 160 для крепежной детали, которая вмещает резьбовой элемент 164, прикрепляющий регулировочную прокладку 152 и режущую фрезерную пластину к узлу режущей головки 42 способом, известным специалистам в предметной области. Регулировочная прокладка 152 также имеет четыре уголковых изгиба (162A, 162B, 162C, 162D), где уголковые изгибы 162B и 162C являются острыми, а уголковые изгибы 162 A и 162D - плоскими, определенными плоской поверхностью.

Другое расточенное отверстие 166 представляет собой отверстие для подачи охлаждающей жидкости, выравненное относительно впускного отверстия гнезда 77, когда узел режущей фрезерной пластины 150 закрепляется в гнезде 52. На основании ФИГ. 18 можно сделать вывод, что расточенное отверстие для подачи охлаждающей жидкости 166 смещено от геометрического центра верхней поверхности 154 регулировочной прокладки 152. Природа смещения расточенного отверстия для подачи охлаждающей жидкости 166 такая же, как и для впускного отверстия 77, поэтому расточенное отверстие для подачи охлаждающей жидкости может устанавливаться и выравниваться относительно выбранного рабочего выступа центрального проточного канала для охлаждающей жидкости режущей фрезерной пластины в зависимости от ее положения в гнезде. Как показано стрелками на ФИГ. 15 и 18, охлаждающая жидкость вытекает из расточенного отверстия для подачи охлаждающей жидкости 166 и 168 на режущую фрезерную пластину так, как будет описано далее.

При рассмотрении ФИГ. 7-15 можно увидеть, что узел режущей фрезерной пластины 150 включает режущую фрезерную пластину, обычно обозначенную как 170. Режущая фрезерная пластина состоит из корпуса 172, включающего фрезерную пластину и соответствующую пластину 174, при этом для формирования режущей фрезерной пластины 170 пластина 174 прикрепляется к корпусу 172 режущей фрезерной пластины.

Пластина 174 отклоняющего устройства может быть присоединена или прикреплена к корпусу 172 режущей фрезерной пластины любым из множества различных способов. В этом отношении данные компоненты (то есть корпус режущей фрезерной пластины и пластина отклоняющего устройства) могут скрепляться вместе с помощью связывающего вещества, припоя или чего-нибудь подобного. Корпус режущей фрезерной пластины и пластина отклоняющего устройства могут быть спечены вместе для формирования отдельной режущей фрезерной пластины. Как и раньше, существует и другая альтернатива, при которой структура, определенная комбинацией корпуса режущей фрезерной пластины и пластины отклоняющего устройства, может быть сформирована как монолитный компонент с помощью метода порошковой металлургии, который удобен для изготовления компонента с расположенным внутри каналом. В этом отношении типичные методы из области металлургии, предназначенные для изготовления компонента с внутренними проточными каналами, даны в следующей патентной документации: патент США № 4,881,431, выданный Бинеку на «Метод изготовления спеченного компонента с внутренним каналом», и патент США № 6,860,172, выданный Хехту (Hecht) на «Метод порошковой формовки металлических компонентов».

Режущая фрезерная пластина (включая корпус режущей фрезерной пластины и пластину отклоняющего устройства) может быть изготовлена из одного из любого количества материалов, пригодных для использования в процессе производства режущей фрезерной пластины. Следующие материалы являются образцовыми компонентами, полезными для изготовления режущей фрезерной пластины, а именно: инструментальные стали, твердые сплавы, металлокерамические и керамические материалы. Использование конкретных материалов и комбинаций материалов зависит от конкретного применения режущей фрезерной пластины. Заявители полагают, что корпус режущей фрезерной пластины и пластина отклоняющего устройства могут быть изготовлены из различных материалов.

В случае ссылки на инструментальные стали следующие патентные документы описывают инструментальные стали, пригодные к использованию в качестве материала для изготовления режущей пластины, а именно патент США № 4,276,085 для стали, используемой для изготовления инструментов для высокоскоростной обработки металлов, патент США № 4,880,461 для сверхтвердой стали для изготовления инструментов, используемых при высокоскоростной обработке металлов, и патент США № 5,252,119 для стали для изготовления инструментов, используемых при высокоскоростной обработке металлов из спеченного порошка и методу для ее производства. В случае ссылки на твердые спеченные сплавы в следующих патентных документах идет указание на пригодные к использованию в качестве материала для изготовления режущей пластины, а именно на опубликованную заявку на патент США № US 2006/0171837 A1 на изготовление корпуса из твердого спеченного сплава, содержащего цирконий и ниобий и метод для его производства, на перевыданный патент США № 34,180 на изготовление компонентов из твердого спеченного сплава, предпочтительно обогащенного связывающим веществом, и метод их производства и на патент США № 5,955,186 на изготовление режущей пластины с износостойким покрытием на подслое с пористостью A C, обогащенного связывающим веществом с неслоистой поверхностью. В случае ссылки на металлокерамические вещества в следующих патентных документах идет указание на пригодные к использованию в качестве материала для изготовления режущей пластины, а именно на патент США № 6,124,040 по композиционным материалам и методу их производства, на патент США № 6,010,283 по изготовлению режущей пластины из металлокерамического материала, в составе которого содержатся кобальт-никель-железо. В случае ссылки на керамические вещества в следующих патентных документах идет указание на пригодные к использованию в качестве материала для изготовления режущей пластины, а именно на патент США № 5,024,976 по изготовлению керамических режущих инструментов на основе сплавов из алюминия, циркония, карбида кремния и окиси магния, на патент США № 4,880,755 по получению состава на основе кремния и алюминия для изготовления режущего инструмента, на патент США № 5,525,134 по получению керамического материала из нитрида кремния и по производству режущего инструмента на его основе, на патент США № 6,905,992 по изготовлению керамических изделий, усиленных нитевидными кристаллами необработанного карбида кремния, и по методу их производства и на патент США № 7,094,717 по созданию материала на основе кремния, алюминия и окиси азота с содержанием иттербия и по методу их производства.

Корпус 172 режущей фрезерной пластины содержит периферическую переднюю поверхность 178, которая проходит около окружности корпуса 172 режущей фрезерной пластины, противоположную ей нижнюю поверхность 180 и периферическую заднюю поверхность 182. Периферическая передняя поверхность 178 окружает множество отдельных (как правило, вогнутых) выемок (186, 188, 190, 192), расположенных в корпусе 172 режущей фрезерной пластины. Из-за того, что все отдельные выемки, по существу, одинаковы, описания отдельной выемки 186 будет достаточно для описания других отдельных выемок (188, 190, 192). В этом отношении отдельная выемка 186 имеет радиальную направленную вовнутрь линию раздела 196 и радиальную направленную наружу линию раздела 198.

Кроме того, корпус 172 режущей фрезерной пластины содержит центральный проточный канал 200 для охлаждающей жидкости на нижней поверхности 180, входящей в ее состав. Проточный канал 200 для охлаждающей жидкости содержит четыре равноудаленных радиальных рабочих выступа (202, 204, 206, 208), при этом каждый рабочий выступ простирается в радиальном направлении наружу к соответствующей режущей кромке (или к зоне резания) так, как будет описано далее по тексту. Корпус 172 режущей фрезерной пластины, как и раньше, помимо этого содержит, как правило, центральное вогнутое углубление 212, которое окружает центральный проточный канал 200 для охлаждающей жидкости. Центральное углубление 212 определяет четыре уплотняющие поверхности (214, 216, 218, 220), которые имеют аркообразную (или вогнутую) поверхность между смежными отдельными в