Пригодный для переработки термоформованием упаковочный материал с усадочными свойствами

Иллюстрации

Показать всеИзобретение относится к термосвариваемой, пригодной для переработки термоформованием многослойной пленке. Многослойная пленка имеет по одинаковой со стороны каждой из обеих поверхностей двухслойного центрального внутреннего слоя слоистой структуре с симметричной относительно него последовательностью расположения слоев. Многослойная пленка обладает способностью к термоусадке, степень которой в продольном и поперечном направлениях составляет по меньшей мере по 20% при 93°С и на способность к которой в основном не влияет термоформование. Указанный центральный двухслойный внутренний слой выполнен на основе по меньшей мере одного термопластичного полимера с температурой размягчения по Вика, измеренной в соответствии со стандартом ASTM D 1525-ISO 306, не более 65°С. Техническим результатом заявленного изобретения является повышение механической прочности термоусадочной многослойной пленки с сохранением способности к термоусадке. 11 н. и 21 з.п. ф-лы, 9 ил., 1 табл., 1 пр.

Реферат

Настоящее изобретение относится к многослойным пленкам, которые пригодны для их переработки термоформованием и одновременно с этим даже при большой своей общей толщине обладают способностью к термоусадке, на которую (способность) практически не влияет термоформование, а также относится к изготовленным из таких многослойных пленок упаковочным лоткам и к соответствующим упаковкам, изготовленным на соответствующим образом адаптированной упаковочной машине.

В настоящее время все более широкое применение для упаковывания пищевых продуктов находят пластиковые упаковки, состоящие из упаковочного лотка, в который помещаются пищевые продукты, и пленочной крышки, которой запечатывается упаковочный лоток.

Обычно упаковочные лотки изготавливают термоформованием, преимущественно глубокой вытяжкой, из пригодной для переработки термоформованием многослойной пленки при тепловом воздействии на нее.

Упаковочный лоток после помещения в него упаковываемого товара (содержимого упаковки) обычно запечатывают пленочной крышкой при тепловом воздействии, т.е. путем термосваривания.

При этом известны упаковки подобного типа, в которых пленочная крышка образована термоусадочной многослойной пленкой.

Термоусадочные многослойные пленки обычно подвергнуты двухосной ориентационной вытяжке, используются для упаковывания пищевых продуктов, прежде всего скоропортящихся пищевых продуктов, таких как птица или свежее мясо, и преимущественно имеют также газо- и/или ароматонепроницаемый барьерный слой. Термоусадочные многослойные пленки обладают свойством при их нагреве до температуры выше 60°С усаживаться или сокращаться до своих исходных размеров, которые они имели в неориентированном состоянии. Двухосно-ориентированные многослойные пленки подвергают вытяжке в продольном и в поперечном направлениях, после которой они обладают способностью к термоусадке (способностью давать усадку), степень которой в обоих - продольном и поперечном - направлениях часто составляет не менее 35%.

В настоящее время существует потребность в упаковках, элементы которой и прежде всего упаковочные лотки которых можно было бы изготавливать из пленочного полотна, представляющего собой термоусадочную многослойную пленку, которая обладала бы исключительно высокими механическими свойствами, благодаря которым изготовленные из нее упаковочные элементы и прежде всего упаковочные лотки также обладали бы исключительно высокой механической прочностью, главным образом прочностью на пробивание или прокалывание, наличие которой является необходимым условием, в частности, для безопасного обращения с изготовленной из подобной пленки упаковкой, и которая после формования и термосваривания с образованием готовой упаковки все еще в основном сохраняла бы свою высокую способность к термоусадке. Однако на практике соблюдение подобных требований сопряжено с рядом сложностей. Так, в частности, одновременное наличие у многослойной пленки необходимой для изготовления упаковочного лотка пригодности к переработке термоформованием и свойства сохранять достаточную способность к термоусадке прежде всего на ее подвергнутых термоформованию участках являются взаимно противоречащими требованиями.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить многослойную пленку, предпочтительно для применения в качестве упаковочного материала, которая обладала бы преимуществами перед известными из уровня техники многослойными пленками. Подобная многослойная пленка прежде всего должна допускать возможность ее переработки термоформованием, предпочтительно глубокой вытяжкой, в упаковочный элемент, прежде всего в упаковочный лоток, который допускал бы возможность его запечатывания после помещения в него фасуемого продукта (содержимого упаковки) другим упаковочным элементом, главным образом пленочной крышкой, без значительной своей усадки уже на этой стадии. Лишь по завершении запечатывания одного упаковочного элемента другим должна обеспечиваться возможность инициирования процесса усадки многослойной пленки обычным путем, например, путем теплового воздействия на нее, в результате которой многослойная пленка в качестве упаковочного материала по меньшей мере частично принимает форму упакованного продукта, плотно охватывая его. При этом после термоформования и термосваривания многослойная пленка все еще должна сохранять достаточную способность к термоусадке и наряду с этим должна обладать исключительно высокой механической прочностью.

Указанную задачу позволяет решить пригодная для переработки термоформованием, предпочтительно глубокой вытяжкой, термосвариваемая (пригодная для термосваривания) многослойная пленка, которая имеет по одинаковой со стороны каждой из обеих поверхностей двухслойного центрального внутреннего слоя слоистой структуре с симметричной относительно него последовательностью расположения слоев и которая обладает способностью к термоусадке, степень которой в продольном и поперечном направлениях составляет по меньшей мере по 20% при 93°С и на способность к которой в основном не влияет термоформование.

В предпочтительном варианте степень термоусадки предлагаемых в изобретении многослойных пленок в продольном и поперечном направлениях составляет при 93°С по меньшей мере по 25%, более предпочтительно по меньшей мере по 30%, особенно предпочтительно по меньшей мере по 35%, наиболее предпочтительно по меньшей мере по 40%.

При создании изобретения неожиданно было установлено, что предлагаемые в изобретении многослойные пленки даже при их общей толщине не менее 90 мкм, предпочтительно не менее 180 мкм, пригодны для переработки термоформованием и обладают способностью к термоусадке, на которую (способность) практически не влияет тепловое воздействие в ходе термоформования, соответственно в ходе переработки в упаковки, осуществляемого, соответственно осуществляемой с помощью соответствующих устройств. Применение подобных многослойных пленок с указанной выше общей толщиной по предпочтительному назначению позволяет также придавать большинству изготавливаемых из них упаковок необходимые, исключительно высокие механические свойства, благодаря которым, например, предотвращается продавливание или прокалывание упаковки ее содержимым, имеющим торчащие или выступающие части, такие как острые кости.

В контексте настоящего описания выражение "в основном не влияет", соответственно "практически не влияет", соответственно "в основном не подвергается влиянию" в предпочтительном варианте означает, что способность предлагаемой в изобретении многослойной пленки к термоусадке, которой она обладала до процесса термоформования и до процесса термосваривания, после термоформования и термосваривания меняется лишь незначительно, а предпочтительно остается практически неизменной. Снижение способности предлагаемой в изобретении многослойной пленки к термоусадке при тепловом воздействии на нее в процессе термоформования и/или термосваривания предпочтительно должно быть менее 10%, более предпочтительно менее 7,5%, прежде всего менее 5%, от исходной ее способности к термоусадке.

В одном из предпочтительных вариантов в изобретении предлагается пригодная для переработки термоформованием, предпочтительно глубокой вытяжкой, термосвариваемая термоусадочная многослойная пленка с центральным двухслойным внутренним слоем (I), который выполнен на основе по меньшей мере одного термопластичного полимера с температурой размягчения по Вика, измеренной в соответствии со стандартом ASTM D 1525-ISO 306, не более 65°С и с которым со стороны каждой из обеих его поверхностей соединено по одинаковой слоистой структуре, состоящей из

- примыкающего к центральному внутреннему слою адгезионного слоя (H1), предпочтительно на основе по меньшей мере одного полимера с индексом расплава (ИР) (измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг) в пределах от 0,1 до 2,0 г/10 мин,

- необязательно газонепроницаемого барьерного слоя (В) на основе по меньшей мере одного термопластичного полимера,

- необязательно приемлемого адгезионного слоя (Н2), предпочтительно на основе по меньшей мере одного полимера с индексом расплава, измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг, в пределах от 0,1 до 2,0 г/10 мин, и

- термосвариваемого поверхностного слоя (S) на основе по меньшей мере одного термопластичного полимера.

Последовательность расположения отдельных слоев в многослойной пленке в предпочтительном варианте соответствует той же последовательности, в которой они перечислены выше, а именно:

(S)//(H2)//(B)//(H1)//(I)//(H1)//(B)//(H2)//(S). В указанной последовательности слоев знак "//" обозначает границу раздела между двумя соседними слоями. При этом два разделенных знаком "//" слоя не обязательно должны следовать непосредственно один за другим, т.е. примыкать один к другому, а между ними могут также располагаться другие слои. Согласно изобретению особенно предпочтительны многослойные пленки со следующими последовательностями слоев: (S)//(H1)//(I)/(H1)//(S) и (S)//(H2)//(B)//(H1)//(I)//(H1)//(B)//(H2)//(S).

Внутренний слой (I) предлагаемой в изобретении многослойной пленки предпочтительно выполнять на основе по меньшей мере одного термопластичного полимера с температурой размягчения по Вика (измеренной в соответствии со стандартом ASTM D 1525-ISO 306) не более 65°С, например, на основе сополимера акриловой кислоты или разрешенного к применению пищевым законодательством термопластичного полиуретана. Наиболее же предпочтительно выполнять внутренний слой предлагаемой в изобретении многослойной пленки на основе по меньшей мере одного сополимера акриловой кислоты, прежде всего по меньшей мере одного иономера, т.е. на основе сополимера этилена с акриловой либо метакриловой кислотой, предпочтительно с содержанием кислоты по меньшей мере 5 мол.%, который по меньшей мере частично, предпочтительно в количестве до 35%, представлен в виде соли, предпочтительно натриевой или цинковой соли (предпочтительно на основе сополимера Surlyn® фирмы Du Pont).

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении многослойной пленки ее центральный внутренний слой (I) состоит из двух субслоев (Ia) и (Ib), которые выполнены из одинакового термопластичного материала и которые имеют в основном одинаковую толщину. Толщина субслоя (Ia), соответственно (Ib) внутреннего слоя предпочтительно должна составлять от 5 до 35 мкм, наиболее предпочтительно от 6 до 25 мкм.

В предпочтительном варианте оба субслоя центрального внутреннего слоя можно соединять друг с другом путем их нагрева до температуры не менее температуры их размягчения по Вика, при необходимости с их прижатием друг к другу. В другом варианте оба субслоя центрального внутреннего слоя можно также соединять друг с другом клеем. Для соединения обоих субслоев центрального внутреннего слоя, предпочтительно без использования при этом клея, их предпочтительно прижимать друг к другу путем приложения к ним давления величиной максимум 3 бара в течение менее 1 с. Прочность сцепления между обоими субслоями ((Ia) и (Ib)) внутреннего слоя, измеренная в соответствии со стандартом DIN EN ISO 527-3, предпочтительно должна составлять по меньшей мере 0,3 Н/15 мм, наиболее предпочтительно по меньшей мере 0,4 Н/15 мм.

Со стороны каждой из обеих поверхностей внутреннего слоя (I) расположено по одинаковой слоистой структуре, соединенной с центральным внутренним слоем (I) адгезионным слоем (H1).

Для выполнения адгезионных слоев (H1) и адгезионных слоев (Н2) при их наличии в принципе можно использовать различные полимеры, сополимеры или их смеси. Адгезионные слои (H1) и адгезионные слои (H2) при их наличии предпочтительно выполнять одинакового или разного состава на основе по меньшей мере одного сополимера этилена с винилацетатом. В особенно предпочтительном варианте речь при этом идет о сополимере этилена и винилацетата одного и того же или разного состава с содержанием винилацетатных звеньев, определенным в соответствии со стандартом ASTM Е-168, в пределах от 3 до 18 мол.%, более предпочтительно от 5 до 17 мол.%, наиболее предпочтительно от 10 до 16 мол.%. Сополимер этилена и винилацетата может быть дополнительно модифицирован, например, может представлять собой модифицированный акриловой кислотой/акрилатом сополимер этилена и винилацетата, модифицированный ангидридом сополимер этилена и винилацетата или смесь полимеров, содержащую по меньшей мере один из вышеназванных полимеров.

Адгезионные слои (H1), соответственно адгезионные слои (H1) предпочтительно выполнять на основе одинаковых полимеров. Наиболее же предпочтительно выполнять все адгезионные слои (H1) и (H2) на основе одинаковых полимеров.

В предпочтительном варианте адгезионные слои (H1) и возможно предусмотренные адгезионные слои (H2) обладают одинаковыми либо разными индексами расплава, измеренными в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг и лежащими в пределах от 0,2 до 1,9 г/10 мин, предпочтительно от 0,3 до 1,8 г/10 мин, более предпочтительно от 0,4 до 1,7 г/10 мин, особенно предпочтительно от 0,5 до 1,6 г/10 мин, прежде всего от 0,6 до 1,5 г/10 мин.

Адгезионные слои (H1) и адгезионные слои (Н2) при их наличии имеют одинаковую или разную толщину, составляющую предпочтительно по меньшей мере 5 мкм, особенно предпочтительно от 6 до 35 мкм.

В предлагаемых в изобретении многослойных пленках нет необходимости выполнять каждый из адгезионных слоев (H1) и/или возможно предусматриваемых адгезионных слоев (Н2) толщиной, превышающей толщину каждого из примыкающих к ним слоев.

Оба термосвариваемых слоя (S) предлагаемой в изобретении многослойной пленки предпочтительно выполнять на основе по меньшей мере одного полимера, выбранного из группы, включающей полиолефины, сополимеры олефина, полиалкилметакрилаты, сополимеры алкилметакрилатов, иономеры и смеси из по меньшей мере двух указанных полимеров.

В одном из предпочтительных вариантов термосвариваемые слои (S) выполняют на основе по меньшей мере одного полиэтилена, выбранного из группы, включающей полученный на металлоценовом катализаторе полиэтилен, (м-ПЭ), полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП). В особенно предпочтительном варианте термосвариваемые слои (S) выполняют на основе м-ПЭ, ПЭНП, ЛПЭНП или их смесей. Термосвариваемые слои (S) предпочтительно далее выполнять на основе по меньшей мере одного полиэтилена, наиболее предпочтительно на основе смеси из м-ПЭ, особенно предпочтительно с плотностью не более 0,9 г/см3, и линейного полиэтилена низкой плотности (ЛПЭНП), особенно предпочтительно с плотностью не менее 0,9 г/см3. В одном из предпочтительных вариантов подобная смесь содержит ЛПЭНП в количестве от 70 до 85 мас.%, м-ПЭ в количестве от 30 до 15 мас.% и необязательно обычные добавки в количестве до 5 мас.%, в каждом случае в пересчете на всю массу термосвариваемого слоя (S). Термосвариваемые слои (S) можно также выполнять на основе по меньшей мере одного полипропилена и/или сополимера пропилена, предпочтительно сополимера пропилена с этиленом.

Температура термосваривания обычно лежит в пределах от 100 до 140°С. В соответствии с этим температура плавления термосвариваемого слоя (S) предпочтительно должна составлять от 90 до 140°С, особенно предпочтительно от 95 до 130°С. Термосвариваемые слои (S) могут содержать обычные вспомогательные средства, такие как антистатики, смазки, средства против слипания, предотвращающие запотевание средства и/или прокладки ("Abstandshalter"). Оба поверхностных термосвариваемых слоя (S) предлагаемой в изобретении многослойной пленки предпочтительно выполнять из одинаковых полимеров.

Толщина каждого из термосвариваемых слоев (S) предпочтительно должна составлять максимум 25% от общей толщины предлагаемой в изобретении многослойной пленки. Каждый термосвариваемый слой (S) предпочтительно должен иметь толщину в пределах от 5 до 25 мкм, более предпочтительно от 7,5 до 20 мкм.

Оба термосвариваемых слоя предпочтительно выполнять одинаковой толщины.

В одном из предпочтительных вариантов предлагаемая в изобретении многослойная пленка имеет также в каждой из слоистых структур по барьерному слою (В), предпочтительно по не проницаемому для кислорода барьерному слою, и/или по адгезионному слою (Н2), а в особенно предпочтительном варианте имеет и по барьерному слою (В), и по адгезионному слою (Н2).

Барьерный слой (В) предпочтительно выполнять на основе по меньшей мере одного сополимера винилиденхлорида, прежде всего сополимера винилиденхлорида и метакриловой кислоты с содержанием звеньев метакриловой кислоты до 10 мас.%. Для выполнения барьерного слоя в принципе пригоден также по меньшей мере один сополимер этилена с виниловым спиртом (EVOH).

Методы, пригодные для измерения кислородонепроницаемости, хорошо известны в данной области. Проницаемость барьерного слоя для кислорода, определенная в соответствии со стандартом DIN 53380, предпочтительно должна составлять максимум 100 см3 О2/м2 - сутки-бар, более предпочтительно максимум 50 см3 О2/м2 - сутки-бар, особенно предпочтительно максимум 20 см3 o2/м2 - сутки-бар, наиболее предпочтительно максимум 10 см3 О2/м2 - сутки-бар, прежде всего максимум 3 см3 О2/м2 - сутки-бар. Толщину барьерного слоя предпочтительно выбирать с таким расчетом, чтобы достигалось указанное барьерное действие. При этом необходимо учитывать тот факт, что вследствие термоформования предлагаемой в изобретении многослойной пленки ее толщина, соответственно толщина барьерного слоя уменьшается.

Барьерный слой (В) предпочтительно должен иметь толщину в пределах от 3 до 25 мкм, наиболее предпочтительно от 5 до 15 мкм. В предпочтительном варианте в каждой слоистой структуре, расположенной на каждой из обеих поверхностей центрального внутреннего слоя (I), предусмотрено по барьерному слою (В), которые наиболее предпочтительно выполнять одинакового состава и одинаковой толщины.

В принципе предлагаемая в изобретении многослойная пленка может независимо в одном или нескольких своих слоях дополнительно содержать обычные добавки или вспомогательные вещества.

В предпочтительном варианте расположенные по обе стороны центрального внутреннего слоя слоистые структуры содержат в одних и тех же своих слоях одинаковые добавки и/или вспомогательные вещества в одинаковых количествах.

Для придания многослойной пленке неслипаемости каждый из ее поверхностных слоев может содержать (внутреннюю) смазку. Смазки дополнительно могут содержаться и в по меньшей мере одном из расположенных между ними слоев. Кроме того, предлагаемая в изобретении многослойная пленка может содержать в одном или нескольких слоях каждой своей слоистой структуры обычные стабилизаторы, антиоксиданты, пластификаторы, технологические добавки, УФ-стабилизаторы, наполнители, антипирены, антистатики и иные добавки. Подобные добавки известны.

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении многослойной пленки все ее слои за исключением расположенной между субслоями (Ia) и (Ib) клеевой прослойки имеют более высокую температуру размягчения, чем внутренний слой (I).

В приведенной ниже таблице представлен особенно предпочтительный вариант выполнения предлагаемой в изобретении многослойной пленки со следующей последовательностью слоев:

(S)//(H2)//(B)//(H1)//(I)//(H1)//(B)//(H2)//(S).

| Слой | Толщина (мкм) | Состав |

| S | 14±4 | смесь из м-ПЭ и ЛПЭНП |

| Н2 | 25±4 | смесь из ПЭ и сополимера этилена и винилацетата |

| В | 7±3 | сополимер винилиденхлорида |

| H1 | 20±5 | смесь из ПЭ и сополимера этилена и винилацетата |

| Ia | 25±4 | сополимер этилена и метакриловой кислоты, частично в виде Zn-соли |

| Ib | 25±4 | сополимер этилена и метакриловой кислоты, частично в виде Zn-соли |

| H1 | 20±5 | смесь из ПЭ и сополимера этилена и винилацетата |

| В | 7±3 | сополимер винилиденхлорида |

| Н2 | 25±4 | смесь из ПЭ и сополимера этилена и винилацетата |

| S | 14±4 | смесь из м-ПЭ и ЛПЭНП |

Предлагаемая в изобретении многослойная пленка помимо указанных может также иметь в каждой своей слоистой структуре другие слои, например, слои одинакового или разного состава на основе по меньшей мере одного полимера, выбранного из группы, включающей полиолефины, сополимеры олефина и сложные полиэфиры.

На предлагаемой в изобретении многослойной пленке можно печатать, при этом в предпочтительном варианте на по меньшей мере одном из слоев каждой ее слоистой структуры, которые расположены по обе стороны центрального внутреннего слоя, можно печатать и/или можно придавать ему ту или иную окраску за счет введения соответствующих добавок, таких как органические либо неорганические красители и пигменты.

В одном из предпочтительных вариантов предлагаемая в изобретении многослойная пленка является прозрачной. Под понятием "прозрачная" согласно изобретению подразумевается пригодная для переработки термоформованием многослойная пленка, позволяющая рассматривать через нее содержимое упаковки невооруженным глазом. Количественно прозрачность предпочтительно определять с помощью денситометров. Подобные методы определения прозрачности материалов хорошо известны. В качестве меры прозрачности предпочтительно измерять степень помутнения анализируемого материала, принимаемую за соответствующий оптический показатель. Помутнение предпочтительно измерять согласно стандарту ASTM D 1003-61m, Методика А, после калибровки измерительного прибора с использованием эталонов помутнения со степенью мутности от 0,3 до 34%. В качестве измерительного прибора можно использовать, например, мутномер Byk-Gardner с шариком Ульбрихта, позволяющий проводить интегрированное измерение пропускания рассеянного света в диапазоне телесных углов от 8 до 160°. У предлагаемых в изобретении многослойных пленок помутнение после термоформования, определяемое вышеописанным методом, предпочтительно должно составлять менее 20%, более предпочтительно менее 18%, особенно предпочтительно менее 15%, наиболее предпочтительно менее 10%, прежде всего менее 8%. Преимущество предлагаемых в изобретении многослойных пленок состоит в том, что при переработке термоформованием их оптические свойства не ухудшается вовсе или ухудшается лишь в незначительной степени (в пересчете на постоянную толщину материала).

Предлагаемые в изобретении многослойные пленки пригодны для переработки термоформованием, прежде всего глубокой вытяжкой. Под выражением "пригодный для переработки глубокой вытяжкой" согласно изобретению подразумевается материал, который при тепловом воздействии на него способен к "глубокой вытяжке" в соответствующем устройстве, т.е. из которого под воздействием давления (и/или вакуума) можно формовать, например, открытую пластиковую емкость, предпочтительно лоток. Речь при этом идет о материале, который обладает термопластичными свойствами, благодаря которым он способен в нагретом состоянии пластически деформироваться, но который при комнатной температуре обладает достаточной формоустойчивостью, благодаря которой он до инициирования процесса усадки путем подвода тепла способен сохранять приданную ему глубокой вытяжкой форму (например, форму лотка).

Предлагаемая в изобретении многослойная пленка обладает способностью к термоусадке, при этом термоформование и термосваривание практически не влияют на первоначальную способность многослойной пленки давать усадку. Для придания предлагаемой в изобретении многослойной пленке подобной способности к термоусадке ее предпочтительно подвергать двухосной ориентационной вытяжке с кратностью вытяжки в продольном направлении предпочтительно в пределах от 1:3 до 1:5, более предпочтительно в пределах от 1:3,5 до 1:4,5, а в поперечном направлении - в пределах от 1:3 до 1:5, более предпочтительно в пределах от 1:3,5 до 1:4,5. Приведенные в настоящем описании данные о толщине отдельных слоев предлагаемой в изобретении многослойной пленки соответствуют толщине, которую конкретно указанный слой имеет после такой ориентационной вытяжки многослойной пленки в продольном и поперечном направлениях.

Для дальнейшего повышения износостойкости предлагаемой в изобретении пленки и ее прочности, т.е. для придания ей исключительно высоких механических свойств, таких как прочность на пробивание или прокалывание, один или все ее слои можно подвергать сшиванию между собой. Такое сшивание слоев пленки можно обеспечить путем радиационного сшивания под действием β-излучения (электронов высокой энергии). В качестве источника соответствующего излучения для радиационного сшивания слоев пленки можно использовать любую электронную пушку, работающую с разгоняющим напряжением в пределах от примерно 150 до примерно 300 кВ. Доза облучения при радиационном сшивании слоев пленки обычно составляет до 150 кГр, предпочтительно от 2 до 15 Мрад.

Общая толщина предлагаемой в изобретении многослойной пленки предпочтительно должна составлять по меньшей мере 60 мкм, более предпочтительно по меньшей мере 90 мкм, особенно предпочтительно по меньшей мере 180 мкм.

Предлагаемую в изобретении многослойную пленку предпочтительно изготавливать методом соэкструзии рукава с раздувом. Подобный метод хорошо известен. В этом отношении можно сослаться, например, на следующие публикации: A.L.Brody, K.S.Marsh, The Wiley Encyclopedia of Packaging Technology, изд-во Wiley-Interscience, 2-е изд., 1997; W.Soroka, Fundamentals of Packaging Technology, изд-во Institute of Packaging Professionals, 1995; J.Nentwig, Kunststoff-Polien, изд-во Hanser Fachbuch, 2000; S.E.M.Selke, Understanding Plastics Packaging Technology (Hanser Understanding Books), изд-во Hanser Gardner Publications, 1997. Предлагаемые в изобретении многослойные пленки можно изготавливать и иными обычными, известными из уровня техники методами.

При изготовлении предлагаемой в изобретении многослойной пленки предпочтительным методом соэкструзии рукава с раздувом полученный пленочный рукав предпочтительно непосредственно после его изготовления стягивать в двойную плоскую пленку и соединять друг с другом прилегающие друг к другу внутренние слои пленочного рукава, которые в готовой многослойной пленке являются субслоями (Ia) и (Ib), путем его нагрева до температуры не ниже температуры размягчения по Вика образующих их полимеров, при необходимости с приложением давления величиной до 2,5 бара в течение менее 1 с. В другом варианте внутренние слои пленочного рукава, которые в готовой многослойной пленке являются субслоями (Ia) и (Ib), можно соединять друг с другом клеем, при необходимости растворенным. Перед дальнейшей переработкой полученной таким путем многослойной пленки продольные края стянутого в двойную плоскую пленку пленочного рукава удаляют, предпочтительно отрезают, либо стянутый в двойную плоскую пленку пленочный рукав распарывают вдоль обеих его продольных сторон.

Используемые для изготовления предлагаемой в изобретении многослойной пленки, соответственно для выполнения отдельных ее слоев полимеры являются коммерчески доступными и достаточно давно известными продуктами. Обычно для изготовления предлагаемых в изобретении многослойных пленок такие полимеры в виде пеллетов или гранулятов при необходимости смешивают в традиционных смесительных устройствах и затем при расплавлении, предпочтительно с помощью экструдеров, подвергают дальнейшей переработке. Если предлагаемая в изобретении многослойная пленка предназначена для упаковывания пищевых продуктов, то все используемые для ее изготовления полимеры должны быть разрешены к применению для выполнения из них упаковок пищевых продуктов.

Предлагаемая в изобретении многослойная пленка особо пригодна для упаковывания в нее различных товаров, предпочтительно пищевых продуктов, особенно предпочтительно скоропортящихся пищевых продуктов. Предлагаемая в изобретении многослойная пленка пригодна для упаковывания в нее таких пищевых продуктов, как мясо, рыба, овощи, фрукты, молочные продукты, копчености, готовые блюда и их полуфабрикаты (требующие только термообработки), зерновые продукты, крупяные продукты, хлебобулочные изделия, а также для упаковывания других товаров, таких, например, как продукты медицинского назначения.

Еще одним объектом настоящего изобретения является применение термосвариваемой, пригодной для переработки термоформованием, термоусадочной предлагаемой в изобретении многослойной пленки для изготовления упаковки, соответственно по меньшей мере ее упаковочного элемента, предпочтительно упаковочного лотка, предпочтительно для пищевых продуктов. При изготовлении такой упаковки в предпочтительном варианте сначала из многослойной пленки путем термоформования изготавливают термоусадочный упаковочный лоток. При этом переработка предлагаемой в изобретении многослойной пленки термоформованием в основном не оказывает влияния на ее способность к термоусадке, в том числе, в частности, и на ее подвергаемом термоформованию участке.

Объектом изобретения является далее способ изготовления по меньшей мере упаковочного элемента, обладающего способностью к термоусадке и пригодного для термосваривания, предпочтительно упаковочного лотка, путем термоформования пригодной для переработки термоформованием, термосвариваемой, термоусадочной предлагаемой в изобретении многослойной пленки в условиях, в которых в основном не оказывается влияния на способность многослойной пленки к термоусадке на ее подвергаемом термоформованию участке.

В предпочтительном варианте термоформование многослойной пленки заключается в ее переработке глубокой вытяжкой. При переработке многослойной пленки этим методом ее можно подвергать глубокой вытяжке с различной кратностью, например, с кратностью в пределах от 1:2 до 1:5, предпочтительно 1:4,5. Известно, что толщину отдельных слоев многослойной пленки можно согласовывать с предполагаемой кратностью глубокой вытяжки с целью обеспечить в последующем и на подвергнутых глубокой вытяжке участках пленки наличие материала все еще достаточной толщины.

Объектом изобретения является также термоусадочный упаковочный элемент, предпочтительно упаковочный лоток, изготавливаемый путем термоформования из предлагаемой в изобретении многослойной пленки описанным выше способом.

Предлагаемую в изобретении многослойную пленку можно перерабатывать термоформованием, соответственно глубокой вытяжкой на традиционном, предназначенном для этого оборудования, соответственно на обычных, предназначенных для этого машинах. Более предпочтительно, однако, использовать для переработки предлагаемой в изобретении многослойной пленки термоформованием, т.е. для изготовления из нее термоформованием термосвариваемого, термоусадочного упаковочного элемента, предпочтительно упаковочного лотка, рассмотренное ниже устройство для изготовления упаковочных элементов, предпочтительно упаковочных лотков, глубокой вытяжкой. В этом отношении свойство предлагаемой в изобретении многослойной пленки в основном сохранять свою способность к термоусадке после процесса термоформования предпочтительно относится и к процессу термоформования многослойной пленки с помощью такого описанного ниже устройства для глубокой вытяжки.

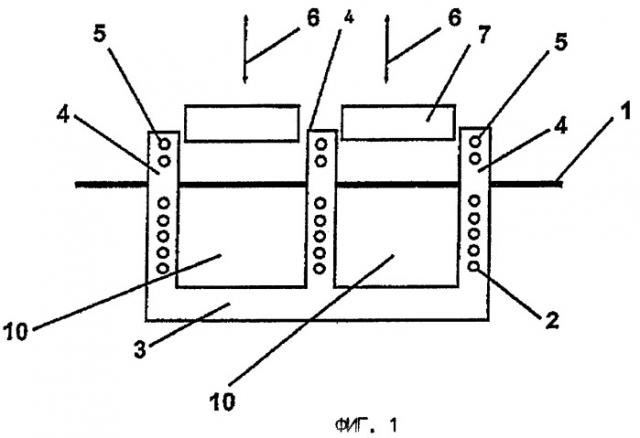

Ниже в качестве примера рассмотрено устройство для изготовления упаковочных лотков. Речь при этом идет об устройстве, которое предназначено для изготовления, например, предлагаемых в изобретении упаковочных лотков глубокой вытяжкой из предлагаемой в изобретении многослойной пленки в виде пленочного полотна и которое имеет форму для глубокой вытяжки, которая выполнена охлаждаемой в процессе глубокой вытяжки. Для охлаждения в процессе глубокой вытяжки форма для глубокой вытяжки в предпочтительном варианте снабжена охлаждающими средствами (системой охлаждения). Такие охлаждающие средства могут представлять собой, например, охлаждающие трубопроводы, которые расположены в зоне формы для глубокой вытяжки и по которым циркулирует охлаждающая среда, например, жидкий или газообразный охладитель.

В предпочтительном варианте устройство для глубокой вытяжки снабжено прижимным средством, позволяющим зажимать пленочное полотно между собой и формой для глубокой вытяжки. Пленочное полотно предпочтительно фиксировать прижимным средством до начала процесса глубокой вытяжки. В одном из предпочтительных вариантов подобное прижимное средство также снабжено охлаждающими средствами, которые можно подсоединять к тому же охлаждающему контуру, к которому подсоединена и форма для глубокой вытяжки, или же к другому охлаждающему контуру. Для применения в качестве охлаждающей среды при этом пригоден прежде всего хладагент, который используется, например, в холодильных шкафах и иных аналогичных холодильных системах.

В предпочтительном варианте по меньшей мере один охлаждающий контур выполнен регулируемым, например, в функции температуры, и благодаря этому позволяет всегда поддерживать температуру формы для глубокой вытяжки и/или прижимного средства на практически постоянном уровне.

В следующем предпочтительном варианте форма для глубокой вытяжки имеет нагревательное средство, наиболее предпочтительно нагревательную пластину, для нагрева пленочного полотна главным образом перед его глубокой вытяжкой. После нагрева пленочного полотна и наиболее предпочтительно перед его глубокой вытяжкой нагревательное средство вновь отводят от пленочного полотна и/или выключают во избежание перегрева пленочного полотна и во избежание необходимости отвода слишком большого количества тепла при охлаждении формы для глубокой вытяжки, соответственно прижимного средства. Нагрев пленочного полотна предпочтительно должен происходить локально очень целенаправленно с тем, чтобы пленочное полотно нагревалось только на требуемых участках и прежде всего не нагревалось на тех своих участках, которые в последующем необходимо охлаждать. Очевидно, что нагрев и охлаждение можно также выполнять одновременно во избежание нагрева определенных участков пленочного полотна при его нагреве и/или для уменьшения нежелательного нагрева этих участков пленочного полотна. Пленочное полотно предпочтительно сначала нагревать лишь частично и охлаждать до и в процессе глубокой вытяжки.

В следующем предпочтительном варианте устройство для глубокой вытяжки имеет средства для создания вакуума и/или повышенного давления, под действием которого пленочное полотно вдавливается, соответственно втягивается в форму для глубокой вытяжки и при этом принимает свою окончательную форму.

Подобное устройство для глубокой вытяжки пригодно прежде всего для изготовления предлагаемых в изобретении упаковочных лотков для упаковок из предлагаемых в изобретении многослойных пленок. В предпочтительном варианте такое устройство может быть компонентом упаковочной машины, предпочтительно формовочно-фасовочно-термозапечатывающей упаковочной машины.

С применением описанного выше устройства для глубокой вытяжки предлагаемое в изобретении пленочное полотно охлаждают при глубокой вытяжке и таким путем глубокой вытяжкой изготавливают из него пригодный для термосваривания, усадочный упаковочный лоток. При этом пленочное полотно предпочтительно зажимать или фиксировать перед процессом глубокой вытяжки. Предпочтительно далее нагревать пленочное полотно перед процессом глубокой вытяжки. Процессы нагрева и охлаждения пленочного полотна предпочтительно не должны совпадать во времени, при этом нагрев пленочного полотна предпочтительно должен предшествовать его охлаждению. Пленочное полотно предпочтительно частично нагревать до процесса глубок