Способ изготовления запечатанных упаковок, содержащих текучий пищевой продукт, и упаковочное оборудование для осуществления такого способа

Иллюстрации

Показать всеВ способе упаковку изготавливают из полотна упаковочного материала, перемещающегося по заданному пути, причем способ содержит нанесение напечатанной метки совмещения и нанесение повторяющегося рисунка линий сгиба на полотно в зависимости от положения метки. При этом дополнительно наносят новые ссылочные средства на полотно синхронно с нанесением повторяющегося рисунка линий сгиба, которые отличаются от рисунка, а затем выполняют одну или более последовательных операций на полотне на основе синхронизирующего импульса, создаваемого при детекции ссылочных средств. Упаковочное оборудование для осуществления способа содержит печатающее устройство для напечатания метки совмещения на полотне и фальцовочное устройство для нанесения рисунка линий сгиба на полотно в зависимости от положения метки. Оборудование дополнительно содержит средства создания новых ссылочных средств на полотне синхронно с нанесением рисунка линий сгиба, которые отличаются от рисунка, и средства управления одной или более последующими операциями на полотне на основе синхронизирующего импульса, создаваемого при детекции ссылочных средств. Группа изобретений обеспечивает повышение качества за счет уменьшения допусков между печатанием и фальцовкой. 2 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу изготовления запечатанных упаковок, содержащих текучий пищевой продукт, и к упаковочному оборудованию для осуществления такого способа.

Известно, что многие текучие пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатный соус и др., продают в упаковках их стерилизованного листового упаковочного материала.

Типичным примером таких упаковок является упаковка параллепипедной формы для жидких или текучих пищевых продуктов, известная как Тетра Брик Асептик (зарегистрированный товарный знак), которая изготавливается посредством сгибания и запечатывания слоистого листового упаковочного материала.

Данный упаковочный материал имеет многослойную структуру, по существу содержащую базовый слой для обеспечения жесткости и прочности, который может быть образован слоем волокнистого материала, например, бумаги, или полипропилена с минеральными наполнителями, и ряд слоев термосвариваемого пластика, например полиэтиленовой пленки, покрывающей обе стороны базового слоя.

В случае асептических упаковок для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой газо- и свето-барьерного материала, например алюминиевой фольги или пленки из поливинилового спирта (ПВС), который накладывается на слой термосвариваемого пластика, и в свою очередь покрывается другим слоем термосвариваемого пластика, образующим внутреннюю поверхность упаковки, по существу контактирующим с пищевым продуктом.

Как известно, упаковки данного вида изготавливаются на полностью автоматических упаковочных машинах из непрерывного полотна упаковочного материала, который может отрезаться для образования заготовок или уплотняться в продольном направлении для образования рукава упаковочного материала.

В последнем случае, на который в дальнейшем будет сделана ссылка без потери его общего смысла, полотно упаковочного материала загружается в упаковочную машину в виде бобины, с которой оно непрерывно разматывается и подается в асептическую камеру для стерилизации, например, посредством применения стерилизующего средства, такого как перекись водорода, которое впоследствии испаряется в результате нагревания, и/или посредством подвергания упаковочного материала воздействию излучения соответствующей длины волны и интенсивности.

Затем стерилизованное полотно сгибают в цилиндр и уплотняется в продольном направлении для образования, известным способом, непрерывного вертикального, запечатанного в продольном направлении рукава, который образует продолжение асептической камеры; данный рукав упаковочного материала непрерывно заполняется стерилизованным или обработанным в стерильных условиях текучим пищевым продуктом и затем подается в устройство для формования и запечатывания для образования отдельных упаковок.

Устройство для формования и запечатывания содержит пары зажимных приспособлений, которые циклически приводятся в контакт с рукавом для зажима и запечатывания ее в равномерно распределенных поперечных сечениях и для образования так называемых подушкообразных упаковок, соединенных с рукавом поперечными уплотнительными полосками.

Затем подушкообразные упаковки отделяют от рукава посредством отрезания связующих поперечных уплотнительных полосок и перемещаются к сгибающему устройству, где из них образуют соответствующие готовые упаковки, например имеющие форму параллелепипеда.

Для возможности сгибания полотна упаковочного материала, как во время формования, так и во время окончательного сгибания, на упаковочном материале на производственной линии выдавливают линии сгиба, т.е. бороздки или вмятины, образующие так называемый "рисунок фальцевания".

Более конкретно, полотно упаковочного материала изготавливается на установках, на которых картон, предварительно ламинированный картон или подобный материал, обычно включающий в себя слой бумаги, покрытый с одной стороны слоями термосвариваемого пластика и барьерного материала, подвергается ряду последовательных технологических операций, в том числе вышеуказанной операции фальцевания.

Типичными примерами последовательных технологических операций, выполняемых на полотне упаковочного материала на этой установке, являются:

- печатание повторяющегося схематического рисунка, обычно выполняемое во множестве последовательных печатающих узлов, например, один печатающий узел для печатания каждого цвета;

- штамповка повторяющего рисунка линий сгиба (фальцованного рисунка);

- перфорирование, рилевка или отрезание полотна материала посредством механических или лазерных устройств; и

- образование дополнительного слоя термосвариваемого пластика на напечатанной стороне.

Чтобы все отдельные операции как на установке, так и в упаковочной машине совмещались друг с другом, т.е. выполнялись на полотне в точных относительных положениях, на полотне должны быть предусмотрены метки совмещения.

В соответствии с известным способом данная задача решается посредством печатания первой и второй меток совмещения на полотне в первом печатающем узле. Первая метка совмещения используется в последовательных стадиях процесса переработки для определения действительного положения полотна для выполнения последовательных операций, таких как печатание остающихся цветов, фальцевание и лазерная обработка, механическое перфорирование, пробивание отверстий и др., если требуется. Вторая метка совмещения используется в упаковочной машине для контроля подачи рукава упаковочного материала и выполняемых с ним операций формования.

ЕР-В-0357841 раскрывает способ образования рилевочных линий в полотне упаковочного материала посредством лазерного устройства, которое приводится в действие посредством регистрации на указанном материале периодически повторяющейся напечатанной метки совмещения.

Напечатанные метки для определения продольного положения полотна материала используются уже давно, являются простыми для создания и легкими для считывания; фактически напечатанная метка является просто частью рисунка упаковки и, следовательно, не связана с дополнительными затратами. Однако тот факт, что метка является частью напечатанного рисунка, означает, что сама метка совмещения, например, не идеально совмещается с соответствующими линиями сгиба, поскольку стадии печатания и фальцевания являются двумя разными последовательными операциями в изготовлении полотна материала, и хотя относительные смещения между данными двумя операциями сводятся к минимуму, существуют специфические допуска в производственном процессе (допуска между печатанием и фальцовкой). Это может вызывать проблемы в последовательных упаковочных операциях, в которых упаковочный материал размещается в соответствии с напечатанными метками для сгибания по линиям сгиба.

Вообще использование напечатанной метки совмещения для последовательных операций подразумевает, что такие операции выполняются с ошибкой в определении положения, зависящей от технологических допусков, которые относится к напечатанной метке. Это означает, что любой результат последующей операции (напечатанное изображение, рисунок фальцевания, лазерный рисунок и др.) может иметь положительную или отрицательную ошибку определения положения относительно теоретического положения, определяемого напечатанной меткой; абсолютная величина ошибки находится в пределах максимальной величины, зависящей от технологических допусков. В случае, если две последовательные операции, которые имеют функциональное последствие при формовании и заполнении упаковок, такое как рисунок фальцевания и лазерный рисунок, происходят с ошибками в противоположных направлениях, цепочка допусков может создавать относительную ошибку между такими операциями, которая соответствует сумме величин допусков каждой отдельной операции.

Для устранения вышеуказанной относительной ошибки между операциями при выполнении рисунка фальцевания и лазерного рисунка в патенте США 6,046,427 было предложено обнаруживать датчиком (детектировать) положение линий сгиба на упаковочном материале при приведении в действие лазерного устройства. Данный способ позволяет устранить образование допусков между печатанием и фальцовкой, однако вносит другие проблемы.

В частности, если линия сгиба используется как "метка совмещения", то положение полотна материала в заданном, например продольном направлении может регистрироваться при условии, что такая линия сгиба точно установлена относительно других линий сгиба, образующих рисунок фальцевания. Для этого потребуется использование дополнительного ссылочного кода, например, напечатанного кода, для приведения в действие "считывающего окна" или в качестве альтернативы очень сложных датчиков.

Кроме того, такие датчики могут быть использованы для обнаружения линий сгиба на плоском материале в операциях переработки, но непригодны для использования в рукавной упаковочной машине, в которой существует:

- физическое пульсирующее перемещение текучего пищевого продукта в рукаве упаковочного материала во время операций заполнения и упаковки, обусловленное изменениями внутреннего давления;

- вертикальные смещения в направлении подачи рукава;

- смещения в горизонтальном направлении "поворот рукава"; и

- тяжелые рабочие условия, в которых будут вынуждены работать датчики.

Следовательно, необходимо создать дополнительные напечатанные метки, приспособленные для более легкого считывания в рукавной упаковочной машине или для использования других оптически считываемых признаков, таких как положение края полотна или предварительно ламинированные отверстия для открывающих устройств или продольное запечатывание рукава; однако данные признаки по вышеуказанным причинам являются трудно обнаруживаемыми и в любом случае требуют специальных датчиков.

Подводя итог, хотя предложение, содержащееся в патенте США 6,046,427, является эффективным для устранения допусков между печатанием и фальцовкой, оно также требует двух систем обнаружения: одной - для напечатанных или оптически обнаруживаемых признаков, другой - для линий сгиба.

Задачей настоящего изобретения является создание способа изготовления запечатанных упаковок, содержащих текучий пищевой продукт, который устраняет вышеуказанные недостатки известного уровня техники.

Данная задача решается способом по п.1 формулы изобретения.

Другой задачей изобретения является создание упаковочного оборудования для осуществления такого способа.

Данная задача решается посредством упаковочного оборудования по п.11 формулы изобретения.

Ниже в качестве примера описаны два предпочтительных неограничивающих варианта осуществления настоящего изобретения со ссылкой на прилагаемые чертежи, в которых:

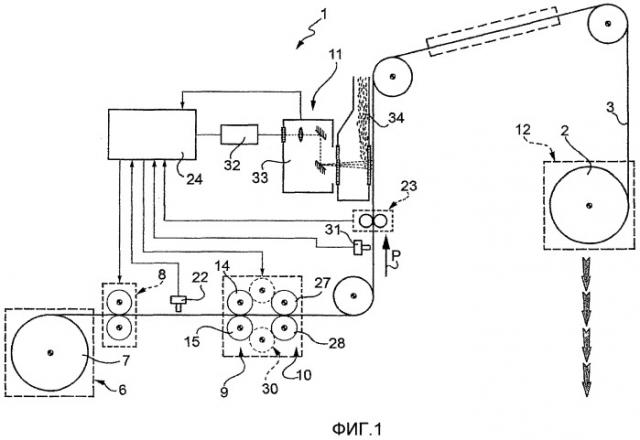

Фиг.1 - схематичный вид установки для осуществления способа по изобретению на полотне упаковочного материала;

Фиг.2 - схематичный вид формующей/заполняющей машины для получения запечатанных упаковок из полотна упаковочного материала, изготовленных на установке по фиг.1;

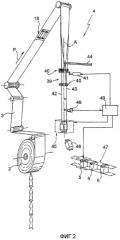

Фиг.3 - вид в увеличенном масштабе часть полотна упаковочного материала по фиг.1 и 2;

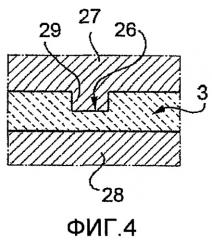

Фиг.4 - увеличенный вид в сечении детали установки по фиг.1;

Фиг.5 - схематичный вид другого варианта установки для осуществления способа по изобретению на полотне упаковочного материала; и

Фиг.6 - вид в увеличенном масштабе части полотна упаковочного материала по фиг.5.

На фиг.1 позицией 1 обозначена в целом установка для производства бобин 2 полотна упаковочного материала 3, используемого в формующей/заполняющей машине 4 (фиг.2) для производства запечатанных упаковок 5 с текучими пищевыми продуктами.

Установка 1 и машина 4 последовательно расположены на производственной линии для получения запечатанных упаковок 5 из исходного полотна упаковочного материала, подаваемого по заданному пути Р.

Установка 1 по существу содержит разматывающее устройство 6, в которое загружаются бобины 7 исходного полотна материала, ряд обрабатывающих устройств 8, 9, 10, 11, подробно описанных ниже и расположенных вдоль пути Р, и устройство 12 для намотки, в котором формируются бобины 2 готового полотна упаковочного материала 3.

Первым обрабатывающим устройством является печатающее устройство 8, известное по себе и приспособленное для печатания на полотне упаковочного материала 3 метки 13 совмещения (фиг.3), которая используется для определения действительного положения полотна в следующем устройстве 9. Метка 13 совмещения повторяется вдоль полотна упаковочного материала 3 с шагом R (фиг.3), соответствующим длине полотна (длине оттиска), которая необходима для производства упаковки 5.

В варианте осуществления, проиллюстрированном на фиг.3, который является только возможным неограничивающим примером, метка 13 совмещения состоит из прямой линии, проходящей перпендикулярно пути Р и имеющей заданную длину и толщину. Как показано на фиг.3, метка 13 совмещения расположена в середине нижнего края длины оттиска полотна упаковочного материала 3.

Следующим обрабатывающим устройством является фальцовочное устройство 9, в котором полотно упаковочного материала 3 подается между двумя фальцующими валиками 14, 15, имеющими, например, дополняющие фальцовочные профили (не проиллюстрированы), т.е. выступающие ребра на одном валике и канавки на другом, которые локально отслаивают полотно упаковочного материала 3 вдоль заданных линий, образующих повторяющийся рисунок 18 линий сгиба, обычно называемый "рисунком фальцевания".

Каждый рисунок 18 фальцевания (фиг.3) содержит, как известно, множество продольных линий 19 сгиба, соответствующих вертикальным углам готовых упаковок, и множество поперечных линий 20 сгиба, соответствующих горизонтальным углам упаковки, и основание участков поперечного запечатывания или "ребер".

Наклонные линии 21 сгиба, преимущественно расположенные под углом 45°, но также имеющиеся и под другими углами, относительно продольного направления, видны в верхней и нижней частях рисунка 18 фальцевания и образуют откидные части упаковки.

Положение полотна упаковочного материала 3 в фальцовочном устройстве 9 определяется датчиком 22, который считывает метки 13 совмещения. В примере, проиллюстрированном в прилагаемых чертежах, скорость полотна упаковочного материала 3 измеряется инкрементным круговым датчиком 23 положения (известным по себе), используя периферийную скорость валиков, расположенных в нем, или посредством бесконтактного измерительного устройства, например лазерного доплеровского анемометра (не показан).

Подача полотна в фальцовочное устройство 9 и, следовательно, совмещение рисунка 18 фальцевания управляется блоком 24 управления, реагирующего на сигналы датчиков 22 и 23.

Поскольку печатающее устройство 8 и фальцовочное устройство 9 выполняют разные последовательные операции на полотне упаковочного материала 3, точное совмещение между каждой меткой 13 совмещения и соответственными линиями сгиба 19, 20, 21 не может быть обеспечено вследствие специфических допусков в технологическом процессе (допусков между печатанием и фальцовкой), как описано выше.

Чтобы допуска между печатанием и фальцовкой не оказывали существенного влияния на последующие операции, выполняемые на этой установке и даже в упаковочной машине 4, следующей технологической установкой является устройство 10 для нанесения на полотно упаковочного материала 3 новых меток 26 совмещения, которые отличаются от линий сгиба 19, 20, 21 и точно с ними согласованы; причем, предпочтительно, это устройство 10 синхронизировано с фальцовочным устройством 9, так что метки совмещения наносят во время операции фальцевания, выполняемой фальцовочным устройством 9.

В показанном примере устройство 10 содержит два накатных валика 27, 28, между которыми подается полотно упаковочного материала 3. В соответствии с вариантом, показанным на фиг.1, синхронизация между устройством 10 для нанесения новых меток и фальцовочным устройством 9 обеспечивается механическим соединением между двумя парами валиков 14, 15 и 27, 28, например, посредством зубчатой передачи 30 (схематично показанной на фиг.1 штриховой линией).

Предпочтительно, как подробно показано на фиг.4, накатные валики включают в себя валик 27, содержащий выступающие в радиальном направлении ребра 29, и опорный валик 28, который является целиком цилиндрическим, т.е. без любой соответствующей выемки. Благодаря данной конфигурации накатных валиков 27, 28 получаемая в результате метка 26 совмещения образуется линиями сжатия, т.е. линиями, прижатыми только на одной стороне полотна упаковочного материала 3.

В качестве альтернативы метка 26 совмещения может быть получена посредством использования обычной технологии печати, такой как технология, используемая в печатающем устройстве 8, или посредством охватываемого и охватывающего фальцовочных валиков, таких как валики, используемые в фальцовочном устройстве 9.

В варианте осуществления, проиллюстрированном на фиг.3, метка 26 совмещения расположена в одном из нижних углов длины оттиска полотна упаковочного материала 3 и включает четыре наклонные линии, параллельные попарно и образующие два перекрестия, которые смещены друг от друга в направлении подачи полотна, т.е. вдоль пути Р.

Следующим обрабатывающим устройством является лазерное устройство 11, способное изменять структуру, подобно резке, перфорированию, фальцеванию или штамповке, полотна упаковочного материала 3 посредством его локального испарения с использованием управляемого лазерного луча, способного перемещаться из фиксированной точки в по меньшей мере двух перпендикулярных направлениях.

Операция, выполняемая лазерным устройством 11, образует повторяющийся лазерный рисунок (не показан) на полотне упаковочного материала 3 и основана на синхронизирующем импульсе, сформированном в результате регистрации положения периодически повторяющейся метки 26 совмещения посредством датчика 31.

Более конкретно, лазерным устройством 11 управляет блок 24 управления в зависимости от положения меток 26 совмещения, обнаруженного датчиком 31, а также от скорости полотна упаковочного материала 3, обнаруженной инкрементным датчиком 23 положения.

Лазерное устройство 11 в основном содержит лазерный источник 32 для генерирования лазерного луча и сканер 33 (хорошо известный по сути в данной области техники), включающий в себя подвижные зеркала и линзы, для преломления лазерного луча, по меньшей мере, в двух перпендикулярных направлениях таким образом, чтобы создавать требуемый рисунок.

Кроме того, рядом с участком обработки полотна упаковочного материала 3 показано устройство 34 для удаления паров, посредством которого удаляются пары, образующиеся в результате локального испарения.

Установка 1 может включать одно или более дополнительных технологических устройств, например, дополнительное печатающее устройство (известное по себе и не показанное) для печатания повторяющегося рисунка 35 (фиг.3) на полотне упаковочного материала 3, и ламинатор (известный по себе и не показанный) для создания термопластичного слоя на одной или обеих сторонах полотна упаковочного материала 3, а также для нанесения газо- и свето-барьерного слоя, если такой имеется, например, слоя алюминиевой фольги. Для данных операций метки 26 совмещения также используются в качестве ссылочных средств.

В соответствии с непроиллюстрированным возможным альтернативным вариантом устройство для печатания повторяющегося схематичного рисунка 35 может быть также размещено в качестве первого устройства в комбинации с устройством 8 для печатания меток 13 совмещения.

В свете вышесказанного, способ изготовления полотна упаковочного материала 3 на установке 1 включает стадии:

- получения напечатанных меток 13 совмещения на полотне упаковочного материала 3;

- нанесения повторяющегося рисунка 18 линий сгиба 19, 20, 21 на полотно упаковочного материала 3 в зависимости от положения напечатанных меток 13 совмещения;

- нанесения меток 26 совмещения на полотно упаковочного материала 3 в синхронизации со стадией нанесения повторяющегося рисунка 18 линий сгиба 19, 20, 21; и

- выполнение последовательных операций, таких как лазерная операция, операция печатания рисунка и ламинирование, на полотне упаковочного материала 3 на основе синхронизирующего импульса, создаваемого при детекции меток 26 совмещения.

Затем полотно упаковочного материала 3 используют в формовочной/заполняющей машине 4, схематично проиллюстрированной на фиг.2, для создания асептических упаковок 5; в частности, полотно упаковочного материала 3 разматывается с бобины 2 и подается вдоль пути Р через асептическую камеру (не показана), где она стерилизуется, и через агрегат 39 (схематично показанный на фиг.2 и подробно описанный, например, в ЕР-А-1116659, содержание которого включено в данное описание путем ссылки), посредством которого он постепенно сгибается в цилиндр и уплотняется для образования известным способом непрерывного вертикального рукава 42, имеющего ось А, коаксиальную пути Р, и продольный шов 43, параллельный данной оси.

Вкратце, агрегат 39 содержит ряд формующих узлов 40 (для простоты на фиг.2 показаны только два из них), размещенных последовательно вдоль вертикального участка пути Р, и каждый из которых образован из фальцевальных валиков, которые имеют оси, перпендикулярные такому вертикальному участку пути Р и образуют соответствующие принудительные каналы для упаковочного полотна материала 3, сечение которых постепенно изменяется от разомкнутой С-образной формы до по существу круглой формы.

Как показано на фиг.2, один из формующих узлов 40 может поворачиваться вокруг своей оси посредством привода 41 для регулирования углового положения рукава 42 относительно оси А.

Затем рукав 42 упаковочного материала непрерывно заполняется текучим пищевым продуктом посредством известного заполняющего устройства 44 и затем подается в устройство 45 для формования и поперечного запечатывания (схематично показанную на фиг.2 и подробно описанную, например, в ЕР-А-1325868, содержание которого включено в данный документ путем ссылки), в которой он захватывается между парой зажимных приспособлений (не показаны), которые уплотняют рукав в поперечном направлении для образования подушкообразных упаковок 46.

Затем упаковки 46 отделяют друг от друга посредством разрезания участка запечатывания между упаковками и подаются в устройство 47 для окончательного сгибания, где они механически складываются для образования готовых упаковок 5.

Упаковки 5 получаются посредством сгибания материала вдоль линий сгиба 19, 20, 21 и посредством управления подачей материала и угловым положением рукава 42 (точнее, угловым положением продольного шва 43 рукава 42) относительно оси А посредством датчика 48 для "считывания" меток 26 совмещения, расположенных на материале с интервалами R.

Более конкретно, блок 49 управления принимает сигнал положения из датчика 48 и генерирует, известным способом, по меньшей мере, первый управляющий сигнал для агрегата 39, для точного размещения рукава 42 относительно его оси А посредством привода 41, второй управляющий сигнал для устройства 45 для формования и поперечного запечатывания для точного расположения каждой длины оттиска упаковочного материала (т.е. каждого рисунка линий сгиба 19, 20, 21, каждого рисунка, создаваемого в лазерном устройстве 11, и каждого схематичного рисунка) относительно зажимных приспособлений для захвата и запечатывания, и третий управляющий сигнал для устройства 47 окончательного сгибания, для точного сгибания подушкообразных упаковок 46 вдоль линий сгиба 19, 20, 21.

С учетом вышеуказанного настоящее изобретение, описанное и проиллюстрированное со ссылкой на фиг.1-4, позволяет достичь следующих преимуществ по сравнению с известным уровнем техники.

Каждая метка 26 совмещения находится в точном совмещении с соответствующим рисунком 18 линий сгиба 19, 20, 21, поскольку соответственные операции для нанесения тех и других синхронизированы друг с другом. Кроме того, поскольку управление последующими за этим операциями на установке 1, а также в упаковочной машине 4 осуществляется в зависимости от обнаруженного положения меток 26 совмещения, допуск между каждой напечатанной меткой 13 и соответствующим рисунком 18 фальцевания не влияет на изготовление полотна упаковочного материала 3 и упаковок 5.

Кроме того, способ по изобретению позволяет использовать ссылочные средства (метки 26 совмещения), приспособленные для легкого обнаружения без необходимости считывания линии сгиба, которое на практике является сложной задачей и обязательно потребует очень сложных и дорогостоящих датчиков; это имеет особое преимущество в случае операций, выполняемых в рукавной упаковочной машине, в которой, в отличие от линий сгиба, метки 26 совмещения могут легко считываться, не требуя "внешнего" ориентира или вспомогательных признаков для полного установления продольного и поперечного положения упаковочного материала его скорости.

В частности, в упаковочной машине 4 метки 26 совмещения могут использоваться, например, как ссылочные средства для обеспечения корректировки положения каждой длины оттиска упаковочного материала в вертикальном направлении относительно зажимных приспособлений для захвата и запечатывания устройства 45 для формования и поперечного запечатывания (корректировки рисунка) и для корректировки углового положения рукава 42 упаковочного материала относительно его оси А (корректировки закручивания рукава).

Кроме того, способ по изобретению поддерживает концепцию фальцевания предварительного отпечатанного материала для получения точной печати также и в линиях сгиба 19, 20, 21, вдоль которых упаковочный материал впоследствии механически складывается для образования упаковок 5.

И наконец, способ по изобретению поддерживает высокую гибкость посредством обеспечения использования различных технологий для выполнения ссылочных средств, используемых во всех последующих операциях (меток 26 совмещения) и различных технологий для считывания признаков.

Фиг.5 и 6 соответственно относятся к возможным другим вариантам установки и меток совмещения, используемых в качестве ориентира в операциях после нанесения рисунка 18 фальцевания на полотно упаковочного материала 3. Такие варианты установки и меток совмещения в дальнейшем будут обозначены позициями 1' и 26' и будут описаны только в отношении их отличий от установки 1 и меток 26 совмещения; там, где это возможно, одинаковые позиции будут использоваться для обозначения составных элементов, соответствующих или эквивалентных уже описанным элементам.

В частности, на установке 1' полотно упаковочного материала 3, прежде чем оно попадает на фальцовочное устройство 9, подается в дополнительное печатающее устройство 50, в которой прозрачный или одноцветный участок 51 полотна 3 (фиг.6) печатается светочувствительными чернилами в позиции, в которой впоследствии будет нанесена часть рисунка 18 фальцевания.

В соответствии с не проиллюстрированным возможным альтернативным вариантом данная операция может также выполняться совместно с операцией печатания повторяющегося схематичного рисунка 35 и/или операцией печатания метки 13 совмещения.

После того как полотно упаковочного материала 3 фальцуется в фальцовочном устройстве 9, часть рисунка 18 фальцевания, находящаяся на напечатанном участке 51, подсвечивается устройством 52 освещения, использующим лазерный источник или другой источник света. Таким образом, часть рисунка 18 фальцевания, находящаяся на напечатанном участке 51, активируется, например, может изменить цвет, и может быть легко обнаружена датчиком 31.

Активированная зона напечатанного участка 51 образует новую метку 26' совмещения, которая будет использована в качестве ориентира для выполнения последующих операций.

К тому же в данном случае метка 26' совмещения неизбежно образуется в синхронизации со стадией нанесения рисунка 18 фальцевания.

Кроме того, метка 26' совмещения образует ссылочный элемент, который явно отличается от рисунка 18 фальцевания. Другими словами, метку 26' совмещения можно легко отличить от остальной части рисунка 18 фальцевания без использования сложных датчиков.

В соответствии с не проиллюстрированным возможным альтернативным вариантом печатающее устройство 50 может быть использовано для печатания участка 51 полотна 3 чернилами, чувствительными к давлению. В данном случае активирование чернил будет происходить в результате нанесения рисунка 18 фальцевания на напечатанный участок 51, следовательно, без необходимости устройства 52 освещения.

Вариант осуществления, проиллюстрированный со ссылкой на фиг.5 и 6, и вышеуказанный альтернативный вариант позволяют достичь указанных ниже преимуществ.

К тому же в данном случае, как указано в части, относящейся к варианту осуществления, проиллюстрированному на фиг.1-4, каждая метка 26' совмещения находится в точном совмещении с соответствующим рисунком 18 линий сгиба 19, 20, 21, определяемая профилем части такого рисунка 18.

В отличие от считывания линии сгиба, для обнаружения меток 26' с активированными чернилами могут использоваться обычные фотодиодные датчики. Это имеет особое преимущество в случае операций, выполняемых в рукавной упаковочной машине, в которой метки 26' совмещения могут легко обнаруживаться датчиками.

Очевидно, что в способе и упаковочном оборудовании, описанных и показанных в данном документе, возможны различные изменения без выхода их объема изобретения, определяемого прилагаемой формулой.

1. Способ изготовления запечатанных упаковок (5), содержащих текучий пищевой продукт, из полотна упаковочного материала (3), перемещающегося по заданному пути (Р), причем указанный способ включает следующие стадии:- обеспечение напечатанной метки (13) совмещения на указанном полотне упаковочного материала (3) и- нанесение повторяющегося рисунка (18) линий сгиба (19, 20, 21) на указанное полотно упаковочного материала (3) в зависимости от положения указанной напечатанной метки (13) совмещения;отличающийся тем, что дополнительно включает следующие стадии:- создание новых ссылочных средств (26, 26′) на указанном полотне упаковочного материала (3) в синхронизации с указанной стадией нанесения повторяющегося рисунка (18) линий сгиба (19, 20, 21), причем указанные новые ссылочные средства (26, 26′) отличаются от указанного рисунка (18) линий сгиба (19, 20, 21); и- выполнение одной или более последовательных операций на указанном полотне упаковочного материала (3) на основе синхронизирующего импульса, создаваемого при детекции указанных новых ссылочных средств (26, 26′).

2. Способ по п.1, в котором указанная стадия создания указанного нового ссылочного средства (26') включает стадию:- печатания участка (51) указанного полотна упаковочного материала (3) чернилами, чувствительными к давлению, или светочувствительными чернилами и- активирования указанных чернил в части указанного рисунка (18) линий сгиба (19, 20, 21), находящейся на указанном напечатанном участке (51).

3. Способ по п.2, в котором используются чернила, чувствительные к давлению, причем активирование указанных чернил осуществляется в результате нанесения линий сгиба (19, 20, 21) на напечатанный участок (51).

4. Способ по п.2, в котором используются светочувствительные чернила, причем активирование указанных чернил осуществляется посредством освещения части рисунка (18) линий сгиба (19, 20, 21), находящейся на напечатанном участке (51).

5. Способ по п.1, в котором нанесение рисунка (18) линий сгиба (19, 20, 21) на указанное полотно упаковочного материала (3) выполняется первыми рабочими средствами (14, 15), причем указанное новое ссылочное средство (26) наносится на указанное полотно упаковочного материала (3) вторыми рабочими средствами (27, 28), синхронизированными с указанными первыми рабочими средствами (14, 15).

6. Способ по п.5, в котором указанные последующие операции включают по меньшей мере одну операцию резки, перфорирования, фальцевания или штампования рисунка на указанном полотне упаковочного материала (3) посредством локального испарения этого материала посредством по меньшей мере одного управляемого лазерного луча, способного перемещаться из фиксированной точки в по меньшей мере двух перпендикулярных направлениях.

7. Способ по п.5, в котором указанные последующие операции включают операции постепенного сгибания указанного полотна упаковочного материала (3) в цилиндр и его продольного запечатывания с образованием вертикального рукава (42), непрерывно заполняемого указанным текучим пищевым продуктом, причем поворотом рукава относительно оси (А) рукава во время указанных операций сгибания в цилиндр и продольного запечатывания управляют в зависимости от обнаруженного положения указанных новых ссылочных средств (26, 26′).

8. Способ по п.5, в котором указанные последующие операции включают операции захвата, запечатывания и отрезания указанного рукава (42) упаковочного материала вдоль поперечных участков для образования подушкообразных упаковок (46), причем подачей материала во время указанных операций захвата, запечатывания и отрезания управляют в зависимости от обнаруженного положения указанных новых ссылочных средств (26, 26′).

9. Способ по п.8, в котором указанные последующие операции включают операции дополнительного сгибания указанных подушкообразных упаковок (46) вдоль указанных линий сгиба (19, 20, 21) в зависимости от обнаруженного положения указанных новых ссылочных средств (26, 26′).

10. Способ по любому из пп.5-9, в котором нанесение указанного нового ссылочного средства (26) выполняется посредством прессования заданного рисунка на по меньшей мере одной стороне указанного полотна упаковочного материала (3).

11. Упаковочное оборудование для производства запечатанных упаковок (5), содержащих текучий пищевой продукт, из полотна упаковочного материала (3), перемещающегося по заданному пути (Р), причем указанное оборудование содержит:- печатающее устройство (8) для обеспечения напечатанной метки (13) совмещения на указанном полотне упаковочного материала (3) и- фальцовочное устройство (9) для нанесения рисунка (18) линий сгиба (19, 20, 21) на указанное полотно упаковочного материала (3) в зависимости от положения указанной напечатанной метки (13) совмещения;отличающееся тем, что дополнительно включает:- средства (50, 52, 9; 10) создания новых ссылочных средств (26, 26′) на указанном полотне упаковочного материала (3) в синхронизации с нанесением указанного рисунка (18) линий сгиба (19, 20, 21), причем указанные новые ссылочные средства (26, 26′) отличаются от указанного рисунка (18) линий сгиба (19, 20, 21); и- средства (24, 49) управления одной или более последующими операциями на указанном полотне упаковочного материала (3) на основе синхронизирующего импульса, создаваемого при детекции указанных новых ссылочных средств (26, 26′).

12. Упаковочное оборудование по п.11, в котором указанные средства для создания включают устройство (50) для печатания участка (51) указанного полотна упаковочного материала (3) чернилами, чувствительными к давлению, или светочувствительными чернилами и средства (52, 9) активирования указанных чернил в части указанного рисунка (18) линий сгиба (19, 20, 21), находящейся на указанном напечатанном участке (51).

13. Упаковочное оборудование по п.12, в котором используются чернила, чувствительные к давлению, причем указанные средства активирования чернил образованы указанным фальцовочным устройством (9).

14. Упаковочное оборудование по п.12, в котором используются светочувствительные чернила, причем указанные средства активирования чернил образованы средством (52) освещения, воздействующим на часть рисунка (18) линий сгиба (19, 20, 21), находящуюся на напечатанном участке (51).

15. Упаковочное оборудование по п.11, в котором указанное фальцовочное устройство (9) включает первые рабочие средства (14, 15) для нанесения указанного рисунка линий сгиба (19, 20, 21) на указанное полотно упаковочного материала (3), причем указанные средства (10) создания новых ссылочных ср