Ограничитель нагрузки грузоподъемного крана

Иллюстрации

Показать всеИзобретение относится к подъемно-транспортной технике для управления и защиты от перегрузок грузоподъемных кранов. Ограничитель нагрузки грузоподъемного крана содержит управляющее устройство (УУ) на основе микроконтроллера (МК), тензорезисторный датчик усилия (ДУ), установленный в одном из шарнирных узлов крюковой подвески, линию связи (ЛС) между ДУ и УУ и систему питания УУ и ДУ. ДУ содержит упругий силовоспринимающий элемент в виде пустотелой оси блоков крюковой подвески и расположенную внутри силовоспринимающую часть с тензопреобразователями, соединенными в электрический мост (ЭМ). ДУ снабжен расположенным в полости упругого элемента блоком обработки сигналов (БОС) с измерительной диагонали ЭМ, выполненным на основе МК, снабженного аналого-цифровым преобразователем, и автономным источником питания ЭМ и БОС. ЛС между ДУ и УУ проводная и беспроводная и включает в себя два приемопередающих модуля, подключенные через ЛС к ДУ и УУ и связанные между собой с помощью радиоканала передачи данных с электропитанием одного из них от автономного источника питания, а другого - от УУ. Решение направлено на повышение точности срабатывания ограничителя и повышение надежности передачи данных. 12 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к области подъемно-транспортной техники и может быть использовано в системах управления и защиты от перегрузок грузоподъемных кранов.

Известен ограничитель нагрузки грузоподъемного крана, содержащий управляющее устройство на основе микроконтроллера, тензорезисторный датчик усилия, установленный в шарнирном узле крюковой подвески и подключенный к управляющему устройству с помощью общего проводного или беспроводного последовательного интерфейсного канала, и систему питания управляющего устройства и датчика усилия. Датчик усилия состоит из двух силоизмерительных блоков, каждый из которых имеет силовоспринимающий элемент, образующий опору соответствующего конца оси блоков крюковой подвески, и преобразователь радиальных усилий в электрические сигналы, при этом оба силоизмерительных блока подключены к одному управляющему устройству (RU 96366 U1, 27.07.2010).

Такое техническое решение позволяет повысить точность измерения нагрузки без снижения прочности оси блоков крюковой подвески. Кроме того, согласно данной полезной модели, каждый из силоизмерительных блоков может быть выполнен с возможностью измерения радиальных усилий в двух взаимоперпендикулярных направлениях X и Y, что дополнительно повышает точность измерения нагрузки за счет геометрического суммирования в управляющем устройстве выходных сигналов силоизмерительных блоков и повышает тем самым точность срабатывания ограничителя нагрузки грузоподъемного крана. Однако такие датчики обычно крепятся на щечки крюковой подвески, в которых установлена ось. Щечки эти также подвержены деформации при нагружении оси и датчиков, а поскольку щечки изготавливаются из обычной стали, не обладающей свойствами, необходимыми для датчиков (температурная стабильность, повторяемость, малый гистерезис и т.д.), то неконтролируемые деформации этих щечек приводят к появлению дополнительных нагрузок на датчик и, следовательно, к дополнительным ошибкам. Может оказаться так, что после нагружения оси и последующего снятия нагрузки датчики, закрепленные на щечках, окажутся нагруженными остаточными деформациями щечек и будут выдавать сигнал о фиктивном нагружении оси. Возможно, существуют мероприятия по борьбе с этим явлением, однако в материалах патента на эту тему нет соответствующих рекомендаций.

Известен также ограничитель нагрузки грузоподъемной машины, содержащий управляющее электронное пороговое устройство, к входу которого подключен выход датчика усилия, включающего в себя упругий элемент в форме полого цилиндра, имеющего концевые опорные части, закрытые с торцов заглушками, изолирующими полость упругого элемента от воздействия внешней среды, и расположенную между концевыми опорными частями силовоспринимающую часть с закрепленными на ней тензопреобразователями, соединенными в электрический мост, сигнал с которых непосредственно поступает на электронное пороговое устройство, и систему питания датчика усилия и управляющего устройства. Упругий элемент установлен на поверхности грузоподъемной машины в зоне действия измеряемых нагрузок, тензопреобразователи установлены на внутренней поверхности цилиндра, а управляющее электронное пороговое устройство расположено во внутренней полости цилиндра (RU 2081809 С1, 20.06.1997).

Установка тензопреобразователей на внутреннюю поверхность полого цилиндра не дает никаких особых преимуществ с точки зрения повышения точности датчика силы, но заметно усложняет и удорожает операцию их наклейки, так как требует разработки и изготовления специального приспособления (оправки), с возможностью создания определенного усилия прижатия тензопреобразователей к внутренней поверхности полого цилиндра. Кроме того, размещение всего ограничителя внутри оси создает целый ряд дополнительных совершенно необязательных проблем. Это и трудности, связанные с ремонтом и обслуживанием, считыванием информации из регистратора параметров, который в материалах данного патента вообще не упоминается, хотя является обязательным для всех современных ограничителей. Говорить об установке такого ограничителя в ось блоков крюковой подвески вообще нет смысла, так как крюковая подвеска является подвижным узлом грузоподъемного крана, и сразу возникают проблемы, связанные с передачей сигналов ограничителя на исполнительные устройства грузоподъемного крана и питанием ограничителя. Между тем именно установка такого датчика в ось крюковой подвески позволила бы напрямую измерять вес груза без всяких пересчетов и учета КПД полиспаста.

Наиболее близким к заявленному изобретению по совокупности существенных признаков является ограничитель нагрузки гидравлического грузоподъемного крана, содержащий управляющее устройство на основе микроконтроллера, тензорезисторный датчик усилия, установленный в одном из шарнирных узлов крюковой подвески и выполненный в виде вставки в ось блоков крюковой подвески, линию связи между датчиком усилия и управляющим устройством, и систему питания управляющего устройства и датчика усилия (RU 90773 U1, 20.01.2010).

Несмотря на возможность непосредственного измерения массы поднимаемого груза при выполнении датчика усилия в виде вставки в ось блоков крюковой подвески изготовление и установка датчика представляют на сегодняшний день очень сложную и еще не решенную техническую задачу. В оси блоков крюковой подвески у грузоподъемных кранов, находящихся в эксплуатации, нет никаких отверстий. Для того чтобы просверлить в оси отверстие с весьма малыми допусками, ее необходимо демонтировать с грузоподъемного крана и выполнять операцию сверления в производственных условиях на весьма качественном и высокоточном оборудовании. Очень высокие требования предъявляются и к точности изготовления самого датчика усилия. А самая большая проблема заключается в установке датчика в ось, так как датчик после установки в ось должен составлять одно целое с осью и точно воспроизводить все возможные деформации оси. К сожалению, в описании этого датчика данный вопрос не освещен, а без его решения изготовление такого датчика не имеет никакого смысла. Подтверждением этого является тот факт, что датчики усилия в виде вставки в ось шарнирного узла кранового оборудования не выпускаются не только серийно, но до сих пор неизвестно ни одного даже опытного образца, надежно работающего. Серьезным препятствием на пути создания такого датчика является то, что оси шарнирных узлов кранного оборудования изготавливаются из обычной стали, которая не обладает свойствами, необходимыми при измерениях деформаций (температурная стабильность, повторяемость, малый гистерезис и т.д.), поэтому даже при решении проблемы установки датчика усилия в ось блоков крюковой добиться стабильности и точности его показаний при использовании «штатных» осей крана будет невозможно.

Задачей, на решение которой направлено заявленное изобретение, является разработка ограничителя нагрузки грузоподъемного крана, обеспечивающего прямое измерение веса груза на грузозахватном органе, с повышенной надежностью передачи данных между датчиком усилия и управляющим устройством. Другой задачей, на решение которой направлено заявленное изобретение, является разработка эффективного, простого в эксплуатации датчика усилия, обеспечивающего достаточно высокую точность при уменьшенных затратах на изготовление и минимальном контроле за силовоспринимающим элементом и тензопреобразователями в процессе эксплуатации. Еще одной задачей заявленного изобретения является создание датчика усилия с повышенной вибростойкостью и имеющего повышенную защиту от воздействия внешней среды. Дополнительные решаемые задачи и преимущества заявленного изобретения будут понятны из последующего описания.

Поставленные технические задачи решаются тем, что в ограничителе нагрузки грузоподъемного крана, содержащем управляющее устройство на основе микроконтроллера, тензорезисторный датчик усилия, установленный в одном из шарнирных узлов крюковой подвески, линию связи между датчиком усилия и управляющим устройством и систему питания управляющего устройства и датчика усилия, согласно изобретению датчик усилия включает в себя упругий силовоспринимающий элемент, в качестве которого использована пустотелая ось блоков крюковой подвески, включающая в себя концевые опорные части, закрытые с торцов заглушками, изолирующими полость упругого элемента от воздействия внешней среды, и расположенную между ними силовоспринимающую часть с закрепленными на ней тензопреобразователями, соединенными в электрический мост, при этом датчик усилия снабжен расположенным в полости упругого элемента блоком обработки сигналов с измерительной диагонали электрического моста, выполненным на основе микроконтроллера, снабженного встроенным или внешним аналого-цифровым преобразователем, к входу которого подключен выход электрического моста, и автономным источником питания электрического моста и блока обработки сигналов, а линия связи между датчиком усилия и управляющим устройством выполнена комбинированной, с проводной и беспроводной передачей данных, и включает в себя два приемопередающих модуля, подключенные через локальные проводные линии связи в виде переходных кабелей к датчику усилия и управляющему устройству и связанные между собой с помощью радиоканала передачи данных, с электропитанием одного из них от автономного источника питания, а другого - от управляющего устройства.

Достижению технического результата способствуют также частные существенные признаки изобретения.

На внешней поверхности силовоспринимающей части упругого элемента выполнены две пары идентичных встречно направленных несквозных выемок, отделенных от полости упругого элемента силоизмерительными перегородками, при этом пары выемок расположены симметрично относительно вертикальной плоскости симметрии силовоспринимающей части и на каждой перегородке закреплен тензопреобразователь, регистрирующий деформацию сдвига.

Выемки выполнены в виде цилиндрических гнезд одинакового диаметра и глубины.

В перегородках выполнены каналы для электропроводки к тензопреобразователям.

Выемки с тензопреобразователями заполнены герметизирующим полимерным материалом.

Каждый из приемопередающих модулей содержит радиочастотный приемопередатчик с антенной и, по крайней мере, один микроконтроллер со встроенным или внешним запоминающим устройством в виде энергонезависимой памяти, при этом микроконтроллер приспособлен для определения и хранения в запоминающем устройстве его индивидуального адреса и адреса приемопередающего модуля, которому предназначена передаваемая информация, и, кроме того, для согласования протоколов передачи данных по проводным и беспроводным каналам и формирования пакетов для передачи данных по указанным каналам.

Приемопередающий модуль, подключенный к датчику усилия, расположен в полости упругого силовоспринимаюшего элемента, а антенна его радиочастотного приемопередатчика закреплена снаружи на одной из герметизирующих заглушек упругого силовоспринимающего элемента.

В качестве микроконтроллера приемопередающего модуля, подключенного к датчику усилия, использован микроконтроллер блока обработки сигналов с измерительной диагонали электрического моста.

Приемопередающий модуль, подключенный к датчику усилия, дополнительно содержит устройство для контроля электрического напряжения автономного источника питания.

Микроконтроллер приемопередающего модуля, подключенного к датчику усилия, снабжен встроенным или внешним аналого-цифровым преобразователем, на основе которого выполнено устройство для контроля электрического напряжения, и дополнительно приспособлен для формирования цифрового информационного сигнала при снижении значения напряжения ниже допустимого значения для передачи в управляющее устройство как сигнал тревоги.

Линия связи между датчиком усилия и управляющим устройством включает в себя, по крайней мере, один активный ретранслятор в виде дополнительного радиочастотного приемопередатчика, установленного на промежуточном пункте линии связи для приема, усиления и дальнейшей передачи радиосигналов от промежуточного пункта к приемному модулю.

В качестве автономного источника питания использован аккумулятор, снабженный блоком подзарядки.

Блок подзарядки выполнен в виде солнечного элемента или с периодической подзарядкой от напряжения, подаваемого на механизмы грузоподъемного крана, или от внешнего источника питания.

Сущность предложенного технического решения заключается в том, что в предлагаемом ограничителе нагрузки грузоподъемного крана датчик усилия включает в себя упругий силовоспринимающий элемент, в качестве которого использована пустотелая ось блоков крюковой подвески. Такое выполнение оси фактически не ослабляет ее, так как слои металла оси испытывают изгибные напряжения, величина которых растет линейно с увеличением расстояния от центра оси, поэтому на долю внутренних слоев приходится малая часть изгибающих напряжений (5-10%). Учитывая то, что пустотелая ось может быть изготовлена из высокопрочной стали, имеющей в разы большее значение предела текучести по сравнению с обычной сталью, применяемой для изготовления осей в краностроении, можно утверждать, что пустотелая ось будет иметь больший запас прочности, чем «штатная» ось блоков грузозахватного органа, при этом ее внешние размеры в точности повторяют размеры «штатной» оси.

Снабжение датчика усилия расположенным в полости упругого элемента блоком обработки сигналов с измерительной диагонали электрического моста повышает помехозащищенность датчика, а снабжение датчика усилия автономны источником питания электрического моста и блока обработки сигналов позволяет отказаться от организации кабельной линии связи с подвижным узлом, каким является, в частности, крюковая подвеска.

Выполнение блока обработки сигналов с измерительной диагонали электрического моста на основе микроконтроллера, снабженного встроенным или внешним аналого-цифровым преобразователем, к входу которого подключен выход электрического моста, позволяет упростить проектирование и изготовление данного блока. При этом современные микроконтроллеры, например микроконтроллеры серии MSP430F фирмы Texas Instruments (США), характеризуются сверхнизким энергопотреблением, что важно для датчика усилия с автономным питанием от аккумулятора или батарейки. Кроме того, экранирование стенками цилиндра электронных компонентов блока обработки сигналов обеспечивает высокую помехозащищенность датчика усилия от внешних электромагнитных помех.

Выполнение линии связи между датчиком усилия и управляющим устройством комбинированной, с проводной и беспроводной передачей данных между датчиком усилия и управляющим устройством повышает надежность передачи данных за счет исключения возможности механического повреждения линии связи во время монтажа на грузоподъемном кране и при его эксплуатации. При этом сохраняется высокая помехозащищенность датчика усилия и управляющего устройства от электромагнитных наводок за счет гальванической развязки между указанными элементами, установленными на разнесенных узлах конструкции грузоподъемного крана, и появляется возможность установки датчика усилия на движущемся грузозахватном органе, поэтому такое исполнение линии связи предпочтительно на грузоподъемных кранах, где протяженность линии связи составляет 10-100 м и более, а также грузоподъемных кранах, работающих в непосредственной близости от источников сильного электромагнитного излучения, например в металлургическом производстве. Кроме того, беспроводное соединение выполняет одновременно роль гальванической развязки между «землями» датчика усилия и управляющего устройства, что также благотворно сказывается на помехозащищенности предлагаемого ограничителя. Поэтому использование такого ограничителя нагрузки предпочтительно на электрических грузоподъемных кранах с частотными приводами. При этом выполнение локальных проводных линий связи в виде переходных кабелей позволяет организовать радиоканал передачи данных с минимальным искажением радиосигнала путем удаления приемопередатчика от затеняющих металлических элементов конструкции грузоподъемного крана, а также позволяет уменьшить влияние излучения приемопередатчика, подключенного к управляющему устройству, расположенному в кабине крана, на здоровье оператора крана, путем вынесения приемопередатчика за пределы кабины крана.

Упругий силовоспринимающий элемент датчика усилия имеет простую геометрическую форму, что упрощает его изготовление и эксплуатацию, а расположение тензопреобразователей в выемках, выполненных на внешней поверхности силовоспринимающей части упругого элемента, упрощает их установку и наклейку, а в случае необходимости и их ремонт (замену), при этом тензопреобразователи достаточно хорошо защищены от случайных внешних воздействий.

Выполнение выемок в виде цилиндрических гнезд одинакового диаметра и глубины упрощает проектирование и изготовление датчика.

Выполнение в перегородках каналов для электропроводки к тензопреобразователям повышает надежность датчика, так как наиболее тонкие провода будут защищены от случайных внешних воздействий, а заполнение выемок с тензопреобразователями герметизирующим полимерным материалом фиксирует пространственное положение электрических проводов, соединяющих между собой тензопреобразователи, снижая тем самым инерционные нагрузки на места присоединения электрических проводов, вызванные вибрацией, что повышает вибростойкость датчика и обеспечивает повышенную защиту тензопреобразователей от воздействия внешней среды.

Снабжение каждого из приемопередающих модулей микроконтроллером со встроенным или внешним запоминающим устройством в виде энергонезависимой памяти, при этом микроконтроллер приспособлен для определения и хранения в запоминающем устройстве его индивидуального адреса и адреса приемопередающего модуля, которому предназначена передаваемая информация, позволяет исключить при работе ограничителя нагрузки грузоподъемного крана влияние и помехи со стороны аналогичных модулей, установленных на соседних грузоподъемных машинах, так как приемопередающие модули после этого «привязаны» конкретно друг к другу, составляют «пару» для совместной работы, для них выбран конкретный частотный диапазон приема и передачи.

Микроконтроллер приемопередающего модуля, приспособленный для согласования протоколов передачи данных по проводным и беспроводным каналам, позволяет использовать при необходимости в ограничителе нагрузки грузоподъемного крана дополнительные датчики параметров крана с кабельной линией связи между этими датчиками и управляющим устройством, которая имеет гораздо меньшую стоимость изготовления и при отсутствии помех более целесообразна, чем радиоканал. Известно, что для обеспечения требуемой надежности и помехозащищенности протоколы передачи данных по проводным и по беспроводным каналам имеют совершенно разную структуру, кодировку и методы контроля правильности обмена и способы обеспечения помехозащищенности, обусловленные именно особенностями среды передачи сигнала - по проводам или по радиоканалу. А в системах безопасности, в силу присущих им особенностей, зачастую применяются нестандартные протоколы проводного обмена, что делает невозможной их непосредственную передачу или прием посредством радиоканала, так как приемопередатчики обычно выполняются в виде законченных микросхем промышленного изготовления, на вход которых должен подаваться сигнал, соответствующий какому-либо стандартному протоколу. Преобразование цифрового последовательного сигнала проводной линии связи в цифровой последовательный код для передачи по радиоканалу состоит из одного или нескольких этапов преобразования сигнала. Протокол (интерфейс) проводной линии отличается от протокола (интерфейса) беспроводной линии, прежде всего, по уровню: от физического протокола до протокола высокого уровня - он может иметь до семи уровней и строится исходя из требований надежности и помехозащищенности проводной линии связи. Протокол беспроводной линии, в свою очередь, формирует цифровой последовательный сигнал исходя из требований надежной беспроводной линии связи, защищенной от помех, характерных для радиопередачи. Как правило, существуют помехи, характерные только для данного канала, например синфазная помеха для проводной линии связи, и атмосферный разряд для радиоканала, и борьба с ними ведется разными способами и мероприятиями, так и помехи, которые имеют общий характер и действуют одинаково на передаваемый сигнал, это, в первую очередь, переменные электрическое и магнитное поля, помехи, создаваемые при работе частотно-регулируемых приводов и т.д.

Кроме того, формирование с помощью микроконтроллера приемопередающего модуля пакетов для пакетной передачи данных также позволяет сократить время работы приемопередатчика в режиме как передачи, так и приема, и тем самым уменьшить энергопотребление от автономного источника питания и увеличить срок его службы без замены.

Расположение приемопередающего модуля, подключенного к датчику усилия, в полости упругого силовоспринимаюшего элемента, с закреплением антенны его радиочастотного приемопередатчика снаружи на одной из герметизирующих заглушек упругого силовоспринимающего элемента, повышает помехозащищенность датчика усилия от внешних электромагнитных наводок, а также позволяет защитить от внешних помех наиболее чувствительный к ним кабельный участок линии связи блока обработки сигналов с приемопередающим модулем.

Использование в качестве микроконтроллера приемопередающего модуля, подключенного к датчику усилия, микроконтроллера блока обработки сигналов с измерительной диагонали электрического моста позволяет сократить количество электронных компонентов и уменьшить тем самым стоимость датчика усилия.

Снабжение микроконтроллера приемопередающего модуля, подключенного к датчику усилия, встроенным или внешним аналого-цифровым преобразователем, на основе которого выполнено устройство для контроля электрического напряжения, позволяет периодически измерять напряжение источника питания приемопередающего модуля и при снижении значения напряжения ниже допустимого значения дополнительно формировать с помощью микроконтроллера цифровой информационный сигнал для передачи его в управляющее устройство как сигнал тревоги.

Включение в линию связи между датчиком усилия и управляющим устройством, по крайней мере, одного активного ретранслятора в виде дополнительного радиочастотного приемопередатчика, установленного на промежуточном пункте линии связи для приема, усиления и дальнейшей передачи радиосигналов от промежуточного пункта к приемному модулю, повышает надежность передачи данных, а также позволяет существенно увеличить дальность действия линии связи без существенного увеличения мощности и чувствительности приемопередатчика.

Таким образом, достигаемый технический результат выражается в повышении точности срабатывания ограничителя нагрузки грузоподъемного крана.

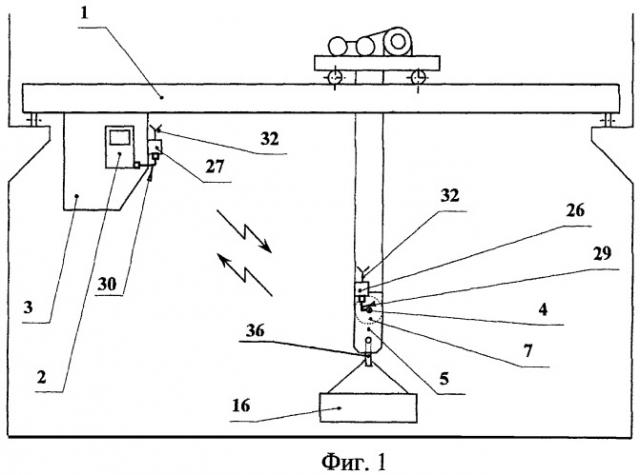

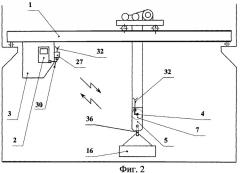

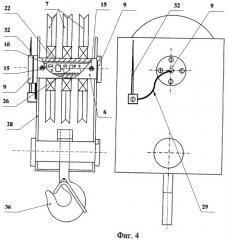

На фиг.1 и 2 схематически показан мостовой грузоподъемный кран с указанием на нем мест расположения датчика усилия и управляющего устройства, с расположением соответственно приемопередающего модуля снаружи и в полости силовоспринимающего элемента; на фиг.3 и 4 - общий вид крюковой подвески с установленным в ней датчиком усилия и приемопередающим модулем, расположенным соответственно снаружи на крюковой подвеске и в полости силовоспринимающего элемента; на фиг.5 - силовоспринимающий элемент датчика усилия; на фиг.6 - вид А на фиг.5; на фиг.7 - разрез Б-Б на фиг.5; на фиг.8 - место В на фиг.7; на фиг.9 - тензопреобразователь, установленный в выемке силовоспринимающего элемента; на фиг.10 - расположение пары тензорезисторов в выемке силовоспринимающего элемента; на фиг.11 - пример соединения тензопреобразователей в электрический мост; на фиг.12 - функциональная схема блока обработки сигналов с измерительной диагонали электрического моста; на фиг.13 - функциональная схема ограничителя; на фиг.14 - пример расположения ретранслятора на грузоподъемном кране.

Предлагаемый ограничитель нагрузки грузоподъемного крана 1, например мостового типа, содержит управляющее устройство 2, установленное в кабине 3 крана, тензорезисторный датчик 4 усилия, установленный в шарнирном узле крюковой подвески 5, комбинированную линию связи между датчиком 4 усилия и управляющим устройством 2 и систему питания управляющего устройства и датчика усилия.

Датчик 4 усилия включает в себя упругий силовоспринимающий элемент 6, в качестве которого использована пустотелая ось блоков 7 крюковой подвески 5, включающая в себя концевые опорные части 8, закрытые с торцев заглушками 9, изолирующими внутреннюю полость 10 упругого силовоспринимающего элемента 6 от воздействия внешней среды, и расположенную между ними силовоспринимающую часть 11.

На внешней поверхности силовоспринимающей части 11 упругого силовоспринимающего элемента 6 выполнены две пары идентичных встречно направленных несквозных выемок 12, отделенных от полости упругого элемента силоизмерительными перегородками 13. Пары выемок 12 расположены симметрично относительно вертикальной плоскости симметрии силовоспринимающей части 11, и на вертикальной поверхности 14 каждой силоизмерительной перегородки 13 закреплен тензопреобразователь 15. Тензопреобразователи 15 представляют собой двухэлементные тензорезисторные розетки, регистрирующие деформацию сдвига. Каждый тензопреобразователь 15 состоит из двух соединенных резисторов R, расположенных на вертикальной поверхности 14 силоизмерительной перегородки 13 под углом 45° относительно продольной оси упругого силовоспринимающего элемента 6 и под углом 90° друг относительно друга. При этом под действием нагрузки на крюковую подвеску 5 со стороны груза 16 один резистор R подвергается воздействию сжимающих деформаций, а второй резистор R подвергается воздействию растягивающих деформаций. Предпочтительно, несквозные выемки 12 выполнены в виде цилиндрических гнезд одинакового диаметра и глубины. В перегородках 13 выполнены каналы 17 для электропроводки 18 к тензопреобразователям 15. Тензопреобразователи 15 соединены в электрический тензометрический мост 19, состоящий из восьми резисторов R1-R8, соединенных таким образом, что резисторы, расположенные в противоположных плечах моста воспринимают усилие одного знака, при этом одна пара плеч воспринимает усилия растяжения, а другая - усилия сжатия.

Полости выемок 12 с тензопреобразователями 15 заполнены герметизирующим полимерным материалом 20.

Датчик 4 усилия снабжен расположенным в полости 10 упругого силовоспринимающего элемента 6 блоком 21 обработки сигналов с измерительной диагонали электрического моста 19, выход которого подключен к управляющему устройству 2 с помощью беспроводной линии связи.

Блок 21 обработки сигналов с измерительной диагонали электрического моста представляет собой установленную в полости 10 силовоспринимающего элемента 6 печатную плату 22, на которой смонтированы усилитель 23 сигналов, микроконтроллер 24 и согласующее устройство 25, преобразующее цифровые сигналы микроконтроллера в цифровой код последовательного интерфейса.

Линия связи между датчиком 4 усилия и управляющим устройством 2 выполнена комбинированной, с проводной и беспроводной передачей данных, и включает в себя приемопередающий модуль 26 датчика 4 усилия и приемопередающий модуль 27 управляющего устройства 2. Приемопередающий модуль 26 установлен на щеке 28 крюковой подвески 5, а приемопередающий модуль 27 - на внешней стороне кабины 3 оператора крана. Приемопередающие модули 26 и 27 подключены соответственно через локальные проводные линии связи 29 и 30 в виде переходных кабелей к датчику 4 усилия и управляющему устройству 2 и связаны между собой с помощью радиоканала передачи данных.

Локальные проводные (гальванически развязанные) линии 29 и 30 связи включают в себя двухпроводную линию обмена данными для приема и передачи электрических сигналов с последовательным кодом и двухпроводную линию электропитания (на чертеже не показаны).

Каждый из приемопередающих модулей 26 и 27 содержит радиочастотный приемопередатчик 31 с антенной 32 и, по крайней мере, один микроконтроллер 33 со встроенным или внешним запоминающим устройством в виде энергонезависимой памяти. Микроконтроллер 33 приспособлен для определения и хранения в запоминающем устройстве его индивидуального адреса и адреса приемопередающего модуля, которому предназначена передаваемая информация, а также для согласования протоколов передачи данных по проводным и беспроводной линиям связи и формирования пакетов для передачи данных по указанным линиям.

Электропитание приемопередающего модуля 27, подключенного к управляющему устройству 2, осуществляется с помощью переходного кабеля от блока питания, входящего в состав данного управляющего устройства (на чертеже не показано). Электропитание датчика 4 усилия и подключенного к нему приемопередающего модуля 26 осуществляется от бесперебойного автономного источника 34 питания, например литиевой батареи, расположенной в корпусе приемопередающего модуля 26.

Линия связи между датчиком 4 усилия и управляющим устройством 2 может включать в себя, по крайней мере, один активный ретранслятор 35 в виде дополнительного радиочастотного приемопередатчика, установленного на промежуточном пункте линии связи для приема, усиления и дальнейшей передачи радиосигналов от промежуточного пункта к приемному модулю (на чертеже не показан).

Конструкция управляющего устройства 2 не является предметом заявленного изобретения, так как различные конструкции управляющих устройств на основе современных микроконтроллеров широко описаны в технической литературе. Управляющее устройство 2 в общем случае содержит собственный микроконтроллер, внешнее запоминающее устройство, модуль визуальной индикации, включающий в себя в себя дисплей и световые индикаторы предупредительной и аварийной сигнализации, модуль звуковой сигнализации и регистратор параметров работы крана, при этом выходы датчика усилий подключены к входам микроконтроллера, внешнее запоминающее устройство соединено с микроконтроллером двухсторонним каналом обмена данными, а к выходам микроконтроллера подключены модуль визуальной индикации, модуль звуковой сигнализации, регистратор параметров работы крана и исполнительный блок. Установка управляющего устройства в кабине оператора грузоподъемного крана обеспечивает оператора информацией о величине поднятого груза и других рабочих параметрах грузоподъемного крана, позволяет оператору устанавливать различные режимы работы ограничителя и грузоподъемного крана, а также без проблем считывать информацию из регистратора параметров работы крана.

При настройке радиочастотных приемопередатчиков 31, например, в заводских условиях, когда приемопередающие модули 26 и 27 непосредственно соединены между собой коротким технологическим отрезком комбинированной линии связи, включающей в себя двухпроводную линию обмена данными и двухпроводную линию питания, подключенную к любому автономному источнику питания напряжением 12-18 В, определяются уникальные адреса обоих приемопередатчиков 31. Привязка пары приемопередатчиков 31 друг к другу означает присвоение каждому приемопередатчику уникального адреса, запоминание его и выбор определенного участка из выделенного диапазона частот. Так как современные приемопередающие модули содержат микроконтроллер с запоминающим устройством, то в этом микроконтроллере имеется программа для привязки. Перед привязкой пары приемопередатчиков производится назначение места установки каждого приемопередатчика, например путем установки перемычки (джампера) на плате приемопередатчика, устанавливаемого с датчиком усилия. После подачи питания на приемопередатчики запускается программа привязки, в соответствии с которой приемопередатчики самостоятельно вступают в цифровой контакт по двухпроводной линии связи, определяют и передают друг другу идентификационную информацию. После завершения обмена приемопередатчики вырабатывают сигналы готовности, которые обычно воспроизводятся акустическим (как звук определенной тональности) или оптическим (мигающий светодиод на плате) способом.

Ограничитель нагрузки грузоподъемного крана работает следующим образом.

Усилие, действующее на грузозахватный орган 36 (крюк) со стороны груза 16, полностью воспринимается силовоспринимающим элементом 6 датчика 4 усилия без всяких пересчетов и учета КПД полиспаста. При этом результат измерения не зависит от состояния механизмов и узлов грузоподъемного крана и его кинематических звеньев. Сигналы с выхода датчика 4 усилия по радиоканалу поступают на вход управляющего устройства 2. Беспроводная передача и прием данных осуществляется на частоте 2,4 ГГц на основе международного стандарта IEEE 802.15.4. Этот стандарт в настоящее время является наиболее употребительным в небольших сетях типа «звезда» для работы с датчиками с низким энергопотреблением. Для него многими производителями электронных компонентов выпускаются приемопередающие радиомодули различной мощности и степени интеграции. При передаче сигналов по радиоканалу при необходимости может быть использован ретранслятор 35. На входы управляющего устройства 2 могут поступать также сигналы с других датчиков параметров грузоподъемного крана.

В управляющем устройстве 2 производится сравнение фактической нагрузки на грузозахватном органе 36 крана с паспортной величиной грузоподъемности для данного сочетания значений рабочих параметров крана, и в зависимости от результатов сравнения микроконтроллер управляющего устройства 2 выдает сигнал на исполнительный блок, формирующий разрешение или запрещение движений грузоподъемного крана. Одновременно микроконтроллер выдает сигналы на модуль визуальной индикации, формирующий диагностическое сообщение на дисплее, и модуль звуковой сигнализации.

При работе грузоподъемного крана периодически контролируется электрическое напряжения автономного источника 34 питания, и при снижении значения напряжения ниже допустимого значения микроконтроллером 33 приемопередающего модуля 26 дополнительно формируется соответствующий цифровой информационный сигнал, передаваемый в управляющее устройство 2, для отображения на индикаторе и воспроизведения звуковым сигнализатором как сигнал тревоги.

Беспроводная линия связи может быть также использована и для передачи управляющих сигналов в датчик 4 усилия. Управляющие сигналы используются для изменения настроечных параметров датчика усилия, присвоения адреса, калибровки, подстройки и т.д.

Описанный ограничитель нагрузки грузоподъемного крана является лишь частным примером осуществления изобретения. При его реализации могут использоваться также различные конструктивные исполнения элементов ограничителя, отличающиеся от описанных в данной заявке и приведенных на рисунках, иллюстрирующих изобретение. В частности, блок 21 обработки сигналов с измерительной диагонали электрического моста, подключенный к нему приемопередающий модуль 26 и автономный источник 34 питания могут быть расположены на одной печатной плате 22, установленной в полости упругого силовоспринимающего элемента 6, а антенна 32 радиочастотного приемопередатчика закреплена снаружи на одной из герметизирующих заглушек 9 (фиг.4). При этом в качестве микроконтроллера приемопередающего модуля 26 может быть использован микроконтроллер блока 21 обработки сигналов. В качестве автономного источника 34 питания может быть использован аккумулятор, снабженный блоком подзарядки. Блок подзарядки может быть выполнен в виде солнечного элемента или с периодической подзарядкой