Базовый элемент, имеющий множество проводящих зон

Иллюстрации

Показать всеБазовый элемент содержит множество проводящих зон, электрически изолированных друг от друга непрерывными окисленными зонами. Множество проводящих зон содержат подложку для формирования базового элемента. Причем в каждой непрерывной окисленной зоне сформированы сквозные отверстия таким образом, что соединенные участки между проводящими зонами полностью заполнены материалом непрерывных окисленных зон. Каждая окисленная зона сформирована окислом, который является результатом окисления части базового элемента, имеющего множество сквозных отверстий, сформированных в нем. Технический результат - повышение точности, производительности, чувствительности обнаружения и управляющей характеристики. 6 н. и 3 з.п. ф-лы, 14 ил.

Реферат

Область техники

Изобретение относится к базовому элементу, имеющему множество проводящих зон, таких как микроструктурный элемент, имеющий множество зон, электрически изолированных друг от друга, и к способу их изготовления. Настоящее изобретение также относится к устройствам, имеющим используемый в них базовый элемент, таким как датчик ускорения, гироскоп, датчик разности потенциалов и исполнительный механизм.

Уровень техники

Известно, как традиционный микроструктурный элемент изготовляется, используя технологию микроэлектромеханических систем (MEMS) или тому подобную, базовый элемент которого разделяется на множество зон, электрически изолированных друг от друга, и который используется как электрод, с тем чтобы совершать перемещение, управление и выявление перемещения и тому подобное, посредством использования электрических сигналов, по отношению к базовому элементу и подвижному элементу. С такой конструкцией, исполнительный механизм, имеющий множество механизмов, формирующих движущую силу, датчик, имеющий множество участков обнаружения статических зарядов, и тому подобное может быть легко достигнуто. Их конкретные примеры будут описаны ниже.

Выложенная заявка на выдачу патента Японии № 2000-065855 раскрывает конструкцию полупроводникового датчика ускорения, в котором изолятор устанавливается между множеством подвижных электродов, чтобы быть использованным как балочные участки. Фиг.13 - вид в перспективе датчика ускорения, раскрытого в выложенной заявке на выдачу патента Японии №2000-065855. На Фиг.13, датчик ускорения включает в себя направляющую подложку 901, неподвижную часть 902, подвижную часть 903, неподвижный электрод 905, управляющий электрод 906 и ограничители 907a и 907b. Дополнительно, датчик ускорения включает в себя опорную часть 908, балки 909, 991 и 992, элемент массы 910, подвижные электроды 911 и 913, элемент рамы 916, изолирующую пленку 917, подвижную часть основного корпуса 930, контактные зажимы 981 и 982 и электрод 961. В такой конструкции, изолирующая пленка 917 сформирована между подвижными электродами 911 и 913, таким образом, формируя балку 909. Посредством балки 909, элемент массы 910, который применяется с ускорением, которое будет введено, удерживается. Множество подвижных электродов 911 и 913, включенных в балку 909, изолируются друг от друга, и характеристики датчика регулируются между подвижным электродом 911 и неподвижным электродом 902, посредством чего ускорение может быть обнаружено между подвижным электродом 913 и неподвижным электродом 905. В конструкции, раскрытой в выложенной заявке на выдачу патента Японии №2001-065855, в каждой глубокой и узкой бороздке, сформированной в кремниевой подложке, формируется изолирующая пленка 917, такая как стекло, нанесенное центрофигурированием (SOG), термически окисленная пленка или поликремний.

Дополнительно, в выложенной заявке на выдачу патента Японии №2000-286430 раскрывается полупроводниковый датчик динамической величины, имеющий структуру, в которой изолирующие пленки встраиваются в опорную часть для балок и в опорную часть для электростатических гребенчатых зубьев с тем, чтобы изолировать от других частей. Фиг.14 - вид в перспективе полупроводникового датчика динамической величины, раскрытого в выложенной заявке на выдачу патента Японии №2000-286430. Как проиллюстрировано на Фиг.14, полупроводниковый датчик динамической величины включает в себя одиночную кристаллическую кремниевую подложку 1, бороздки 4a и 4b, квадратно-рамочную часть 5, балочный элемент конструкции 6, фиксаторные части 7 и 8, балочные части 9 и 10, массивную часть 11, подвижные электроды с 12a по 12d, подвижные электроды с 13a по 13d, бороздки 14a и 14b, изолирующие материалы с 15a по 15d. В добавление, полупроводниковый датчик динамической величины включает в себя первые неподвижные электроды с 16a по 16d, вторые неподвижные электроды с 17a по 17d, бороздки с 18a по 18d, изолирующие материалы с 19a по 19d, бороздки с 20a по 20d, изолирующие материалы с 21a по 21d, первые неподвижные электроды с 22a по 22d, вторые неподвижные электроды с 23a по 23d, бороздки с 24a по 24d, изолирующие материалы с 25a по 25d, бороздки с 26a по 26d и изолирующие материалы с 27a по 27d.

Балки 9 и 10, которые поддерживают массивную часть 11, удерживаются квадратно-рамочной частью 5 через изолирующие материалы с 15a по 15d. С другой стороны, первые неподвижные электроды с 16a по 16d и с 22a по 22d и вторые неподвижные электроды с 17a по 17d и c 23a по 23d удерживаются квадратно-рамочной частью 5 через изолирующие материалы с 19a по 19d, c 21а по 21d, c 25a по 25d и с 27a по 27d. В этой структуре, квадратно-рамочная часть 5, массивная часть 11, включающая в себя подвижные электроды с 12a по 12d и с 13a по 13d, первые неподвижные электроды и вторые неподвижные электроды, электрически изолированы друг от друга и механически удерживаются. Как результат, благодаря динамической величине измеряемого объекта, массивная часть 11 может перемещаться. Электростатическая емкость между первым неподвижным электродом и первым подвижным электродом и электростатическая емкость между вторым неподвижным электродом и вторым подвижным электродом определяется, посредством чего величина их перемещения может быть определена.

Выложенная заявка на выдачу патента Японии №2000-286430 раскрывает технологию, в которой пленка диоксида кремния формируется во внутренней части сформированных бороздок и дополнительно формируется поликремниевая пленка, чтобы быть вставленной в каждую бороздку. В документе есть описание того, что комбинированное использование поликремния низкого напряжения производит эффект уменьшения напряжения, сформированного в бороздках, по сравнению со случаем, где только одиночная пленка диоксида кремния вставляется в бороздки.

Раскрытие изобретения

В вышеупомянутых традиционных структурах, изолирующие материалы предусматриваются среди множества зон электрически изолированных друг от друга, тем самым блокируя множество зон друг от друга. Соответственно, взаимное расположение из числа множества зон чувствительно к внутреннему напряжению изолирующего материала. В дополнение, коэффициенты теплового расширения изолирующего материала и подложки, разделяемой изолирующим материалом, отличны друг от друга, так что очень вероятно, что возникнет напряжение между подложкой и изолирующим материалом. Как результат, структура также восприимчива к изменению под напряжением, вызванным в материалах вследствие изменения в окружающей температуре. В случае приложения высокого напряжения, необходимо делать изолирующий материал толще, с тем чтобы увеличить диэлектрическое напряжение. Однако так как изолирующий материал делается толще, структура более восприимчива к давлению вследствие внутреннего напряжения изолирующего материала и из-за разницы коэффициентов теплового расширения среди материалов.

Дополнительно, сквозные отверстия или бороздки могут быть сформированы в подложке, и изолирующий материал встраивается в сквозные отверстия или борозды, посредством чего вышеупомянутые структуры могут быть выполнены. Тем не менее, трудно делать встроенные пленки изолирующего материала единообразными в некоторых случаях. Дополнительно, в некоторых случаях необходимо увеличить ширину бороздок или сквозных отверстий с тем, чтобы вставлять туда изолирующие пленки. В этом случае, структура очень вероятно подвергнется давлению вставленного изолирующего материала. В дополнение, в зависимости от глубины расположения сквозных отверстий или бороздок, существует вероятность, что состояние сформированного изолирующего материала изменится и распределение давления распределится. В то же время существует способ, включающий в себя встраивание различных видов изолирующих материалов, включая изолирующий материал низкого напряжения, в сквозные отверстия или бороздки. Однако в этом способе необходимо делать ширину сквозных отверстий больше, или способ изготовления этого становится усложненным в некоторых случаях.

Когда вышеупомянутое давление формируется в микроструктурном элементе, балки и элемент массы сами по себе деформируются и механические характеристики изменяются, тем самым делая неустойчивыми управляющую характеристику исполнительного механизма и характеристику чувствительности обнаружения датчика. В дополнение, интервал между электродами может быть изменен из-за деформации балки, самого элемента массы и гребенчатых электродов. Соответственно, существует вероятность, что движущая сила, применяемая к микроструктурному элементу, значительно изменится от желательной или точность измерения величины перемещения микроструктурного элемента снизится. Как результат, эти проблемы вызывают ухудшение управляющих характеристик исполнительного механизма и характеристик обнаружения сенсора.

Ввиду вышеупомянутых проблем, настоящее изобретение предусматривает базовый элемент, содержащий множество проводящих зон, электрически изолированных друг от друга, которые характеризуются тем, что множество проводящих зон электрически изолированных друг от друга непрерывными окисленными зонами; и каждая окисленная зона сформирована окислом, созданным из материала, имеющего множество сквозных отверстий или бороздок, сформированных в нем.

Дополнительно, ввиду вышеприведенных проблем, настоящее изобретение предоставляет способ изготовления базового элемента, имеющего множество проводящих зон, электрически изолированных друг от друга, который характеризуются тем, что включает в себя следующие два этапа. На первом этапе множество сквозных отверстий или бороздок формируются с тем, чтобы быть размещенными с интервалами на материале основания. На втором этапе материал основания, по меньшей мере, на внутренней поверхности множества сквозных отверстий или бороздок термически окисляется с тем, чтобы формировать непрерывные окисленные зоны, включающие в себя множество сквозных отверстий или бороздок, тем самым формируя множество проводящих зон, которые электрически изолированы друг от друга на материале основания.

Дополнительно, ввиду вышеприведенных проблем, настоящее изобретение предусматривает датчик ускорения, содержащий базовый элемент, в котором базовый элемент содержит подвижный элемент для обнаружения ускорения. Дополнительно, ввиду вышеприведенных проблем, настоящее изобретение предусматривает гироскоп, содержащий базовый элемент, в котором базовый элемент содержит подвижный элемент для обнаружения углового ускорения.

Дополнительно, настоящее изобретение предусматривает исполнительный механизм, содержащий базовый элемент, в котором базовый элемент содержит подвижный элемент для преобразования входной силы электрической энергии в физическое движение. Дополнительно, настоящее изобретение предусматривает датчик разности потенциалов, содержащий базовый элемент, в котором базовый элемент содержит подвижный элемент, имеющий регистрирующий электродный узел для вывода электрического сигнала согласно потенциалу измеряемого объекта.

Как описано выше, в базовом элементе согласно настоящему изобретению, множество проводящих зон изолировано друг от друга непрерывно сформированными окисленными зонами, и каждая окисленная зона создана из окисла материала, имеющего множество сквозных отверстий или бороздок, сформированных в нем. Соответственно, может быть предоставлен, с простой конструкцией, базовый элемент, имеющий множество зон, электрически изолированных друг от друга, в которых окисленные зоны, формирующие изолированные части, могут быть уменьшены до относительно незначительного числа и с давлением, почти не формируемым в окисленных зонах. Дополнительно, в способе изготовления базового элемента, по крайней мере, материал основания составляет внутреннюю поверхность множества сквозных отверстий или бороздок, подвергаемых термическому окислению с тем, чтобы формировать непрерывные окисленные зоны, тем самым облегчая его изготовление. Дополнительно, в случае формирования окисленных зон, является излишним физически разделять подложку, на которой базовый элемент формируется травлением, фрезерованием или тому подобным. Соответственно, изоляционная обработка может быть выполнена без значительного уменьшения прочности подложки и точности обработки. В дополнение, в устройствах, использующих базовый элемент настоящего изобретения, в котором давление почти не формируется, производительность, такая как чувствительность обнаружения и управляющая характеристика, может быть улучшена.

Краткое описание чертежей

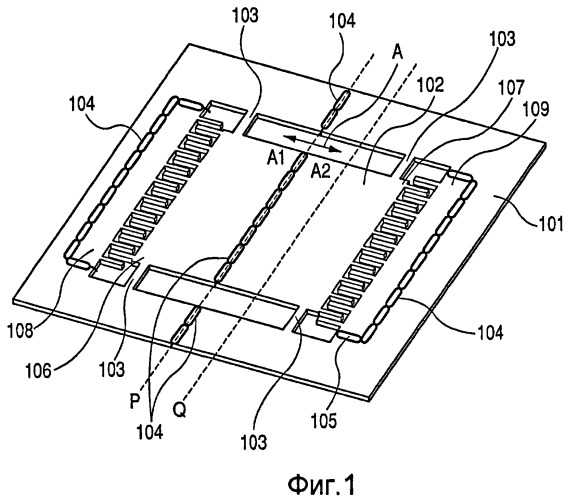

Фиг.1 - вид в перспективе исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

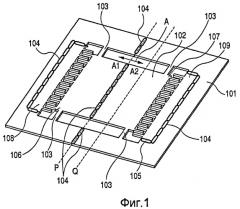

Фиг.2A, 2B и 2C - схемы для иллюстрации изолированной части окисленной зоны согласно первому варианту осуществления настоящего изобретения.

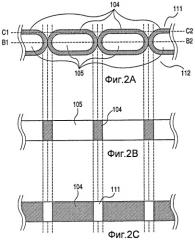

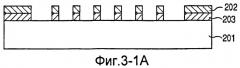

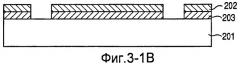

Фиг.3-1A и 3-1B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.3-2A и 3-2B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.3-3A и 3-3B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.3-4A и 3-4B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.3-5A и 3-5B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.4A, 4B и 4C схемы для иллюстрации процесса термического окисления во время изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения.

Фиг.5-1 - схема поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно второму варианту осуществления настоящего изобретения.

Фиг.5-2A и 5-2B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно второму варианту осуществления настоящего изобретения.

Фиг.5-3A и 5-3B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно второму варианту осуществления настоящего изобретения.

Фиг.5-4A и 5-4B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно второму варианту осуществления настоящего изобретения.

Фиг.5-5A и 5-5B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно второму варианту осуществления настоящего изобретения.

Фиг.6-1 - схема поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-2A и 6-2B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-3A и 6-3B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-4A и 6-4B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-5A и 6-5B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-6A и 6-6B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-7A и 6-7B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.6-8A и 6-8B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно третьему варианту осуществления настоящего изобретения.

Фиг.7-1A, 7-1B, 7-1C, 7-1D, 7-1E, 7-1F и 7-1G схемы вида в плане для иллюстрации различных примеров форм поперечного сечения и расположения сквозных отверстий согласно четвертому варианту осуществления настоящего изобретения и также схемы поперечного сечения сквозных отверстий согласно пятому варианту осуществления настоящего изобретения.

Фиг.7-2A и 7-2B - схемы поперечного сечения для иллюстрации базового элемента согласно пятому варианту осуществления настоящего изобретения.

Фиг.8 - вид в перспективе датчика ускорения с обратной связью (FB-типа) согласно седьмому варианту осуществления настоящего изобретения.

Фиг.9 - вид в перспективе гироскопа рамного типа согласно восьмому варианту осуществления настоящего изобретения.

Фиг.10 - вид в перспективе другой формы гироскопа рамного типа согласно девятому варианту осуществления настоящего изобретения.

Фиг.11 - вид в перспективе оптического сканера согласно десятому варианту осуществления настоящего изобретения.

Фиг.12 - вид в перспективе датчика разности потенциалов согласно одиннадцатому варианту осуществления настоящего изобретения.

Фиг.13 - вид в перспективе датчика ускорения, раскрытого в выложенной заявке на выдачу патента Японии №2000-065855.

Фиг.14 - вид в перспективе полупроводникового динамического датчика, раскрытого в выложенной заявке на выдачу патента Японии №2000-286430.

Наилучший вариант для осуществления изобретения

В дальнейшем, варианты осуществления настоящего изобретения будут описаны со ссылкой на прилагаемые чертежи.

Первый вариант осуществления

Первый вариант осуществления настоящего изобретения будет описан со ссылкой на Фиг.1, 2A, 2B, 2C, с 3-1A по 3-5B, 4A, 4B и 4C. Первый вариант осуществления настоящего изобретения относится к исполнительному механизму (механизм для преобразования входной силы электрической энергии в физическое движение), включающему в себя базовый элемент, имеющий множество проводящих зон, электрически изолированных друг от друга, и к способу изготовления исполнительного механизма. Фиг.1 - изображение в перспективе исполнительного механизма согласно первому варианту осуществления настоящего изобретения. Как проиллюстрировано на Фиг.1, исполнительный механизм включает в себя подложку 101 из проводящего кремния или тому подобного, подвижный элемент 102, балки 103, термически окисленную пленку 104 (окисленные зоны), сквозные отверстия 105, первый подвижный электрод 106, второй подвижный электрод 107, первый неподвижный электрод 108 и второй неподвижный электрод 109.

Подложка 101 - материал основания, на котором формируются подвижный элемент 102, балки 103, неподвижные электроды 108 и 109 и тому подобное. Каждое сквозное отверстие 105 формируется в термически окисленных пленках (окисленных зонах) 104. Таким образом, термически окисленные пленки 104 формируют непрерывные окисленные зоны. В этой структуре, любой путь из одной из проводящих зон, которая отделяется термически окисленной пленкой 104, не достигает других проводящих зон без передачи через часть термически окисленных пленок 104. Другими словами, соединенные участки между проводящими зонами полностью заполнены термически окисленными пленками 104 окисленных зон так, что проводящие зоны, которые отделяются термически окисленными пленками 104, электрически изолированы друг от друга. Каждая термически окисленная пленка 104 формируется окислом, созданным из материала (вышеупомянутого материала основания), имеющего множество сквозных отверстий 105, сформированных в нем. В дополнение, первый подвижный электрод 106 и первый неподвижный электрод 108 имеют узлы гребенчатых зубьев, которые противоположно направлены друг к другу на неком расстоянии. Второй подвижный электрод 107 и второй неподвижный электрод 109 также имеют узлы гребенчатых зубьев, которые противоположно направлены друг к другу аналогичным образом.

В вышеупомянутой конструкции первый подвижный электрод 106, второй подвижный электрод 107, первый неподвижный электрод 108 и второй неподвижный электрод 109 электрически изолированы друг от друга термически окисленными пленками 104. Исполнительный механизм согласно первому варианту осуществления настоящего изобретения характеризуется тем, что термически окисленные пленки 104 имеют множество сквозных отверстий 105. Согласно шаблону формирования термически окисленных пленок 104, проиллюстрированных на Фиг.1, первый подвижный электрод 106 электрически соединен с левой половиной (левый электрод) подложки 101, исключая первый неподвижный электрод 108, через балки 103. Второй подвижный электрод 107 электрически соединен с правой половиной (правым электродом) подложки 101, исключая второй неподвижный электрод 109, через балки 103.

Фиг.2A, 2B и 2C - частично увеличенные схемы термически окисленных пленок 104, имеющих сквозные отверстия 105. Фиг.2A - вид сверху подложки, Фиг.2B - схема поперечного сечения подложки вдоль линии B1-B2, и Фиг.2C - схема поперечного сечения подложки вдоль линии C1-C2. Как проиллюстрировано на Фиг.2A, 2B и 2C, подложка имеет первую зону 111 и вторую зону 112. Первая зона 111 и вторая зона 112 используются как различные зоны в зависимости от положения термически окисленных пленок 104.

На Фиг.2A, 2B и 2C, термически окисленные пленки 104 непрерывно формируются так, что первая зона 111 и вторая зона 112 электрически изолированы друг от друга. Таким образом, первая зона 111 и вторая зона 112 могут быть полностью электрически изолированы друг от друга. В этом случае, термически окисленные пленки 104 имеют множество сквозных отверстий 105, в результате чего объем или толщина изолирующего материала (термически окисленной пленки) для связывания первой зоны 111 и второй зоны 112 может быть минимизирована, чтобы соответствовать необходимой механической прочности. Соответственно, возможно достичь микроструктурного элемента, имеющего структуру, в которой подвижный элемент 102 и подложка 101 более устойчивые к деформации вследствие эффекта давления термически окисленной пленки по сравнению со структурой предшествующего уровня техники, в котором формируется изолирующая пленка без сквозных отверстий.

В конструкции на Фиг.1, подвижный элемент 102 поддерживается подложкой 101 с двумя парами балок 103, с тем чтобы быть подвижным в направлениях, указанных стрелками A1 и A2. Дополнительно, подвижный элемент 102 включает в себя первый подвижный электрод 106, второй подвижный электрод 107 и термически окисленные пленки 104, имеющие множество сквозных отверстий 105. С другой стороны, подложка 101 включает в себя первый неподвижный электрод 108, второй неподвижный электрод 109, термически окисленные пленки 104, имеющие сквозные отверстия 105, левосторонний электрод и правосторонний электрод. Электропроводка для соединения первого подвижного электрода 106 и второго подвижного электрода 107 со схемой управления может быть выполнена монтажом левостороннего электрода и правостороннего электрода подложки 101 извне, посредством соединительных проводов или тому подобного, через балки 103. Электропроводка для соединения первого неподвижного электрода 108 и второго неподвижного электрода 109 со схемой управления может быть выполнена монтажом первого неподвижного электрода 108 и второго неподвижного электрода 109 извне посредством соединительных проводов или тому подобного или формированием электропроводки для соединения первого неподвижного электрода 108 и второго неподвижного электрода 109 на изолирующей пленке, чтобы быть сформированными на соответствующей позиции, на подложке 101.

Первый подвижный электрод 106, второй подвижный электрод 107, первый неподвижный электрод 108 и второй неподвижный электрод 109 электрически изолированы друг от друга. Соответственно, произвольная разность потенциалов может быть применена к соответствующим электродам. По этой причине, когда разность потенциалов прилагается между первым подвижным электродом 106 и первым неподвижным электродом 108, электростатическое притяжение формируется между первым подвижным электродом 106 и первым неподвижным электродом 108, тем самым делая возможным перемещение подвижного элемента 102 в направлении, указанном стрелкой A1. Подобным образом, когда разность потенциалов прилагается между вторым подвижным электродом 107 и вторым неподвижным электродом 109, электростатическое притяжение формируется между вторым подвижным электродом 107 и вторым неподвижным электродом 109, тем самым делая возможным перемещение подвижного элемента 102 в направлении, указанном стрелкой A2. Приложение разности потенциалов между первым подвижным электродом 106 и первым неподвижным электродом 108 и приложение разности потенциалов между вторым подвижным электродом 107 и вторым неподвижным электродом 109 выполняется поочередно, тем самым запуская колебание подвижного элемента 102 с требуемым периодом.

В конструкции согласно первому варианту осуществления настоящего изобретения, для вышеупомянутых причин, взаимное расположение между подвижными электродами 106 и 107 и неподвижными электродами 108 и 109, соответственно, для формирования электростатического притяжения, почти не изменяется вследствие эффекта давления. Как результат, в цельном исполнительном механизме, постоянное электростатическое притяжение может быть применено к исполнительному механизму. В дополнение, эффект внешней силы, применяемой к балкам 103 для поддержки подвижных элементов, может быть подавлен благодаря деформации каждого подвижного элемента 102 и формированию подложки 101. Соответственно, механические характеристики исполнительного механизма почти не изменяются. Для вышеупомянутых причин, возможно реализовать исполнительный механизм, допускающий управляющую операцию с высокой точностью.

Далее дано описание способа изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения. Способ включает в себя этап формирования множества сквозных отверстий с интервалами на материале основания и этап выполнения термического окисления на материале основания, по меньшей мере, на внутренней поверхности каждого из множества сквозных отверстий с тем, чтобы формировать непрерывные окисленные зоны, включающие в себя множество сквозных отверстий, тем самым формируя множество проводящих зон, которые электрически изолированы друг от друга, на материале основания. Фиг. с 3-1A по 3-5B - схемы поперечного сечения для иллюстрации процесса изготовления исполнительного механизма согласно первому варианту осуществления настоящего изобретения. Каждая Фиг. с 3-1A по 3-5B, Фиг.3-1A, 3-2A, 3-3A, 3-4A и 3-5A иллюстрирует поперечное сечение части вдоль пунктирной линии P на Фиг.1, и каждая Фиг.3-1B, 3-2B, 3-3B, 3-4B и 3-5B иллюстрирует поперечное сечение части вдоль пунктирной линии Q на Фиг.1. Заметим, что на Фиг.3-1A, 3-2A, 3-3A, 3-4A и 3-5A, чтобы облегчить наглядность, количество сквозных отверстий, сформированных в части, соответствующей подвижному элементу 102, уменьшено и формирование окисленной зоны в части, соответствующей подложке 101, опущено. На Фиг. с 3-1A по 3-5B, цифра 201 обозначает кремний 201, который является материалом основания, на котором подложка, подвижный элемент и тому подобное формируются, 202 - резист, 203 - маскирующий материал, 204 - термически окисленные пленки, и 210 - сквозные отверстия в окисленных зонах.

Сначала, как проиллюстрировано на Фиг.3-1A и 3-1B, маскирующий материал 203 наносится на одну поверхность кремниевой подложки 201, резист 202 применяется к этому же, и затем резист 202 выкраивается по произвольному шаблону. Затем, посредством использования оставшегося шаблона резиста, маскирующий материал 203 выборочно вытравливается, чтобы быть удаленным. Части, полученные удалением маскирующего материала, соответствуют частям, в которых сквозные отверстия в кремнии должны быть сформированы в последующем процессе сухого травления. Конкретно, удаление частей, соответствующих сквозным отверстиям 210 окисленных зон, и удаление частей, которые излишни для формирования базового элемента (подвижного элемента, балок, подвижных электродов, неподвижных электродов и направляющей подложки), выполняется одновременно. В этом случае, как маскирующий материал 203 материалы, для примера металлы, такие как алюминий (Al), нитрид кремния, диоксид кремния и поликремний, могут быть использованы. Заметим, что маскирующий материал не ограничен этим, любой материал может быть использован, если материал может быть допущен, который используется как маскирующий материал в последующем анизотропном процессе травления. Шаблон резиста 202 может быть удален или может быть использован как маска в последующем процессе сухого травления. В этом случае, нанесение и травление другого маскирующего материала не является обязательным.

Затем, как проиллюстрировано на Фиг.3-2A и 3-2B, поверхность подложки, на которой маска 203 сформирована, подвергается анизотропному травлению от частей этого, не имеющих маски, таким образом, формируя сквозные отверстия 210 в подложке 201. В этом случае, как анизотропное травление сухое травление, например Si Deep-RIE, может быть использовано.

После анизотропного травления, как проиллюстрировано на Фиг.3-3A и 3-3B, маскирующий материл 203, резист 202 и тому подобное удаляется, и поверхность кремниевой подложки 201 очищается.

Затем, как проиллюстрировано на Фиг.3-4A и 3-4B, термическое окисление выполняется на поверхности кремния. В процессе термического окисления, кремний помещается на длительный период времени в кислородную атмосферу 1000°C или выше, и диоксид кремния выращивается на открытом кремнии. Диоксид кремния выращивается не только на поверхности кремния, но также внутри поверхности наряду с тем, что каждая окисленная зона увеличивается от поверхности кремния внутрь него (отношение между первой толщиной и последней толщиной около 55:45).

Здесь, приведено описание процесса термического окисления. Фиг.4A, 4B и 4C - виды подложки сверху для иллюстрации того, как протекает процесс термического окисления. Как проиллюстрировано на Фиг.4A, 4B и 4C, подложка включает в себя первую зону 111, вторую зону, термически окисленные пленки 113, сформированные на поверхности кремния, и термически окисленные пленки 114, сформированные внутри кремния. Первое состояние подложки - до окисления - иллюстрируется на Фиг.4A. В этом случае, части между сквозными отверстиями 105 сделаны из кремния (обозначены как ширина X) так, что первая зона 111 и вторая зона 112 не изолируются друг от друга.

Затем, состояние подложки после обработки термическим окислением для половины предопределенного периода времени иллюстрируется на Фиг.4B. В этом случае, термически окисленные пленки 113 выращиваются на поверхности сквозных отверстий 105, и термически окисленные пленки 114 также выращиваются внутри кремния, таким образом, сужая ширину X кремния, сформированного между смежными сквозными отверстиями 105. Как результат, первая зона 111 и вторая зона 112 изолируются друг от друга до некоторой степени.

Затем, состояние подложки после обработки термическим окислением для предопределенного периода времени иллюстрируется на Фиг.4C. В этом случае, термически окисленные пленки 114, которые выращены внутри кремния из смежных сквозных отверстий 105, находятся в соприкосновении друг с другом, чтобы быть объединены друг с другом. Как результат, первая зона 111 и вторая зона 112 изолируются друг от друга.

Отношение между временем для термического окисления и толщиной термически окисленных пленок 104, которые должны быть сформированы, является логарифмическим функциональным отношением. Другими словами, когда берется достаточное время окисления, толщина каждой термически окисленной пленки 104 достигает насыщения заданным значением (примерно от 1 мкм до нескольких мкм). Соответственно, управление толщиной каждой термически окисленной пленки может быть выполнено с более высокой точностью. В дополнение, когда время для выполнения фактического производственного процесса принимается к рассмотрению для того, чтобы кремний, сформированный между смежными сквозными отверстиями 105, полностью окислялся для электрического изолирования обоих проводящих зон друг от друга, желательно, чтобы наиближайшее расстояние (ширина X на Фиг.4A) между смежными сквозными отверстиями 105 было 2 мкм или меньше.

С другой стороны, в анизотропном травлении кремния желательно, чтобы толщина подложки (глубина сквозного отверстия) была примерно 100 мкм или меньше. Другими словами, когда толщина подложки примерно 100 мкм или больше, в связи с наклоном из-за травления относительно поверхности подложки, термическое давление, из-за асимметрии форм термически окисленных пленок и кремния, вызывает деформацию базового элемента, которое не может быть игнорировано.

Как описано выше, посредством этих процессов, множество проводящих зон, электрически изолированных друг от друга, могут быть сформированы. Конкретно, после того как множество сквозных отверстий 105 размещено как можно ближе друг к другу, выполняется только термическое окисление, тем самым способствуя формированию множества проводящих зон, электрически изолированных друг от друга. Дополнительно, формирование множества сквозных отверстий 105 может быть выполнено одновременно с процессом формирования подвижного элемента 102 и балок 103. Как результат, базовый элемент согласно первому варианту осуществления настоящего изобретения может быть создан без увеличения количества процессов для травления кремния, в дополнение к процессам, выполняемым в случае производства простого базового элемента. Дополнительно, маска, используемая для производства базового элемента, может быть использована совместно, тем самым сдерживая увеличение количества масок для травления кремния.

Термически окисленные пленки 104 могут быть сформированы только в небольших зазорах пока туда подается кислород. Следовательно, интервал между электрически изолированными зонами может быть сужен и эффект давления изолирующего материала (термически окисленной пленки) окисленной зоны может быть минимизирован. В дополнение, в первом варианте осуществления настоящего изобретения, каждый материал, сформированный между смежными сквозными отверстиями 105, термически окисляется, тем самым выполняя изолирование, которое делает излишним внедрение изолирующего материала в каждое сквозное отверстие, как в традиционном способе. Следовательно, возможно предотвратить проблему, такую как внутреннее напряжение, связанное с изолирующим материалом.

Дополнительно, исполнительный механизм может быть изготовлен посредством использования только единственной кремниевой подложки так, что специальная подложка, такая как SOI подложка, не обязательно используется.

Дополнительно, условно, в случае использования одинарной кремниевой подложки вместо использования SOI подложки, кремний, находящийся под подвижным элементом, удаляется вытравливанием так, что точность толщины подвижного элемента не может быть увеличена в значительной степени. С другой стороны, в первом варианте осуществления настоящего изобретения, толщина подвижного элемента 102 определяется посредством использования толщины силиконовой подложки, тем самым более высокая точность толщины может быть реализована.

В заключение, после процессов на Фиг.3-4A и 3-4B, как проиллюстрировано на Фиг.3-5A и 3-5B, пленка диоксида кремния, сформированная на поверхности кремниевой подложки 201, может быть удалена посредством использования сухого травления на обеих поверхностях подложки. Как результат, термически окисленные пленки, сформированные на верхней и нижней поверхности подложки, удаляются, тем самым дополнительно уменьшая давление термически окисленной пленки. Заметим, что термически окисленные пленки, проиллюстрированные на Фиг.3-5B, с функциональной точки зрения не требуются, но неминуемо формируются в производственном процессе. Ничего страшного, если термически окисленные пленки останутся.

Дополнительно, когда ширина каждого сквозного отверстия 105 мала, есть вероятность, что, в конечном счете, сквозные отверстия 105 будут почти полностью заделаны термически окисленными пленками 113. Однако не