Осажденная кремниевая кислота, способ ее получения

Иллюстрации

Показать всеИзобретение относится к осажденной кремниевой кислоте и способу ее получения. Осажденная кремниевая кислота обладает коэффициентом экстинкции SiOНизолир., равным или более 1. Получают кремниевую кислоту путем взаимодействия силиката с кислотным веществом. Затем полученную кремниевую кислоту фильтруют, промывают, сушат и отжигают. Кремниевые кислоты согласно изобретению в составах силиконовых каучуков обеспечивают высокую стойкость при хранении, высокую прочность и оптимальные характеристики текучести. 2 н. и 19 з.п. ф-лы, 9 ил., 6 табл., 3 пр.

Реферат

Настоящее изобретение относится к области кремниевых кислот, в частности к осажденной кремниевой кислоте, способу ее получения, и она может быть использована для получения герметизирующих составов.

Под герметизирующими составами подразумевают эластичные вещества, нанесенные в жидком или вязкотекучем состоянии для придания зданиям и сооружениям водонепроницаемости, защиты их от влияния атмосферы или агрессивных сред.

Силиконовые каучуки представляют собой переходящие в состояние эластичности каучука массы, которые содержат в качестве основных полимеров полидиорганосилоксаны, содержащие реакционноспособные к сшивке группы. Таковыми считают атомы водорода, гидроксильные и виниловые группы, которые находятся на концах цепей, но могут также быть и встроены в цепь. В эту массу вводят активные наполнители, вид и количество которых существенно влияют на механические и химические свойства вулканизатов. Силиконовые каучуки можно окрашивать неорганическими пигментами. Различают силиконовые каучуки горячей и холодной вулканизации (вулканизация при высокой/комнатной температуре HTV/RTV).

Силиконовые каучуки отверждения на холоде или холодного отверждения (RTV) подразделяют на однокомпонентные и двухкомпонентные системы. Полимеризация первой группы (RTV-1K) протекает медленно, при комнатной температуре и под влиянием влажности воздуха, а сшивка происходит посредством конденсации Si-OH-групп с образованием связей «кремний-кислород». Si-OH-группы (силанольные группы) при гидролизе групп SiX промежуточного продукта, образованного из полимера с концевой гидроксильной группой и так называемого средства сшивки R-SiX3 (X, например, группы -O-СО-СН3, -NHR). В качестве средств сшивки при полимеризации двухкомпонентных каучуков (RTV-2K) используют, например, смеси эфиров кремниевой кислоты (например, этилсиликат) и оловоорганических соединений, причем по реакции сшивки образуется мостик «кремний-кислород-кремний» из ≡Si-OR и ≡Si-OH (-метильная группа; R - органический остаток) с отщеплением спирта.

Для сгущения однокомпонентных силиконовых каучуков холодного отверждения используют в том числе кремниевые кислоты. В силу чувствительности к гидролизу силиконовых герметизирующих составов, кремниевые кислоты должны вносить в систему как можно меньше влаги. Поэтому до сих пор для этих целей использовали почти исключительно пирогенные кремниевые кислоты. Возможность применять гидрофильные осажденные кремниевые кислоты ввиду высокого содержания в них влаги до сих пор отсутствовала.

Международная заявка WO 2005/061384 описывает получение и применение, в числе прочего, в силиконовых каучуках кремниевых кислот, которые, согласно заявке, имеют поглощение воды не более 6% и масляное число свыше 300 мл/100 г. Все приведенные в примерах к международной заявке WO 2005/061384 кремниевые кислоты характеризуются, однако, гигроскопичностью в пределах 5,7-5,9% и не пригодны, соответственно, к использованию в составах RTV-1K. Следовательно, логично считать, что в международной заявке WO 2005/061384 описано только применение в составах силиконовых каучуков для экструзионной технологии (HTV).

В европейской заявке на патент ЕР 1557446 описаны исключительно составы силиконовых каучуков горячего отверждения. Применяемые в них кремниевые кислоты характеризуются потерями при сушке, не превышающими 4%. Представленные в европейской заявке ЕР 1557446 составы используют в производстве изоляционных материалов, например оболочек кабелей.

Обобщая, можно утверждать, что до настоящего времени из уровня техники неизвестны осажденные кремниевые кислоты, которые удовлетворяют высоким требованиям, предъявляемым к применению их в силиконовых каучуках RTV-1K. Следовательно, существует значительная потребность в таких осажденных кремниевых кислотах, пригодных для использования в силиконовых каучуках RTV-1K.

Исходя из описанного выше уровня техники, задача настоящего изобретения состояла в том, чтобы создать осажденные кремниевые кислоты, в которых были бы целиком или, по меньшей мере, частично устранены указанные выше недостатки осажденных кремниевых кислот настоящего уровня техники. Кроме того, должен быть разработан способ получения кремниевых кислот по изобретению.

Дальнейшие, не поставленные отдельно, задачи вытекают из общей совокупности описания, примеров и заявок.

Неожиданно было обнаружено, что эту задачу решают осажденные кремниевые кислоты по изобретению, подробно описанные в нижеприведенном описании, а также в формуле изобретения и примерах.

Объектом настоящего изобретения, следовательно, является осажденная кремниевая кислота, отличающаяся тем, что она имеет коэффициент экстинкции изолированных силанольных групп, превышающий единицу.

Осажденная кремниевая кислота согласно изобретению является предпочтительно гидрофильной осажденной кремниевой кислотой, которая, помимо названных параметров, характеризуется одним или несколькими приведенными ниже физико-химическими параметрами:

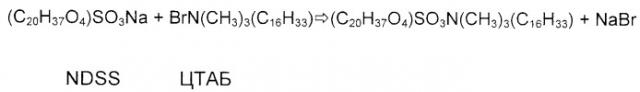

| Плотность силанольных групп | 0,5-3,5 SiOH/нм2 |

| Модифицированная кажущаяся | |

| плотность после уплотнения | менее 70 г/л |

| Удельная площадь поверхности (BET) | 50-600 м2/г |

| Удельная площадь поверхности (ЦТАБ) | 50-350 м2/г |

| Поглощение дибутилфталата (безводн.) | 150-400 г/100 г |

| Потери при прокаливании | 0,1-3,0% по массе |

| Потери при сушке | 0,1-3,0% по массе |

| рН | 4-9 |

| Доля частиц менее 1 мкм в | |

| распределении частиц по объему | 5-100% |

| Величина d90 в распределении частиц | |

| по объему | 0,001-10 мкм |

Объектом настоящего изобретения также является способ получения осажденной кремниевой кислоты по изобретению.

Объектом настоящего изобретения также является применение осажденной кремниевой кислоты по изобретению в герметизирующих составах, в частности в силиконовых каучуках или силиконовых герметиках, особо предпочтительно в герметизирующих составах на основе каучуков RTV-1K. Применение возможно в различных сшивающих составах, например, с использованием ацетоксигрупп, алкоксигрупп и оксимгрупп. Эти составы используют, например, в строительной промышленности для герметизации щелей, в автомобильной промышленности в качестве клеящих и герметизирующих составов и в текстильной промышленности, например, как покрытия для тканей [пропитку].

Объектом настоящего изобретения также являются герметизирующие составы на основе силиконового каучука, содержащие осажденную кремниевую кислоту по изобретению, и их применение.

Осажденные кремниевые кислоты по изобретению, ввиду своей особой структуры и качества поверхности, обладают тем преимуществом, что после введения в массу силиконового каучука, особенно типа RTV-1K, они обеспечивают этому каучуку высокую стойкость при хранении, высокую прочность и оптимальный предел текучести.

Еще одно преимущество осажденных кремниевых кислот по изобретению обусловлено их низкой модифицированной кажущейся плотностью после уплотнения. Низкая модифицированная кажущаяся плотность после уплотнения обусловлена очень свободной упаковкой частиц кремниевой кислоты. Это означает, что частицы кремниевой кислоты, хотя и соприкасаются между собой и слегка слипаются друг с другом, в то же время размещены столь свободно, что образуют большие полости. Эта свободная упаковка возникает и в силиконовом компаунде и вносит, соответственно, вклад в высокие тиксотропные качества силиконового компаунда.

Особые свойства осажденных силиконовых кислот по изобретению в своей совокупности приводят, в числе прочего, к следующим преимуществам:

- высокая устойчивость силиконовых каучуковых масс типа RTV-1K при хранении после введения в них кремниевых кислот по изобретению,

- быстрое и хорошее диспергирование кремниевой кислоты в силиконовых каучуковых массах типа RTV-1K и, соответственно, высокая эффективность сгущения.

Кроме того, осажденные кремниевые кислоты по изобретению дают выигрыш в стоимости по сравнению с используемыми до сих пор в силиконовых каучуках RTV1 пирогенными кремниевыми кислотами, поскольку могут быть произведены с меньшими затратами.

Объекты изобретения описаны ниже более подробно.

В предлагаемом изобретении в качестве синонимов использованы термины «кремниевая кислота» и «осажденная кремниевая кислота». При этом под гидрофильными осажденными кремниевыми кислотами подразумевают такие, поверхность которых при погружении в воду проявляет гидрофильные свойства, т.е. полностью смачивается водой, и, таким образом, характеризуется контактным углом воды менее 90°. Содержание углерода в гидрофильных осажденных кремниевых кислотах по изобретению предпочтительно не превышает 0,5% по массе.

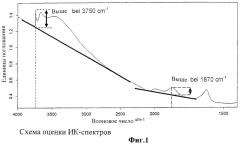

Кремниевые кислоты по изобретению отличаются тем, что несут на своей поверхности особо высокую долю изолированных силанольных групп, выражаемую в коэффициенте экстинкции изолированных силанольных групп. Целесообразно, чтобы коэффициент экстинкции изолированных силанольных групп кремниевых кислот по изобретению превышал единицу, составляя предпочтительно величину от 1,5 до 10, особо предпочтительно от 1,5 до 7, крайне предпочтительно от 1,8 до 5, желательно от 2 до 4,5, весьма желательно от 2,3 до 4,0 и крайне желательно - от 2,3 до 3,5. Эти особые качества поверхности кремниевых кислот по изобретению приводят к тому, что кремниевые кислоты в составах силиконовых каучуков обеспечивают высокую стойкость при хранении, высокую прочность и оптимальные характеристики текучести.

Не опираясь на какую-либо специальную теорию, особые свойства кремниевых кислот по изобретению можно объяснить большим количеством изолированных силанольных групп и одновременно большим расстоянием между ними. Оба эти качества затрудняют образование водородных связей и накопление молекул воды на поверхности кремниевой кислоты.

По приведенным выше причинам может оказаться целесообразно, чтобы кремниевые кислоты по изобретению обладали низкой плотностью силанольных групп, т.е. характеризовались большими расстояниями между силанольными группами на поверхности кремниевой кислоты. Для определения плотности силанольных групп сначала с помощью алюмогидрида лития (LiAlH4) определяют количество силанольных групп на поверхности кремниевой кислоты. Само по себе это число, однако, недостаточно показательно, поскольку осажденные кремниевые кислоты с высокой удельной поверхностью, как правило, несут большее абсолютное число силанольных групп, чем осажденные кремниевые кислоты с низкой удельной поверхностью. Поэтому количество силанольных групп следует соотнести с площадью поверхности кремниевой кислоты. Для этого пригодна удельная площадь поверхности (БЭТ), т.к. эта величина характеризует поверхность, доступную также и для малых молекул, как, например, воды. Целесообразно, чтобы плотность силанольных групп кремниевых кислот по изобретению располагалась в диапазоне от 0,5 до 3,5 SiOH/нм2, предпочтительно от 0,5 до 3,0 SiOH/нм2, весьма предпочтительно от 1,0 до 2,8 SiOH/нм2 и особо предпочтительно от 1,5 до 2,8 SiOH/нм2. Если количество силанольных групп на квадратный нанометр слишком мало, это может привести к снижению предела текучести и таким образом отрицательно сказаться на прочности герметизирующих составов.

Удельная площадь поверхности (БЭТ) описывает влияние кремниевой кислоты на смешивание с силиконовым каучуком, а также свойства сырой смеси (ср. S.Brunauer, P.H.Emmett, E.Teller, "Adsorption of Gases in Multimolecular Layers", J. Am. Chem. Soc. 60, 309 (1938)). Так, у кремниевых кислот по изобретению удельная площадь поверхности (БЕТ) может находиться в пределах 50-600 м2/г, предпочтительно в промежутке 50-400 м2/г, особо предпочтительно между 50 и 250 м2/г, крайне предпочтительно от 80 до 230 м2/г, желательно от 100 до 180 м2/г, весьма желательно от 125 до 180 м2/г и крайне желательно от 140 до 170 м2/г.

Удельная площадь поверхности (ЦТАБ = цетилтриметиламмонийбромид) имеет решающее значение, в первую очередь, для свойств кремниевой кислоты как активного наполнителя (ср. Janzen, Kraus, Rubber Chem. Technol. 44, 1287 (1971)). С ростом площади поверхности (ЦТАБ) возрастает армирующая способность активного наполнителя. Так, целесообразно, чтобы у кремниевых кислот согласно изобретению удельная площадь поверхности (ЦТАБ) составляла величину в пределах 50-350 м2/г, особо предпочтительно между 50 и 250 м2/г, крайне предпочтительно от 80 до 230 м2/г, желательно от 100 до 200 м2/г, весьма желательно от 125 до 190 м2/г и крайне желательно от 140 до 190 м2/г.

Также было обнаружено, что высокая способность кремниевых кислот по изобретению поглощать дибутилфталат полезна для получения благоприятных реологических свойств. Слишком высокие величины поглощения дибутилфталата, однако, могут привести к чрезмерному повышению вязкости силиконового каучука, поэтому их следует избегать. Целесообразно, чтобы кремниевые кислоты по изобретению обладали характеристикой поглощения дибутилфталата в пределах от 150 до 400 г/100 г, особо предпочтительно - от 200 до 350 г/100 г, крайне предпочтительно от 220 до 330 г/100 г, желательно - от 250 до 330 г/100 г и особо желательно - от 260 до 320 г/100 г.

В особом варианте исполнения осажденные кремниевые кислоты по изобретению обладают низкой модифицированной кажущейся плотностью после уплотнения и, следовательно, хорошей тиксотропией. Следует учитывать, что под модифицированной кажущейся плотностью после уплотнения здесь подразумевают кажущуюся плотность, измеренную у неуплотненного материала. Чтобы измерить эту величину у уплотненного упаковкой и хранением материала, требуется подготовить образец, как описано в разделе «Определение модифицированной кажущейся плотности после уплотнения». Целесообразно, чтобы кремниевые кислоты по изобретению обладали модифицированной кажущейся плотностью после уплотнения, не превышающей 70 г/л, предпочтительно в пределах от 1 до 60 г/л, особо предпочтительно - от 5 до 55 г/л, крайне предпочтительно - от 10 до 50 г/л, а особо желательно - от 10 до 30 г/л.

Кроме того, авторы изобретения обнаружили, что для стабильности силиконовых герметизирующих составов при хранении полезно, если в осажденных кремниевых кислотах по изобретению достаточно велика доля малых частиц, т.е. частиц размером менее 1 мкм. Это относится ко всем описанным выше формам изготовления. Поэтому целесообразно, чтобы в кремниевых кислотах по изобретению доля частиц, размер которых менее 1 мкм, в распределении частиц по объему составляла от 5 до 100%, предпочтительно от 10 до 95%, особо предпочтительно от 10 до 95%, крайне предпочтительно от 15 до 90%, желательно от 20 до 90%, весьма желательно от 20 до 80% и крайне желательно - от 50 до 80%.

Также было обнаружено, что слишком большая доля крупных частиц может отрицательно влиять на качества осажденных кремниевых кислот по изобретению с точки зрения техники их использования. Поэтому целесообразно, чтобы величина d90 на кривой объемного распределения частиц кремниевых кислот по изобретению располагалась между 0,01 и 10 мкм, предпочтительно между 1 и 10 мкм, особо предпочтительно между 2 и 8 мкм и желательно - между 3 и 7 мкм.

Распределение частиц может быть мономодальным или бимодальным, причем бимодальное предпочтительно.

Кроме того, было обнаружено, что для всех описанных выше форм получения кремниевых кислот по изобретению может быть особенно полезно, чтобы кремниевая кислота с самого начала приносила в силиконовый герметизирующий состав как можно меньше влаги. Поэтому целесообразно, чтобы исходная влажность кремниевых кислот по изобретению, выраженная в потерях при сушке, составляла от 0,1 до 3,0% масс., предпочтительно от 0,2 до 2,5% масс., особо предпочтительно от 0,3 до 2,0% масс. и крайне предпочтительно - от 0,4 до 1,8% масс., а выраженная в потерях при прокаливании - от 0,1 - 3,0 % масс., предпочтительно от 0,2 до 3,0% масс., особо предпочтительно от 0,3 до 2,0% масс. и крайне предпочтительно - от 0,4 до 1,8% масс.

Помимо этого было установлено, что для всех описанных выше форм получения кремниевых кислот по изобретению может быть особенно целесообразно, чтобы величина рН кремниевой кислоты находилась в диапазоне от 4 до 8, предпочтительно 4,5 до 7,5. Если величина рН слишком высока, может оказаться, что после длительного (например, многодневного) хранения силиконовое соединение более не обладает необходимой сетчатостью структуры и клейкостью.

Приведенные предпочтительные диапазоны различных величин могут быть заданы независимо друг от друга.

Кремниевые кислоты по изобретению могут быть получены по технологии, состоящей из описанных ниже следующих стадий:

1) взаимодействие, по меньшей мере, одного силиката с, по меньшей мере, кислотным веществом,

2) фильтрация и отмывка полученной кремниевой кислоты,

3) сушка полученной кремниевой кислоты или фильтровального осадка,

4) отжиг высушенной кремниевой кислоты.

Целесообразно, чтобы стадия 1 включала в себя следующие этапы:

1а. Создание реакционной среды из воды или воды и, по меньшей мере, одного силиката и/или раствора силиката, причем предпочтительно, чтобы величина рН полученной, таким образом, среды находилась в промежутке между рН 5 и рН 10, а температура - между 80 и 100°С.

1b. Введение в реакционную среду, описанную на этапе 1а, с перемешиванием, по меньшей мере, одного силиката и/или раствора силиката и, по меньшей мере, одного средства подкисления при температуре от 80 до 100°С до тех пор, пока содержание твердых веществ в осадке суспензии не достигнет величины, необходимой для достижения содержания твердых веществ, необходимого на этапе 1 с. При этом весьма предпочтительно, чтобы введение силиката и/или раствора силиката и средства подкисления производили одновременно и/или так, чтобы величина рН в течение всего осуществления этапа 1b оставалась постоянной в промежутке между рН 7 и рН 10.

1с. Добавление средства подкисления при температуре осадка суспензии от 80 до 100°С проводят так, чтобы рН осадка суспензии был снижен до 2-6, а содержание твердых веществ в осадке суспензии к концу этого этапа составляло от 30 до 70 г/л.

Как правило, кремниевые кислоты по изобретению размалывают. Наиболее целесообразно проводить это так, чтобы размол кремниевых кислот по изобретению осуществлялся во время этапа 3а, т.е. между стадиями 3 и 4, или во время стадии 5, т.е. после стадии 4, либо как во время этапа 3а, т.е. между стадиями 3 и 4, так и во время стадии 5, т.е. после стадии 4.

В качестве силикатов или растворов силикатов, применяемых на стадии 1 способа по изобретению, можно использовать все известные формы силикатов. Целесообразно использовать по изобретению щелочные силикаты, например силикаты натрия или калия. Предпочтительно использование на стадии 1 силиката натрия («жидкого стекла»). Целесообразно, чтобы массовое соотношение между диоксидом кремния (SiO2) и оксидом натрия (Na2O) в жидком стекле составляло величину между 2 и 4, более предпочтительно между 3 и 3,6, и особо предпочтительно - между 3,3 и 3,5. Целесообразно, чтобы содержание SiO2 составляло величину 20-40% масс., предпочтительно - 25-30% масс.

Под средствами подкисления подразумевают кислотные соединения органической или неорганической природы, с помощью которых можно снизить рН осадка суспензии. Целесообразно применять неорганические кислоты, например соляную, фосфорную, серную или азотную кислоту или органические кислоты, например уксусную, муравьиную или угольную кислоту или диоксид углерода. Можно применять как разбавленные, так и концентрированные кислоты. В технологии по изобретению предпочтительно использование серной кислоты.

Силикат и/или раствор силиката, а также средство подкисления, применяемые на этапах 1а-1с, как правило, идентичны.

Целесообразно, чтобы величина рН реакционной среды на этапе 1а составляла от рН 7 до рН 10, предпочтительно - от рН 8 до рН 9. Температуру рабочей среды целесообразно задавать в диапазоне от 80 до 100°С, предпочтительно - между 85 и 95°С.

Целесообразно проводить введение в реакционную среду силиката и средства подкисления на этапе 1b одновременно. Целесообразно добавлять оба компонента равномерно и непрерывно в течение всего этапа 1b. В это время температура должна оставаться в интервале между 80 и 100°С, предпочтительно - между 85 и 95°. Следует вводить компоненты до тех пор, пока не будет достигнуто содержание твердого вещества, которого необходимо достичь к концу этапа 1с. При этом может оказаться необходимо, чтобы осаждение продолжалось и после достижения точки повышения вязкости. Точка повышения вязкости соответствует моменту, когда наблюдают резкое повышение вязкости осадка суспензии в процессе осаждения (ср. европейский патент ЕР 0643015). Целесообразно в течение этапа 1b, во время которого начинается осаждение кремниевой кислоты, поддерживать величину рН по возможности постоянной, в интервале между рН 7 и рН 10, предпочтительно постоянной между рН 7,5 и 9,5 и особо предпочтительно - между рН 8 и 9. Корректировку величины рН в случае ее отклонения следует осуществлять, как правило, путем ускорения или замедления подачи средства подкисления, так, чтобы колебания заданной величины рН не выходили за пределы ±0,2 единицы рН, особо предпочтительно - ±0,1 единицы рН.

Целесообразно, чтобы, благодаря добавлению средства подкисления при температуре осадка суспензии от 80 до 100°С в течение этапа 1 с, рН суспензии оказался снижен до интервала 2-6, предпочтительно до рН 3-6, особо предпочтительно - до рН 3-4. Содержание твердых веществ в осадочной суспензии к концу этого этапа должно составлять 30-70 г/л, предпочтительно 45-60 г/л и особо предпочтительно - 45-55 г/л.

Не опираясь каким-либо образом ни на какую конкретную теорию, следует отметить, что на этапе 1b, благодаря соответствующему подбору параметров процесса, должна образоваться цепочечная структура агрегатов. Благодаря дальнейшему осаждению, соответствующим образом замедленному после достижения точки повышения вязкости, структура агрегатов, которая была рыхлой до этого времени, должна быть уплотнена.

Скорость введения на этапе 1b следует при всех формах реализации способа по изобретению подбирать так, чтобы после подкисления на этапе 1с достичь желаемого содержания твердых веществ от 30 до 70 г/л.

Фильтрация, разжижение (например, согласно немецкому патенту DE 2447613) и медленная или быстрая сушка кремниевых кислот по изобретению известны специалисту и описаны, например, в приведенных в описании документах. Целесообразно проводить фильтрацию и отмывку кремниевых кислот таким образом, чтобы проводимость конечных продуктов составляла менее 1000 мкС/см, предпочтительно менее 500 мкС/см, а особо предпочтительно - менее 200 мкС/см.

Целесообразно проводить сушку кремниевых кислот по изобретению в прямоточной сушилке, распылительной, многоярусной, конвейерной сушилке, вращающейся барабанной, аэрофонтанной, вихревой или колонной форсуночной сушилке. Эти варианты сушки включают использование распылителя, однокомпонентной или двухкомпонентной форсунки или интегрированного кипящего слоя. Распылительную сушку можно проводить, например, согласно патенту США US 4094771.

Если выбрана технология распылительной сушки, следует предварительно редиспергировать фильтрованный осадок. Целесообразно проводить редиспергирование в воде или в водном растворе кислоты так, чтобы рН дисперсии составил величину между 4 и 7. При этом целесообразно, чтобы по окончании редиспергирования содержание твердого вещества составляло 5-18, предпочтительно 8-13% масс., особо предпочтительно 9-11%, и чтобы при редиспергировании на кремниевую кислоту не воздействовали слишком значительные сдвиговые силы. Этого можно добиться, например, перемешиванием со скоростью менее 1000 об/мин, причем целесообразно осуществлять перемешивание во всем объеме, а не в одной точке. Предпочтительно подавать редиспергированную кремниевую кислоту в распылительную сушилку так, чтобы установить на выходе из сушилки температуру 100-170°С, предпочтительно 130-160°С.

Помимо осаждения, при котором должна быть образована цепочечная структура, важным процессом для задания плотности силанольных групп и их расположения на поверхности кремниевой кислоты является отжиг, который следует проводить на этапе 4. Отжиг можно осуществлять периодически или непрерывно. Для отжига можно применять, например, реактор с вихревым слоем, с кипящим слоем или вращающийся барабанный реактор. При этом важно, чтобы в процессе отжига было обеспечено равномерное распределение температур и гомогенная атмосфера процесса, так, чтобы все частицы кремниевой кислоты находились в одинаковых условиях. Технологический газ должен содержать достаточное количество водяного пара. Целесообразно, чтобы концентрация водяного пара составляла 10-95% об., предпочтительно - 40-90% об., особо предпочтительно - 50-90% об.

Важно, особенно при использовании вращающегося барабанного реактора, поддерживать одинаковую температуру везде, т.е. избегать появления «холодных зон», в которых возможна конденсация водяного пара. Конденсация водяного пара может привести к комкообразованию в массе кремниевой кислоты. Поэтому целесообразно, чтобы особые условия при отжиге по изобретению обеспечивали то, что кремниевую кислоту, размолотую до отжига, не пришлось бы перемалывать после отжига повторно, т.е. чтобы не происходило спекание или образование комков, которые пришлось бы удалять новым размолом после отжига.

Предпочтительно использование реактора с вихревым или кипящим слоем. Под реактором с вихревым слоем подразумевают следующее.

Если мелкозернистую засыпку, лежащую на горизонтальных перфорированных полках, продувать снизу газом, то при определенных характеристиках потока будет образовано состояние, подобное таковому в кипящей жидкости: по слою поднимаются пузыри, а частицы засыпки внутри слоя находятся в постоянном вихревом движении вверх-вниз, пребывая некоторым образом во взвешенном состоянии. Поэтому говорят о взвешенном слое, вихревом или кипящем слое, а также о псевдоожижении. Обусловленная этим большая поверхность вещества в вихревом слое облегчает также сушку и отжиг твердых тел.

Важно, чтобы все частицы кремниевой кислоты во время отжига находились в одинаковом технологическом газе при одинаковой температуре. Целесообразно поддерживать разницу температур между самой горячей и самой холодной точкой на возможно более низком уровне. Поэтому температура фильтровальных свеч также должна быть не ниже температуры продукта.

Особо предпочтительно проводить отжиг на стадии 4 способа по изобретению на этапах 4а-4е:

4а. 3асыпка кремниевой кислоты в реактор с вихревым слоем.

4b. Разогрев реактора до 300-800°С, причем одновременно следует продувать реактор инертным газом или азотно-воздушной смесью так, чтобы установить скорость псевдоожижения между 0,02 и 0,06 м/с.

4с. Подача газовой смеси I из водяного пара и инертного газа, например азота, или газовой смеси II из водяного пара, инертного газа и воздуха при температуре 300-800°С на протяжении 0,25-6 часов, причем прокачивать смесь через реактор следует со скоростью псевдоожижения 0,02-0,06 м/с, концентрация водяного пара в газовых смесях I и II должна составлять 10-95% об., а в случае газовой смеси II содержание кислорода должно составлять от 0,01 до 21% об.

4d. Прекращение подачи пара и вытеснение пара инертным газом, например азотом и/или смесью из инертного газа и воздуха при температуре 300-800°С, причем прокачивать смесь через реактор следует со скоростью псевдоожижения 0,02-0,06 м/с, а в случае использования смеси инертного газа и воздуха содержание кислорода в ней должно составлять от 0,01 до 21% об.

4е. Охлаждение отожженной кремниевой кислоты до комнатной температуре в сухой технологической атмосфере, причем в случае использования смеси инертного газа и воздуха содержание кислорода в ней должно составлять от 0,01 до 21% об.

При этом после засыпки кремниевой кислоты в реактор с вихревым слоем (этап 4а) целесообразно на этапе 4b разогреть реактор до рабочей температуры между 300 и 800°С, предпочтительно до температуры между 350 и 690°С, а особо предпочтительно - до температуры между 400 и 650°С. В течение разогрева следует прокачивать через реактор инертный газ, предпочтительно азот и/или смесь из азота и сухого воздуха, так, чтобы установить скорость псевдоожижения между 0,02 и 0,06 м/с.

После достижения рабочей температуры следует на этапе 4с подавать в реактор газовую смесь I из водяного пара и инертного газа, предпочтительно азота, или газовой смеси II из водяного пара, инертного газа и воздуха на протяжении 0,25-6 часов, предпочтительно 0,5-5 часов, особо предпочтительно 1-4 часов и крайне предпочтительно - в течение 2-4 часов. Скорость псевдоожижения должна составлять 0,02-0,06 м/с. Концентрация водяного пара в газовых смесях I и II должна составлять 10-95% об., предпочтительно - 40-90% об., особо предпочтительно - 50-90% об., а в случае газовой смеси II содержание кислорода должно составлять от 0,01 до 21% об.

Техника необязательного размола кремниевых кислот по изобретению известна специалисту и описана, например, в Ullmann, 5. Auflage, B2, 5-20. Целесообразно использовать для размола кремниевых кислот по изобретению на этапе 3а и/или на стадии 5 мельничные системы (мельничную аппаратуру), включающие в себя ударно-отражательные или струйные мельницы, предпочтительно струйные мельницы с противотоком. Особо предпочтительно использовать струйные мельницы с противотоком в кипящем слое. Особо желательно проводить размол с помощью мельничной системы (мельничной аппаратуры), крайне желательно - с помощью мельничной системы, включающей струйную мельницу, отличающуюся тем, что в фазе помола мельницу мельничной системы приводит в действие рабочая среда, относящаяся к группе, состоящей из газа и/или пара, предпочтительно водяного пара и/или газа, содержащего водяной пар, и тем, что в фазе разогрева, т.е. до эксплуатации мельницы, пространство размола разогревают с помощью подходящих газов таким образом, чтобы температура в пространстве размола и/или на выходе из мельницы превышала точку росы пара и/или рабочей среды.

В качестве газа для разогрева можно применять любой газ и/или смеси любых газов. Однако предпочтительно используют горячий воздух, и/или газы горения, и/или инертные газы. Температура горячего газа предпочтительно лежит выше точки росы водяного пара. Горячий газ можно вводить в пространство размола принципиально любым образом, предпочтительно через впуски или сопла, по которым потом можно также подавать рабочую среду. Но также возможно выполнять в пространстве размола отдельные впуски или сопла, по которым можно подавать горячий газ и/или горячую газовую смесь. Согласно предпочтительной форме выполнения изобретения газ или газовую смесь для разогрева можно подавать через, по меньшей мере, два, предпочтительно три или более, расположенных в одной плоскости впуска или сопла, которые расположены по окружности предпочтительно круглой мельницы так, что все струи попадают в одну точку внутри мельницы. В особенности впуски или сопла равномерно распределены по окружности мельницы.

Во время помола через впуски, предпочтительно в виде сопел, подают рабочую среду, представляющую собой газ и/или пар, предпочтительно водяной пар и/или смесь газа и водяного пара. Как правило, эта рабочая среда имеет существенно более высокую звуковую скорость чем воздух (343 м/с), предпочтительно по меньшей мере 450 м/с. Преимущественно рабочая среда включает водяной пар, и/или водородный газ, и/или аргон, и/или гелий. В частности предпчитается применение перегретого водяного пара. Для достижения очень тонкого помола целесообразно подавать в мельницу рабочую среду с давлением 15-250 бар, предпочтительно 20-150 бар, особенно предпочтительно 30-70 бар, в частности 40-65 бар. Рабочаая среда предпочтительно имеет температуру 200-800°С, особенно предпочтительно 250-600°С, в частности 300-400°С.

Целесообразно выбирать параметры помола так, чтобы в измельченном продукте доля частиц, размер которых менее 1 мкм, в распределении частиц по объему составляла от 5 до 100%, предпочтительно от 10 до 95%, особо предпочтительно от 15 до 95%, крайне предпочтительно от 20 до 90% и крайне желательно - от 40 до 80%, и/или чтобы величина d90 на кривой объемного распределения частиц кремниевых кислот по изобретению располагалась между 0,01 и 10 мкм.

Помол предпочтительно проводят в размольной системе, содержащей струйную мельницу, особенно предпочтительно содержащей противоточную струйную мельницу. Для этого предназначенный для измельчения загружаемый материал ускоряется в расширяющейся газовой струе высокой скорости и измельчается при соударениях частиц. В качестве струйных мельниц наиболее предпочтительны струйные мельницы с псевдоожиженным слоем или с плотным слоем или спиральные струйные мельницы. В случае особенно предпочтительных струйных мельниц с псевдоожиженным слоем в нижней трети размольной камеры находятся два или больше впускных отверстий для мелющих струй, предпочтительно в форме сопел для мелющих струй, которые расположены предпочтительно в горизонтальной плоскости. Впускные отверстия для мелющих струй особенно предпочтительно располагать по периметру преимущественно круглой размольной камеры, так чтобы мелющие струи сходились в одной точке внутри камеры. Особенно предпочтительно распределение впускных отверстий мелющих струй равномерно по периметру размольной камеры. В случае наличия трех впускных отверстий они располагаются под углом 120°.

Особо предпочтительна форма выполнения изобретения, при которой для подготовки к собственно размолу с помощью перегретого водяного пара струйную мельницу с противотоком в кипящем слое согласно Фиг.7, оснащенную интегрированным динамическим воздушным сепаратором согласно Фиг.8а и 8b, имеющим корпус, сепараторное колесо, выполненный между корпусом и сепараторным колесом зазор, и вал сепараторного колеса, причем между упомянутым валом и корпусом выполнен проход вала, при этом указанные зазор и/или проход вала промывают сжатыми газами низкой энергоемкости. В этой мельнице вначале с помощью двух форсунок нагрева (5а) (из которых только одна представлена на Фиг.7), питаемых горячим сжатым воздухом, предпочтительно под давлением 10 бар и при температуре 160°С, разогревают до выходной температуры, превышающей точку росы пара и/или рабочей среды, предпочтительно, около 105°С.

Для отделения размолотого материала к мельнице подключена фильтровальная установка (не показана на Фиг.7), корпус фильтра которой в нижней трети косвенно, посредством подключенных нагревательных змеевиков, также подогревают насыщенным паром, предпочтительно насыщенным паром при 6 бар, для предотвращения конденсации. Все поверхности оборудования на участке, включающем мельницу, отделяющий фильтр, а также подающие трубопроводы для пара и горячего сжатого воздуха, подлежат особой теплоизоляции.

После достижения желаемой температуры разогрева подачу горячего сжатого воздуха к форсункам нагрева отключают и включают подачу перегретого водяного пара, предпочтительно под давлением 38 бар (абс.) при 325°С, к трем форсункам размола.

Для защиты фильтровального материала, используемого в фильтровальной установке, а также для задания определенного остаточного содержания воды в размолотом материале, составляющего предпочтительно 2-6%, в пространство размола мельницы через работающую от сжатого воздуха двухкомпонентную форсунку в начальной фазе и во время размола впрыскивают воду в зависимости от температуры на выходе мельницы.

Нагрузку регулируют в зависимости от тока, установившегося в сепараторе. Регулировку нагрузки сепаратора осуществляют так, чтобы ток не превышал примерно 70% номинала.

В качестве элемента подачи (4) при этом выступает ячеистый барабан с регулировкой скорости вращения, который дозированно подает загрузочный материал из промежуточной емкости в тактовый шлюз, служащий барометрическим переходником в мельничную камеру, давление в которой повышено.

Измельчение материала грубого помола происходит в струях расширяющегося пара (измельчающего газа). Вместе с газом, давле