Способ уменьшения концентрации оксида кальция в зеленых щелочных растворах процесса байера

Иллюстрации

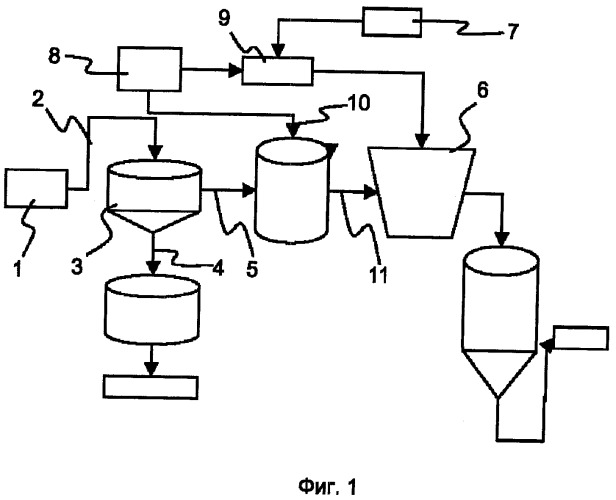

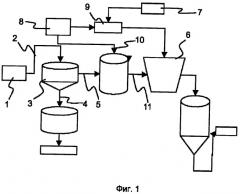

Показать всеИзобретение относится к области химии и металлургии и может быть использовано в производстве глинозема из алюминиевой руды. По первому варианту в зеленый щелочной раствор процесса Байера, содержащий оксид кальция и фосфат, добавляют апатит, вызывая тем самым осаждение дополнительного количества апатита и уменьшение концентрации оксида кальция в зеленом щелочном растворе. По второму варианту в щелочной раствор процесса Байера последовательно добавляют источник фосфата и каустифицирующее вещество - источник извести. При этом образуется осадок фосфата кальция в виде апатита, осуществляющий тем самым каустификацию раствора. Затем к щелочному раствору добавляют апатит, вызывая тем самым осаждение дополнительного апатита и уменьшение концентрации оксида кальция в щелочном растворе. Изобретение позволяет уменьшить концентрацию оксида кальция в щелочном растворе процесса Байера. 2 н. и 23 з.п. ф-лы, 9 ил., 4 табл.

Реферат

Область изобретения

Настоящее изобретение относится к способу уменьшения концентраций оксида кальция в щелочных растворах, образующихся в так называемом процессе Байера, осуществляемом для получения оксида алюминия (глинозема) из алюминиевой руды. В частности, настоящее изобретение относится к способу уменьшения концентраций оксида кальция в зеленых щелочных растворах процесса Байера.

Уровень техники

Процесс Байера широко применяется для получения оксида алюминия (глинозема) из руды, содержащей глинозем, такой как боксит. Процесс инициируют путем контактирования руды, содержащей оксид алюминия (глинозем), с рециркуляционными щелочными алюминатными растворами при повышенных температурах, в ходе процесса, который обычно относится к такому процессу, как выщелачивание.

После выщелачивания суспензию красного шлама в растворе алюмината натрия (зеленый щелочной раствор) пропускают через ряд резервуаров понижения давления (так называемых «продувочных резервуаров), в которых происходит мгновенное понижение давления до атмосферного давления. На следующей стадии процесса осуществляют отделение нерастворимого красного шлама от раствора алюмината натрия. Крупнозернистое вещество может быть удалено в циклонном сепараторе для неочищенного вещества, так называемых «песколовушках», а более мелкозернистый остаток осаждают в наклонных концентраторах с добавлением синтетических флокулянтов. Красный шлам отбирают в виде нижнего продукта из концентраторов и затем подвергают обычно применяемому промыванию для восстановления щелочного числа, чтобы сделать его пригодным для утилизации. Верхний продукт, однако, обычно все еще содержит очень мелкие отдельные частицы красного шлама, содержащие оксиды железа, гидроксиды железа, диоксид кремния и т.п. Наличие этих соединений в конечном продукте, т.е. оксиде алюминия (глиноземе), является очень нежелательным, и с целью удаления этих соединений верхний продукт отстойника часто подвергают пропусканию через один или более фильтров.

Осветленный раствор затем охлаждают в теплообменниках, повышая степень пересыщения растворенного оксида алюминия (глинозема), и перекачивают в осадители перед внесением затравки в виде гидроксида алюминия для того, чтобы в дальнейшем вызвать осаждение гидроксида алюминия. Осажденный гидроксид алюминия отделяют от щелочного алюминатного раствора с частью гидроксида алюминия, подвергаемого рециркуляции для использования в качестве затравки, а остаток восстанавливают в виде продукта. Оставшийся щелочной алюминатный раствор подвергают рециркуляции для дальнейшего выщелачивания руды, содержащей оксид алюминия (глинозем).

Процесс выщелачивания приводит к расходованию каустика, пополнение количества которого обычно осуществляют, по меньшей мере частично, путем добавления извести. Оксид кальция, вводимый путем добавления извести, может быть осажден в виде карбоната кальция. Однако более эффективная каустификация может быть достигнута путем добавления избытка извести, означающего увеличение уровней содержания оксида кальция в щелочном растворе.

Очевидно, что высокие концентрации оксида алюминия относительно полной концентрации каустика являются крайне желательными для эффективного осаждения. Однако это в одинаковой степени нежелательно для осаждения какого-либо нерастворенного оксида алюминия (глинозема) перед фильтрацией. Наряду со снижением эффективности, это приводит к уменьшению времени, в течение которого фильтры сохраняют рабочее состояние. Требования по техническому обслуживанию фильтра зависят от типа применяемого фильтра, но обычно включают в себя открывание фильтровального узла, удаление твердых частиц и промывку фильтрующей среды обратной струей чистого отработанного щелочного раствора. Это приводит к прерыванию, в большинстве случаев к длительному прерыванию, непрерывного процесса и требует значительных затрат труда. Таким образом, для большинства рафинировочных установок обычно определяют критическое отношение концентрации оксида алюминия (глинозема) к полной концентрации каустика, свыше которого фильтрация становится практически неосуществимой. Повышение уровней содержания оксида кальция в зеленом щелочном растворе (или суспензии), такое как повышение за счет добавления извести или кальцита или за счет других обстоятельств, таких как повышенная концентрация органических продуктов в щелочном растворе и/или таких как побочные эффекты других процессов, протекающих в установках, приводит к увеличению стабильности оксида алюминия (глинозема), что позволяет осуществить фильтрацию при более высоких отношениях оксида алюминия (глинозема) к суммарному содержанию каустика.

Однако высокие уровни содержания оксида кальция в щелочном растворе связаны с качеством продукта: оксид кальция количественно удаляют путем осаждения гидрата и сохраняют посредством кальцинации почти со 100% оксида кальция в растворе, в конечном итоге с получением оксида алюминия. Таким образом, способы, приводящие к увеличению уровней содержания кальция в щелочном растворе, такие как стабилизация и каустификация оксида алюминия (глинозема) с избытком извести, не могут быть применены в полной мере без неблагоприятного воздействия на качество продукта.

Таким образом, создание способов уменьшения концентрации оксида кальция в растворах процесса Байера является крайне желательным.

Предыдущий раздел «Предпосылка создания изобретения» предназначен для лучшего понимания настоящего изобретения. Однако должно быть понятно, что все то, что приведено в этом разделе не является подтверждением или допущением того, что какие-либо сведения, на которые делается ссылка, являлись частью всего того, что представляет собой известный уровень техники в Австралии или где-либо еще на дату приоритета заявки.

Сущность изобретения

Для специалиста в данной области техники будет понятно, что описанное здесь изобретение может иметь различные другие вариации и модификации, кроме тех, которые приведены в описании настоящего изобретения. Должно быть понятно, что настоящее изобретение включает в себя все такие изменения и модификации. Настоящее изобретение включает в себя также все стадии, особенности, составы и соединения, на которые делается ссылка или которые указаны в описании изобретения, по отдельности или совместно, а также любые и все комбинации, или любые две или более стадии, или любые два или более признака.

Настоящее изобретение не ограничивается приведенными конкретными вариантами осуществления изобретения, которые приводятся только в качестве примеров. Функционально эквивалентные продукты, составы и способы совершенно определенно находятся в объеме настоящего изобретения, как описано в данном документе.

Все публикации (включая патенты, заявки на патенты, журнальные статьи, описания лабораторных работ, книги или другие документы), сущность которых раскрыта в полном объеме и на которые делается ссылка, включены в настоящий документ со ссылкой на них.

В описании настоящего изобретения, если только контекст не требует иного понимания, слова «содержит» или «содержащий» означают «включение некоторого целого или группы некоторых целых, о которых говорится в описании», а не «исключение какого-либо целого или какой-либо группы целых».

В описании настоящего изобретения, если только контекст не требует иного понимания, термин «апатит» относится к одному семейству или к большему количеству семейств соединений на основе гидроксилапатита Са10(PO4)6(ОН)2, включая фторапатит (Ca10(PO4)6F2), хлорапатит (Са10(PO4)6Cl2), гидроксилапатит (Са10(PO4)ОН2), карбонатапатит, карбонатгидроксилапатит и карбонатфторапатит. Большинство форм апатита могут быть описаны при помощи нижеследующей формулы: А10(XO4)6(ОН, F, Cl)2·n H2O, где А может выбираться из группы, состоящей из Ва, Са, Се, K, Na, Pb, Sr, Y; X может выбираться из группы, состоящей из As, P, Si, V, а PO4 может быть, по меньшей мере, частично замещен СО3.

В описании настоящего изобретения, если только контекст не требует иного, термин «апатит» означает смеси, содержащие апатит, включая смеси, содержащие один или более апатитов.

Согласно настоящему изобретению предлагается способ уменьшения концентрации оксида кальция в зеленом щелочном растворе процесса Байера, содержащем оксид кальция и фосфат, включающий

добавление некоторого количества апатита к зеленому щелочному раствору процесса Байера,

вызывая тем самым осаждение дополнительного количества апатита и уменьшение концентрации оксида кальция в зеленом щелочном растворе процесса Байера.

Апатит может представлять собой соединение, имеющее общую формулу А10(XO4)6 (ОН, F, Cl)2·H2O, где А является Са, который может быть частично замещен Ва, Се, K, Na, Pb, Sr, Y, X является P, который может быть частично замещен As, Si, V, а PO4 может быть, по меньшей мере, частично замещен СО3.

Предпочтительно А - это Са и Na, и апатит получают, по меньшей мере, преимущественно в форме карбонатгидроксилапатита, имеющего общую формулу Са10-х Na2x/3(PO4)6-х(СО3)х(ОН)2-х/3·xH2O, где 0≤х≤3 или какая-либо смесь таких соединений.

В одном из вариантов осуществления настоящего изобретения апатит представляет собой соединение в форме Ca7Na2(СО3)(PO4)3 (H2O)3(ОН).

Однако должно быть понятно, что объем настоящего изобретения не ограничивается карбонатгидроксилапатитами. Эффективность была продемонстрирована в случае применения некарбонатных гидроксилапатитов, таких как Са5(PO4)3ОН.

Апатит может быть получен обычным способом на месте, во многих рафинировочных установках для осуществления процесса Байера, обеспечивая тем самым дополнительное преимущество настоящего изобретения.

Например, апатит может быть получен путем добавления источника извести и источника фосфата к щелочному раствору процесса Байера. В одном варианте осуществления настоящего изобретения источник извести может быть в виде гашеной извести, трехкальциевого алюмината или фильтр-прессной грязи. Источник фосфата и щелочной раствор процесса Байера могут вместе представлять собой отработанный щелочной раствор процесса Байера с высоким содержанием фосфата. Время пребывания раствора в установке для приготовления апатита небольшое и составляет приблизительно 15-30 минут при температурах приблизительно 90°С. Полученный таким способом апатит может быть отделен от оставшегося раствора перед применением согласно способу настоящего изобретения. С другой стороны, суспензия апатита и отстоявшийся раствор могут быть применены согласно способу настоящего изобретения.

Было обнаружено, что такой способ приготовления апатита влияет на эффективность апатита в способе согласно настоящему изобретению. В частности, апатит, приготовленный со стехиометрическим избытком фосфата, является более эффективным, с большими избытками, способствующими большей эффективности. Так, например, в предпочтительном варианте осуществления изобретения апатит приготавливают со стехиометрическим избытком фосфата. Однако остаточная концентрация фосфата после осаждения апатита может привести к другим технологическим сложностям. Так, например, в предпочтительном варианте осуществления настоящего изобретения апатит приготавливают со стехиометрическим избытком фосфата менее чем 200%. В предпочтительном варианте осуществления настоящего изобретения апатит приготавливают со стехиометрическим избытком фосфата менее чем 100%. В предпочтительном варианте осуществления настоящего изобретения апатит приготавливают со стехиометрическим избытком фосфата менее чем 50%.

Кроме того, было обнаружено, что эффективность апатита в способе настоящего изобретения уменьшается со временем. Соответственно этому определенное количество апатита представляет собой только что осажденное количество или, по меньшей мере, только что отделенное от щелочного раствора количество, из которого он был осажден. В наиболее предпочтительном варианте осуществления настоящего изобретения апатит осаждают в течение 24 часов до его контактирования с зеленым щелочным раствором процесса Байера согласно способу настоящего изобретения. Однако апатит, подвергнутый выдерживанию в течение некоторого времени, может быть применен при благоприятном технологическом режиме, таком как высокие концентрации оксида кальция и фосфата в исходном щелочном растворе. Однако согласно способу настоящего изобретения предпочтительным является осаждение апатита в течение 8 часов до его контактирования с зеленым щелочным раствором процесса Байера.

Кроме того, было обнаружено, что эффективность осажденного апатита согласно способу по настоящему изобретению может быть повышена за счет воздействия фосфатного раствора на определенное количество апатита. Было обнаружено, что степень восстановления активности зависит от концентрации фосфатного раствора и времени воздействия: чем дольше время воздействия и чем больше концентрация растворов, тем в большей степени происходит восстановление активности. Например, при воздействии фосфатного раствора с концентрацией 9000 ppm на подвергнутый выдержке апатит в течение приблизительно 15 минут происходит восстановление до той степени активности, которая составляет приблизительно от одной второй до одной трети активности только что осажденного апатита.

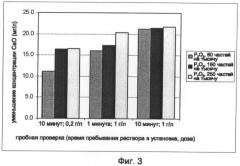

Было обнаружено, что время, в течение которого раствор процесса Байера контактирует с определенным количеством апатита (время пребывания раствора в установке), влияет на степень уменьшения концентрации оксида кальция: обычно чем дольше время пребывания раствора в установке, тем в большей степени происходит уменьшение концентрации оксида кальция. Соответственно, предпочтительное время пребывания раствора в установке устанавливают, исходя из баланса между уменьшением оксида кальция, эффектом, достигаемым при осуществлении способа настоящего изобретения, а также составными частями процесса Байера. Однако эффективное уменьшение концентрации оксида кальция может быть достигнуто при очень коротком времени пребывания раствора в установке. И во многих предпочтительных вариантах осуществления настоящего изобретения способ по настоящему изобретению может быть применен в сочетании с существующими стадиями существующего процесса Байера, и при этом не требуется дополнительное время пребывания раствора в установке.

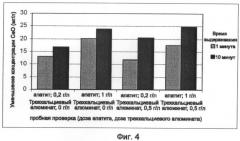

Было обнаружено, что на степень уменьшения концентрации оксида кальция оказывает влияние количество апатита, добавляемого в щелочной раствор процесса Байера: при больших дозах происходят более значительные и/или более быстрые уменьшения концентрации оксида кальция. Ниже рассматриваются различные подходы, применяемые при определении способа контактирования зеленого щелочного раствора процесса Байера с определенным количеством апатита. Однако следует отметить, что в пределах технологического режима достаточными являются дозы апатита порядка 200-300 г на кл щелочного раствора процесса Байера. Меньшие дозы могут быть применены при благоприятном режиме, таком как высокие концентрации оксида кальция и фосфата в исходном щелочном растворе.

Было обнаружено, что концентрация фосфата в зеленом щелочном растворе процесса Байера влияет на степень уменьшения концентрации оксида кальция: при более высоких концентрациях фосфата происходят более значительные и/или более быстрые уменьшения оксида кальция. Однако, как должно быть понятно специалисту в данной области техники, высокие концентрации фосфата приводят к возникновению недостатков, которые связаны с технологией и которые могут перевешивать какие-либо преимущества, достигаемые при уменьшении концентрации оксида кальция. Обычно концентрации фосфата в зеленых щелочных растворах процесса Байера могут сильно варьироваться: от приблизительно 40 ppm до более чем 400 ppm в щелочных растворах с высокой полной концентрацией.

Было обнаружено, что концентрация оксида кальция в зеленом щелочном растворе процесса Байера влияет на степень уменьшения концентрации оксида кальция: при более высоких концентрациях происходят более значительные и/или более быстрые уменьшения.

Было обнаружено, что температура зеленого щелочного раствора процесса Байера влияет на степень уменьшения концентрации оксида кальция: при более высоких температурах происходят более значительные и/или быстрые уменьшения. Однако, как должно быть понятно специалисту в данной области техники, варьирование температуры щелочного раствора процесса Байера является энергетически интенсивным процессом, и экономический недостаток, присущий процессу повышения температуры, может перевешивать экономическое преимущество, получаемое при варьировании температуры щелочного раствора процесса Байера для оптимизации способа настоящего изобретения.

Настоящее изобретение хорошо осуществляется при тех температурах, которые являются типичными для фильтрования щелочного раствора процесса Байера (100-105°С), но при этом может быть применено в широком диапазоне температур (70°С и выше). Хотя более низкие температуры приводят к более низкой степени удаления кальция, это может быть компенсировано за счет манипулирования регулируемыми параметрами процесса (например, дозы апатита и разделение апатита по размерам частиц, концентрации кальция и фосфата в исходном щелочном растворе, время пребывания раствора в установке).

Было обнаружено, что разделение определенного количества апатита по размерам частиц влияет на степень уменьшения концентрации оксида кальция: при меньших размерах частиц происходят более значительные и/или быстрые уменьшения. Однако в некоторых вариантах осуществления настоящего изобретения осуществляют контактирование с зеленым щелочным раствором процесса Байера до стадии отделения твердых частиц от раствора. Примеры таких вариантов осуществления настоящего изобретения рассматриваются ниже. В этих вариантах осуществления настоящего изобретения стадия отделения твердых частиц от раствора может обеспечивать более низкий предел для разделения определенного количества апатита по размерам частиц, и при этом крайне желательно, чтобы определенное количество апатита было, по меньшей мере, в основном отделено от раствора на стадии отделения твердых частиц от раствора.

Считается, что преимущество, достигаемое эффектом, полученным при уменьшении размера частиц, по меньшей мере, в значительной степени зависит от увеличенной площади поверхности: чем больше площадь поверхности, тем значительнее и/или быстрее происходят уменьшения концентрации. Так, например, в предпочтительном варианте осуществления настоящего изобретения определенное количество апатита содержит апатит, обладающий высоким отношением площади поверхности к объему. Увеличение площади поверхности определенного количества апатита без уменьшения размера частиц или, по меньшей мере, путем непропорционального уменьшения размера частиц, дает преимущества, заключающиеся в более значительных и/или быстрых уменьшениях концентрации оксида кальция без возникновения или без возникновения в пропорциональной степени потенциальных недостатков при последующем отделении твердых частиц от раствора.

Таким образом, было обнаружено, что на эффективность удаления оксида кальция согласно способу настоящего изобретения влияют нижеследующие факторы:

(i) приготовление апатита со стехиометрическими избытками фосфата, с большими избытками, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(ii) концентрация фосфата в зеленом щелочном растворе процесса Байера, с более высокими концентрациями фосфата, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(iii) концентрация оксида кальция в щелочном растворе процесса Байера с более высокими концентрациями оксида кальция, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(iv) доза апатита, контактирующего со щелочным раствором процесса Байера, с более высокими дозами, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(v) время, в течение которого определенное количество апатита контактирует с зеленым щелочным раствором процесса Байера, с более длительным временем, приводящим к большей эффективности, исходя из степени удаления оксида кальция;

(vi) размер частиц и/или площадь поверхности апатита, контактирующего со щелочным раствором процесса Байера, с меньшими размерами частиц и/или большими площадями поверхности, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(vii) температура, при которой определенное количество апатита контактирует с зеленым щелочным раствором процесса Байера, с более высокими температурами, приводящими к большей эффективности исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

(viii) количество времени с момента получения определенного количества апатита, контактирующего с зеленым щелочным раствором процесса Байера, с только что осажденными апатитами и/или апатитами, которые только что контактировали с фосфатным раствором, приводящими к большей эффективности, исходя из степени удаления оксида кальция или времени, в течение которого может быть достигнута желаемая степень удаления оксида кальция;

Требования, диктуемые другими аспектами процесса Байера, накладывают ограничения на степень оптимизации любого или всех вышеуказанных факторов для достижения конкретной степени удаления оксида кальция в конкретной рафинировочной установке для осуществления процесса Байера. Комбинирование и/или оптимизация одного или более факторов для конкретного обстоятельства рассматриваются как лежащие в пределах объема настоящего изобретения.

Ниже в разделе «Примеры» рассматриваются несколько комбинаций, касающихся концентрации фосфата, концентрации оксида кальция, температуры, размера частиц, площади поверхности частиц, условий приготовления апатита, количества времени с момента получения апатита и доз апатита. Эти комбинации приводятся только в виде примера, и не должны истолковываться как ограничивающие объем настоящего изобретения.

Из контекста описания, приведенного в разделе «Уровень техники», становится понятно, что оксид кальция может присутствовать в щелочном растворе процесса Байера либо в виде побочного продукта желаемого процесса, такого как каустификация, и/или может быть добавлен для получения желаемого результата, такого как стабилизация оксида алюминия во время отделения остаточных твердых частиц (красного шлама) от зеленого щелочного раствора, Таким образом, специалисту в данной области техники будет понятно, что оксид кальция, введенный в щелочной раствор процесса Байера в виде побочного продукта желаемого процесса, может привести к дополнительным технологическим преимуществам, таким как стабилизация оксида алюминия во время отделения остаточных твердых частиц (красного шлама) от зеленого щелочного раствора.

В одном варианте осуществления настоящего изобретения способ включает стадии:

растворение руды, содержащей оксид алюминия, в каустическом растворе для получения красного шлама в зеленом щелочном растворе, содержащем фосфат, а также

добавление некоторого количества оксида кальция к суспензии красного шлама в зеленом щелочном растворе для получения суспензии красного шлама в зеленом щелочном растворе, содержащем оксид кальция и фосфат, а также

отделение красного шлама от зеленого щелочного раствора и

добавление апатита к зеленому щелочному раствору процесса Байера, вызывая тем самым осаждение дополнительного количества апатита и уменьшение концентрации оксида кальция в зеленом щелочном растворе.

Стадии отделения красного шлама от зеленого щелочного раствора и контактирования зеленого щелочного раствора с апатитом могут происходить одновременно.

В одном варианте настоящего изобретения стадия отделения красного шлама от зеленого щелочного раствора представляет собой стадию пропускания суспензии красного шлама в зеленом щелочном растворе через фильтр, а стадию добавления апатита к зеленому щелочному раствору осуществляют непосредственно перед стадией пропускания суспензии красного шлама в зеленом щелочном растворе через фильтр.

В предпочтительном варианте осуществления настоящего изобретения стадия отделения красного шлама от зеленого щелочного раствора включает:

пропускание суспензии красного шлама и зеленого щелочного раствора через одну или более песколовушек с получением второй суспензии красного шлама и зеленого щелочного раствора, содержащей меньшее количество красного шлама по отношению к зеленому щелочного раствору,

пропускание второй суспензии через один или более концентраторов с получением нижнего продукта, состоящего в основном из красного шлама, и верхнего продукта, состоящего в основном из зеленого щелочного раствора, и

пропускание верхнего продукта через фильтр.

В этом варианте осуществления настоящего изобретения стадию добавления оксида кальция к суспензии красного шлама в зеленом щелочном растворе осуществляют перед стадией пропускания верхнего продукта концентратора через фильтр.

В том случае, когда оксид кальция добавляют с целью стабилизации оксида алюминия, стадия добавления некоторого количества оксида кальция к суспензии красного шлама в зеленом щелочном растворе может происходить после стадии пропускания суспензии красного шлама и зеленого щелочного раствора через одну или более песколовушек с получением второй суспензии красного шлама и зеленого щелочного раствора, содержащей меньшее количество красного шлама в пропорциональном отношении.

Кроме того, в том случае, когда оксид кальция добавляют с целью стабилизации оксида алюминия, стадия добавления некоторого количества оксида кальция к суспензии красного шлама в зеленом щелочном растворе может происходить после пропускания второй суспензии через один или более концентраторов с получением нижнего продукта концентратора, состоящего в основном из красного шлама, и верхнего продукта концентратора, состоящего в основном из зеленого щелочного раствора.

В одном варианте осуществления настоящего изобретения фильтр представляет собой неподвижный слоистый фильтр, такой как песочный фильтр. Специалисту в данной области техники будет понятно, что в неподвижном слоистом фильтре применяется слой, состоящий в основном из инертной среды, поддерживаемой сеткой, через которую пропускается щелочной раствор. Так, например, песочный фильтр применяется следующим образом. Слой песка, поддерживаемый металлической сеткой, улавливает частицы красного шлама из исходного щелочного раствора процесса Байера на поверхностях частиц песка в слое, по мере того, как происходит перекачивание щелочного раствора процесса Байера на этот слой или в этот слой (обычно через отверстия во вращающемся разбрызгивателе) и пропускание через промежутки в слое под действием силы тяжести.

В случае применения неподвижного слоистого фильтра стадии добавления некоторого количества апатита к зеленому щелочному раствору процесса Байера и пропускания верхнего продукта концентратора через фильтр включают комбинирование верхнего продукта концентратора с определенным количеством апатита и пропускание этого комбинированного продукта через фильтр.

Неподвижный слоистый фильтр обычно работает циклически: в итоге, достаточное количество частиц скапливается на фильтрующей среде, являющейся в основном инертной, в результате чего происходит значительное уменьшение производительности фильтра. В этот момент фильтр подвергается восстановлению, обычно это происходит за счет обратной промывки. Период времени между циклами восстановления фильтра обычно называется циклом работы фильтра.

Как было рассмотрено выше, уменьшение концентрации оксида кальция зависит от ряда факторов, включая время пребывания раствора в установке. В предпочтительном варианте осуществления настоящего изобретения управление этими факторами осуществляют таким образом, чтобы желаемое уменьшение концентрации оксида кальция достигалось в течение времени пребывания раствора в установке, которое меньше одного цикла работы фильтра или равно этому циклу. В этом случае, при условии постоянной подачи уменьшения концентрации оксида кальция, происходящие в любой данный период времени в течение каждого цикла работы фильтра, должны быть пропорциональны общей массе апатита, которая дозировано поступает в фильтрующий слой до этого момент времени.

В одном варианте осуществления настоящего изобретения фильтр является фильтром с фильтровальной лепешкой. Специалисту в данной области техники будет понятно, что фильтр с фильтровальной лепешкой представляет собой фильтр, в котором вспомогательные фильтровальные твердые частицы (в виде мелких частиц, которые являются химически инертными и обладают хорошей фильтрующей способностью) закачиваются в фильтр для покрытия фильтровальной лепешкой фильтровальных пластин (сетчатых структур, покрытых фильтровальной тканью с разреженной структурой), позволяя тем самым осуществить пропускание щелочного раствора через их пористую структуру, но задерживая при этом твердые частицы шлама при перекачивании щелочного раствора через фильтр либо под воздействием силы тяжести, либо вакуума, но, как правило, (для фильтрования зеленого щелочного раствора процесса Байера) под давлением (как в случае применения фильтра Келли).

Вспомогательные фильтровальные твердые частицы закачивают в фильтр при помощи любого из нижеследующих способов или при помощи обоих этих способов:

(i) перед подачей основного фильтруемого потока для образования первоначального слоя фильтровальной лепешки без шлама на фильтровальных пластинах и/или

(ii) смешиванием со щелочным раствором, подаваемым в фильтр, для постепенного наращивания слоев фильтровальной лепешки, удерживающих шлам, в течение каждого цикла фильтрования зеленого щелочного раствора процесса Байера.

В одном варианте осуществления настоящего изобретения, в случае применения фильтра с фильтровальной лепешкой, стадия добавления некоторого количества апатита к зеленому щелочному включает:

добавление некоторого количества апатита к верхнему продукту концентратора.

В одном варианте осуществления настоящего изобретения, в случае применения фильтра с фильтровальной лепешкой, стадия отделения красного шлама от зеленого щелочного раствора включает:

смешивание верхнего продукта концентратора с некоторым количеством вспомогательного фильтровального вещества и

пропускание верхнего продукта концентратора через фильтр.

В том случае, когда согласно настоящему изобретению применяется стадия смешивания верхнего продукта концентратора с некоторым количеством вспомогательного вещества, способ может включать предварительную дополнительную стадию:

смешивание некоторого количества апатита с некоторым количеством вспомогательного фильтровального вещества;

так чтобы стадия смешивания верхнего продукта концентратора с некоторым количеством вспомогательного фильтровального вещества оказывала воздействие на стадию добавления некоторого количества апатита к зеленому щелочному раствору.

В одном варианте осуществления настоящего изобретения, в случае применения фильтра с фильтровальной лепешкой, стадия отделения красного шлама от зеленого щелочного раствора включает:

нанесение слоя вспомогательного фильтровального вещества на фильтр с фильтровальной лепешкой, а затем

пропускание верхнего продукта концентратора через слой вспомогательного фильтровального вещества и фильтр.

В том случае, когда согласно настоящему изобретению применяется стадия нанесения слоя вспомогательного фильтровального вещества на фильтр, способ может включать предварительную дополнительную стадию:

смешивания некоторого количества апатита с некоторым количеством вспомогательного фильтровального вещества,

так чтобы стадия пропускания верхнего продукта через слой вспомогательного фильтровального вещества и фильтр оказывала воздействие на стадию добавления некоторого количества апатита к зеленому щелочному раствору.

В одном варианте осуществления настоящего изобретения, в случае применения фильтра с фильтровальной лепешкой, стадия отделения красного шлама от зеленого щелочного раствора включает стадии:

пропускания суспензии красного шлама и зеленого щелочного раствора через одну или более песколовушек с получением зеленого щелочного раствора и суспензии красного шлама, содержащей меньшее количество красного шлама в пропорциональном отношении по отношению к зеленому щелочному раствору;

пропускания второй суспензии через один или более концентраторов с получением нижнего продукта, состоящего в основном из красного шлама, и верхнего продукта концентратора, состоящего в основном из зеленого щелочного раствора;

смешивания первого количества вспомогательного фильтровального вещества с первым количеством апатита для получения первой смеси;

нанесения слоя первой смеси на фильтр;

смешивание второго количества вспомогательного фильтровального вещества со вторым количеством для получения второй смеси;

смешивания второй смеси с верхним продуктом концентратора и затем

пропускания верхнего продукта концентратора через слой первой смеси и фильтр;

так чтобы каждая из стадий смешивания второй смеси с верхним продуктом концентратора и пропускания верхнего продукта концентратора через слой первой смеси и фильтр оказывала воздействие на стадию добавления некоторого количества апатита к зеленому щелочному раствору.

Предпочтительно размеры частиц апатита подбирают соответственно размерам частиц вспомогательного фильтровального вещества. Это означает, что частицы не являются столь мелкими, чтобы вызвать риск значительного загрязнения апатитом фильтрата, и при этом они являются настолько крупными, чтобы достичь площади поверхности, требуемой для достаточной степени удаления оксида кальция. Этим обоим критериям соответствует апатит, размеры частиц которого, в основном, находятся в диапазоне 5-15 микрон. С другой стороны, и как было рассмотрено выше, могут быть применены частицы, имеющие больший размер с увеличенной площадью поверхности.

Апатит может быть получен обычным способом на месте, где имеются рафинировочные установки, предназначенные для осуществления процесса Байера.

Например, апатит может быть получен путем добавления источника извести и источника фосфата к щелочному раствору процесса Байера. В одном варианте осуществления настоящего изобретения источник извести может быть в виде гашеной извести, трехкальциевого алюмината или фильтр-прессной грязи. Источник фосфата и щелочной раствор процесса Байера могут вместе представлять собой отработанный щелочной раствор процесса Байера с высоким содержанием фосфата. Время пребывания раствора в установке для приготовления апатита небольшое и составляет приблизительно 15-30 минут при температурах приблизительно 90°С. Полученный таким способом апатит может быть отделен от оставш