Способ нанесения содержащих легирующие примеси покрытий из оксида цинка, имеющих низкое удельное сопротивление, и изделие, изготавливаемое этим способом

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытий из оксида цинка с легирующими примесями, имеющих низкое удельное сопротивление. Подготавливают горячую стеклянную основу с поверхностью, на которую наносится покрытие, причем эта поверхность имеет температуру по меньшей мере 400°С. Стеклянная основа находится при атмосферном давлении. В смесительной камере образуют газовую смесь исходных веществ, включающую цинксодержащее соединение, воду и соединение, содержащее алюминий или галлий. На горячую поверхность стеклянной основы в процессе ее перемещения мимо смесительной камеры подают указанную газовую смесь исходных веществ, при этом со скоростью осаждения более 5 нм/с образуется покрытие из оксида цинка, содержащее в качестве легирующих примесей алюминий или галлий. Кроме алюминия или галлия в качестве легирующих примесей могут быть использованы бор, индий и таллий. Технический результат изобретения - нанесение пленки оксида цинка, легированного галлием или алюминием путем химического осаждения из паровой фазы при атмосферном давлении, в процессе изготовления флоат-стекла при использовании недорогостоящих исходных компонентов и обеспечении низкого удельного сопротивления покрытия. 5 н. и 12 з.п. ф-лы, 12 пр., 2 табл., 4 ил.

Реферат

Настоящее изобретение касается способа нанесения покрытия из оксида цинка, содержащего легирующие примеси, на прозрачную основу (подложку), в частности оно касается способа химического осаждения из паровой (газовой) фазы для нанесения покрытия из оксида цинка, содержащего в качестве легирующих примесей галлий или алюминий, на стеклянную основу.

Способ нанесения покрытий из оксида цинка, содержащих легирующие примеси, описан в патентной литературе. В патенте US 6268019 сообщается, например, о тонких пленках оксида цинка, имеющих высокую светопроницаемость и низкое удельное сопротивление, на такой основе, как стекло. В этом патенте раскрывается способ активирования основного газообразного материала (сырья) посредством энергии активации в зоне, не являющейся зоной образования пленки, образуя таким образом исходное вещество (предшественник), способствующее образованию пленки, полученной осаждением; активирования основного газообразного материала в зоне, не являющейся зоной образования пленки, и только что упомянутой выше зоны посредством энергии активации, образуя таким образом активные продукты, которые вступают в химическую реакцию с исходным веществом, и введения исходного вещества и активных продуктов в зону пленкообразования, таким образом осаждая пленку; причем основным газообразным материалом (сырьем) для образования исходного вещества является соединение алкилцинка, а основным материалом (сырьем) для образования активных продуктов - газообразный кислород или газообразный озон. В этом ссылочном материале сообщается о производстве фотоэлектрических (фотогальванических) приборов и высокоэффективных устройств с индикаторными панелями (дисплеями с плоским экраном). Отмечается, что алюминий является наиболее предпочтительным легирующим веществом для повышения электропроводности пленки ZnO.

В патенте US 5342676 сообщается о стеклянной основе, покрытой электропроводной прозрачной функциональной пленкой с низкой излучательной способностью (низким коэффициентом излучения), полученной на основе оксида или оксидов металлов, на которую нанесено "наружное" покрытие. В качестве примера такой пленки приводится пленка оксида цинка, содержащая алюминий в качестве легирующего вещества.

Патент US 6569548 раскрывает способ образования прозрачной электропроводной пленки оксида цинка, обладающей более низким удельным электросопротивлением, чем пленка оксида индия, содержащая олово в качестве легирующей примеси, благодаря добавлению в покрытие из оксида цинка азота и галлия.

Было бы желательно обеспечить нанесение пленки оксида цинка, содержащей в качестве легирующих примесей галлий или алюминий, путем химического осаждения из паровой фазы при атмосферном давлении в процессе изготовления флоат-стекла, с высокими скоростями осаждения, используя сравнительно недорогостоящие исходные вещества и изготавливая стеклоизделия с покрытием, имеющим требуемое низкое удельное сопротивление.

Кроме того, было бы желательно наносить пленки оксида цинка, содержащие в качестве легирующих примесей галлий или алюминий, на полимерные основы химическим осаждением из паровой фазы при атмосферном давлении, с высокими скоростями осаждения, используя сравнительно недорогостоящие исходные вещества и изготавливая изделия с покрытиями, имеющими требуемое низкое удельное сопротивление.

В настоящем изобретении предлагается способ изготовления стеклоизделия с содержащим легирующие примеси покрытием из оксида цинка, имеющим низкое удельное сопротивление, осуществляемый посредством химического осаждения из паровой фазы и в котором:

подготавливают горячую стеклянную основу с поверхностью, на которую наносится покрытие, имеющей температуру по меньшей мере 400°С, и находящуюся при атмосферном давлении;

образуют газовую смесь исходных веществ, включающую цинксодержащее соединение, воду и соединение, содержащее алюминий или галлий, в смесительной камере; и

подают газовую смесь исходных веществ на поверхность, на которую наносится покрытие, при перемещении подложки мимо смесительной камеры, так что образуется покрытие из оксида цинка, содержащего алюминий или галлий в качестве легирующих веществ, при скорости осаждения более 5 нм/с.

В частных вариантах осуществления данного способа соединение, содержащее алюминий или галлий, является соединением, содержащим алюминий, в частности представляет собой соединение алюминия с формулой:

R9 (3-n)Al(R10C(O)CR11C(O)R12)n или R9 3Al(L),

где R9 - алкильная или арильная, или галогенидная, или алкоксидная группа; R10-12 могут быть одинаковыми или разными группами и являются Н-группой, алкильной или арильной группами (включая циклические и частично или полностью фторированные производные), L является нейтральным, техническим лигандом на основе кислорода, таким как метилтригидрофуран, тетрагидрофуран, фуран, диэтиловый или дибутиловый эфир, диоксан, а n=0-3.

В одном из частных вариантов соединением, содержащим алюминий, является диэтилалюминийацетилацетонат.

В другом частном варианте осуществления способа соединением, содержащим алюминий или галлий, является соединение, содержащее галлий, в частности представляет собой соединение галлия с формулой:

R9 (3-n)Ga(R10C(O)CR11C(O)R12)n или R9 3Ga(L),

где R9 - алкильная или арильная, или галогенидная, или алкоксидная группа; R10-12 могут быть одинаковыми или разными группами и являются Н-группой, алкильной или арильной группами (включая циклические и частично или полностью фторированные производные), L является нейтральным, техническим лигандом на основе кислорода, таким как метилтригидрофуран, тетрагидрофуран, фуран, диэтиловый или дибутиловый эфир, диоксан, а n=0-3.

Соединением, содержащим галлий, может быть диметилгаллийгексафторацетилацетонат или диметилгаллийацетилацетонат.

Цинксодержащими соединениями, в частности, являются цинксодержащие соединения с общей формулой

R1R2Zn или R1R2Zn[R3R4N(CNR5)n(CH2)m(CHR6)nNR7R8],

где R1-8 могут быть одинаковыми или разными алкильными или арильными группами, такими как метил, этил, изопропил, н-пропил, н-бутил, втор-бутил, фенил или замещенный фенил, и могут включать один или несколько фторсодержащих заместителей, R5 и R6 могут представлять собой Н-группу или алкильную, или арильную группу, n может равняться 0 или 1, a m может равняться 1-6, если n=0, и m может равняться 0-6, если n=1.

В другом независимом варианте предлагается способ изготовления стеклоизделия с содержащим легирующие примеси покрытием из оксида цинка, имеющим низкое удельное сопротивление, посредством химического осаждения из паровой фазы при атмосферном давлении, при осуществлении которого:

обеспечивают горячую перемещаемую стеклянную основу с поверхностью, на которую наносится покрытие, имеющей температуру по меньшей мере 400°С;

предварительно смешивают цинксодержащее соединение, воду или водно-спиртовую смесь и соединение, содержащее алюминий или галлий, для образования газовой смеси исходных веществ; и

подают эту газовую смесь исходных веществ на поверхность, на которую наносится покрытие, причем газовая смесь исходных веществ смешана в течение короткого промежутка времени, достаточного для образования на указанной поверхности покрытия из оксида цинка, содержащего алюминий или галлий в качестве легирующих веществ, при скорости осаждения более 5 нм/с.

Объектом настоящего изобретения также является стеклоизделие с покрытием, имеющим низкое удельное сопротивление, изготовленное в соответствии с вышеописанными способами.

Кроме того в настоящем изобретении предлагается способ изготовления стеклоизделия с содержащим легирующие примеси покрытием из оксида цинка, имеющим низкое удельное сопротивление, при осуществлении которого:

подготавливают горячую стеклянную основу с поверхностью, на которую наносится покрытие, имеющей температуру по меньшей мере 400°С;

осуществляют и регулируют по продолжительности предварительное смешивание цинксодержащего соединения, воды и по меньшей мере одного соединения, содержащего элемент XIII группы (по классификации ИЮПАК), для образования газовой смеси исходных веществ; и

подают эту газовую смесь исходных веществ на поверхность, на которую наносится покрытие, так что покрытие из оксида цинка, содержащего по меньшей мере один элемент XIII группы в качестве легирующего вещества, формируется на этой поверхности стеклянного изделия при скорости осаждения более 5 нм/с.

Соединением, содержащим по меньшей мере один элемент XIII группы, в частности, является соединение, выбранное из группы, включающей соединения, содержащие алюминий, галлий, бор, индий и таллий.

Прилагаемые чертежи, включенные в подробное описание и являющиеся его частью, иллюстрируют некоторые особенности изобретения и вместе с описанием помогают раскрыть принципы изобретения:

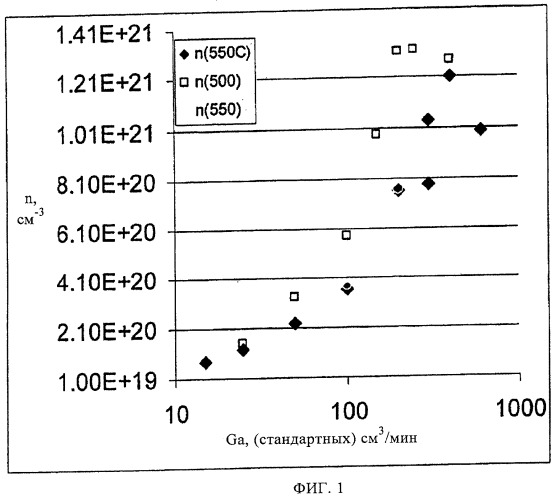

фиг.1 - графическое представление концентрации электронов (n) в пленке оксида цинка в зависимости от концентрации (расхода) галлия в нескольких примерах в соответствии с изобретением,

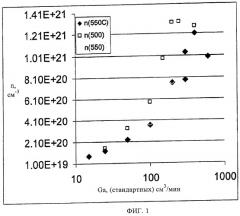

фиг.2 - графическое представление скорости образования пленки оксида цинка в зависимости от концентрации воды в нескольких примерах в соответствии с изобретением,

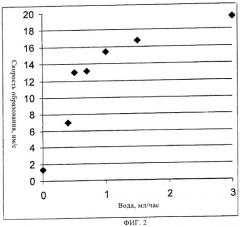

фиг.3 - графическое представление концентрации электронов в пленке оксида цинка в зависимости от температуры нанесения покрытия в нескольких примерах в соответствии с изобретением,

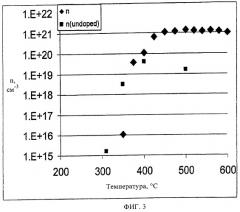

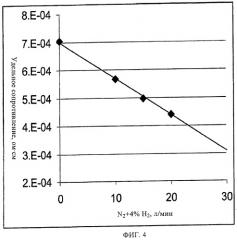

фиг.4 - графическое представление удельного сопротивления пленки оксида цинка в зависимости от температуры основы в восстановительной среде в нескольких примерах в соответствии с изобретением.

Несмотря на то, что покрытия из оксида цинка и способы их нанесения известны, экономически эффективные способы нанесения пиролитических покрытий из оксида цинка с подходящей для промышленного производства скоростью образования покрытия в процессе изготовления стекла на линии для производства флоат-стекла ранее известны не были. Настоящее изобретение устраняет прежние трудности в нанесении таких пленок оксида цинка с подходящей для промышленного производства скоростью образования пленки.

Несмотря на то, что в связи с настоящим изобретением можно использовать любой подходящий способ химического осаждения из паровой фазы при атмосферном давлении, предпочтительным является способ осаждения, раскрытый в патенте US 6268019 (Atofina Chemicals, Inc.). Патент US 6268019 включен здесь в целом посредством ссылки. Показано, что предлагаемым в патенте US 6268019 способом можно наносить различные пленки оксида металла с подходящей для промышленного производства скоростью образования пленки, например со скоростью более 5 нм/с. Кроме того, преимущество способа нанесения покрытий, предлагаемого в патенте US 6268019, заключается в том, что он позволяет изменять продолжительность перемешивания реагентов, что, в свою очередь, дает возможность "регулировать" свойства покрытий, в данном случае из оксида цинка. В частности, настоящее изобретение демонстрирует преимущества использования галлия или алюминия в качестве легирующих примесей для образования слоя оксида цинка.

Такие стеклоизделия с покрытием из оксида цинка используются в строительном остеклении благодаря слоям, обеспечивающим низкий коэффициент излучения и (или) защиту от солнечного излучения. Другие возможные области применения этой прозрачной электропроводной оксидной пленки включают фотоэлектрические (фотогальванические) приборы, твердотельные светоизлучающие устройства (светодиоды и органические светодиоды), устройства для индукционного (высокочастотного) нагрева, индикаторные панели (дисплеи с плоским экраном) и экраны с сенсорной индикаторной панелью, светопроницаемые тонкопленочные транзисторы, которые находят применение в электронных метках (микрочипах для радиочастотной идентификации) и интегральных схемах.

Подходящими цинксодержащими соединениями являются, например, соединения с общей формулой R1R2Zn или

R1R2Zn[R3R4N(CHR5)n(CH2)m(CHR6)nNR7R8], где R1-8 могут быть одинаковыми или разными алкильными или арильными группами, такими как метил, этил, изопропил, н-пропил, н-бутил, втор-бутил, фенил или замещенный фенил, и могут включать один или несколько фторсодержащих заместителей, R5 и R6 могут представлять собой Н-группу или алкильную, или арильную группу, n может равняться 0 или 1, a m может равняться 1-6, если n=0, и m может равняться 0-6, если n=1. К предпочтительным цинксодержащим соединениям относятся продукты присоединения диэтил- и диметилцинка, (например), диэтилцинк·TEEDA (TEEDA - N,N,N',N'-тетраэтилэтилендиамин), диэтилцинк·TMEDA (TMEDA - N,N,N',N'-тетраметилэтилендиамин), диэтилцинк·TMPDA (TMPDA - N,N,N',N'-тетраметил-1,3-пропандиамин), диметилцинк-TEEDA, диметилцинк·ТМЕDА и диметилцинк·TMPDA.

К подходящим исходным веществам, содержащим металлы 13 группы, относятся вещества с общей формулой R9 (3-n)M(R10C(O)CR11C(O)R12)n или R9 3M(L), где М-В, Al, Ga, In или Tl; R4 - алкильная или арильная, или галогенидная, или алкоксидная группа; R10-12 могут быть одинаковыми или разными группами и являются Н-группой, алкильной или арильной группами (включая циклические и частично или полностью фторированные производные) n=0-3, a L является нейтральным лигандом, способным присоединяться к металлу. Предпочтительным исходным веществом, содержащим галлий, является диметилгаллийгексафторацетилацетонат (обычно указываемый как Ме2Ga(гфац)) (гфац - гексафторацетилацетонат). К другим подходящим исходным веществам, содержащим галлий, относятся диэтилгаллий(гексафторацетилацетонат), триметилгаллий, триметилгаллий(тетрагидрофуран), триэтилгаллий(тетрагидрофуран), диметилгаллий(2,2,6,6-тетраметил-3,5-гептандионат), диметилгаллий(ацетилацетонат), трис(ацетилацетонат)галлий, трис(1,1,1-трифторацетилацетонат)галлий, трис(2,2,6,6-тетраметил-3,5-гептандионат)галлий и триэтилгаллий. В настоящем изобретении в качестве исходных веществ могут использоваться и другие соединения, содержащие галлий.

Подходящими исходными веществами, содержащими алюминий, являются R1 3-nAlR2 n и R1 3Аl(L), где R1 - метил, этил, n-пропил, изопропил, n-бутил, изобутил или октил; R2 - галогенид или замещенное или незамещенное производное ацетилацетоната, включая частично или полностью фторированные производные, n=0-3, a L - нейтральный лиганд, способный присоединяться к алюминию. К предпочтительным исходным веществам, содержащим алюминий, относятся диэтилалюминий ацетилацетонат (Et2Al(ацац)), диэтилалюминий хлорид, диэтилалюминий(гексафторацетилацетонат), диэтилалюминий(1,1,1-трифторацетилацетонат), диэтилалюминий(2,2,6,6-тетраметил-3,5-гептандионат), триэтилалюминий, трис(n-бутил)алюминий и триэтилалюминий(тетрагидрофуран). В настоящем изобретении в качестве исходных веществ могут использоваться и другие соединения, содержащие алюминий.

К подходящим кислородсодержащим соединениям относятся органические ацетаты, например этилацетат (EtOAc) или трет-бутилацетат, спирты (включая перфорированные производные), кислород, вода и др., причем предпочтительно - вода.

В качестве составляющей потока газообразных реагентов в настоящем изобретении может также использоваться инертный газ-носитель, например азот, гелий и т.п.

Установлено, что подходящей температурой для осуществления требуемых химических реакций является температура выше 400°С, в частности 500°С-700°С.

Пленки ZnO:Ga, образованные с применением способа, предлагаемого в настоящем изобретении, могут иметь низкое удельное сопротивление, равное 3,0э-4 Ом·см, при подвижности носителей до 15 см2/(В·с) и концентрации электронов до 1,1э21 см-3.

Пленки ZnO:Al, полученные осаждением в соответствии с настоящим изобретением, могут иметь низкое удельное сопротивление, равное 5,59э-4 ом·см, подвижность носителей до 19 см2 /(В·с) и концентрацию электронов до 5,93э20 см-3.

Приведенные ниже неограничивающие примеры иллюстрируют некоторые особенности настоящего изобретения.

Примеры

Установлено, что использование Н2О в газовой смеси в относительно большом количестве обеспечивает быструю и эффективную реакцию с соответствующими исходными цинксодержащими веществами до образования пленок оксида цинка с приемлемой для промышленного производства скоростью.

Устройство для АДХОПФ (химическое осаждение из паровой фазы при атмосферном давлении), которое использовали в примерах 1-7, аналогично устройству, описанному в патенте US 6268019 В1. Основной особенностью этого устройства является возможность регулировать продолжительность перемешивания газообразных реагентов благодаря раздельной подаче паров в насадку для нанесения покрытий. В этих экспериментах насадка для нанесения покрытий состояла из концентрических трубок: второй трубки диаметром 1/4 дюйма, входящей в первую трубку диаметром 3/4 дюйма с помощью уплотняемого вручную фитинга, что позволяет изменять длину зоны перемешивания, и внешней трубки диаметром приблизительно 1,25 дюйма, соединенной с вытяжным вентилятором для удаления побочных продуктов и непрореагировавших паров. Пленки, получаемые с такой конфигурацией насадки, были круговыми с диаметром приблизительно 7/8 дюйма.

Устройство для АДХОПФ, которое применяли в примерах 8-10 и 12, состоит из одного устройства для нанесения покрытий через щелевую головку, в котором находится смесительная камера, где можно осуществлять регулируемое смешивание двух отдельных потоков исходных веществ до контактирования с поверхностью основы. Длина смесительной камеры - 1,25 дюйма. При общем расходе азота в качестве газа-носителя 15 л/мин продолжительность перемешивания двух потоков исходных веществ составляет приблизительно 280 миллисекунд. Побочные продукты, образующиеся в процессе осаждения, и непрореагировавшие пары исходных веществ удаляются через два вытяжных отверстия (расположенные рядом со щелевой головкой для нанесения покрытия), соединенные с вытяжным вентилятором. Пленки, получаемые с такой насадкой, имеют ширину приблизительно 4 дюйма. Для нанесения покрытий на разную длину нагретые основы можно перемещать под насадкой.

Устройство для АДХОПФ, которое применяли в примере 11, использовалось с динамическим устройством для нанесения покрытий, в котором предварительно нагретые основы с толщиной стекла 3 или 4 мм перемещали непосредственно под металлической головкой устройства для нанесения покрытий, в которую подают смесь газообразных химреагентов для контакта с горячей стеклянной основой, имеющей температуру 600°С, и сразу же после этого отводят. Описанную ниже газовую смесь предварительно смешивали в устройстве для подачи химреагентов и подавали по нагретой трубке в головку устройства для нанесения покрытий. В зависимости от режима потока химреагентов и физического объема эксперимента расчетная продолжительность смешивания реагентов до того как они достигнут нагретого стекла, составляет более 1 секунды. Продолжительность осаждения покрытия, определяемая по продолжительности прохождения стекла в зоне осаждения химреагентов, составила приблизительно 15 секунд.

Пример 1

Ме2Gа(гфац) (гфац = гексафторацетилацетонат, F3СС(O)СНС(O)CF3) растворяли в безводном гептане до получения 0,58 М раствора, чтобы обеспечить точно регулируемый ввод исходного вещества, содержащего Ga. Из смеси 0,289 мол.% Et2Zn·ТЭЭДА (ТЭЭДА - N,N,N',N'-тетраэтилэтилендиамин) и 0,012 мол.% Ме2Ga(гфац) (гфац = гексафторацетилацетонат), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Ga. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 13,8 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 675°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 650°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO, содержащих легирующие примеси, - 566 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 4,5э-4 Ом·см, измеренная подвижность 15,0 см2/(В·с), а измеренная концентрация электронов 9,22э20 см-3.

Пример 2

Из смеси 0,289 мол.% Еt2Zn·ТЭЭДА и 0,025 мол.% Еt2Аl(ацац), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Al. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 6,92 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 475°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 450°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок, ZnO, содержащих легирующие примеси, - 616 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 1,32э-3 Ом·см, измеренная подвижность 16,4 см2 /(В·с), а измеренная концентрация электронов 2,89э20 см-3.

Пример 3

Из смеси 0,289 мол.% Et2Zn·ТЭЭДА и 0,025 мол.% Еt2Аl(ацац), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Al. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 6,92 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 525°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 500°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO, содержащих легирующие примеси, - 646 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 5,59э-4 Ом·см, измеренная подвижность 19,0 см2/(В·с), а измеренная концентрация электронов 5,93э20 см-3.

Пример 4

Из смеси 0,289 мол.% Et2Zn·ТЭЭДА и 0,025 мол.% Et2Al(ацац), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Al. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 6,92 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 575°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 550°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO, содержащих легирующие примеси, - 453 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 1,43э-3 Ом·см, измеренная подвижность 15,5 см2/(В·с), а измеренная концентрация электронов 2,80э20 см-3.

Пример 5

Из смеси 0,289 мол.% Et2Zn·ТЭЭДА и 0,025 мол.% Et2Al(ацац), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Al. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 6,92 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 675°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 650°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO - 375 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 3,63э-3 Ом·см, измеренная подвижность 6,9 см2/(В·с), а измеренная концентрация электронов 2,50э20 см-3.

Пример 6

Из смеси 0,289 мол.% Еt2Zn·ТЭЭДА и 0,025 мол.% Et2Аl(ацац), подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO:Al. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 6,92 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 725°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 700°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO - 496 нм. Удельное сопротивление по Холлу для этой пленки в среднем равнялось 6,18 Ом·см, измеренная подвижность 0,21 см2/(В·с), а измеренная концентрация электронов 4,80э18 см-3.

Пример 7

Из смеси, содержащей 0,289 мол.% Et2Zn·ТЭЭДА, подаваемой в потоке азота в качестве газа-носителя при расходе 12 (стандартных) л/мин в первую питающую трубку при температуре 160°С, получили осаждением ряд пленок ZnO. Во вторую питающую трубку при температуре 160°С подавали газовую смесь с 13,8 мол.% воды в потоке азота в качестве газа-носителя при расходе 3 (стандартных) л/мин. Чтобы обеспечить длину зоны перемешивания 18 см, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок приблизительно 97 мс, была установлена вторая насадка. Основой для нанесения покрытия являлось боросиликатное флоат-стекло толщиной 1,1 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 675°С. Температура основы, зарегистрированная инфракрасным пирометром, была равна 650°С. Время осаждения пленок составило 20 секунд, а толщина полученных пленок ZnO - 439 нм. Эти пленки имели очень высокое удельное сопротивление, выше 10 Ом·см.

Пример 8

В первую питающую трубку в потоке азота в качестве газа-носителя при расходе 6 (стандартных) л/мин, при температуре 170°С подавали газовую смесь, содержащую 0,43 мол.% Et2Zn·ТМПДА (ТМПДА - N,N,N',N'-тетраметилпропан-1,3-диамин). В первую питающую трубку вводили легирующее вещество из барботера, изготовленного из нержавеющей стали. Барботер содержал Ме2Gа(ацац) при температуре 34,8°С. Предварительно нагретый поток азота (60°С) при расходе 410 куб. см/мин захватывал исходное вещество, содержащее Ga. Во вторую питающую трубку при температуре 170°С в потоке азота при расходе 4 (стандартных) л/мин подавали газовую смесь, содержащую 0,26 мол.% Н2О и 4,06 мол.% 2-бутанола. Исходные материалы из второй трубки и поток из первой трубки совместно подавали в смесительную камеру. Смесительная камера имела длину 1 1/4 дюйма, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок 417 мс. Основой для нанесения покрытия являлось боросиликатное стекло толщиной 0,7 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 500°С. Осаждение пленки осуществляли в динамическом режиме, получая пленки ZnO толщиной 694 нм при скорости осаждения 9,3 нм/с. Матовость таких пленок, измеренная прибором для измерения уровня видимости BYK HazeGuard Plus, в среднем равнялась 0,4%. Удельное сопротивление, подвижность и концентрация электронов соответственно составили 1,97э-4 Ом·см, 23 см2/(В·с) и 1,36э21 см-3.

Пример 9

В первую питающую трубку в потоке азота в качестве газа-носителя при расходе 10 (стандартных) л/мин при температуре 170°С подавали газовую смесь, содержащую 0,48 мол.% Ме2Zn·ТМПДА. В первую питающую трубку вводили легирующее вещество из барботера, изготовленного из нержавеющей стали. Барботер содержал Ме2Ga(ацац) при температуре 42,8°С. Предварительно нагретый поток азота (60°С) при расходе 210 куб. см/мин захватывал исходное вещество, содержащее Ga. Во вторую питающую трубку при температуре 170°С в потоке азота при расходе 5 (стандартных) л/мин подавали газовую смесь, содержащую 0,415 мол.% Н2О и 3,26 мол.% 2-бутанола. Исходные материалы из второй трубки и поток из первой трубки совместно подавали в смесительную камеру. Смесительная камера имела длину 1 1/4 дюйма, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок 278 мс. Основой для нанесения покрытия являлось боросиликатное стекло толщиной 0,7 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 550°С. Время осаждения этих пленок в статическом режиме составило 55 секунд, а толщина полученных пленок ZnO - 725 нм при скорости осаждения 13,2 нм/с. Матовость таких пленок, измеренная прибором для измерения уровня видимости BYK HazeGuard Plus, в среднем равнялась 2,6-2,7%. Удельное сопротивление, подвижность и концентрация электронов соответственно составили 2,1э-4 Ом·см, 22,4 см2 /(В·с) и 1,32э21 см-3.

Пример 10

В первую питающую трубку в потоке азота в качестве газа-носителя при расходе 6 (стандартных) л/мин при температуре 170°С подавали газовую смесь, содержащую 0,43 мол.% Et2Zn·ТМПДА. В первую питающую трубку вводили легирующее вещество из барботера, изготовленного из нержавеющей стали. Барботер содержал Ме2Ga(ацац) при температуре 34,8°С. Предварительно нагретый поток азота (60°С) при расходе 410 куб. см/мин захватывал исходное вещество, содержащее Ga. Во вторую питающую трубку при температуре 170°С в потоке азота при расходе 4 (стандартных) л/мин подавали газовую смесь, содержащую 0,26 мол.% Н2О и 4,06 мол.% 2-бутанола. Исходные материалы из второй трубки и поток из первой трубки совместно подавали в смесительную камеру. Смесительная камера имела длину 1 1/4 дюйма, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок 417 мс. Основой для нанесения покрытия являлось боросиликатное стекло толщиной 0,7 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 500°С. Осаждение пленки осуществляли в динамическом режиме, получая пленки ZnO толщиной 718 нм при скорости осаждения 9,6 нм/с. Матовость таких пленок, измеренная прибором для измерения уровня видимости BYK HazeGuard Plus, в среднем равнялась 0,5%. Удельное сопротивление, подвижность и концентрация электронов соответственно составили 2,14э-4 Ом·см, 18,4 см2/(В·с) и 1,58э21 см-3.

Пример 11

Газовую смесь, содержащую ДЭЦ (ДЭЦ - диэтилцинк), ИПА (ИПА - изопропиловый спирт) и N2, предварительно смешивали в устройстве для подачи химреагентов и подавали через нагретую питающую трубку в головку устройства для нанесения покрытий. Триметилгаллий (TMGa) при расходе 0,025 (стандартных) л/мин и при температуре в барботере 5°С подается с помощью газа-носителя N2 при расходе 0,06 (стандартных) л/мин и в зоне, расположенной на 20 см выше головки устройства для нанесения покрытий, соединяется с ДЭЦ (расход 0,347 (стандартных) л/мин, температура в барботере 85°С) в потоке газа-носителя N2 при расходе 0,9 (стандартных) л/мин и ИПА (расход 0,508 (стандартных) л/мин, температура в барботере 58°С) в потоке газа-носителя N2 при расходе 1 (стандартный) л/мин, а также с потоком N2 для баланса при расходе 10 (стандартных) л/мин. Продолжительность осаждения покрытия, определяемая по продолжительности прохождения стекла в зоне фактического осаждения химреагентов, составляет приблизительно 15 секунд.

Полученная пленка оксида цинка, содержащая Ga, имеет толщину около 280 нм, а удельное поверхностное сопротивление слоя, измеренное 4-точечным датчиком, равно 55 Ом/квадрат. Наблюдения показали, что добавление TMGa снижает скорость осаждения покрытия, в то же время улучшая равномерность покрытия.

Пример 12

В первую питающую трубку при температуре 170°С подавали газовую смесь, содержащую 0,48 мол.% ZnEt2TMПДА в потоке азота в качестве газа-носителя при расходе 10 (стандартных) л/мин. Из барботера, изготовленного из нержавеющей стали, в первую питающую трубку вводили легирующие вещества Аl и Ga. В барботере, содержащем AlEt2(ацац), была установлена температура 90°С. Поток азота, предварительно нагретый до 95°С, при расходе 500 куб. см/мин, захватывал исходное вещество, содержащее Аl. В барботере, содержащем GaМе2ацац, была установлена температура 50°С. Поток азота, предварительно нагретый до 60°С, при расходе 150 куб. см/мин, захватывал исходное вещество, содержащее Ga. Во вторую питающую трубку при температуре 170°С подавали газовую смесь, содержащую 0,21 мол.% Н2О и 4,06 мол.% 2-бутанола, в потоке азота при расходе 4 (стандартных) л/мин. Исходные материалы из второй трубки и поток из первой трубки совместно подавали в смесительную камеру. Смесительная камера имела длину 11/4 дюйма, что соответствует продолжительности перемешивания потоков поступающего материала из первой и второй питающих трубок 417 мс. Основой для нанесения покрытия являлось боросиликатное стекло толщиной 0,7 мм. Основу нагревали на резистивно-нагретом никелевом блоке с температурой 520°С. Осаждение пленки осуществляли в динамическом режиме, получая пленки ZnO толщиной 734 нм при скорости осаждения 13,8 нм/с. Матовость таких пленок, измеренная прибором для измерения уровня видимости BYK HazeGuard Plus, в среднем равнялась 0,6%. Удельное сопротивление, подвижность и концентрация электронов соответственно составили 1,07×10-3 Ом·см, 6,5 см2/(В·с) и 8,85×1020 см-3.

| Таблица 1 | ||||||

| Пример | Исходное вещество, содерж. Zn | Исходное вещество, содержащее легирующую примесь | Исходное вещество, содерж. кислород (мол.%) | [Исходное вещество, содерж. Zn], мол.% | Расход N2 для легир. вещества, см3/мин (Т, °С) | [Легир. вещ.], мол.% |

| 1 | Et2Zn (ТЭЭДА) | Ме2Gа (ацац) | Н2O (13,8) | 0,289 | 0,0120 | |

| 2 | Et2Zn (ТЭЭДА) | Еt2Аl (ацац) | Н2O (6,92) | 0,289 | 0,025 | |

| 3 | Et2Zn (ТЭЭДА) | Еt2Аl (ацац) | Н2O (6,92) | 0,289 | 0.025 | |

| 4 | Et2Zn (ТЭЭДА) | Еt2Аl (ацац) | Н2O (6,92) | 0,289 | 0,025 | |

| 5 | Et2Zn (ТЭЭДА) | Et2Al (ацац) | Н2O (6,92) | 0,289 | 0,025 | |

| 6 | Et2Zn (ТЭЭДА) | Еt2Аl (ацац) | Н2O (6,92) | 0,289 | 0,025 | |

| 7 | Et2Zn (ТЭЭДА) | Еt2Аl (ацац) | Н2O (13,8) | 0,289 | 0 | |

| 8 | Et2Zn (ТМПДА) | Ме2Ga (ацац) | 2-бутанол (4,06)+Н2O (0,26) | 0,43 | 410 (35) | |

| 9 | Me2Zn (ТМПДА) | Ме2Gа (ацац) | 2-бутанол (4, |