Состав грунтобетонной смеси, грунтобетонное основание дорожной одежды, способ его устройства

Иллюстрации

Показать всеИзобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд. Технический результат: повышение водо- и морозостойкости материала основания дорожной одежды при повышении и сохранении прочностных показателей грунтобетона. Грунтобетонная смесь включает техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее в виде известьсодержащих отходов сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%: техногенный грунт - 82-87; известьсодержащие отходы - 5-7; цемент - 8-10. Также описаны способ устройства основания дорожной одежды и грунтобетонное основание дорожной одежды. 3 н.п. ф-лы, 1 пр., 6 табл.

Реферат

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд.

Высокие прочностные характеристики, предъявляемые к слою основания дорожной одежды, способствовали развитию альтернативных традиционным методов его устройства, позволяющих улучшить эксплуатационные характеристики и снизить стоимость строительства. Значительное распространение получило комплексное укрепление грунтов, в качестве вяжущего компонента предполагающее использование цемента.

Известен способ приготовления смеси для нижних слоев основания дорожных одежд, сущность данного изобретения заключается в том, что в состав смеси для устройства нижних слоев основания дорожных одежд входят цемент и ПАВ. В качестве ПАВ используют катионное поверхностно-активное вещество ДОН-52КП при следующем соотношении компонентов, %: грунт - 77,89-83,91; цемент - 4-6; вода - 12-16; ДОН-52КП - 0,09-0,11. Результатом применения данной смеси является повышение долговечности автомобильной дороги путем повышения водо- и морозостойкости получаемого материала [Патент РФ №2305149, кл. 7 Е01С 7/36, 2007].

Представленная выше смесь отличается низким содержанием вяжущего, что способствует снижению стоимости, однако требует введения поверхностно-активной добавки, использование которой предполагает высокие транспортные расходы, предусматривающие доставку к месту работ при использовании в различных регионах Российской Федерации, что является отрицательным стоимостным фактором. Недостатком данной смеси являются низкие показатели морозостойкости, что затруднит ее использование в регионах Российской Федерации, в которых в весенне-осенний период наблюдаются резкие температурные колебания плюсовых и минусовых температур в течение суток.

Известен способ приготовления смеси для укрепления связного грунта, позволяющий расширить сырьевую базу грунтов за счет применения отходов промышленности, в котором для устройства оснований автомобильных дорог и аэродромов предлагается использовать шламобетон. Шламобетон включает нефтешлам и минеральное вяжущее - цемент или известь, основу нефтешлама составляет шлам нефтедобычи. Шлам нефтедобычи состоит из 50-75 мас.% высокодисперсных частей металла, кварца, гидроксидов железа, алюминия и кальция, карбонатов кальция и магния, сырой нефти 20-40% массы. Соотношение компонентов в шламобетоне следующее (мас.%): шлам нефтедобычи 86-88, цемент или известь 12-14 [Патент РФ №2184808, кл. 7 Е01С 3/04, 2002].

Недостатком данной смеси является высокое содержание воды, влияющее на качество дорожного покрытия, в частности его прочность, водостойкость и морозостойкость.

Наиболее близким по технической сути к предлагаемому решению является состав грунтобетона, включающий нефтесодержащие отходы, минеральное вяжущее и добавку, в качестве нефтесодержащих отходов содержит нефтезагрязненный грунт, в качестве минерального вяжущего - портландцемент, в качестве добавки - лигносульфонаты технические порошкообразные, при следующем соотношении мас.%: нефтезагрязненный грунт - 79,60-85,72; портландцемент - 14-20; лигносульфонаты технические порошкообразные - 0,28-0,4 [Патент РФ №2296831, кл. 7 Е01С 3/04, В09В 3/00, С04В 28/04, С04В 18/18, С04В 111/20, 2002].

Недостатком данной смеси является высокое содержание вяжущего (цемента) от 14 до 20%, значительно повышающее стоимость смеси при равных или меньших прочностных показателях синтезируемого композита.

Технической задачей предлагаемого изобретения является разработка состава грунтобетонной смеси, позволяющего получить материал, обладающий высокими эксплуатационными характеристиками, расширить сырьевую базу региона, снизив неблагоприятную экологическую обстановку, вызванную ростом отвалов ГОКов. Предлагаемое изобретение решает задачу повышения водо- и морозостойкости при повышении и сохранении прочностных показателей грунтобетона. Смешение компонентов смеси производится в два этапа, предварительное замачивание грунта способствует увеличению прочности грунтобетона, помогая компенсировать эффект усталости от повторяющихся нагрузок, а также может способствовать появлению «целительных эффектов» при воздействии циклов замораживания - оттаивания и увлажнения - высыхания.

Технический результат достигается тем, что грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%:

- техногенный грунт - 82-87;

- известьсодержащие отходы - 5-7;

- цемент - 8-10.

Введение известьсодержащих отходов позволяет уменьшить емкость поглощения грунта, изменяя их коллоидно-химические свойства и, как следствие, интенсифицируя гидратацию клинкерных минералов. При добавке в техногенный грунт известьсодержащих отходов происходит насыщение раствора, заполняющего поры грунта, катионами кальция. При этом в порах грунта создается щелочная среда. Процесс гидратации цемента и дальнейшего твердения цементного каркаса начинает протекать в условиях, наиболее благоприятных для твердения гидравлического вяжущего.

Использование цемента в составе минеральной части грунтобетонной смеси позволяет улучшить предел прочности при сжатии.

Характеристика компонентов:

1. В качестве техногенного грунта использовали отходы дробильно-сортировочной фабрики (ОДСФ) и рыхлую вскрышу (РВ) Лебединского и Стойленского ГОКов.

Отходы дробильно-сортировочной фабрики (ОДСФ). Данные техногенные образования представляют собой песчано-глинистую композицию серого цвета. Они состоят на 2-4% из глинистой составляющей, 1-2% магнитной фракции, остальное - песчаная фракция, представленная в основном обломками кварцитопесчаника. Кластогенный (обломочный) материал равномерно распределен в глинистой массе, неокатан. Сложен в основном зернами уплощенной лещадной формы с размером частиц до 5 мм.

Рыхлая вскрыша (РВ). Состоит из 50-55% тонкодисперсной составляющей, 45-50% - песчаной фракции. Гранулометрический состав песчаной фракции РВ и ОДСФ представлены в табл.1.

| Таблица 1 | ||||||||

| Гранулометрический состав песчаной фракции РВ и ОДСФ | ||||||||

| Тип отходов | Остаток на сите, % | Размер отверстий сит, мм | ||||||

| 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | <0,14 | ||

| РВ | частный | 2,4 | 36,27 | 15,46 | 14,15 | 5,86 | 4,14 | 21,71 |

| полный | 38,38 | 54,14 | 68,29 | 74,15 | 78,3 | 100 | ||

| Мкр=4,13 | ||||||||

| ОДСФ | частный | 1 | 2,7 | 10,7 | 26 | 10,4 | 16 | 33,2 |

| полный | 3,7 | 14,4 | 40,4 | 60,8 | 76,8 | 100 | ||

| Мкр=2,96 |

Высокое значение модуля крупности РВ обусловлено повышенным содержанием глинистых минералов, которые агрегированы в крупные частицы, и при ситовом анализе не дают достоверных результатов.

Значения относительной влажности и числа пластичности техногенного грунта определялись в соответствии с требованиями нормативных документов. Значения относительной влажности для РВ равно 9%, а для ОДСФ - 7%. Для ОДСФ определение числа пластичности невозможно из-за низкого содержания глинистой фракции, данный вид отхода относят к песчаным грунтам с Мкр=2,96. РВ по дорожной классификации можно отнести к суглинкам с Ip=13. Сводные результаты исследований физико-механических свойств отходов приведены в табл.2.

| Таблица 2 | ||||||

| Физико-механические свойства РВ и ОДСФ | ||||||

| Вид отходов | Насыпная плотность, ρн, кг/м3 | Влажность, W, % | Средняя плотность, ρ, кг/м3 | Коэффициент пористости, е | Пористость, n | Число пластичности, Ip |

| ОДСФ | 1160 | 7 | 1138 | 0,37 | 0,27 | <1 |

| РВ | 2150 | 9 | 2109 | 0,76 | 0,43 | 13 |

По химическому составу РВ и ОДСФ, приведенному в табл.3, отходы относятся к категории кислых пород с высоким содержанием свободного кремнезема, о чем свидетельствует соотношение SiO2 и глинозема, а также оксидов щелочных металлов.

| Таблица 3 | ||||||||

| Химический состав РВ и ОДСФ | ||||||||

| Тип сырья | Содержание оксидов, % | |||||||

| SiO2 | CaO | MgO | Al2O3 | Fe2O3 | CrO3 | TiO2 | п.п.п. | |

| РВ | 67,5 | 6,0 | 1,8 | 12,0 | 5 | 0,0023 | 0 | 7,7 |

| ОДСФ | 81,0 | 1,9 | 3,3 | 4,0 | 6,0 | 0,0023 | 0 | 2,0 |

Определение минералогического состава техногенного грунта осуществлялось на основе минералого-петрографического (шлихового) анализа песчаной фракции, данных рентгенофазового анализа (РФА), дифференциально-термического анализа (ДТА), растровой электронной микроскопии, ИК-спектроскопии и анализа количественного показателя поглощенной извести.

Минералого-петрографический анализ песчаной фракции ОДСФ и РВ проводился на основании ГОСТ 8735-88. Исследованию подвергалась усредненная проба РВ массой 207,3 г, из которой масса песчаных частиц составила 87,37 г. Таким образом, в исследуемой пробе количество песчаных частиц составляло 45,11%, глинистых - 54,89%. Масса пробы ОДСФ составила 229,17 г, из них песчаных частиц - 227,65 г, или 98% песчаной и 2% глинистой фракций.

Большая часть песчаной фракции РВ представлена кварц-полевошпатовой породой - 58,86% от массы всей пробы (58,02% - от массы песчаной фракции), также ярко выражено наличие полевого шпата - 31,37% (32,16%), остальные вещества содержатся в незначительном количестве: от 0,08 до 5,43% от массы пробы.

Песчаная фракция РВ представлена в основном кварцем - 33,31% (73,95%). Состав рыхлой вскрыши разнообразен, также включая карбонатные породы - 7,94%, плотные слюдисто-графитные углистые сланцы - 2,71%, пористую песчаную породу (обломки) с включениями окислов марганца - 9,36%.

Наибольшее количество частиц техногенного грунта имеет размер 0,63-1,25 мм, однако у ОДСФ преобладают частицы размером более 1,25 мм. Большее количество частиц РВ имеют размер менее 0,63 мм.

Для изучения активности исследуемого техногенного грунта определялось количество бренстедовских активных кислотных центров, которые свидетельствуют об обменной емкости по отношению к ионам кальция. Чем более высокое поглощение, тем более высокое содержание активных центров, высокая реакционная способность, тем дефектнее поверхность частиц. Количество поглощенного Са (ОН)2 составляет 36 мг·экв/г для РВ и 31 мг·экв/г для ОДСФ.

По данным ИК-спектроскопии определено, что РВ и ОДСФ преимущественно состоят из SiO2, который идентифицируется по максимальной полосе поглощения в 782-800 см-1, обусловленной деформационными колебаниями Si-O связей (меняется угол между связями) и полосой валентных колебаний в областях 1080, 1170 см-1. Кроме того, в образцах проявлена полоса поглощения деформационных и валентных колебаний на СО3 2- в областях 708, 876 и 1420 см-1 соответственно. По полосам колебаний в области ОН связей 3000 см-1 проявлено наличие глинистой фазы (каолинит, монтмориллонит). Исследуемая проба образца ОДСФ отличается отсутствием карбоната, и в меньшей степени проявляется глинистая фракция.

По данным РФА в рыхлой вскрыше в качестве второстепенных минералов присутствуют хлорит, кальцит, иллит, микроклин, олигоклаз, смектит и гидрослюда. В ОДСФ - хлорит, мусковит и магнетит.

Данные ДТА показали эндотермические эффекты в районе температур 100-170°С, свидетельствующие об удалении адсорбционной воды, и 490-500°С - удалении конституционной воды. Данный температурный интервал подтверждает наличие глинистых минералов. Небольшой эндотермический эффект при температуре 560°С связан с полиморфным превращением кварца. Пик в районе 790°С подтверждает наличие карбонатов.

Аналогов описанного техногенного грунта по минеральному составу в природе не существует. Данное обстоятельство определяет специфику применения сырья для получения дорожно-строительных материалов и необходимость индивидуального подхода при разработке составов грунтобетонов с оптимальной структурой.

2. В качестве вяжущего компонента для грунтоизвестковой смеси использовали известьсодержащие отходы (ИСО) сахарных заводов, нормируемые ГОСТ 9179-77, активность которых составляет 28-35%.

3. В качестве основного вяжущего компонента грунтобетонной смеси использовали портландцемент ЗАО «Белгородцемент» марки М500ДО по ГОСТ 10178-85 следующего минералогического состава, мас.%: C3S - 65,0; C2S - 23,0; С3А - 7,0; C4AF - 5,0. Данный состав удовлетворяет условиям ГОСТ 10178-85, требования которого предусматривают применение цемента в качестве вяжущего компонента бетонной смеси, используемой в дорожном строительстве, с содержанием С3А не более 8 процентов по массе. Нормальная густота цементного теста по ГОСТ 310.4-81 - 26,5%, истинная плотность - 3100 кг/м3, насыпная плотность - 1300 кг/м3, начало схватывания - 140 минут, конец схватывания - 195 минут. Химический состав портландцемента, мас.%: SiO2 - 22.05; Al2O3 - 5,85; CaO - 65,5; MgO - 0,84; SO3 - 1,2.

4. Вода водопроводная по ГОСТ 23732-79.

Разработка составов грунтобетонов производилась путем подбора оптимального количества вяжущего в процентах от массы техногенного грунта с учетом его оптимальной влажности. Значения предела прочности при сжатии полученных образцов регулировались с учетом технологического коэффициента для получения грунтоизвесткового композита в стационарных установках (0,91 для грунтов с Ip=1-6; 0,89 для грунтов с Ip=13,14) [Могилевич В.М. Подбор состава цементогрунтов с учетом технологии работ. / Могилевич В.М., Щербакова Р.П., Никитин В.Н. // Автомобильные дороги. - 1969. - №2. - С.10-12].

Основными критериями оценки оптимальности состава являлись прочностные характеристики и значения коэффициентов водо- и морозостойкости.

Пример. Формование образцов проводилось в цилиндрических пресс-формах размером 2,5 см × 2,5 см. Давление прессования составило 150 кг/см2, соответствующее давлению катка массой 10 т. При подборе состава грунтобетона в техногенный грунт вводилось от 3 до 15% ИСО и 3-10% цемента. Испытание образцов проводилось в соответствии с требованиями нормативных документов ГОСТ 23558-94.

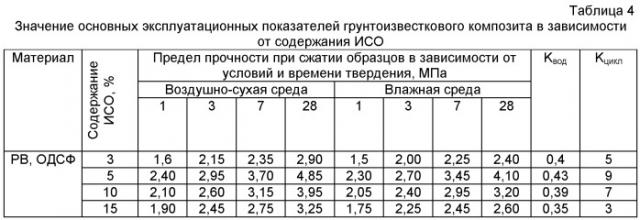

Начальным этапом исследований явился подбор состава грунтоизвесткового композита. Для исследований было сформовано три состава по 100 образцов. Для выявления наиболее рационального состава композита в соответствии с полученными данными были определены основные эксплуатационные характеристики материала: предел прочности при сжатии, коэффициент водостойкости (Квод), а также количество выдерживаемых циклов попеременного замораживания и оттаивания (Кцикл), характеризующих морозостойкость по ГОСТ 10060.0-95 (табл.4).

Полученные данные доказывают, что наиболее оптимальным составом является состав грунтобетона, содержащий техногенный грунт и известьсодержащие отходы в количестве 5%, имеющий марку по морозостойкости F10 и имеющий наибольшее значение основных нормируемых характеристик в отличие от грунтобетонов с содержанием ИСО 10 и 15%.

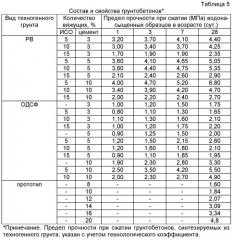

Для определения оптимального состава образцов грунтобетона было осуществлено введение в смесь цемента в количестве 3-10%. Высокими прочностными показателями грунтобетонов характеризуются образцы с содержанием 5% ИСО и 10% цемента для ОДСФ и РВ (табл.5).

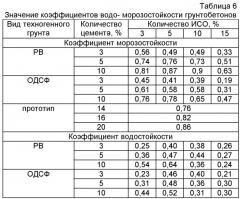

Из данных табл.6 видно, что наибольшим коэффициентом морозостойкости обладают образцы с 5% ИСО и 10% цемента для ОДСФ и РВ. Коэффициент водостойкости грунтобетонов в зависимости от концентрации вяжущих колеблется в пределах: для РВ - 0,24-0,64; ОДСФ - 0,21-0,52.

Анализ результатов испытаний основных эксплуатационных характеристик образцов грунтобетонов, приведенных в табл.4-6, условий твердения композита и возможности применения данного материала показывает следующее:

1. Введение в состав грунтобетонной смеси цемента в качестве вяжущего компонента в определенных количествах позволяет получать прочное грунтобетонное основание дорожной одежды с высокими эксплуатационными показателями, при этом предварительное смешивание извести с техногенных грунтом приводит к уменьшению емкости поглощения грунта, благоприятствуя процессам гидролиза и гидратации клинкерных минералов.

2. Увеличение количества вводимого вяжущего приводит к снижению технологических характеристик грунтоизвесткового композита, что обусловлено наличием свободной извести в грунтоизвестковом композите, которая при взаимодействии с водой растворяется, нарушая тем самым структуру композита. Данное обстоятельство четко прослеживается в табл.3 для грунтобетонной смеси с содержанием известьсодержащих отходов более 5%.

3. Проведенный анализ эксплуатационных характеристик грунтобетона позволил выявить оптимальное содержание вяжущих компонентов смеси, которое для РВ и ОДСФ равно 5% ИСО и 10% цемента.

4. При длительном твердении во влажных условиях в грунтобетоне на основе механогенного техногенного грунта продолжаются процессы химического взаимодействия, приводящие к омоноличиванию микроструктуры искусственного композита и, как следствие, упрочнению дорожностроительного материала.

5. Разработанные составы на основе техногенного грунта Лебединского ГОКа позволяют использовать искусственный композит для строительства оснований автомобильных дорог III-IV технических категорий.

6. Для получения композита с высоким технологическим коэффициентом из грунтобетонной смеси по п.3 рекомендовано проводить смешение компонентов в стационарных грунтосмесительных установках.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенного грунта получить грунтобетонную смесь для дорожного строительства, отвечающую прочностным требованиям, а также требованиях водо- и морозостойкости.

Технология устройства слоя основания из грунтобетона (грунта, укрепленного неорганическими вяжущими) имеет схожие этапы в большинстве случаев.

Известен способ устройства основания дорожной одежды автомобильной дороги, предполагающий предварительное смешение компонентов смеси (негашеная известь, зола-уноса, вода) в стационарной смесительной установке, безотлагательное перекачивание полученной смеси в передвижную цистерну с помощью насоса, перемещение загруженного автомобиля к месту работ, распределение смеси на поверхность автомобильной дороги и последующее смешение распределенной смеси с подстилающим грунтом [Патент US №5542977, кл. 7 С04В 28/18, С09К 17/06, С09К 17/08, С04В 28/00, С09К 17/02, С04В 28/22, 1996].

Наиболее близким по технической сути является способ укрепления грунта, включающий размельчение грунта, дозирование и равномерное распределение в массе воды и вяжущего, распределение смеси, ее уплотнение и поддержание режима твердения, отличающийся тем, что в качестве вяжущего используются гидросульфоферриты кальция в количестве 15-24 мас.% от массы сухой смеси [Патент РФ №2001109492, кл. 7 Е02D 3/12, Е01С 7/36, 2001].

Данные методы устройства основания из грунтобетона, хотя и схожи с разработанной технологией устройства, но имеют ряд различий, не позволяющих их использовать в качестве основной технологии устройства основания, состав грунтобетонной смеси которого разработан выше. Отличие разработанной технологии состоит в предварительном замачивании грунта на базе и распределении предварительно приготовленной грунтоизвестковой смеси на поверхности земляного полотна. Немаловажным отличием является введение цемента в грунтобетонную смесь в промышленных условиях на месте работ.

Технической задачей предлагаемого изобретения является подбор или разработка наиболее рациональной технологии устройства слоя из грунтобеона, в состав смеси которого входит техногенный грунт, известьсодержащие отходы и цемент.

Технический результат достигается тем, что технологический процесс устройства основания дорожной одежды из грунтобетона на основе техногенного грунта состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 часов; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

Данная технология производства работ наиболее оптимальна для устройства слоя из разработанной смеси, так как позволяет осуществить набор требуемых показателей прочности первоначально грунтоизвестковой смесью, а в последующем и грунтобетоном.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенных отходов получить грунтобетон марки M100 согласно ГОСТ 23558-94 с модулем упругости слоя основания 350-400 МПа, отвечающий требованиям по прочности, водостойкости и морозостойкости.

Получаемое по заявляемому способу основание дорожной одежды автомобильной дороги обладает улучшенными эксплуатационными показателями по сравнению с ранее известными способами.

1. Грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, отличающаяся тем, что в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении, мас.%: техногенный грунт - 82-87; известьсодержащие отходы - 5-7; цемент - 8-10.

2. Способ устройства основания дорожной одежды из грунтобетона, изготовленного из смеси по п.1, отличающийся тем, что состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 ч; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

3. Грунтобетонное основание дорожной одежды, уложенное по способу, описанному в п.2, отличающееся тем, что имеет модуль упругости слоя основания 350-400 МПа.