Герметизирующая композиция для изоляционных работ в скважине

Иллюстрации

Показать всеИзобретение относится к газодобывающей промышленности, в частности к герметизирующим композициям для изоляционных работ в добывающих скважинах месторождений и подземного хранения газа, которые могут быть использованы для изоляции межколонного и заколонного пространства, повторной герметизации резьбовых соединений обсадных колонн. Технический результат - повышение эффективности изоляционных работ в скважинах за счет использования герметизирующей композиции с улучшенными технологическими свойствами, обусловленными повышенными пластифицирующими свойствами, адгезией композиции к поверхностям технических и эксплуатационных колонн; и, как следствие, увеличивается межремонтный период работы скважины. Герметизирующая композиция для изоляционных работ в скважине содержит, мас.%: камфора синтетическая 1-49, пленка поливинилбутиральная 1-6, спирт изопропиловый остальное. 1 табл., 5 пр.

Реферат

Изобретение относится к газодобывающей промышленности, в частности к герметизирующим композициям для изоляционных работ в добывающих скважинах месторождений и подземного хранения газа ПХГ, которые могут быть использованы для изоляции межколонного и заколонного пространства, повторной герметизации резьбовых соединений обсадных колонн.

Анализ уровня техники показал следующее:

- известен полимерный состав, который может быть использован для временной изоляции межтрубного пространства скважины, рецептура которого имеет следующее соотношение ингредиентов, мас.%:

| Поливинилхлоридная смола (смола ПВХ) | 36,5-55,5 |

| Дибутилфталат | 44,5-63,5 |

(см. а.с. СССР№1186785 от 23.11.1983 г по кл. Е21В 33/138, опубл. в Бюл. №39, 1985 г.).

Недостатком указанного полимерного состава является недостаточная эффективность изоляционных работ. Это обусловлено следующими причинами: при указанном содержании ингредиентов данный состав обладает высокими показателями начальной вязкости - 2150-2630 сПз (см. табл. описания). Высокая вязкость затруднит выполнение изоляционных работ, с момента закачивания состава. При закачивании не произойдет проникновение состава на достаточную глубину в зоне негерметичности, что в свою очередь может быть причиной загазованности околоскважинного пространства. Согласно описанию отвержденный состав представляет собой эластичную массу, достаточно долго не разрушающуюся при t=45-120°С в течение длительного времени. Однако при этом значения предельного напряжения сдвига (слива) характеризуют состав как высоковязкую жидкость. Поэтому данный состав не может с высокой эффективностью применяться для изоляции межколонного, заколонного пространства, повторной герметизации резьбовых соединений обсадных колонн. Температура кипения используемого в рецептуре дибутилфталата 340°С, что не позволяет его молекулам испаряться, тем самым способствуя выделению полимера - смолы ПВХ в твердом виде. В связи с этим состав обладает низкими прочностными свойства. Данный состав обладает сильно выраженными гидрофобными свойствами, что обуславливает его низкую адгезию с поверхностями колонн технических и эксплуатационных труб;

- известна рабочая жидкость - раствор карбамида в метаноле (жидкость-комплексообразователь), описанная в способе восстановления герметичности межколонного пространства скважины (см. патент РФ №2234591 от 03.01.2002 г. по кл. Е21В 33/138, опубл. в Бюл. №№23, 2004).

Недостатком указанной рабочей жидкости является недостаточная эффективность изоляционных работ. Это обусловлено следующими причинами: применение рабочей жидкости - раствора карбамида в метаноле для ликвидации межколонных давлений эффективно лишь в том случае, если в качестве межколонного флюида выступает нефть. Межколонным флюидом может быть вода (рапа), при этом применение данной рабочей жидкости неэффективно вследствие высокой растворимости в ней метанола и карбамида. Если в качестве межколонного флюида выступает газ, то эффективность герметизации указанного состава снижается вследствие малого содержания в рабочей жидкости закупоривающего агента - карбамида, концентрация которого составляет порядка 15 мас.%.

Рабочая жидкость при взаимодействии с нефтью образует закупоривающую массу, которая имеет низкие адгезионные свойства, обусловленные содержанием в ней нефти, которая обладает хорошими смазочными свойствами. Нефть может выступать в качестве пластификатора, однако закупоривающая масса легко разрушается под действием механических нагрузок.

Вышеуказанное не обеспечит эффективную герметизацию меж- или заколонного пространства, повторную герметизацию резьбовых соединений обсадных колонн.

- В качестве прототипа взята герметизирующая композиция для изоляционных работ в скважине, рецептура которой имеет следующее соотношение ингредиентов, мас.%:

| Канифоль сосновая | 20-40 |

| Масло касторовое | 0,5-1,0 |

| Ацетон | остальное |

(см.патент РФ №2387691 от 25.12.2008 г.по кл. С09К 8/502, опубл. в Бюл. №11, 2010 г.).

Недостатком указанного полимерного состава является недостаточная эффективность изоляционных работ.

При эксплуатации скважин подземных хранилищ газа происходит нарушение герметичности цементного кольца. Возникновение трещин в цементном кольце происходят из-за температурных напряжений, возникающих при закачке и отборе горячего или холодного газа, а также динамических нагрузок на колонну и цементный камень от колебаний давления в стволе и в пласте-коллекторе при смене циклов закачка-отбор и вертикальных знакопеременных движений толщи пород.

В цикле закачки газа его температура, как правило, существенно отличается от пластовой и в течение 5-6 месяцев идет изменение теплового поля стенок скважины. При отборе газа из ПХГ газ, поднимаясь на поверхность, изменяет температуру приствольной зоны скважины. Возникающие здесь температурные напряжения будут сжимающими или растягивающими в циклах работы ПХГ.

Что касается месторождений, то причинами межколонных проявлений, которые вызывают разрушение цементного камня, являются различные технологические операции, проводимые в скважине: опрессовка и перфорация обсадных колонн, разбуривание цементного стакана, углубление ствола скважины и т.д.

Канифоль сосновая представляет собой хрупкий материал. При герметизации цементного кольца канифолью, даже с добавками пластификатора - масла касторового, может произойти растрескивание герметизирующей массы, в свою очередь вызывая межколонное давление. Следовательно, пластифицирование канифоли сосновой является недостаточным, герметизирующий эффект будет кратковременным.

Возникновение трещин в цементном кольце будет способствовать и снижению адгезии между канифолью сосновой и стенками скважины.

Технический результат, который может быть получен при реализации предлагаемого изобретения, сводится к следующему: повышается эффективность изоляционных работ в скважинах за счет использования герметизирующей композиции с улучшенными технологическими свойствами, обусловленными повышенными пластифицирующими свойствами, адгезией композиции к поверхностям технических и эксплуатационных колонн; и, как следствие, увеличивается межремонтный период работы скважины.

Технический результат достигается известной герметизирующей композицией для изоляционных работ в скважине, состоящей из кольматирующего агента, пластификатора и органического растворителя, которая в качестве кольматирующего агента содержит камфору синтетическую, в качестве пластификатора - пленку поливинилбутиральную, а в качестве органического растворителя - спирт изопропиловый, при следующем соотношении ингредиентов, мас.%:

| Камфора синтетическая | 1-49 |

| Пленка поливинилбутиральная | 1-6 |

| Спирт изопропиловый | остальное |

Заявляемая герметизирующая композиция соответствует условию «новизна».

Для приготовления герметизирующей композиции используют камфору синтетическую, марки А по ТУ 13-0281078-28-70-78, пленку поливинилбутиральную клеящую по ГОСТ 9438-85, спирт изопропиловый по ГОСТ 9805-84.

Совместное применение в рецептуре предлагаемой герметизирующей композиции ингредиентов в указанном содержании обеспечивает эффективность изоляционных работ в скважине.

Камфора синтетическая является гидрофобным веществом, однако наличие в молекуле камфоры полярной кетонной группы (=С=O) позволяет ей растворяться в алифатических спиртах, причем ее растворимость весьма велика, например в 1 мл 90%-ного этилового спирта растворяется 1 г камфоры. Высокая растворимость камфоры синтетической позволяет использовать ее в качестве кольматирующего агента для ликвидации межколонных давлений при изоляции межколонного и заколонного пространства, повторной герметизации резьбовых соединений обсадных колонн.

Спирт изопропиловый является летучим растворителем, размер молекулы которого много меньше диаметра капилляров и пор в цементном камне. Молекулы спирта изопропилового могут удаляться через эту пористую среду за счет адсорбции их цементным камнем. Раствор камфоры является высококонцентрированным, близким к насыщению, удаление спирта изопропилового также приводит к увеличению концентрации камфоры синтетической в растворе. Камфора синтетическая адсорбируется на поверхности пор (хемосорбция), за счет процесса адсорбции образуются зародыши кристаллической фазы камфоры. Рост зародышей происходит к росту кристаллов. Последнее обеспечивает композиции длительное время кристаллизации. Кристаллическая масса закупоривает вначале мелкие поры и капилляры, а затем и зону негерметичности. Это обусловлено тем, что отношение диаметра каналов зоны негерметичности к диаметру капилляров составляет величину порядка сотен и тысяч. Другим фактором, вызывающим выпадение кольматирующих кристаллов камфоры синтетической, является наличие воды. Вода в адсорбированном виде всегда присутствует в цементном камне. Спирт изопропиловый является гигроскопичным веществом, т.е. легко поглощает влагу, которая оказывает высаливающее действие на камфору. Использование в качестве пластификатора - пленки поливинилбутиральной способствует уменьшению хрупкости камфоры синтетической. Это обусловлено следующим: высокомолекулярный поливинилбутираль адсорбируется на гранях растущих кристаллов камфоры, рост кристаллов прерывается, образуются новые зародыши кристаллической фазы камфоры. В свою очередь камфора может выступать в качестве пластификатора для поливинилбутираля. Механизм пластифицирующего действия следующий. Молекулы камфоры проникают в межструктурные пространства полимера, при этом истинно растворяется в полимере ничтожное количество камфоры, молекулы которой адсорбируются на межструктурной поверхности раздела, образуя тончайшие мономолекулярные слои так называемой граничной смазки, облегчающей подвижность надмолекулярных структур.

Наличие большого количества небольших по размерам кристаллов камфоры и полибутираля составляющей между кристаллами способствует повышению пластичности поликристаллической смеси, что способствует повышению эффективности изоляционных работ. В итоге образуется однородная герметизирующая композиция с необходимыми низкими вязкостными свойствами, обеспечивающими ее глубокое проникновение в зону негерметичности.

Герметизирующая композиция характеризуется повышенной адгезией к цементному камню, что обусловлено следующим: раствор камфоры и поливинилбутираля в изопропиловом спирте хорошо смачивают металлическую поверхность технических и эксплуатационных колонн, в результате чего обеспечивается тесный контакт между молекулами и функциональными группами молекул поливинилбутираля, камфоры и металла. Далее происходит непосредственное взаимодействие кольматантов и поверхности металла, которое обусловлено различными силами - от Ван-дер-ваальсовских до химических. Такое межмолекулярное взаимодействие контактирующих фаз приводит к повышенной адгезии, что соответствует минимальной межфазной энергии. Протекание описанных процессов приводит к образованию прочного флюидонепроницаемого герметизирующего каркаса, надежно сцепленного с поверхностью труб, ликвидирующего межколонные газопроявления. Вышесказанное приводит к повышению эффективности проводимых изоляционных работ и увеличивается межремонтный период работы скважины.

Содержание в составе герметизирующей композиции пленки поливинилбутиральной менее 1 мас.% и камфоры синтетической более 49 мас.% нецелесообразно, так как не произойдет полного растворения камфоры синтетической, что не позволит композиции заполнить зону негерметичности и не обеспечивает эффективность изоляционных работ.

Содержание в составе герметизирующей композиции пленки поливинилбутиральной более 6 мас.% и камфоры синтетической менее 1,0 мас.% нецелесообразно, так как не произойдет полного растворения пленки поливинилбутиральной, что затрудняет проведение изоляционных работ.

Таким образом, согласно вышесказанному предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявленному техническому результату.

Заявляемая герметизирующая композиция соответствует условию «изобретательский уровень».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример (промысловый)

Проводят работы по ликвидации газопроявлений в межколонном пространстве между эксплуатационной и техническими колоннами скважины ПХГ.

Исходные данные

| Колонна | Диаметр колонны мм | Глубина спуска, м | Подъем цемента за колонной, м |

| Направление | 630 | 23 | устья |

| Кондуктор | 426 | 274 | устья |

| Техническая | 324 | 390,84 | до устья |

| Техническая | 245 | 979,58 | до устья |

| Эксплуатационная | 168 | 1144,11 | до устья |

Фонтанная арматура АФК 3-65×210.

Колонная головка ОКК-1-210 - 168×245.

Пластовое давление 11,6 МПа.

Давление в межколонном пространстве Рмкп168×245=136 МПа.

Причиной возникновения межколонных газопроявлений является негерметичность цементного кольца между эксплуатационной и технической колоннами. Проведение изоляционных работ предусматривает заполнение газопроводящих каналов в межколонном пространстве герметизирующей композицией. Основные параметры, характеризующие межколонное пространство скважины (дебит постоянного притока газа - qпп и пустотный его объем - Vмкп), устанавливают на стадии выпуска межколонного флюида. Выпуск флюида проводится до полного прекращения его выхода или установления постоянного дебита. На основе результатов проведенных газодинамических исследований определяют общую емкость флюидопроводящих каналов в межколонном пространстве по формуле

,

где VМКП - пустотный объем межколонного пространства, м3;

VГ - объем выпущенного газа, м3;

ρ1 - плотность газа в месте установки газового счетчика, кг/м3;

qПП- дебит постоянного притока газа, м3/ч;

ρ2 - средняя плотность газа в межколонном пространстве, кг/м3;

t - общее время выпуска газа, ч.

Готовят 0,1 м3 герметизирующей композиции при соотношении ингредиентов, мас.%:

| Камфора синтетическая | 25 |

| Пленка поливинибутиральная | 3 |

| Спирт изопропиловый | 72 |

В емкость объемом 0,2 м заливают 91,7 л (72 мас.%) спирта изопропилового. Небольшими порциями, тщательно перемешивая, добавляют 3 кг (3 мас.%) измельченной пленки поливинилбутиральной. После полного растворения пленки поливинилбутиральной, тщательно перемешивая, добавляют 25 кг (25 мас.%) камфоры синтетической.

Порядок проведения работ:

1. Стравливают газ из межколонного пространства 168×245 мм.

2. Монтируют нагнетательную линию от агрегата ЦА-320 на межколонное пространство скважины 168×245 мм. Опрессовывают нагнетательную линию на 5,0 МПа.

3. Работой агрегата ЦА-320 закачивают в межколонное пространство герметизирующую композицию в объеме 0,1 м3.

4. Монтируют нагнетательную линию от компрессора СДА 101/10 в межколонное пространство 168×245 мм и проводят закачку газа (азота) до 4,0 МПа. Закрывают затрубное пространство и оставляют на 48 часа на ожидание затвердевания композиции. Демонтируют нагнетательную линию.

Пример (промысловый)

Проводят работы по повторной герметизации резьбовых соединений эксплуатационной колонны на скважине ПХГ.

Исходные данные

| Колонна | Диаметр колонны, dэ, мм | Глубина спуска, м | Подъем цемента за колонной, м |

| Направление | 630 | 20 | до устья |

| Кондуктор | 426 | 243,4 | до устья |

| Техническая | 324 | 383,0 | до устья |

| Техническая | 245 | 895,0 | до устья |

| Эксплуатационная | 168 | 1142,39 | до устья |

Пластовое давление Рпл=11,57 МПа.

Давление в межколонном пространстве Рмкп168×245=0,7 МПа.

Скважина ПХГ исследовалась комплексом ГИС. По результатам проведенных исследований в скважине установлено следующее:

1. По данным термометрии отмечается место негерметичности резьбового соединения эксплуатационной колонны на глубине 38,5 м.

2. По данным акустической цементометрии - изменение волновой картины до и после прокачки газа в межколонное пространство свидетельствует о движении газа по заколонному пространству.

3. Голова цементного моста находится на глубине 41 м.

Объем герметизирующей композиции для проведения работ V определяют по формуле

,

где h - изолируемый интервал эксплуатационной колонны, м (с учетом коэффициента запаса принимается равным 4,5 м).

V=0,785·0,1682·4,5=0,1 м3.

Готовят 0,1 м герметизирующей композиции при соотношении ингредиентов, мас.%:

| Камфора синтетическая | 1 |

| Пленка поливинилбутиральная | 6 |

| Спирт изопропиловый | 93 |

В мерник цементировочного агрегата ЦА-320 заливают 118,5 л (93,0 мас.%) спирта изопропилового. Небольшими порциями, тщательно перемешивая, добавляют 6 кг (6 мас.%) измельченной пленки поливинилбутиральной. После полного растворения пленки поливинилбутиральной, тщательно перемешивая, добавляют 1 кг (1 мас.%) камфоры синтетической.

Порядок проведения работ:

1. Свободным наливом на установленный на глубине 41 м подвесной цементный мост (НКТ подняты) заливают 0,1 м герметизирующей композиции.

2. Обвязывают пространство скважины с компрессором, с помощью которого создали давление 9,5 МПа.

3. Скважину оставляют под давлением на ожидание затвердевания композиции. Через 72 часа стравливают давление в трубном пространстве.

4. Разбуривают цементный мост.

После проведения изоляционных работ давление в межколонном пространстве

Рмкп168×245=0. Следовательно, использование герметизирующей композиции позволило ликвидировать негерметичность резьбовых соединений.

Примеры №1 (лабораторный)

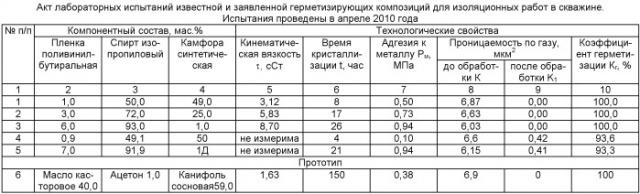

Для приготовления 1000 г герметизирующей композиции в 637 мл спирта изопропилового плотностью 0,785 г/см3 (50,0 мас.%), тщательно перемешивая, добавляют 10 г (1 мас.%) измельченной пленки поливинилбутиральной. После полного растворения пленки поливинилбутиральной, тщательно перемешивая, добавляют 490 г (49 мас.%), камфоры синтетической. Определяют технологические свойства герметизирующей композиции: кинематическая вязкость τ=3,12 сСт, время кристаллизации t=8 ч, адгезия к металлу Рм=0,50 МПа, проницаемость по газу:

до обработки К=6,87 мкм2, после обработки K1=0,04 мкм2, Кг=99,4%.

Пример №2

Готовят 1000 г герметизирующей композиции, г/мас.%:

| Камфора синтетическая | 250/25 |

| Пленка поливинилбутиральная | 30/3 |

| Спирт изопропиловый | 720/72 (что составляет |

| 917 мл, ρ=785 кг/м3) |

Проводят все операции, как в примере №1.

Герметизирующая композиция имеет следующие технологические свойства: τ=5,83 сСт, t=17 ч, Рм=0,73 МПа, К=6,63 мкм2, после K1=0,03 мкм2, Кг=99,5%.

Пример №3

| Камфора синтетическая | 10/1 |

| Пленка поливинилбутиральная | 60/6 |

| Спирт изопропиловый | 930/93 (что составляет |

| 1185 мл, ρ=785 кг/м3) |

Проводят все операции, как в примере №1.

Герметизирующая композиция имеет следующие технологические свойства: τ=8,70 сСт, t=26 ч, Рм=0,94 МПа, К=6,03 мкм2, К1=0,07 мкм2, Кг=98,8%.

Таким образом, заявляемое техническое решение соответствует условию «новизны, изобретательского уровня, промышленной применимости», то есть является патентоспособным.

Герметизирующая композиция для изоляционных работ в скважине, состоящая из кольматирующего агента, пластификатора и органического растворителя, отличающаяся тем, что она в качестве кольматирующего агента содержит камфору синтетическую, в качестве пластификатора - пленку поливинилбутиральную, а в качестве органического растворителя - спирт изопропиловый при следующем соотношении ингредиентов, мас.%:

| Камфора синтетическая | 1-49 |

| Пленка поливинилбутиральная | 1-6 |

| Спирт изопропиловый | остальное |