Способ изготовления фасонной детали, имеющей, по меньшей мере, две структурные области разной пластичности

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности изготовлению фасонной детали. Для предотвращения образования окалины листовую заготовку (7), вырезанную из стальной полосы (4) из высокопрочной боросодержащей стали, имеющей алюминиево-кремниевое покрытие, сначала гомогенно нагревают в 1-й зоне (8) печи (11) с температурными зонами (8, 9, 10) до температуры примерно от 830° до 950° и в течение определенного времени (t) выдерживают на этом температурном уровне. Затем область (12) первого типа листовой заготовки (7) во 2-й зоне (9) печи (11) охлаждают до температуры примерно от 550° до 700° и в течение определенного времени (t1) выдерживают на этом сниженном температурном уровне. Одновременно область (13) второго типа листовой заготовки (7) в 3-й зоне (10) печи (11) в течение времени (t2) выдерживают на температурном уровне примерно от 830° до 950°. После этой термообработки листовую заготовку (7) деформируют в процессе горячего пластического формообразования с получением фасонной детали (1). Стальная полоса имеет алюминиево-кремниевое покрытие, предварительно нанесенное по технологии диффузионного легирования. 3 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается способа изготовления фасонной детали, имеющей, по меньшей мере, две структурные области разной пластичности, из вырезанной из стальной полосы металлической листовой заготовки, в котором листовая заготовка в отдельных областях нагревается различным образом и затем подвергается процессу горячего пластического формообразования с получением фасонной детали (ограничительная часть пунктов 1, 2 и 3).

В DE 10256621 B3 описан способ изготовления фасонной детали, имеющей, по меньшей мере, две структурные области разной пластичности и проходную печь для этого способа. Согласно этому документу заготовка из закаливаемой стали проходит через проходную печь, имеющую, по меньшей мере, две расположенные параллельно в направлении движения заготовки зоны с разными температурными уровнями. Заготовка при этом нагревается до разных температур, так что при последующем процессе горячего пластического формообразования образуются две структурные области разной пластичности.

Из DE 10208216 C1 также известен способ изготовления фасонной детали, имеющей, по меньшей мере, две структурные области разной пластичности. При этом заготовка из закаливаемой стали проходит через нагревательное устройство с гомогенным распределением температур и полностью нагревается в нем до температуры образования аустенита. Затем частичная область первого типа этой заготовки во время ее дальнейшей транспортировки охлаждается таким образом, что может произойти преобразование основного металла из аустенита в феррит и/или перлит. Одновременно с этим при последующем процессе горячего пластического формообразования мартенситные составляющие не образуются или образуется их небольшое количество. Вследствие этого частичная область первого типа обладает высокой пластичностью. Одновременно во время транспортировки в другой частичной области второго типа этой заготовки температура удерживается именно на таком уровне, чтобы при последующем процессе горячего пластического формообразования образовалось еще достаточное количество мартенситных составляющих. Вследствие этого частичная область второго типа по сравнению с частичной областью первого типа обладает более низкими пластическими свойствами, но зато более высокой прочностью.

Хотя в соответствии с обоими описанными выше способами нагрев происходит в печи в азотной атмосфере, невозможно предотвратить образование окалины на соответствующей заготовке во время ее перемещения из печи в пресс для пластического формообразования, а также во время процесса пластического формообразования.

В основу изобретения - исходя из уровня техники - положена задача - создать способ изготовления фасонной детали, имеющей, по меньшей мере, две структурные области разной пластичности, при котором можно избежать проблем, связанных с образованием окалины.

Первое решение задачи, положенной в основу изобретения, состоит в признаках пункта 1.

Согласно им применительно к фасонной детали из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием, листовая заготовка, вырезанная из стальной полосы из материала такого рода, сначала полностью гомогенно нагревается до такой температуры и выдерживается в течение определенного времени на этом температурном уровне, так что образуется диффузионный слой, защищающий от коррозии или, соответственно, образования окалины, при этом материал покрытия диффундирует в основной металл. Температура нагрева составляет примерно от 830°C до 950°C, предпочтительно примерно 920°C. Этот гомогенный нагрев проводится предпочтительно в 1-й зоне проходной печи, имеющей несколько температурных зон. После этого шага способа одна область первого типа листовой заготовки во 2-й зоне печи охлаждается до температуры, при которой аустенит распадается. Это происходит при температуре примерно от 550°C до 700°C, предпочтительно примерно при 625°C. Этот пониженный температурный уровень выдерживается в течение определенного времени, так что распад аустенита также происходит беспрепятственно.

Одновременно с местным охлаждением области первого типа листовой заготовки в 3-й зоне печи, по меньшей мере, в одной области второго типа температура удерживается именно на таком уровне, что при последующем горячем пластическом формообразовании в соответствующем прессе может образоваться еще достаточное количество мартенситных составляющих. Эта температура составляет примерно от 830°C до 950°C, предпочтительно примерно 900°C.

Таким образом, области первого и второго типа фасонной детали обладают разными пластическими свойствами, при этом область второго типа по сравнению с областью первого типа хотя и обладает более низкой пластичностью, но зато имеет более высокие прочностные свойства.

Изготовленные таким образом фасонные детали могут быть, следовательно, на конкретных участках целенаправленно приведены в соответствие с требованиями, которым они должны соответствовать по своим свойствам как структурная составная часть, например, как составная часть кузова транспортного средства.

Второе решение задачи, положенной в основу изобретения, достигается признаками пункта 2.

При этом для образования диффузионного слоя, защищающего от коррозии или, соответственно, образования окалины, на первом рабочем этапе стальная полоса из снабженной алюминиево-кремниевым покрытием высокопрочной боросодержащей стали «легируется» по всему объему в печи для предварительного прогрева, а затем охлаждается. Температура составляет от 830°C до 950°C, предпочтительно примерно 920°C.

Затем в другом рабочем этапе из этой пролегированной стальной полосы вырезаются листовые заготовки. Затем каждая вырезанная листовая заготовка переводится в двухзонную печь. При этом область второго типа листовой заготовки аустенитизируется при температуре примерно от 830°C до 950°C, предпочтительно примерно 930°C. Область первого типа нагревается до максимальной температуры, не превышающей температуру аустенитизации. Эта температура составляет примерно от 550°C до 700°C, предпочтительно примерно 680°C.

Этот вид термообработки приводит к тому, что области второго типа фасонных деталей, изготовленных затем в процессе горячего пластического формообразования из листовых заготовок, по сравнению с областями первого типа обладают более низкими пластическими свойствами, но зато более высокими прочностными свойствами.

Третье решение задачи, положенной в основу изобретения, обеспечено признаками пункта 3.

При этом применительно к фасонной детали из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием, в первом рабочем этапе из стальной полосы из материала такого рода вырезаются листовые заготовки. Затем во втором рабочем этапе каждая листовая заготовка гомогенно нагревается в печи предварительного нагрева до температуры примерно от 830°C до 950°C, предпочтительно примерно 920°C, выдерживается в течение определенного времени на этом температурном уровне и затем снова охлаждается. При этом происходит образование диффузионного слоя, защищающего от коррозии или, соответственно, образования окалины, из алюминиево-кремниевого покрытия стальной полосы. Затем на третьем рабочем этапе каждая листовая заготовка переводится в двухзонную печь, и ее область первого типа в 1-й зоне печи снова нагревается до температуры примерно от 550°C до 700°C, предпочтительно примерно 680°C. Одновременно область второго типа во 2-й зоне печи нагревается до температуры примерно от 830°C до 950°C, предпочтительно примерно 920°C. Затем листовая заготовка в процессе горячего пластического формообразования деформируется с получением фасонной детали. После этого фасонная деталь в области второго типа по сравнению с областью первого типа обладает более низкими пластическими свойствами, но зато более высокими прочностными свойствами.

Для ускоренного охлаждения до температуры преобразования, при которой аустенит распадается на феррит и перлит, согласно признакам пункта 4 может происходить локальное охлаждение области первого типа листовой заготовки после нагрева за счет того, что область первого типа на короткое время приводится в контакт с охлаждающими колодками.

Но согласно признакам пункта 5 возможно также, чтобы после нагрева область первого типа листовой заготовки обдувалась охлажденным газом.

Предпочтительно по пункту 6 это может происходить с использованием в качестве газа азота.

Ниже изобретение поясняется более подробно с помощью примеров осуществления, изображенных на чертежах, на которых показано:

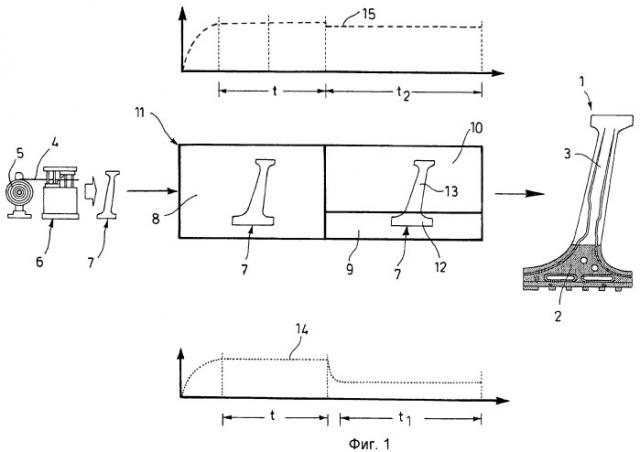

Фиг.1 - схематично изготовление фасонной детали с двумя структурными областями разной пластичности;

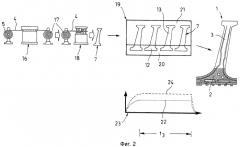

Фиг.2 - схематично другой способ изготовления фасонной детали с двумя структурными областями разной пластичности и

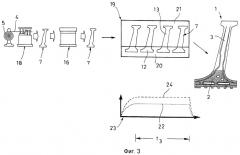

Фиг.3 - схематично третий способ изготовления фасонной детали с двумя структурными областями разной пластичности.

На фиг.1-3 позицией 1 обозначена фасонная деталь с двумя структурными областями 2, 3 разной пластичности. Фасонная деталь 1 представляет собой стойку не изображенного подробно кузова транспортного средства.

Изготовление фасонной детали 1 осуществляется из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием.

Стальная полоса 4 из стали такого рода в соответствии с фиг.1 свернута в рулон 5. Затем стальная полоса 4 непрерывно сматывается с этого рулона 5 и проводится через штамп 6. В штампе 6 из стальной полосы 4 вырезаются листовые заготовки 7 и после этого эти листовые заготовки подводятся к имеющей три температурные зоны 8, 9, 10 проходной печи 11.

В 1-й зоне 8 проходной печи 11 каждая листовая заготовка 7 полностью гомогенно нагревается до температуры примерно от 830°C до 950°C, предпочтительно 920°C, и в течение определенного времени t выдерживается на этом температурном уровне (фиг.2).

Затем область 12 первого типа листовой заготовки 7 во 2-й зоне 9 проходной печи 11 охлаждается до температуры примерно от 550°C до 700°C, предпочтительно примерно 625°C, и в течение определенного времени t1 выдерживается на этом сниженном температурном уровне. Одновременно область 13 второго типа листовой заготовки 7 в 3-й зоне 10 проходной печи 11 выдерживается на температурном уровне примерно от 830°C до 950°C, предпочтительно примерно 900°C.

Затем после выхода из проходной печи 11 прошедшая термообработку листовая заготовка 7 подвергается горячей пластической деформации в не изображенном подробно прессе с получением фасонной детали 1.

Под проходной печью 11 и над ней изображено изменение температуры в течение времени прохождения листовой заготовки 7 через проходную печь 11 в области 12 первого типа и в области 13 второго типа листовой заготовки 7, при этом нижняя кривая 14 показывает термообработку области 12 первого типа, то есть изменение температуры «мягкого» участка листовой заготовки 7, а верхняя кривая 15 термообработку области 13 второго типа, то есть изменение температуры «закаленного» участка листовой заготовки 7.

На фиг.2 наглядно поясняется способ изготовления фасонной детали 1 с двумя структурными областями 2, 3 разной пластичности, при котором стальная полоса 4 из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием, сначала сматывается с рулона 5 и проводится через печь 16 предварительного нагрева. В печи 16 предварительного нагрева стальная полоса 4 гомогенно нагревается до температуры примерно от 830°C до 950°C, предпочтительно примерно 920°C, и выдерживается в течение определенного времени на этом температурном уровне. Затем термически обработанная таким образом стальная полоса 4 сматывается в рулон 17. От этого рулона 17 термически обработанная стальная полоса 4 подводится к штампу 18, где из стальной полосы 4 вырезаются листовые заготовки 7. Но возможно также охлаждение стальной полосы 4 непосредственно после выхода из печи 16 предварительного нагрева и затем подведение ее к штампу 18. Потом эти листовые заготовки 7 из предварительно обработанной стальной полосы 4 переводятся в двухзонную печь 19, и в ней их область 12 первого типа в 1-й зоне 20 печи 19 нагревается до температуры примерно от 550°C до 700°C, предпочтительно примерно 680°C, а также их область 13 второго типа одновременно доводится во 2-й зоне 21 печи 19 до температуры примерно от 830°C до 950°C.

Затем в не изображенном подробно процессе горячего пластического формообразования термически обработанные таким образом листовые заготовки 7 деформируются с получением фасонных деталей 1 с двумя разными структурными областями 2, 3.

Нижняя кривая 22 графика зависимости температуры от времени, показанного на фиг.2, показывает в этой связи изменение температуры в области 12 первого типа листовой заготовки 7, а верхняя кривая 24 изменение температуры в области 13 второго типа листовой заготовки 7.

На фиг.3 наглядно показано, как стальная полоса 4 из боросодержащей стали, снабженной алюминиево-кремниевым покрытием, сматывается с рулона 5 и непосредственно подводится к штампу 18. В штампе 18 из стальной полосы 4 вырезаются листовые заготовки 7 и направляются затем в печь для предварительного нагрева 16, где листовые заготовки 7 гомогенно нагреваются до температуры примерно от 830°C до 950°C, предпочтительно примерно 920°C, и выдерживаются в течение определенного времени t2 на этом температурном уровне.

Потом термически обработанные таким образом листовые заготовки 7 переводятся в уже упомянутую выше двухзонную печь 19 и здесь в 1-й зоне 20 их область 12 первого типа, как изображено, доводится до температуры примерно от 550°C до 700°C, предпочтительно примерно 680°C, а также их область 13 второго типа во 2-й зоне 21 печи 19 до температуры примерно от 830°C до 950°C.

График 23 зависимости температуры от времени соответствует изображенному на фиг.2.

Термически обработанные таким образом листовые заготовки 7 также деформируются затем в процессе горячего пластического формообразования с получением фасонных деталей 1 с двумя разными структурными областями 2, 3.

ПЕРЕЧЕНЬ ПОЗИЦИЙ:

1 - фасонная деталь

2 - структурная область 1

3 - структурная область 1

4 - полоса

5 - рулон

6 - штамп

7 - листовая заготовка

8 - 1-я зона для 11

9 - 2-я зона для 11

10 - 3-я зона для 11

11 - проходная печь

12 - область первого типа для 7

13 - область второго типа для 7

14 - нижняя кривая

15 - верхняя кривая

16 - печь предварительного нагрева

17 - рулон

18 - штамп

19 - двухзонная печь

20 - 1-я зона для 19

21 - 2-я зона для 19

22 - нижняя кривая на 23

23 - график

24 - верхняя кривая на 23

t - время

t1 - время

t2 - время

1. Способ изготовления фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, из вырезанной из стальной полосы (4) металлической листовой заготовки (7), в котором листовую заготовку (7) в отдельных областях различно нагревают и затем подвергают процессу горячего пластического формообразования для деформации с получением фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, отличающийся тем, что для фасонной детали (1) из высокопрочной боросодержащей стали с алюминиево-кремниевым покрытием, листовую заготовку (7), вырезанную из стальной полосы (4) из материала такого рода, в имеющей несколько температурных зон (8, 9, 10) печи (11) нагревают гомогенно сначала в 1-й зоне (8) до температуры примерно от 830°С до 950°С и выдерживают в течение определенного времени (t) на этом температурном уровне, затем область (12) первого типа листовой заготовки (7) во 2-й зоне (9) печи (11) охлаждают до температуры примерно от 550°С до 700°С, и в течение определенного времени (t1) выдерживают на этом сниженном температурном уровне, причем одновременно область (13) второго типа листовой заготовки (7) в 3-й зоне (10) печи (11) в течение времени (t2) выдерживают на температурном уровне примерно от 830°С до 950°С, после чего листовую заготовку (7) деформируют в последующем процессе горячего пластического формообразования с получением фасонной детали (1).

2. Способ по п.1, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) на короткое время приводят в контакт с охлаждающими колодками.

3. Способ по п.1, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают охлажденным газом.

4. Способ по п.3, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают азотом.

5. Способ изготовления фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, из вырезанной из стальной полосы (4) металлической листовой заготовки (7), в котором листовую заготовку (7) в отдельных областях различно нагревают и затем подвергают процессу горячего пластического формообразования для деформации с получением фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, отличающийся тем, что для фасонной детали (1) из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием, стальную полосу (4) из материала такого рода, проходящую через печь предварительного нагрева (16), гомогенно нагревают до температуры примерно от 830°С до 950°С, выдерживают в течение определенного времени на этом температурном уровне и затем охлаждают, после чего из стальной полосы (4) вырезают листовые заготовки (7), причем после этого каждую вырезанную из стальной полосы (4) листовую заготовку (7) переводят в двухзонную печь (19) и ее область (12) первого типа в 1-й зоне (20) печи (19) нагревают до температуры примерно от 550°С до 700°С, а ее область (13) второго типа одновременно доводят во 2-й зоне (21) печи (19) до температуры примерно от 830°С до 950°С, а затем листовую заготовку (7) деформируют в процессе горячего пластического формообразования с получением фасонной детали (1).

6. Способ по п.5, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) на короткое время приводят в контакт с охлаждающими колодками.

7. Способ по п.5, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают охлажденным газом.

8. Способ по п.7, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают азотом.

9. Способ изготовления фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, из вырезанной из стальной полосы (4) металлической листовой заготовки (7), в котором листовую заготовку (7) в отдельных областях различно нагревают и затем подвергают процессу горячего пластического формообразования для деформации с получением фасонной детали (1), имеющей, по меньшей мере, две структурные области (2, 3) разной пластичности, отличающийся тем, что для фасонной детали (1) из высокопрочной боросодержащей стали, снабженной алюминиево-кремниевым покрытием, листовые заготовки (7) отрезают от стальной полосы (4) из материала такого рода, при этом затем каждую листовую заготовку (7) гомогенно нагревают в печи (16) предварительного нагрева до температуры примерно от 830°С до 950°С, а также выдерживают в течение определенного времени на этом температурном уровне и затем охлаждают, после чего листовую заготовку (7) переводят в двухзонную печь (19) и ее область (12) первого типа в 1-й зоне (20) доводят до температуры примерно от 550°С до 700°С, а также ее область (13) второго типа одновременно во 2-й зоне (21) печи (19) до температуры примерно от 830°С до 950°С и выдерживают в течение времени (t3) на этом температурном уровне, причем затем обработанную таким образом листовую заготовку (7) деформируют в процессе горячего пластического формообразования с получением фасонной детали (1).

10. Способ по п.9, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) на короткое время приводят в контакт с охлаждающими колодками.

11. Способ по п.9, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают охлажденным газом.

12. Способ по п.11, отличающийся тем, что для охлаждения примерно до 550-700°С область (12) первого типа листовой заготовки (7) обдувают азотом.