Стальной материал с покрытием из сплава на основе mg

Иллюстрации

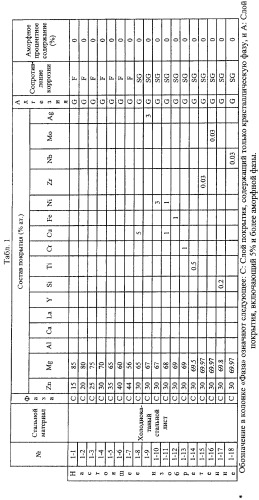

Показать всеИзобретение относится к стальному материалу с покрытием из сплава на основе магния, который может широко использоваться в автомобильной промышленности, а также при производстве строительных материалов и бытовых электроприборов. Стальной материал с покрытием из сплава на основе Mg получен горячим погружением и содержит Zn от 15% ат. до менее 45% ат., при этом слой покрытия также может содержать один или несколько элементов, выбранных из группы A: Si, Ti, Cr, Cu, Fe, Ni, Zr, Nb, Mo и Ag, в сумме 0,03-5% ат. Слой покрытия из сплава на основе Mg, полученный горячим погружением, также может содержать Zn от 15% ат. или более, Mg более 35% ат. и один или несколько элементов, выбранных из группы В: Al, Ca, Y и La, в сумме 0,03-15% ат. Также слой покрытия из сплава на основе Mg может содержать аморфную фазу в количестве 5% об. Стальной материал с покрытием из сплава на основе Mg в соответствии с настоящим изобретением имеет исключительную адгезию и высокое сопротивление коррозии. 6 н. и 14 з.п. ф-лы, 27 ил., 9 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному материалу с покрытием из сплава на основе Mg с высоким содержанием Mg (сплав на основе Mg).

Уровень техники

В качестве стального материала с металлическим покрытием, полученным горячим погружением, материал с цинковым покрытием, полученным горячим погружением, используют в широком в диапазоне областей, таких как автомобили, строительные материалы, бытовые электроприборы и т.д. Высокая степень осаждения покрытия является эффективной в целях обеспечения долговременного эффекта защиты от коррозии.

Причина состоит в том, что при использовании цинкового покрытия скорость коррозии самого слоя покрытия меньше скорости коррозии металлического железа стального материала и даже в местах, где металлическое железо подвержено воздействию внешней среды, низкий коррозионный потенциал цинка позволяет защитить стальной материал от разрушительной коррозии.

Эффекты сопротивления коррозии и защиты от коррозии достигают за счет расхода Zn, поэтому чем больше количество Zn на единицу площади, тем дольше будет сохраняться эффект сопротивления коррозии и защиты от коррозии.

С другой стороны, если степень осаждения Zn становится больше, способность поддаваться обработке, свариваемость и другие характеристики, необходимые стальному материалу, ухудшаются. По этой причине, если возможно, желательно, чтобы цинковое покрытие показывало высокое сопротивление коррозии при меньшей степени осаждения.

В последнее время проблемой является истощение запасов Zn. Для того чтобы снизить объем использования Zn, требуется цинковое покрытие, имеющее высокое сопротивление коррозии при низкой степени осаждения.

Для того чтобы получить достаточное сопротивление коррозии при низкой степени осаждения цинкового покрытия, в цинковое покрытие добавляют легирующий элемент, улучшающий сопротивление коррозии. Вплоть до настоящего времени предпринимали многочисленные попытки получить такое покрытие. В действительности, широко используются покрытия из сплава Zn-Ni, покрытия из сплава Zn-Fe и т.д., особенно для автомобильного стального листа. Покрытия из сплавов Zn-Al также широко используются в основном для строительных материалов.

В частности, чтобы далее улучшить сопротивление коррозии в покрытиях из сплава Zn-Al, разрабатываются способы добавления Mg или Si. Например, слой покрытия из сплава для стали с исключительным сопротивлением коррозии, раскрытый в японской патентной публикации (А) №2002-60978, содержит, в % масс., Al: 1-50% и Mg: 0,1-20%.

Далее, в покрытии из сплава Zn-Mg, раскрытом в японской патентной публикации (А) №2005-82834, сплав содержит, в % масс., 0,05-3% Mg, обеспечивая тем самым сопротивление коррозии. Содержание Mg в слое покрытия составляет, самое большее, в % масс., 20% или около этого.

Таким образом, в известном уровне техники содержание Mg удерживали на низком уровне. Для этого, в основном, имеется три причины.

Первая причина состоит в том, что при добавлении Mg в высокой концентрации увеличивается возможность повышения температуры плавления в ванне для нанесения покрытий и даже после нанесения покрытия увеличивается возможность образования интерметаллических соединений, вызывающих ухудшение способности к обработке.

При добавлении в цинковую ванну Mg может относительно легко там раствориться в количестве до 3% масс. или около этого. Причина состоит в том, что добавленный Mg образует MgZn2 (интерметаллическое соединение), которое образует эвтектическую композицию с Zn и вызывает понижение температуры плавления.

Однако при добавлении более 3% Mg степень образования MgZn2 увеличивается и результат отклоняется от эвтектического состава, поэтому температура плавления ванны для нанесения покрытия быстро повышается и вязкость ванны для нанесения покрытия увеличивается.

Кроме того, если количество добавляемого Mg становится близко к 20%, добавляемый Mg образует нерастворимые примеси и количество образующегося шлака увеличивается. Mg в большой концентрации аккумулируется в шлаке у поверхности ванны для нанесения покрытия. В зависимости от атмосферы он воспламеняется у поверхности ванны. Нанесение покрытия становится затруднительным.

Далее, при добавлении Mg в высокой концентрации 10% и более в слое покрытия из сплава после затвердевания в больших количествах образуются интерметаллические соединения и слой из сплава.

Интерметаллические соединения присутствуют в слое покрытия из сплава, и слой из сплава, образующийся у границы стального листа, и слой покрытия плохо поддаются пластической деформации, в связи с этим, при использовании в составе ванны для нанесения покрытия в высокой концентрации Mg, образуется слой покрытия, плохо поддающийся обработке, и возникают проблемы образования трещин в слое покрытия и его отслоения от стального листа.

Из-за вышеуказанных причин при образовании покрытия и проблемы с возможностью покрытия поддаваться обработке, вплоть до настоящего времени количество добавляемого Mg ограничивали примерно до 20% масс.

Вторая причина, по которой содержание Mg удерживалось на низком уровне, состоит в том, что Mg плохо реагирует с Fe. Mg не образует интерметаллических соединений с Fe и совсем не растворяет Fe (например, Journal of the Japan Institute of Metals, том 59, №3 (1995 г.), стр.284-289).

Далее, Mg легко окисляется. Окисная пленка Mg вызывает ухудшение смачиваемости Fe, что приводит к ухудшению адгезии.

Даже с покрытием из сплава Zn-Mg или покрытием из сплава Zn-Mg-Al активное количество Zn или Al становится небольшим из-за добавленного Mg. Вследствие этого сдерживается образование слоя сплава Zn-Fe или слоя сплава Al-Fe, способствующего адгезии между слоем покрытия и Fe.

В результате чем выше концентрация Mg в покрытии из сплава Zn-Mg, тем сложнее обеспечить адгезию. Во время обработки слой покрытия легко отслаивается и т.д. Следовательно, возможно изготавливать только стальной материал с покрытием из сплава с низкими качествами материала.

Третья причина, по которой содержание Mg удерживалось на низком уровне, состоит в том, что считалось, что при использовании состава покрытия, содержащего Mg в высокой концентрации, сопротивление коррозии становится недостаточным.

Из всех металлов, имеющих практическое применение, Mg наиболее легко окисляется, поэтому полагали, что даже при использовании покрытия из сплава с концентрацией Mg в 50% масс. и более Mg будет окисляться и сопротивление коррозии будет неудовлетворительным и его применение нецелесообразным.

Из-за этих причин у стального материала, снабженного слоем цинкового покрытия, полученного горячим погружением и содержащего Mg в высокой концентрации, возникают проблемы при производстве и эксплуатации и такой материал не существует до настоящего времени.

Способ производства стального листа, снабженного с помощью электроосаждения слоем покрытия из сплава Zn-Mg, содержащим 35% масс. или более, Mg раскрыт в японской патентной публикации (А) №8-13186.

До настоящего времени все способы производства стального материала с покрытием, снабженного слоем покрытия Zn-Mg, содержащим Mg в высокой концентрации, например способы электроосаждения, использующие расплавы солей или неводные растворители, были неэффективными способами. Способ производства, использующий исключительно эффективный способ покрытия горячим погружением, еще не был предложен.

Далее, способ производства стального листа с покрытием Zn-Mg, наносимым осаждением из парообразного состояния, использующий низкую температуру плавления и высокое давление пара магния, был раскрыт в «Nisshin Steel Technical Reports», №78 (1998 г.), 18-27.

Согласно этому способу производства возможно производить стальной лист с покрытием, снабженный слоем покрытия, содержащим Mg в высокой концентрации, но необходимо осаждение из парообразного состояния в порядке Zn→Mg→Zn. По сравнению со способом покрытия горячим погружением это неэффективный способ производства.

Далее, концентрация Mg в слое покрытия стального листа с покрытием Zn-Mg, изготавливаемого способом производства, раскрытым в «Nisshin Steel Technical Reports», №78 (1998 г.), 18-27, составляет 11-13% масс. Слой покрытия из сплава Mg-Zn, содержащий Mg в высокой концентрации, не изучается и его эксплуатационные данные совсем не были раскрыты.

Концентрация Mg в слое покрытия стальных материалов с покрытием, полученным горячим погружением, раскрытых до настоящего времени, была, самое большее, 20% масс. Почти все исследования в этой области были ограничены до диапазона 20% Mg и менее.

До настоящего времени покрытие, полученное горячим погружением и содержащее Mg в высокой концентрации, фактически никогда не изучалось. Следовательно, свойства слоя покрытия, полученного горячим погружением и содержащего Mg в высокой концентрации, до настоящего времени также никогда не объяснялись.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы создать стальной материал с покрытием из слоя сплава Mg-Zn, полученным горячим погружением и содержащим Mg в высокой концентрации и обеспечивающим как адгезию, так и сопротивление коррозии.

Авторы изобретения изучили добавление Mg в высокой концентрации в цинковое покрытие, получаемое горячим погружением, как средство получения высокого сопротивления коррозии.

В результате авторы изобретения обнаружили, что, задавая состав ванны в специальном диапазоне для нанесения покрытия Mg (основа)-Zn, содержащего Mg в высокой концентрации, можно понизить температуру плавления в ванне для нанесения покрытия горячим погружением до значения, меньшего температуры воспламенения Mg, и уменьшить как вязкость ванны для нанесения покрытия, так и количество образующегося шлака, и можно производить стальной материал с покрытием из сплава на основе Mg, полученным горячим погружением. Следует отметить, что «Mg (основа)-Zn» ниже иногда будет называться «Mg-Zn».

Далее, авторы изобретения исследовали физические свойства и поперечную структуру этого слоя покрытия из сплава Mg-Zn и в результате выяснили, что в покрытии из сплава с низким содержанием Mg сдерживалось образование слоя из сплава Zn-Fe и т.д., способствующего адгезии покрытия, но при включении Mg в высокой концентрации, если Zn в известной мере присутствует в слое покрытия, Fe диффундирует из материала матрицы в слой покрытия и обеспечивает адгезию.

Кроме того, они обнаружили, что адгезия слоя покрытия из сплава Mg (основа)-Zn со стальным листом дополнительно улучшается, если на стальной лист нанести предварительное покрытие металлической пленки из Ni, Cu, Sn и т.д.

Далее, изобретатели выяснили, что в части диапазона состава настоящего изобретения можно образовать аморфную фазу с практической скоростью охлаждения, и если аморфная фаза становится равной 5% об. и более, дефекты, образующие начальные точки отслаивания и растрескивание слоя покрытия и вредное воздействие интерметаллических соединений, могут быть устранены.

Далее, авторы изобретения обнаружили, что сопротивление коррозии слоя покрытия из сплава на основе Mg настоящего изобретения превосходит сопротивление коррозии обычного цинкового покрытия, полученного горячим погружением, но за счет включения аморфной фазы улучшается сопротивление коррозии относительно слоя покрытия такого же состава, но содержащего только кристаллическую фазу в зависимости от условий использования.

Даже если слой покрытия является не аморфной, а кристаллической фазой в части диапазона состава настоящего изобретения, можно охладить высокотемпературную стабильную фазу, не существующую в равновесном состоянии при комнатной температуре, до комнатной температуры при приемлемой скорости охлаждения.

Далее, авторы изобретения раскрыли, что слой покрытия, содержащий эту высокотемпературную стабильную фазу, имеет исключительно высокие сопротивление коррозии и способность защиты от разрушительной коррозии, поэтому может быть использован в качестве слоя покрытия с высоким сопротивлением коррозии и высокой способностью защиты от разрушительной коррозии, никогда ранее не существовавшими.

Сложность образования слоя покрытия, содержащего аморфную фазу, высокотемпературную стабильную фазу или другую неравновесную фазу, на стальном листе связана с тем, что после покрытия горячим погружением необходимо охладить слой покрытия с высокой скоростью охлаждения.

Авторы изобретения изучили задачу легкого образования слоя покрытия из сплава Mg-Zn, полученного горячим погружением и содержащего эту неравновесную фазу на поверхности стального листа, и разделение процесса покрытия горячим погружением и процесса охлаждения.

В результате они исследовали ряд тепловых процессов повторного нагрева и быстрого охлаждения стального листа с покрытием из сплава Mg-Zn, полученным горячим погружением, которому позволяли охлаждаться в естественных условиях после нанесения покрытия (ниже этот повторный нагрев и быстрое охлаждение иногда называются «повторный нагрев/быстрое охлаждение»).

Обычно при нанесении покрытия и последующем повторном нагреве стального материала с покрытием, полученным горячим погружением и содержащим Al или Zn, Fe из материала стального листа и Al и/или Zn в слое покрытия образуют слои интерметаллического соединения (сплава) (ниже это иногда называется «сплавление»).

Однако авторы изобретения обнаружили, что при повторном нагреве/быстром охлаждении за счет специального регулирования температуры в специальном диапазоне состава в слое покрытия из сплава Mg-Zn, полученном горячим погружением, настоящего изобретения можно устранить сплавление Fe и Al или сплавление Fe и Zn.

Следовательно, в специальном диапазоне состава переплавление слоя покрытия во время устранения сплавления является возможным. Используя это, даже на обычной линии нанесения покрытия, не снабженной обычными средствами быстрого охлаждения, можно сначала выполнить медленное охлаждение, чтобы получить стальной материал с покрытием, снабженный покрытием из сплава Mg-Zn с равновесной фазой, полученным горячим погружением, затем выключить или включить линию и повторно нагреть или быстро охладить этот стальной материал, чтобы изготовить стальной лист с покрытием, снабженный слоем покрытия с неравновесной фазой, полученным горячим погружением.

Следовательно, отделяя процесс быстрого охлаждения, необходимый для получения неравновесной фазы, от процесса, относящегося к покрытию горячим погружением, становится возможным легко образовывать слой покрытия из сплава Mg-Zn с неравновесной фазой, получаемый горячим погружением и содержащий аморфную фазу или высокотемпературную стабильную фазу на стальном материале.

Настоящее изобретение было осуществлено на основе вышеуказанных исследований, и его сущность заключается в следующем:

(1) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением.

(2) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением и содержит Zn от 15% ат. до менее 45% ат.

(3) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением, содержит Zn от 15% ат. до менее 45% ат. и дополнительно содержит один или несколько элементов, выбранных из группы A: Si, Ti, Cr, Cu, Fe, Ni, Zr, Nb, Mo и Ag, в сумме 0,03-5% ат.

(4) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением, содержит Zn от 15% ат. или более и Mg более 35% ат. и дополнительно содержит один или несколько элементов, выбранных из группы В: Al, Ca, Y и La, в сумме 0,03-15% ат.

(5) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением, содержит Zn 15% ат. или более и Mg более 35% ат. и дополнительно содержит один или несколько элементов, выбранных из группы В: Al, Ca, Y и La, в количестве, в сумме равном 0,03-15% ат., при содержании Mg более 55% ат., и в количестве, в сумме равном 2-15% ат., при содержании Mg 55% ат. или менее.

(6) Стальной материал с покрытием из сплава на основе Mg, как изложено в (4) или (5), характеризующийся тем, что указанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит Mg: 85% ат. или менее.

(7) Стальной материал с покрытием из сплава на основе Mg, как изложено в (4) или (5), характеризующийся тем, что указанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит Mg: 55-85% ат.

(8) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (4) по (7), характеризующийся тем, что указанный слой покрытия из сплава на основе Mg, полученный горячим погружением, дополнительно содержит один или несколько элементов, выбранных из группы элементов А: Si, Ti, Cr, Cu, Fe, Ni, Zr, Nb, Mo и Ag, в сумме 0,03-5% ат.

(9) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (1) по (8), характеризующийся тем, что указанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит Zn: от 15% ат. до менее 45% ат. и аморфная фаза составляет 5% об. и более.

(10) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением, содержит Zn: от 15% ат. до менее 44,97% ат., дополнительно содержит один или несколько элементов, выбранных из группы элементов A: Si, Ti, Cr, Cu, Fe, Ni, Zr, Nb, Mo и Ag, в сумме 0,03-5% ат., и группы элементов В′: Са, Y и La, в сумме 0,03-15% ат. (причем если указанная сумма элементов В′ меньше 0,03-5% ат., то Mg более 55% ат., и если сумма элементов В′ 5-15% ат., то Zn менее 40% ат.), и аморфная фаза составляет 5% об. и более.

(11) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (1) по (8), характеризующийся тем, что вышеуказанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит интерметаллическое соединение Zn3Mg7 при отношении интенсивностей рентгеновских лучей, т.е. отношении интенсивностей дифракционных пиков Zn3Mg7 (исключая дифракционный пик пространства плоскости дифракции 0,233 мм) к сумме всех интенсивностей дифракционных пиков, появляющихся в пространстве плоскости дифракции 0,1089-1,766 мм (исключая дифракционный пик пространства плоскости дифракции 0,233 мм), равном 10% и более.

(12) Стальной материал с покрытием из сплава на основе Mg, характеризующийся тем, что слой покрытия из сплава на основе Mg получен горячим погружением, содержит Zn 20% ат. или более и Mg 50-75% ат. и дополнительно содержит один или несколько элементов, выбранных из группы В: Al, Са, Y и La, в сумме 0,03-12%, причем, если содержание группы В составляет 1-12% ат., содержание Al составляет 1% ат. и более, и содержит интерметаллическое соединение Zn3Mg7 в требуемом количестве.

(13) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (1) по (8), характеризующийся тем, что вышеуказанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит неравновесную фазу, полученную выдерживанием указанного слоя покрытия при температуре от точки плавления покрытия из сплава на основе Mg до точки плавления покрытия из сплава на основе Mg +100°С, в течение 1 минуты или менее и его последующим быстрым охлаждением.

(14) Стальной материал с покрытием из сплава на основе Mg, как изложено в (13), характеризующийся тем, что указанная неравновесная фаза является аморфной фазой и/или интерметаллическим соединением Zn3Mg7.

(15) Стальной материал с покрытием из сплава на основе Mg, как изложено в (13) или (14), характеризующийся тем, что указанное быстрое охлаждение является охлаждением водой или охлаждением тонкораспыленной водой.

(16) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (1) по (15), характеризующийся тем, что на поверхность раздела между вышеуказанными слоем покрытия из сплава на основе Mg, полученным горячим погружением, и стальным материалом нанесен слой предварительного покрытия, содержащего один или несколько элементов, выбранных из Ni, Cu, Sn, Cr, Со и Ag.

(17) Стальной материал с покрытием из сплава на основе Mg, как изложено в любом из с (1) по (16), характеризующийся тем, что вышеуказанный слой покрытия из сплава на основе Mg, полученный горячим погружением, содержит баланс Mg и постоянных примесей.

Настоящее изобретение (стальной материал с покрытием из сплава на основе Mg) обеспечивает возможность производства с помощью обычного процесса нанесения покрытия горячим погружением, поэтому является универсальным и экономичным.

Далее, слой покрытия из сплава на основе Mg, полученный горячим погружением, настоящего изобретения обеспечивает сопротивление коррозии, превосходящее сопротивление коррозии обычного цинкового слоя покрытия, полученного горячим погружением без повышения концентрации Zn, и поэтому способствует сохранению запасов Zn.

Далее, слой покрытия из сплава на основе Mg, полученный горячим погружением, настоящего изобретения имеет не только исключительное сопротивление коррозии, но также исключительную способность поддаваться обработке, поэтому материал по настоящему изобретению может быть широко использован в качестве элемента конструкции или функционального элемента в автомобилях, строительных материалах и бытовых электроприборах.

Краткое описание чертежей

Фиг.1 - изображение, показывающее область состава, где температура плавления становится 580°С или менее из-за добавления Al, Ca, Y и/или La.

Фиг.2 - изображение, показывающее область состава, где температура плавления становится 520°С или менее из-за добавления Al, Ca, Y и/или La.

Фиг.3 - изображение, показывающее область состава, где получают аморфную фазу.

Фиг.4 - изображение, показывающее диаграмму состояния двойного сплава Mg-Zn.

Фиг.5 - изображение, показывающее область состава, где получают Zn3Mg7.

Фиг.6 - изображение, показывающее поперечную структуру слоя покрытия Mg - 25% ат., Zn - 5% ат. Са (кристаллическая фаза).

Фиг.7 - изображение, показывающее поперечную структуру слоя покрытия Mg -25% ат., Zn - 5% ат. Са (аморфная фаза).

Фиг.8 - изображение, показывающее рентгенограмму слоя покрытия Mg - 25% ат., Zn - 5% ат. Са (аморфная фаза).

Фиг.9 - изображение, показывающее FE-ТЕМ изображение (светлое поле) рядом с поверхностью раздела слоя покрытия Mg - 25% ат., Zn - 5% ат. Са (аморфная фаза).

Фиг.10 - изображение, показывающее результаты элементного анализа с помощью EDX в точке пересечения на FE-TEM изображении, показанном на фиг.9.

Фиг.11 - изображение, показывающее дифрактограмму электронного луча в точке пересечения на FE-TEM изображении, показанном на фиг.9.

Фиг.12 - изображение, показывающее рентгенограмму слоя покрытия Mg - 25% ат., Zn - 5% ат. Са - 4% ат., Al, №16 из табл.9 (аморфная фаза, Zn3Mg7).

Фиг.13 - изображение, показывающее рентгенограмму слоя покрытия Mg - 27% ат., Zn - 1% ат. Са - 6% ат. Al (Zn3Mg7), №3 из табл. 9.

Фиг.14 - изображение, показывающее рентгенограмму слоя покрытия Mg - 27% ат., Zn - 1% ат. Са - 6% ат. Al, №3 из табл.9 (на фиг.10), рентгенограмму слоя покрытия Mg - 27% ат., Zn - 1% ат. Са - 8% ат. Al, №6 (на фиг.11), рентгенограмму слоя покрытия Mg - 27% ат., Zn - 1% ат. Са - 10% ат. Al, №7 (на фиг.12) и рентгенограмму слоя покрытия Mg - 27% ат., Zn - 1% ат. Са - 13% ат. Al, №8 (на фиг.13).

Фиг.15 - изображение, показывающее режим испытаний на коррозию при циклических нагрузках.

Фиг.16 - изображение, показывающее виды коррозии по результатам испытаний на коррозию при циклических нагрузках соответственно материалам для испытаний изобретения и материалам для сравнительных испытаний.

Фиг.17 - изображение, показывающее морфологию коррозии в сечении стального листа материала 1 для сравнительных испытаний.

Фиг.18 - изображение, показывающее морфологию коррозии в сечении стального листа материала 2 для сравнительных испытаний.

Фиг.19 - изображение, показывающее морфологию коррозии в сечении продуктов коррозии материала 1 для испытаний изобретения (вплоть до 21 цикла).

Фиг.20 - изображение, показывающее морфологию коррозии в сечении продуктов коррозии материала 1 для испытаний изобретения (после 21 цикла до 56 циклов).

Фиг.21 - изображение, показывающее морфологию коррозии в сечении продуктов коррозии материала 2 для испытаний изобретения (вплоть до 21 цикла).

Фиг.22 - изображение, показывающее морфологию коррозии в сечении продуктов коррозии материала 2 для испытаний изобретения (после 21 цикла до 56 циклов).

Фиг.23 - изображение, показывающее результаты изучения сечения продуктов коррозии с помощью ЕРМА, образованных при 42 циклах материала 1 для испытаний изобретения.

Фиг.24 - изображение, показывающее результаты изучения сечения продуктов коррозии с помощью ЕРМА, образованных при 42 циклах материала 2 для испытаний изобретения.

Фиг.25 - изображение, показывающее диаграмму состояния сплава Al-Mg.

Фиг.26 - изображение, показывающее диаграмму состояния сплава Cu-Mg.

Фиг.27 - изображение, показывающее диаграмму состояния сплава Ni-Mg.

Осуществление изобретения

Настоящее изобретение будет подробно объяснено ниже.

По существу, Mg является материалом, который крайне тяжело осаждается на стальном материале с помощью способа нанесения покрытия горячим погружением. Это вызвано тем, что (i) Mg почти совсем не реагирует с Fe и, кроме того, (ii) Mg почти не растворяется в Fe (даже при разбавлении 10 млн-1), т.е. имеет плохую совместимость с элементами.

С другой стороны, можно использовать плохую совместимость для применения стального материала в качестве «тигля» для плавления Mg. Следовательно, при использовании стального «тигля» для плавления Mg, «тигель» не будет повреждаться, и можно будет сохранять расплавленный Mg.

Из-за вышеуказанных причин и свойства Mg легко воспламеняться при температуре плавления не было возможности получать слой магниевого покрытия или слой покрытия из сплава на основе Mg, содержащего Mg в высокой концентрации (например, сплав Mg (основа)-Zn), на стальном материале с помощью способа нанесения покрытия горячим погружением.

Однако Mg является металлом с низким коррозионным потенциалом и исключительно высоким эффектом защиты от разрушительной коррозии стального материала. Авторы изобретения обратили внимание на эту исключительную особенность и тщательно исследовали способ образования слоя покрытия из сплава на основе Mg (например, сплава Mg (основа)-Zn), содержащего Mg в высокой концентрации, на поверхности стального материала с помощью способа нанесения покрытия горячим погружением. В результате они обнаружили, что

(х) используя ванну для нанесения покрытия из сплава Mg (основа)-Zn, содержащего Mg, в который добавляют требуемое количество Zn для покрытия стального листа, можно образовать слой покрытия из сплава Mg (основа)-Zn на поверхности стального листа с исключительной адгезией к стальному листу.

Далее в описании «слой покрытия из сплава» и «слой покрытия», если особо не указано иное, означают «слой покрытия из сплава, содержащий кристаллическую фазу» и «слой покрытия, содержащий кристаллическую фазу».

В способе образования слоя покрытия из сплава на основе Mg настоящего изобретения метод добавления Zn к Mg основан на приведенном выше принципе (х). Следовательно, в настоящем изобретении метод «добавления Zn к Mg» образует основу настоящего изобретения.

Если попытаться образовать слой покрытия из сплава на основе Mg настоящего изобретения с помощью обычного способа добавления Mg в высокой концентрации к Zn, то вместе с увеличением количества добавляемого Mg, как объясняется выше, увеличивается количество образующегося MgZn2, повышается температура плавления ванны для нанесения покрытия и повышается вязкость покрытия. При определенной концентрации растворение Mg в Zn более невозможно. Оставшийся нерастворенный Mg воспламеняется в атмосфере.

С другой стороны, при добавлении Zn к Mg, по способу добавления настоящего изобретения, вышеупомянутое явление не возникает. Добавление Zn к Mg до настоящего времени не рассматривалось, но авторы изобретения занялись тщательным изучением и в результате нашли способ добавления Zn к Mg.

При добавлении Zn к Mg состав Mg: 70% ат. - Zn - 30% ат. является эвтектическим составом, если количество добавляемого Zn увеличивается, вязкость ванны для нанесения покрытия уменьшается.

Сплав Al-Mg, сплав Cu-Mg и сплав Ni-Mg имеют диаграммы состояния, сходные с диаграммой сплава Zn-Mg. Для сравнения фиг.25 показывает диаграмму состояния сплава Al-Mg, фиг.26 показывает диаграмму состояния сплава Cu-Mg и фиг.27 показывает диаграмму состояния сплава Ni-Mg.

Как следует из этих фигур, при добавлении Al, Cu или Ni в количестве 10-30% ат. образуется эвтектический состав с Mg. Хотя эвтектический состав отличается по атомному отношению от эвтектического состава сплава Mg-Zn, авторы изобретения считают, что Al, Cu и Ni являются элементами, имеющими функции, схожие с Zn.

Причина, по которой до настоящего времени было невозможно добавлять Mg в высокой концентрации к Zn, заключалась в том, что во время добавления Mg образовывалось интерметаллическое соединение MgZn2, но в настоящем изобретении был использован способ добавления Zn к Mg, не допускающий образования MgZn2, и, следовательно, стало возможным образование на поверхности стального материала слоя покрытия из сплава Mg (основа)-Zn, содержащего Mg в высокой концентрации.

Для более легкого добавления Zn к Mg сначала готовят небольшой слиток, Mg-Zn подготавливают в атмосфере аргона. Этот слиток плавят в атмосфере и попеременно добавляют Mg и Zn для увеличения расплавленных объемов так, чтобы значительно не отклониться от эвтектического состава (Mg: 70% ат., Zn: 30% ат.).

Сплав Mg-Zn с эвтектическим составом плавится примерно при 350°С, поэтому можно не допустить воспламенения Mg (температура воспламенения - 560°С). Плавление Mg в атмосфере связано с опасностью возникновения пламени и взрывов, поэтому предпочтительно плавить его в атмосфере аргона или другой инертной атмосфере. Однако объем заданного сплава Mg-Zn является большим, поэтому, если невозможно подготовить весь заданный объем сплава Mg-Zn в атмосфере аргона, предпочтительно использовать способ подготовки в атмосфере аргона только затравочного сплава указанным выше путем и затем попеременно добавлять в атмосферу Mg и Zn.

Следует обратить внимание, что для устранения воспламенения Mg и получения черных оксидных пленок достаточно добавить Са к Mg, одновременно добавляя Zn. Причина, по которой Mg стабилизируется при добавлении Са, состоит в том, что Са окисляется намного легче, чем Mg.

Авторы изобретения использовали ванну для нанесения покрытия из сплава на основе Mg, подготовленную с помощью способа добавления настоящего изобретения таким образом, чтобы образовать слой покрытия из сплава на основе Mg на стальном листе, и исследовали морфологию коррозии на вышеуказанном стальном листе с покрытием.

Кроме того, они сравнили результаты своих исследований и морфологию коррозии в стальном листе с обычным покрытием из цинкового сплава, полученным методом горячего погружения.

Стальные листы с покрытием по изобретению и стальные листы с обычным покрытием подвергли испытанию на коррозию при циклических нагрузках.

Фиг.15 показывает режимы испытания на коррозию при циклических нагрузках.

Используемое здесь испытание на коррозию при циклических нагрузках является испытанием на коррозию, разработанным таким образом, чтобы довольно точно сравнить фактическое состояние коррозии при обычном испытании на воздействие внешней среды. Исследование было выполнено с помощью понижения концентрации соли при обработке солевым туманом при ускоренном испытании на коррозию, которое было выполнено как испытание на коррозию, точно соответствующее фактическому коррозионному состоянию стального листа для автомобилей.

Авторы изобретения провели циклические испытания и в результате выявили, что морфология коррозии в стальном материале с покрытием из сплава на основе Mg настоящего изобретения существенно отличается от морфологии коррозии в стальном материале с обычным покрытием из цинкового сплава, полученным горячим погружением.

Было выявлено следующее:

(y) В слое покрытия с достаточно высокой концентрацией Mg большинство продуктов коррозии являются Mg(OH)2, основным карбонатом магния и другими «продуктами коррозии, в основном содержащими Mg».

(z) «Продукты коррозии, в основном содержащие Mg» обнаруживают гораздо более сильный эффект защиты металлического железа по сравнению с продуктами коррозии, в основном состоящими из Zn, и заметно сдерживают образование красной ржавчины даже после всех превращений материала с покрытием в продукты коррозии.

Ниже приведены результаты испытаний на коррозию при циклических нагрузках с учетом раскрытия (y) и раскрытия (z).

Авторы изобретения использовали для испытаний на коррозию при циклических нагрузках следующие четыре типа испытуемых материалов:

(1) Стальной лист, снабженный слоем покрытия из сплава 68% ат. Mg - 27% ат. Zn - 5% ат. Са (аморфный, толщина слоя: 10 мкм) (материал 1 для испытания, по изобретению).

(2) Стальной лист, снабженный слоем покрытия из сплава 68% ат. Mg - 27% ат. Zn - 5% ат. Са (кристаллический, толщина слоя: 10 мкм) (материал 2 для испытания, по изобретению).

(3) Стальной лист, снабженный слоем цинкового покрытия, полученным горячим погружением (толщина слоя: 14 мкм) (материал 1 для испытания, сравнительный, имеющийся в продаже материал).

(4) Стальной лист, снабженный слоем покрытия из сплава Zn-Al-Mg, полученным горячим погружением (толщина слоя: 12 мкм) (материал 2 для испытания, сравнительный, имеющийся в продаже материал).

Фиг.16 показывает виды коррозии по результатам испытаний на коррозию при циклических нагрузках соответственно материалов 1 и 2 по изобретению и сравнительных материалов 1 и 2.

В сравнительном материале 1 при 28 циклах красная ржавчина образуется на поверхности стального листа и также происходит коррозия металлического железа. В других материалах для испытания поверхность покрывается продуктами коррозии, и коррозия металлического железа не происходит.

При 56 циклах в сравнительном материале 2 красная ржавчина образуется на поверхности стального листа и также происходит коррозия металлического железа. С другой стороны, в материалах 1 и 2 по изобретению красная ржавчина на поверхности стального листа не образуется и металлическое железо защищено.

Из этого становится понятно, что слой покрытия из сплава на основе Mg, полученный горячим погружением, настоящего изобретения заметно превосходит слой обычного цинкового покрытия и слой покрытия из цинкового сплава в сопротивлении коррозии и способности защиты от разрушительной коррозии.

Далее, авторы изобретения исследовали сечение стального листа с покрытием с помощью оптического микроскопа, чтобы изучить морфологию коррозии. Результаты показаны на фиг.17 - фиг.20.

Фиг.17 показывает морфологию коррозии в сечении стального листа сравнительного материала 1, снабженного слоем цинкового покрытия, полученного горячим погружением (толщина слоя: 14 мкм). При 14 циклах образуется красная ржавчина. Далее, из сечения при 21 цикле установлено, что после образования красной ржавчины железо быстро покрывается коррозией.

Фиг.18 показывает морфологию коррозии в сечении стального листа сравнительного материала 2, снабженного слоем покрытия из сплава Zb-Al-Mg, полученным горячим погружением (толщина слоя: 12 мкм). При 56 циклах образуется красная ржавчина. Скорость коррозии слоя покрытия низкая, но защитное действие железа за счет продуктов коррозии незначительно. Даже если образуются продукты коррозии, железо покрывается коррозией.

Фиг.19 показывает морфологию коррозии до 21 цикла в сечении стального листа материала 1 по изобретению, снабженного слоем покрытия из сплава 68% ат. Mg - 27% ат. Zn - 5% ат. Са (аморфный, толщина слоя: 10 мкм), в то время как фиг.20 показывает морфологию коррозии от 21 цикла до 56 циклов.

Как показывает фиг.19, при 14 циклах образовалось небольшое количество продуктов А коррозии. После этого в сечении при 21 цикле из продуктов А коррозии постепенно образовались продукты В коррозии.

За это время степень коррозии в аморфной фазе быстро увеличивается. Как показано на фиг.20, при 28 циклах, где продукты В