Способы карбонатной предварительной обработки и варки целлюлозного материала

Иллюстрации

Показать всеСпособ обработки измельченного целлюлозного волокнистого материала, включает в себя этапы а) и b). При этом на этапе а) осуществляют обработку целлюлозного волокнистого материала свободным от серы карбонатсодержащим раствором с получением предварительно обработанного целлюлозного материала и, в конце а) раствором, имеющим pH от 7 до 9,1. На этапе b) осуществляют обработку предварительно обработанного целлюлозного материала варочным химикатом в течение достаточного времени и при достаточной температуре с получением целлюлозной массы. Причем по крайней мере на одном из этапов целлюлозный волокнистый материал обрабатывается антрахиноном. Заявленный способ позволяет снизить количество варочного химиката, расходуемого для варочного процесса при требуемой обработке. 2 н. и 48 з.п. ф-лы, 5 ил., 6 табл.

Реферат

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу технологической обработки измельченного целлюлозного волокнистого материала, например древесной щепы, посредством карбонатной предварительной обработки перед началом варки целлюлозного материала с варочным химикатом в присутствии антрахинона (AQ).

Уровень техники изобретения

В области техники химической варки целлюлозный материал, такой как древесная щепа, подвергается технологической обработке варочными химикатами с получением целлюлозы для использования в производстве бумаги и других продуктов. В этой области техники хорошо известно применение каустической соды (которая представляет собой гидроксид натрия [NaOH] в качестве варочного химиката), называемое содовой варкой, в котлах как для периодической, так и для непрерывной варки целлюлозы. Существует много преимуществ содовой варки, включая возможность повышения проектируемого давления регенерационного котла для повышения его производительности и для исключения присутствия серы в процессе. Среди других полезных эффектов исключение присутствия серы в процессе варки позволяет применять черный щелок газификационных систем. Использование газификационного черного щелока приводит в результате к увеличению мощности выработки, которая многократно превышает мощность выработки, основанной на применении серосодержащей системы.

Один из недостатков содовой варки заключается в низком выходе целлюлозы (как для древесины мягких пород, так и для древесины твердых пород), по сравнению с выходом, достигаемым с помощью крафт-варки, которая представляет собой варку, с использованием гидроксида натрия (NaOH) и сульфида натрия (Na2S) в качестве варочных химикатов. Однако добавление антрахинона (AQ) к содовой варке, как было показано, увеличивает выход целлюлозы и таким образом делает выход целлюлозы сравнимым с выходом при крафт-варке. Однако, даже при добавлении AQ, целлюлоза после процесса содовой варки характеризуется более слабыми прочностными свойствами и недостаточной белизной по сравнению с крафт-варкой.

Однако недостатки также присущи для содовой антрахиноновой (SAQ) варки по сравнению с крафт-варкой. В качестве примера, SAQ варка требует повышенных количеств NaOH и гораздо труднее отбелить целлюлозу, полученную в результате процесса SAQ варки. Например, затрачивается больше NaOH, больше требуется рекаустификации. Как известно из области техники, при рекаустификации карбонатом натрия для регенерации NaOH протекают процессы, как указанные в нижеприведенных уравнениях 1 и 2:

Na2CO3 + CaO + H2O → 2NaOH + CaCO3 [1]

CaCO3 → CaO + CO2 [2]

Объем NaOH, затрачиваемый на тонну древесины для получения целлюлозы, больше в случае SAQ варки по сравнению с объемом NaOH, затрачиваемым для крафт-варки. Этот больший объем NaOH, затрачиваемый в SAQ варке, необходим для компенсации присутствующего в крафт-варке сульфида натрия, который не присутствует в SAQ варке. Как известно из области техники, сульфид натрия (Na2S), присутствующий в крафт-варке, гидролизуется до NaSH и NaOH, и таким образом воздействует на варку целлюлозного материала в процессе протекания крафт-варки. Объем NaOH, затрачиваемый в содовой AQ варке, составляет на, приблизительно, от 20% до 40% больше, чем при крафт-варке. Более высокая затрата NaOH в результате приводит к более высоким энергетическим затратам на превращение, или каустирование, карбоната натрия (Na2CO3) из регенерационного котла в NaOH, используемого в автоклаве, и на других участках технологической линии получения волокна.

В качестве примера, когда активная щелочь (AA = NaOH + Na2S, из расчета на Na2O) с 16,0% Na2O и 30% сульфидности, используется для крафт-варки целлюлозы, 11,2% AA исходит от NaOH и 4,8% AA исходит от Na2S. В регенерации при крафт-варке, когда вся сера регенерирована в виде Na2S, рекаустификация потребуется для превращения в NaOH, для того чтобы заданные 11,2% Na2O обеспечить для новой древесной щепы. SAQ варка древесины твердых пород требует приблизительно такое же эффективное количество щелочи (EA = NaOH + ½ Na2S, из расчета на Na2O), как и крафт-варка целлюлозы. В вышеприведенном примере крафт-варки целлюлозы EA составляло 13,6% Na2O, и такое же количество щелочи требуется для SAQ варки целлюлозы, но все оно обычно поступает в виде NaOH.

Кроме того, хорошо известно, что гемицеллюлозы быстро растворяются при содовой, крафт и SAQ варке, и что значительная часть применяемой NaOH расходуется на деградацию гемицеллюлоз до продуктов с низкомолекулярной массой (MW). Эти низкомолекулярные MW органические вещества трудно вернуть обратно из варочного стока, именуемого в области техники как "черный щелок," и они не имеют высоких значений теплотворной способности. Также известно, что зеленый щелок из содорегенерационного агрегата преимущественно представляет собой Na2CO3 в случае использования SAQ процесса.

Было показано, что целлюлозы из древесных материалов твердых пород, переработанных с использованием способов варки Lo-Solids® Cooking methods (как описано в патентах США 5,489,363; 5,536,366; 5,547,012; 5,620,562; 5,662,775; 5,824,188; 5,849,150; 5,849,151; 6,086,712; 6,132,556; 6,159,337; 6,280,568; 6,346,167, которые включены в качестве ссылок в этот документ целиком и полностью) и соды-AQ (SAQ) в качестве варочных химикатов, приводят в результате к получению целлюлозы с лучшими прочностными свойствами, по сравнению с целлюлозой, полученной обычной крафт-варкой. Кроме того, целлюлоза полученная из древесных материалов твердых пород, переработанных с использованием способа варки Lo-Solids® Cooking method с содой-AQ в качестве варочного химиката, может получаться с лучшей конечной степенью белизны, чем при обычной содовой-AQ варке, но не такой светлой как целлюлоза, полученная посредством крафт-варки. Несмотря на то, что расход отбеливающего химиката при Lo-Solids содовой-AQ варке больше, чем при обычной содовой-AQ варке, для достижения конечной степени белизны целлюлоза все еще нуждается в большем количестве отбеливающих химикатов, чем целлюлоза, полученная крафт-варкой.

По этой и другим причинам, крафт-варка (и ее многочисленные связанные с серой проблемы) представляет собой широкораспространенный варочный процесс в промышленности. Однако заявители установили, что посредством предварительной обработки целлюлозного материала с помощью по существу свободного от серы (<1 г/л общее содержание серы) карбонатного раствора и затем осуществлением SAQ недостатки SAQ варки могут быть преодолены.

Патент США № 1887241 (включенный полностью в качестве ссылки в этот документ) обсуждает предварительную обработку, также определяя ее как предварительную варку, целлюлозного материала карбонатом натрия, за которой следует обработка полученного в результате материала либо содовой варкой, либо крафт-варкой. В процессе, раскрытом в '241 петенте, древесная щепа, которая обработана водяным паром, может претерпевать стадию такой карбонатной предварительной обработки при температуре, приблизительно 330 градусов по Фаренгейту, что составляет приблизительно 165 градусов по Цельсию (C). В соответствии с '241 патентом, стадия предварительной обработки, использующая карбонат натрия, снижает количество требующегося NaOH. В качестве примера, как раскрыто в патенте США № 1887241, количество используемого карбоната натрия составляет 10% от количества древесины, вместе с 15% NaOH, в сравнении с, приблизительно, 25% NaOH, добавляемыми при обычной содовой варке. Хотя предварительная обработка карбонатом натрия при, приблизительно, 165 градусах C раскрыта в вышеуказанном патенте, высокотемпературная обработка, раскрытая в '241 патенте (опубликован в 1932), в силу различных причин не стала широкораспространеной в целлюлозоварочной промышленности, и обычно на практике в настоящее время она не используется. Обработка, раскрытая в '241 патенте, к тому же не включает применение антрахинона на какой-либо стадии технологической переработки.

Последние достижения в целлюлозоварочной промышленности включают способы удаления диоксида кремния из целлюлозного материала путем использования раствора, содержащего карбонат натрия. (См. Заявку США №: 2006/0225852, включенную полностью в этот документ в качестве ссылки). Способы, раскрытые в 0225852 заявке, связаны с почти 100% удалением оксида кремния, содержащегося в целлюлозном материале, такое удаление осуществляют перед технологической обработкой волокнистого материала с использованием обычных способов.

Аспекты настоящего изобретения предоставляют способ технологической обработки целлюлозного материала, который преодолевает недостатки и погрешности способов существующего в настоящее время уровня техники. Например, некоторые аспекты настоящего изобретения предоставляют подход для минимизации или исключения присутствия серы на целлюлозном заводе, в то же время производящем коммерчески конкурентный продукт - долговечный, но удовлетворение потребности в котором не решено целлюлозной промышленностью.

Сущность изобретения

Настоящее изобретение в его многочисленных аспектах относится к предварительной обработке целлюлозного материала карбонатным раствором, таким как по существу свободный от серы (<1 г/л общее содержание серы) карбонат натрия (Na2CO3), далее следует варка предварительно обработанного целлюлозного материала в присутствии варочного химиката, такого как, только единственный гидроксид натрия (что представляет собой "содовый" процесс), но также гидроксид натрия и сульфид натрия (что представляет собой "крафт" процесс), или комбинация содового и крафт-процессов, и кроме того, по крайней мере, с неким антрахиноном, т.е. антрахиноном или замещенным антрахиноном, таким как 2-метилантрахиноном. AQ может добавляться в любой момент протекания процесса. В качестве примера, AQ может добавляться на стадии предварительной обработки, на стадии варки, или даже и на стадии предварительной обработки, и на стадии варки, как до так и после каждой стадии. (Добавление AQ на стадии варки может быть осуществлено как описано в патенте США 6569289, включенном в этот документ в качестве ссылки целиком и полностью).

Один из аспектов изобретения представляет собой способ обработки измельченного целлюлозного волокнистого материала в соответствии с: a) обработкой волокнистого целлюлозного материала карбонатсодержащим раствором, таким как по существу свободный от серы карбонатсодержащий раствор, с получением предварительно обработанного целлюлозного материала; b) обработкой предварительно обработанного целлюлозного материала варочным химикатом в течение достаточного времени и при достаточной температуре с получением целлюлозной массы, для которого, по крайней мере, в одном из a) и b), целлюлозный волокнистый материал обрабатывается, по крайней мере, неким антрахиноном. В этом способе, целлюлозный волокнистый материал может быть обработан антрахиноном по стадиям a), b), или как и по a) и по b). В одном аспекте, карбонатсодержащий раствор может включать в себя раствор, содержащий карбонат натрия. В другом вспекте, варочный химикат может включать в себя гидроксид натрия. Более того, активный варочный химикат может состоять, главным образом, из гидроксида натрия.

Один аспект вышеуказанного способа включает дополнительные стадии перед стадией a), измельченный волокнистый материал может быть c) обработан кислотным раствором, и после c), d) может осуществляться извлечение, по крайней мере, некоторого количества кислотного раствора из целлюлозного волокнистого материала.

В другом аспекте, способ позволяет получать целлюлозную массу, имеющую низкий процент забракованных отходов и высокий процент выхода отсортированной целлюлозы, в сравнении с целлюлозной массой, произведенной без практического осуществления стадии a).

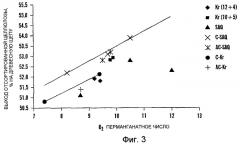

Один аспект изобретения может дополнительно включать обработку типа кислородной делигнификации, а также, по крайней мере, одну стадию отбеливания, где способ позволяет получить целлюлозную массу, имеющую степень белизны более чем 88% (Elrepho). Когда предусмотрена обработка по типу кислородной делигнификации, способ позволяет производить целлюлозу, имеющую низкое перманганатное число после обработки по типу кислородной делигнификации при предопределенном выходе отсортированной целлюлозы в сравнении с целлюлозой, полученной без практического осуществления a). Как известно из уровня техники, перманганатное число используется для того, чтобы охарактеризовать степень делигнификации. Оно относится к величине эффективной перманганатной пробы для технической целлюлозы, которая скорректирована на 50%-ный расход химиката. Перманганатное число имеет преимущественно линейное соотношение с содержанием лигнина в широком интервале значений, например, Перманганатное число x 0,15% = % лигнина в технической целлюлозе.

Дополнительный аспект настоящего изобретения относится к способу обработки измельченного целлюлозного волокнистого материала посредством обработки целлюлозного волокнистого материала карбонатсодержащим раствором с получением предварительно обработанного целлюлозного материала, обработки предварительно обработанного целлюлозного материала варочным химикатом в течение достаточного времени и при достаточной температуре с получением целлюлозной массы и жидкого щелока, содержащего отработанный варочный химикат, обработки жидкого щелока, содержащего отработанный варочный химикат, с получением карбонатсодержащего раствора из отработанного варочного химиката, и использования карбонатсодержащего раствора, полученного из отработанного варочного химиката, в качестве карбонатсодержащего раствора на стадии a) вышеописанного способа.

Следующий аспект изобретения включает способ обработки измельченного целлюлозного волокнистого материала, включающий в себя a) обработку целлюлозного волокнистого материала раствором кислоты b) обработку целлюлозного волокнистого материала карбонатсодержащим раствором с получением предварительно обработанного целлюлозного материала, и c) обработку предварительно обработанного целлюлозного материала серосодержащим варочным химикатом в течение достаточного времени и при достаточной температуре с получением целлюлозной массы, при которой, по крайней мере в одной из стадий b) и c), целлюлозный волокнистый материал обрабатывается антрахиноном. Серосодержащий варочный химикат обычно может содержать гидроксид натрия и сульфид натрия.

И еще следующий аспект изобретения включает в себя целлюлозную массу, полученную посредством одного из вышеприведенных способов, в котором выход целлюлозной массы больше, чем полученный в известных из уровня техники способах. Эти и другие аспекты и преимущества изобретения могут быть более полно поняты в свете рассмотрения нижеприведенных описаний чертежей.

Краткое описание чертежей

Настоящее изобретение будет лучше понято из подробного описания, данного в этом документе ниже, и из сопроводительных чертежей, которые даны только как иллюстрация, и не ограничивают настоящее изобретение, где:

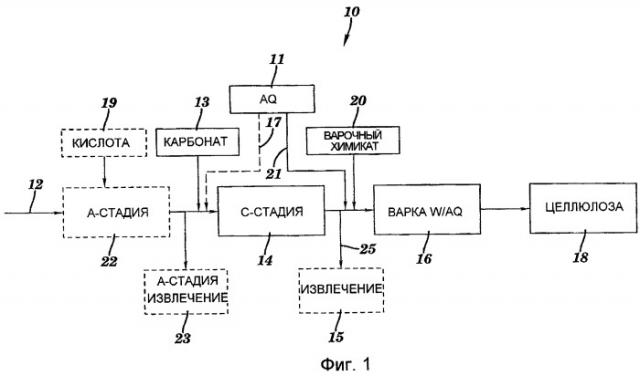

Фигура 1 представляет собой схематическое изображение диаграммы варочного процесса в соответствии с аспектами настоящего изобретения.

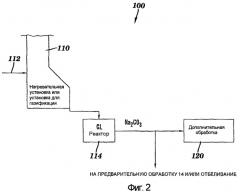

Фигура 2 представляет собой схематическую иллюстрацию системы химической регенерации, которая может быть использована в аспектах изобретения.

Фигура 3 представляет собой график, сравнивающий выход отсортированной целлюлозы в соответствии с аспектами настоящего изобретения, с выходом целлюлозы, полученной в соответствии с известным в настоящее время уровнем техники.

Фигура 4 представляет собой график, сравнивающий величины коэффициента рассеивания света целлюлозной массы, полученной в соответствии с аспектами настоящего изобретения и целлюлозной массы, полученной в соответствии с известным в настоящее время уровнем техники.

Фигура 5 представляет собой схематическую иллюстрацию катализа реакций лигнина и карбогидрата антрахиноном, что усилено аспектами изобретения.

Подробное описание изобретения

Заявители установили, что посредством обработки измельченного целлюлозного волокнистого материала, такого как древесная щепа, в первую стадию предварительной обработки карбонатным соединением, например, по существу свободным от содержания серы карбонатом натрия, и затем во вторую стадию варки, например, содовой варки в присутствии антрахинона (AQ используется для условного обозначения каких-либо антрахинонов), - улучшенная целлюлозная масса может быть получена. Улучшенная целлюлозная масса также получается если целлюлозная масса подвергается кислотной обработке, перед первой стадией предварительной обработки, затем следует крафт-варка в присутствии антрахинона. Например, полученная целлюлозная масса может характеризоваться повышением выхода целлюлозной массы, повышенной отбеленностью, увеличенной прочностью, низкими количествами забракованных отходов в числе других полезных свойств.

Кроме того, обработкой древесной щепы раствором, содержащим карбонат, перед обработкой древесной щепы варочным химикатом, можно снизить количество варочного химиката, расходуемого для варочного процесса при требуемой обработке. Это усовершенствование может иметь значительное воздействие на попытку снизить или исключить долю серосодержащих варочных химикатов, что особо касается сульфида натрия (Na2S). Как отмечено выше, безсерные варочные технологические процессы, такие как содовый процесс и SAQ процесс, получили ограниченное применение в промышленности из-за относительно невысокого качества производимой технической целлюлозной массы в сравнении с серосодержащим крафт-процессом. Кроме того, обычно для содового и SAQ технологических процессов требуется большее количество варочного химиката, такого как гидроксид натрия (NaOH), в сравнении с крафт-процессом. Как будет обсуждаться ниже, аспекты настоящего изобретения не только преодолевают эти ограничения, но позволяют получать экономически конкурентоспособную целлюлозу.

Дополнительный аспект настоящего изобретения связан со способом обработки измельченного целлюлозного волокнистого материала, включающим: обработку целлюлозного волокнистого материала по существу свободным от серы карбонатсодержащим раствором с получением предварительно обработанного целлюлозного материала, обработку предварительно обработанного целлюлозного материала варочным химикатом, таким как щелочной варочный химикат, в течение достаточного времени при достаточной температуре, с получением целлюлозной массы и жидкого щелока, содержащего отработанный варочный химикат, обработку жидкого щелока, содержащего отработанный варочный химикат с получением карбонатсодержащего раствора из отработанного варочного химиката, и применение карбонатсодержащего раствора, полученного из отработанного варочного химиката, в качестве карбонатсодержащего раствора на стадии a), как описано выше в абзаце 16. Карбонатсодержащие растворы могут содержать карбонат натрия, включающий в себя от, приблизительно, 1% до, приблизительно, 12% карбоната натрия, так же как гранулят Na2O. Вышеуказанный способ может также включать обработку типа кислородной делигнификации.

В одном аспекте, обработка жидкого щелока, содержащего отработанный варочный химикат, включает концентрирование жидкого щелока, достаточное для обеспечения озоления, сжигание концентрированного жидкого щелока с получением содержащего карбонат расплава, и введением жидкого щелока в расплав для обеспечения получения карбонатсодержащего раствора из отработанного варочного химиката.

Следующий аспект изобретения включает способ обработки измельченного целлюлозного волокнистого материала , включающий в себя a) обработку целлюлозного волокнистого материала кислотным раствором, b) обработку целлюлозного волокнистого материала карбонатсодержащим раствором, таким, как раствор карбоната натрия, с получением предварительно обработанного целлюлозного материала и c) обработку предварительно обработанного целлюлозного материала варочным химикатом в течение достоточного времени при достаточной температуре с получением целлюлозной массы, в котором, по крайней мере, в одной из стадий, b) и c), целлюлозный волокнистый материал обрабатывается антрахиноном.

С использованием процессов и способов в соответствии с аспектами изобретения, были найдены несколько поразительных результатов из лабораторных испытаний. Эти усовершенствования включают: снижение Н-фактора на стадии варки, которое оказалось более существенным, чем ожидалось (общий Н-фактор первой стадии обработки плюс Н-фактор варки меньше, чем Н-фактор в отсутствии первой стадии обработки карбонатом при таком же перманганатном числе; это показано в нижеприведенных Таблицах 2 и 3; возрастание выхода целлюлозной массы; увеличенная отбеленность; повышенная прочность; меньше забракованных отходов). Как известно из уровня техники и с целью этого применения, Н-фактор имеет отношение к способу представления времени варки и температуры как зависимости с одной переменной для делигнификации.

Фигура 1 представляет собой схематичное изображение диаграммы процесса варки целлюлозы 10, для которого применяются аспекты настоящего изобретения, в котором измельченный целлюлозный волокнистый материал 12, например древесная щепа, обрабатывается на стадии предварительной обработки 14 и подвергается варке или осуществляется варка целлюлозы 16. Среднему специалисту в данной области техники понятно, что хотя термин "древесная щепа" применяется для упрощения обсуждения изобретения, аспекты изобретения не ограничиваются обработкой древесной щепы, но могут использоваться для обработки любой формы измельченного целлюлозного волокнистого материала, включая, но не ограничиваясь только ими, щепу твердых древесных пород, щепу мягких древесных пород, древесные опилки, вторичное волокно, вторичную бумагу, отходы сельскохозяйственного производства, такие как жмых, и другой волокнистый целлюлозный материал.

Как это обычно бывает в данной области техники, перед загрузкой в процесс 10 древесная щепа 12, как правило, может быть доведена до кондиционного состояния обработкой, например обработана водяным паром для увлажнения древесной щепы, проведена термическая обработка древесной щепы и удалено максимально возможное количество воздуха и других газов для увеличения глубины проникновения растворов для обработки. Обработка водяным паром древесной щепы 12 практически может осуществляться, например, в горизонтальной пропарочной камере или в Diamondback® пропарочной камере, обе поставляются компанией Andritz Inc. of Glens Falls, NY, перед обработкой. В соответствии с аспектами изобретения, на стадии карбонатной обработки 14 (также называемой как c-стадия, стадия предварительной обработки, первая стадия), древесная щепа 12 обрабатывается карбонатсодержащим раствором 13, как правило, раствором карбоната натрия, хотя и растворы карбоната калия и карбоната магния могут также применяться. В одном аспекте изобретения, этот карбонатсодержащий раствор может быть по существу свободным от серы. Специалист в данной области техники примет во внимание, что такое отсутствие серы может не означать, что в карбонатном растворе совсем нет серы в абсолютном значении, но означает то, что раствор "по существу" свободен от серы. После обработки на первой стадии 14, древесная щепа 12 затем подвергается обработке во второй или в варочной стадии 16, это стадия варки с варочным химикатом 20 в течение достаточного времени и при достаточной температуре, с получением технической целлюлозной массы 18. Целлюлозная масса 18 обычно может быть направлена на дальнейшую обработку, например на промывку водой, отбеливание или сортировку в числе других общепринятых стандартных обработок. Карбонатсодержащий раствор 13 может быть получен из различных источников, включая, но не ограничиваясь только ими, коммерчески доступный карбонат и карбонат, извлеченный из смежного процесса, из такого как цикл химической регенерации (например, как показано и обсуждается в связи с нижеприведенной Фигурой 2).

В соответствии с аспектами настоящего изобретения карбонатсодержащий раствор 13 может иметь концентрацию карбоната от, приблизительно, 1% до, приблизительно, 12% (выражаемую в пересчете на Na2O) из расчета на древесину. Например, карбонатсодержащий раствор может иметь концентрацию от, приблизительно, 2% до, приблизительно, 9% из расчета Na2O на древесину. Карбонатсодержащий раствор может быть, как правило, предоставлен в виде водного раствора, представляющего собой такой как раствор карбоната в воде, однако же и другие соединения могут присутствовать. Средний специалист в данной области техники понимает использование термина "приблизительно" при описании процентного содержания карбоната и примет во внимание, что трудно осуществить абсолютные измерения, и использование термина "приблизительно" при описании процентного содержания карбоната является распространенным в области техники. Один кг/моль Na2COs (106 кг) эквивалентен одному кг/молю Na2O (62 кг). Другие карбонаты, такие как карбонаты калия и магния, могут добавляться в пересчете на молярный эквивалент Na2O. Карбонатная обработка 14, как правило, на практике осуществляется при температуре более 100 градусов C, например в интервале между, приблизительно, 120 градусами C и, приблизительно, 200 градусами. В одном аспекте карбонатная обработка 14 может на практике осуществляться в интервале между, приблизительно, 120 градусами C и, приблизительно, 170 градусами C, например в интервале между, приблизительно, 120 градусами C и, приблизительно, 150 градусами C. Средний специалист в данной области техники понимает использование термина "приблизительно" при описании температурных диапазонов и примет во внимание, что трудно осуществить абсолютные измерения, и использование термина "приблизительно" при описании температуры является распространенным в области техники. Такое применение термина "приблизительно" понятно специалисту в данной области техники для обозначения границ диапазона измерения какого-либо параметра процесса обработки на всем протяжении раскрытия этого изобретения, включая давление, время, температуру, процентное содержание компонентов, используемых в варочном процессе, и другие сопутствующие измерения. При таких температурах, обработка 14, как правило, на практике может осуществляться при повышенном давлении от, приблизительно, от 50 фунтов на квадратный дюйм до, приблизительно, 150 фунтов на квадратный дюйм. Стадия предварительной обработки 14, как правило, на практике осуществляется в течение достаточного времени, обеспечивающего, по крайней мере, некое преимущество для целлюлозной массы, полученной в результате в процессе 10. Например, стадия предварительной обработки 14 на практике может осуществляться в течение, по крайней мере, 5 минут, но на практике может осуществляться и от, приблизительно, 15 минут до, приблизительно, 6 часов, в зависимости от природы древесной массы, которая представляет собой по существу древесную щепу 12, но обычное применяемое на практике время составляет от, приблизительно, 15 минут до, приблизительно, 120 минут.

В одном аспекте изобретения, после предварительной обработки 14 и до стадии варки 16, по крайней мере, некий присутствующий жидкий щелок может быть удален или экстрагирован из древесной щепы 12, как это показано с помощью 25. В одном аспекте, экстрагированный карбонатсодержащий щелок 25 может быть обработан, например, в регенерационной системе, ликвидирован или иным способом повторно использован. Например, в одном аспекте, карбонатсодержащий щелок может быть рециркулирован и повторно использован в качестве источника или добавки к карбонату 13.

После стадии предварительной обработки 14, предварительно обработанная карбонатом древесная щепа 12 затем обрабатывается на стадии варки 16 варочным химикатом в течение достаточного времени и при достаточной температуре, с получением технической целлюлозной массы 18. Хотя одна стадия 16 показана на Фигуре 1, в соответствии с одним аспектом изобретения, однако, одна или несколько стадий варки 16 могут быть проведены. В соответствии с одним аспектом изобретения варочный химикат 20, используемый на стадии варки 16, может быть, главным образом, гидроксид натрия (NaOH), тогда стадия варки 16 может быть "содовой" варочной стадией. В другом аспекте изобретения, варочный химикат 20 может включать NaOH и сульфид натрия (Na2S), тогда стадия варки может быть "сульфатной" обработкой или "крафт" обработкой. Когда стадия варки включает в себя стадию крафт-варки, в одном аспекте, стадия карбонатной обработки 13 может быть с предшествующей стадией кислотной обработки 22 (как обсуждается ниже). Однако же, в соответствии с аспектами настоящего изобретения, варка предварительно обработанной древесной щепы 12 практически осуществляется на стадии варки 16 в присутствии, по крайней мере, некого антрахинона (AQ).

В одном аспекте, варка древесной щепы 12 в присутствии AQ может осуществляться как описано в патенте США 6569289 (раскрытие которого помещено как ссылка здесь целиком и полностью). Заявители установили, что предварительная обработка древесной щепы 12 карбонатом, в частности Na2CO3, с последующей SAQ варкой, обеспечивает получение целлюлозной массы 18, имеющей улучшенные свойства, например увеличенный выход, сниженное содержание лигнина и улучшенную отбеленность в сравнении с целлюлозной массой, предоставленной методами обработки известного уровня техники. Например, эксперименты, выполненные заявителями, говорят о том, что могут существовать некие синергетические эффекты в карбонатной или карбонат-AQ-й предварительной обработке и процессе варки настоящего изобретения, которые, как правило, не предсказываются из методов обработки AQ известного уровня техники.

В соответствии с аспектами настоящего изобретения, по крайней мере, некий AQ или его производные, или аналоги вводятся на стадии предварительной обработки 14, на стадии варки 16, или на обоих стадиях 14 и 16. В одном аспекте AQ может быть предоставлен в его восстановленной форме (который представляет собой химический реагент, на который обычно ссылаются как на AHQ, см. Фигуру 5). В одном аспекте, водный раствор AQ может быть введен на стадии предварительной карбонатной обработки 14 (как указано пунктирной линией 17 на Фигуре 1), например, предоставлен до начала, в начале, в середине, в конце стадии предварительной обработки 14, или в виде некоторой их комбинации. Концентрация водного AQ, введеного во время стадии 14, может изменяться в интервале от, приблизительно, 0,01 мас.% до, приблизительно, 0,20 мас.% от массы древесной щепы, но находится, как правило, в интервале от, приблизительно, 0,05 и до, приблизительно 0,10 мас.%. Для целей этой заявки AQ может добавляться в любое время в течение процесса варки, как описано на Фигуре 1.

В одном аспекте AQ может быть введен на стадии варки 16 (как указано линией 21 на Фигуре 1), например в начале, середине, в конце стадии, или некоторой их комбинации. Концентрация водного AQ, вводимого на стадии варки 16, может изменяться от, приблизительно, 0,01 мас.% до, приблизительно, 0,20 мас.% из расчета на древесную щепу, но обычно от, приблизительно, 0,05 и до, приблизительно, 0,1 мас.% из расчета на древесную щепу. В одном аспекте AQ может быть введен на стадии карбонатной обработки 14, и изъят из стадии варки 16; в другом аспекте AQ может быть введен как на стадии карбонатной обработки 14, так и на стадии варки 16.

В соответствии с аспектами изобретения, когда за первой стадии обработки 14, использующей раствор карбоната натрия в качестве карбонатсодержащего раствора, например, свободного от серы карбонатсодержащего раствора, следует вторая стадия варки 16 с использованием NaOH (например, с загрузкой, приблизительно, 13% NaOH из расчета на древесину) и AQ (это представляет собой стадию SAQ варки), удивительные результаты были выявлены в лабораторном испытании. Доза NaOH, равная 13% из расчета на древесину, соответствует, приблизительно, 10% Na2O, т.e. два кг/ моля или 80 кг NaOH эквивалентны одному кг/молю или 62 кг Na2O. Например, в лабораторном испытании, когда за первой стадией карбонатной обработки 14 следует вторая стадия содовой варки 16 (с 13% NaOH из расчета на древесину) в присутствии AQ, варочная обработка имеет существенно более низкую потребность в NaOH и позволяет получить целлюлозную массу с выходом, близким тому выходу, который получают при крафт-варках, без увеличения количества продуцируемых отходов.

В другом аспекте изобретения до стадии предварительной обработки 14, древесная щепа 12 может быть обработана кислотным раствором 19 на стадии кислотной обработки 22 (показано светлой полосой на Фигуре 1). В случае когда используется крафт-варка в присутствии AQ в варочном способе, кислотная предварительная обработка 22 может осуществляться, с последующей карбонатной обработкой 14. Какой-либо раствор, содержащий кислоту, может использоваться в качестве кислоты 19, но в одном аспекте, кислота 19 представляет собой, предпочтительно, не содержащий серу кислотный раствор, например, органической кислоты (такой как, уксусная кислота) или неорганической кислоты (такой как, азотная или фтороводородная кислота). В одном аспекте, стадия 22 практически может осуществляться в присутствии кислоты, встречающейся в природе, такой как встречающаяся в природе древесная кислота. Кислотный раствор 19 может быть предоставлен для получения водной среды около древесной щепы 12, имеющей значение pH, приблизительно, 6 или ниже, например, имеющей значение pH от, приблизительно, 4 и до, приблизительно, 6. Кислотная обработка на практике может осуществляться при температуре более 50 градусов C, например при, приблизительно, от 80 градусов C до, приблизительно, 160 градусов C. Стадия кислотной обработки 22 обычно практически осуществляется в течение достаточного времени для обеспечения, по крайней мере, некоторого преимущества для целлюлозной массы, в результате полученной в процессе 10. Например, стадия кислотной обработки 22 может практически осуществляться в течение, по крайней мере, 5 минут, но может практически осуществляться в течение от, приблизительно, 30 минут до, приблизительно, 6 часов, и обычно практически осуществляется в течение от, приблизительно, 30 минут до, приблизительно, 90 минут, в зависимости от природы композиции бумаги, например, pH древесной щепы 12. Количество требуемой кислоты может включать какое-либо количество, требуемое для получения некоторого эффекта, как, например, от 2 до 6% уксусной кислоты при 120°C.

Как показано на Фигуре 1, в одном аспекте изобретения после кислотной обработки 22 и до карбонатной обработки 14, по крайней мере, некоторое количество жидкой среды, присутствующей после кислотной обработки 22 может быть удалено или экстрагировано из древесной щепы 12, как показано экстракционной стадией 23 (показано светлой пунктирной полосой на Фигуре 1). В одном аспекте, экстрагированная кислотосодержащая жидкая среда 23 может быть обработана, например, в регенерационной системе, утилизирована или повторно использована. Например, в одном аспекте кислотосодержащая жидкая среда может быть рециркулирована и повторно использована в качестве источника или добавки к кислоте 19.

Кислотная обработка может быть осуществлена для древесной щепы 12, например, кислота на стадии 22 может быть кислотой из спелой древесины (которая представляет собой древесину, сохраненную в течение периода времени, достаточного для самопроизвольного образования встречающейся в природных условиях кислой жидкости из древесины). В другом аспекте, кислота на стадии 22 может быть предоставлена посредством обычного процесса кислотного гидролиза, например процесса, используемого для удаления металлов и других загрязнений их древесной щепы 12. Один из таких процессов раскрыт в патенте США 5338366 (раскрытие которого включено в качестве ссылки в этот документ целиком и полностью).

В соответствии с аспектами изобретения, путем комбинирования стадии кислотной обработки 22 со стадией карбонатной предварительной обработки 14 и стадией варки 16, включающей либ