Устройство для ручной кладки кирпича

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано для кладки стен из кирпича и блоков при сооружении зданий гражданского и промышленного назначения. Устройство для ручной кладки кирпича содержит платформу, на которой смонтированы причальное оптическое приспособление, силовое устройство в виде электромолотков, система ориентации платформы в пространстве и упоры, один из которых задает расстояние между соседними кирпичами, а другой позиционирует торец платформы относительно поверхности формируемого фасада. Второй из упомянутых упоров установлен на нижнем конце двуплечего рычага, шарнирно связанного с платформой, а другой конец рычага соединен с приводом его поворота. Технический результат: улучшение условий труда каменщика за счет снижения доли физического труда в процессе производства кладочных работ. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области строительства и может быть наиболее эффективно использовано для кладки стен из кирпича и блоков при сооружении зданий гражданского и промышленного назначения.

Процесс кладки состоит из многих рабочих операций и осуществляется не одним каменщиком, а звеном от двух до шести человек. Звенья каменщиков в зависимости от количественного состава называют соответственно «двойкой», «тройкой», «четверкой» и т.д. Основу любого звена составляет «двойка»: каменщик 5-4-го разряда и каменщик 2-го разряда. В звеньях, где более двух рабочих, используют дополнительно каменщиков 2-го разряда на работах, не требующих высокой квалификации. Это позволяет более производительно использовать труд высококвалифицированных каменщиков.

Кирпичную кладку ведут операционно-расчлененным методом, т.е. расчленяют процесс на отдельные операции, выполняемые определенными рабочими. Каждый из них, специализируясь на одних и тех же операциях, в совершенстве овладевает рациональными приемами, что способствует повышению производительности труда и улучшению качества работ.

Обычно кладку в звене любого состава осуществляют каменщики 4-5-го разрядов. В обязанность последних входит установка порядовок, натягивание причальных приспособлений для обеспечения правильности укладки кирпичей и рядов. Кроме того, каменщик высокого разряда (4-5) выполняет в процессе кладки значительное количество манипуляций, требующих специально отработанных со временем навыков. Так, при способе кладки вприжим, держа в правой руке кельму, каменщик разравнивает ею растворную постель, а затем ребром кельмы подгребает часть раствора и прижимает его к вертикальной грани ранее уложенного кирпича, при этом левой рукой доносит новый кирпич к месту укладки. После этого опускает кирпич на подготовленную постель и, двигая его левой рукой к ранее уложенному кирпичу, прижимает к полотну кельмы. Движением вверх правой руки вынимает кельму, а кирпичом, придвигаемым левой рукой, зажимает раствор между вертикальными гранями укладываемого и ранее уложенного кирпича. Нажимом руки осаживает уложенный кирпич на растворной постели. Избыток раствора, выжатый из наружного шва, подрезает кельмой за один прием после укладки тычками каждых трех-пяти кирпичей или после укладки ложками двух кирпичей. Подрезанный раствор каменщик набрасывает на растворную постель [Сытин Д.Н. Каменщик. М.: Стройиздат, 1967 г.].

Как следует из описанной выше технологии кладки, производительность и качество работы определяются только уровнем квалификации каменщика, его опытом, т.е. тем, что можно определить как субъективные возможности рабочего. Профессия каменщика является одной из самых консервативных и включающих большое число операций, совершаемых с приложением физических усилий. Несмотря на многочисленные попытки создания различных технических систем, типа роботизированных комплексов для кладки кирпича, ручной труд каменщика повсеместно является востребованным. Из технических средств, обеспечивающих работу каменщика, как и сотни лет назад, остается причальное приспособление или, проще, шнур-причалка, натягиваемое на порядовки. Единственным техническим усовершенствованием в работе каменщика является использование светового луча в качестве причального приспособления [Авторское свидетельство СССР №71510, кл. E04G 21/22], замененного в последнее время на лазерный луч [Авторское свидетельство №1636556, кл. E04G 21/22].

В современных условиях имеют место высокие темпы развития строительства в жилищной сфере. В силу этих обстоятельств, труд каменщика высокой квалификации (4-5-го разряда) оказывается чрезвычайно востребованным. Однако, наряду с этим, область строительства сталкивается и со столь же чрезвычайным дефицитом рабочих строительных профессий и, особенно, каменщиков высоких разрядов. Последнее обстоятельство негативно сказывается на темпах и качестве строительства сооружений из кирпича и блоков.

Таким образом, настоятельной задачей времени стало создание вспомогательного устройства для ручной кладки кирпича, которое позволило бы осуществлять кладочные работы каменщикам 2-го разряда и неквалифицированным рабочим по производительности и качеству на уровне каменщиков 4-5-го разрядов.

Такая задача была реализована техническим решением, изложенным в описании заявки на изобретение №2008129953/03, по которой от 16.10.2009 г. принято решение о выдаче патента. Описанная в заявке конструкция была принята авторами за прототип.

Устройство для ручной кладки кирпича состоит из платформы, на верхней части которой размещены приемник светового (лазерного) излучателя причального приспособления, обеспечивающего ориентацию платформы в вертикальной плоскости, а также аналогичный приемник для ориентации платформы в горизонтальной плоскости. На верхней части платформы по ее продольной оси симметрии смонтированы пара электромолотков, бойки которых через соответствующие отверстия выведены заподлицо с нижней поверхностью платформы, служащей одновременно ограничителем сверху для укладываемого кирпича. Сбоку к платформе прикреплены рукоятки. Кроме всего вышеперечисленного, на верхней части установлен электронный инклинометр, который совместно с электромолотками, охвачен общей системой управления, замкнутой на микропроцессор. Последний электрически связан и с приемником светового излучателя причального приспособления, который, в свою очередь, также электрически соединен с парой световых индикаторов, снабженных указательными стрелками. Так организована система ориентации платформы в пространстве. С нижней части платформы смонтирован схват для кирпича, образованный боковым упором, задающим одновременно расстояние (зазор) с соседним кирпичом, фронтальными упорами и винтовым зажимом, снабженным штурвалом. Упоры установлены на кронштейнах, которые в своей нижней части несут упоры, обеспечивающие позиционирование переднего торца платформы относительно плоскости формируемого фасада, опираясь на нижний кирпич. Конструкцией устройства предусмотрена электрическая схема ручного регулирования частоты ударов электромолотков, представленная на платформе кнопкой.

Используют предлагаемое устройство для ручной кладки кирпича следующим образом.

Каменщик 2-го разряда лопатой подает раствор на стену и укладывает его грядкой правильной формы и требуемой ширины. Растворную постель для укладки кирпича каменщик разравнивает кельмой в процессе кладки. Толщина грядки раствора в среднем должна быть 20-25 мм. Это обеспечивает при укладке кирпича толщину шва 10-12 мм. Затем другой каменщик берет за рукоятки платформу и накладывает ее на кирпич, причем таким образом, что последний упирается сверху в нижнюю поверхность платформы и бойки, сбоку в упор и спереди в упоры. Окончательное закрепление кирпича в схвате каменщик осуществляет винтовым зажимом, вращая его за штурвал. Связав с платформой кирпич, каменщик переносит последний на стену и укладывает на сформированную грядку из раствора, причем таким образом, чтобы упор вошел в плотный контакт с торцевой стенкой соседнего кирпича, а упоры вошли в контакт с фасадной частью нижнего кирпича. После этого каменщик включает в работу систему управления устройством и, наблюдая за индикаторами, выставляет приемник лазерного излучения по лучу, обеспечивающему вертикальность кладки. Одновременно с описанными манипуляциями каменщика в автоматическом режиме по команде электронного инклинометра и приемника лазерного излучения через микропроцессор в работу включаются электромолотки, имитируя таким образом работу каменщика по осаживанию уложенного кирпича на растворной постели. При достижении верхней поверхностью кирпича необходимого положения по горизонтали по команде с приемника электромолотки отключаются от сети. Винтовой зажим отводится от боковой поверхности кирпича и устройство освобождается от последнего.

Следует отметить, что перед началом кладки каменщик, в зависимости от жесткости используемого раствора, подбирает оптимальную частоту ударов электромолотков, воздействуя на схему ручного регулирования этого параметра посредством кнопки.

Описанное выше устройство для ручной кладки кирпича принципиально решает задачу использования каменщика низкой квалификации и неквалифицированного рабочего для производства кладочных работ на качественном уровне каменщиков 4-5 разрядов. Однако и оно не лишено недостатков, основным из которых следует назвать трудоемкость физического перемещения каменщиком кирпича до упора, обеспечивающего позиционирование переднего торца платформы относительно плоскости формируемого фасада, опираясь на нижний кирпич через слой вяжущего материала. Последним, как правило, является цементный раствор высокой вязкости, а следовательно, обладающий высоким внутренним трением, которое и преодолевается каменщиком в процессе манипулирования устройством, несущим на себе кирпич. В этих условиях длительность работы и ее высокий темп, в конечном итоге, приводят к физической усталости каменщика, что сказывается на производительности и качестве кладочных работ.

Таким образом, задачей изобретения является улучшение условий труда каменщика за счет снижения доли физического труда в процессе производства кладочных работ.

Поставленная задача решается за счет того, что в устройстве для ручной кладки кирпича, содержащем платформу, на которой смонтированы причальное оптическое приспособление, силовое устройство в виде электромолотков, система ориентации платформы и упоры, один из которых задает расстояние между соседними кирпичами, а другой позиционирует торец платформы относительно плоскости формируемого фасада, при этом второй из упомянутых упоров установлен на конце рычага, шарнирно связанного с платформой, а противоположным концом соединенного с приводом. Решению поставленной задачи способствует и то, что шарнир рычага расположен на уровне, близком к плоскости контакта укладываемых друг на друга кирпичей, а привод перемещения рычага образован передачей винт - гайка, связанной с электродвигателем, система управления которым включена в систему ориентации платформы.

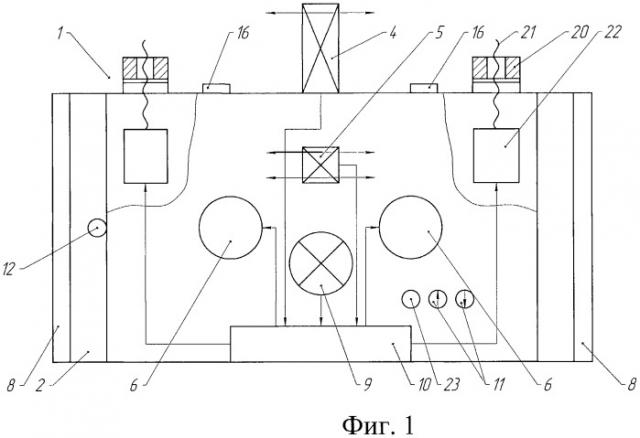

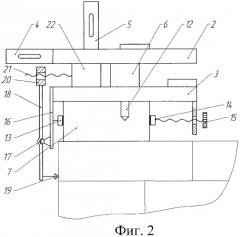

На чертежах, прилагаемых к описанию, изображено:

на фиг.1 - вид на устройство сверху;

на фиг.2 - вид на устройство сбоку.

Устройство для ручной кладки кирпича содержит платформу 1, образованную парой параллельно установленных и связанных между собой пластин: верхней - 2 и нижней - 3. На пластине 2 размещены приемники 4 и 5 лазерного излучателя причального приспособления, обеспечивающие ориентацию платформы 1 в вертикальной и горизонтальной плоскостях соответственно. Там же, по продольной оси симметрии платформы 1 смонтированы пара электромолотков 6, бойки которых, через соответствующие отверстия, выведены заподлицо с нижней поверхностью пластины 3, служащей одновременно ограничителем сверху для укладываемого кирпича 7. Сбоку к платформе 1 прикреплены рукоятки 8. На верхней пластине 2 установлен электронный инклинометр 9, который совместно с электромолотками 6, охвачен общей системой управления, замкнутой на микропроцессор 10. Последний электрически связан с приемниками 4 и 5 светового излучателя причального приспособления, который, в свою очередь, парой световых индикаторов 11, снабженных стрелками, указывающими направление перемещения устройства в рабочем процессе. На нижней части пластины 3 смонтирован схват для кирпича 7, образованный боковым упором 12, задающим расстояние (зазор) с соседним кирпичом, фронтальными упорами 13 и винтовым зажимом 14, снабженным штурвалом 15. Упоры 13 установлены на кронштейнах 16, жестко связанных с пластиной 3 платформы 1. На конце кронштейна 16 на уровне, близком к плоскости контакта кирпичей, укладываемых друг на друга, предусмотрен шарнир 17, посредством которого крепится двуплечий рычаг 18. Он, в своей нижней части, несет упор 19, обращенный к фасадной поверхности кирпичной кладки, а на противоположном конце закреплена гайка 20, которая с ходовым винтом 21 образуют передачу «винт - гайка». При этом винт 21 связан с валом электродвигателя 22, установленного между пластинами 2 и 3 платформы 1. Конструкцией устройства предусмотрена электрическая схема ручного регулирования частоты ударов электромолотков 6, представленная на платформе кнопкой 23.

Работает устройство следующим образом.

Каменщик 2-го разряда или неквалифицированный рабочий лопатой подает раствор на стену и укладывает его грядкой правильной формы и требуемой ширины. Растворную постель для укладки кирпича каменщик разравнивает кельмой в процессе кладки. Толщина грядки раствора в среднем должна быть 20-25 мм. Это обеспечивает при укладке кирпича толщину шва 10-12 мм. Затем другой каменщик берет за рукоятки 8 платформу 1 и накладывает ее на кирпич 7, причем таким образом, что последний упирается сверху в нижнюю поверхность пластины 3 и бойки электромолотков 6, сбоку в упор 12, а спереди в упоры 13. Окончательное закрепление кирпича в схвате каменщик осуществляет винтовым зажимом 14, вращая его за штурвал 15. Связав кирпич 7 с платформой 1, каменщик переносит его на стену и укладывает на сформированную грядку из раствора. При этом упор 12 входит в плотный контакт с торцевой стенкой соседнего кирпича, а упоры 19 - в контакт с фасадной частью нижнего кирпича, причем таким образом, чтобы фасадный торец кирпича 7 находился на некотором (незначительном) расстоянии от фасадной поверхности кладки. Это расстояние задается смещением влево упора 19 по отношению к упору 13. После этого каменщик включает в работу систему управления устройством и, наблюдая за индикаторами 11, выставляет приемник 4 лазерного излучения по лучу, обеспечивающему вертикальность кладки. В этой работе каменщику помогает механизм перемещения платформы 1, который за счет поворота двуплечего рычага 18 вокруг шарнира 17, осуществляет движение упора 19 вправо до совмещения фасадных поверхностей кирпича 7 и стеновой кладки. Движение упора 19 выполняется электродвигателем 22 через передачу «винт - гайка» (поз.20 и 21), связанную с двуплечим рычагом 18. Физические усилия каменщика в этом случае минимальны. Одновременно с описанными манипуляциями в автоматическом режиме по команде электронного инклинометра 9 и приемника 5 лазерного излучения через микропроцессор 10 в работу включаются электромолотки 6, имитируя, таким образом, работу каменщика по осаживанию уложенного кирпича на растворной постели. При достижении верхней поверхностью кирпича 7 необходимого положения по горизонтали, по команде с приемника 5 электромолотки 6 отключаются от сети. Винтовой зажим 14 отводится от боковой поверхности кирпича, и устройство освобождается для начала нового цикла кладки.

Следует отметить, что перед началом кладки каменщик, в зависимости от жесткости используемого раствора, подбирает оптимальную частоту ударов электромолотков 6, воздействуя на схему регулирования этого параметра посредством кнопки 23.

По предлагаемому устройству были выполнены рабочие чертежи, которые реализовались в опытно-промышленный образец. Последний прошел испытания на строительстве жилых домов в С-Петербурге и показал высокую надежность и эффективность. Работу каменщика 4-5-го разрядов выполняли каменщики со 2-м разрядом и неквалифицированные рабочие без какого-либо ущерба для качества кладки и производительности.

1. Устройство для ручной кладки кирпича, содержащее платформу, на которой смонтированы причальное оптическое приспособление, силовое устройство в виде электромолотков, система ориентации платформы в пространстве и упоры, один из которых задает расстояние между соседними кирпичами, а другой позиционирует торец платформы относительно поверхности формируемого фасада, отличающееся тем, что второй из упомянутых упоров установлен на нижнем конце двуплечего рычага, шарнирно связанного с платформой, а другой конец рычага соединен с приводом его поворота.

2. Устройство по п.1, отличающееся тем, что шарнир рычага расположен на уровне, близком к плоскости контакта укладываемых друг на друга кирпичей.

3. Устройство по п.1, отличающееся тем, что привод поворота рычага образован передачей «винт-гайка», связанной с электродвигателем.

4. Устройство по любому из пп.1 или 3, отличающееся тем, что система управления электродвигателем включена в систему ориентации платформы.