Станция комбинированного цикла с внутрицикловой газификацией угля

Иллюстрации

Показать всеИзобретение относится к энергетике. Станция комбинированного цикла с внутрицикловой газификацией угля содержит секцию газификации, предназначенную для газификации подаваемого угля, газовую секцию выработки электроэнергии, вырабатывающую электроэнергию за счет использования газа, поступающего от секции газификации, паросиловую секцию выработки электроэнергии, вырабатывающую электроэнергию за счет использования тепла отработанного газа, исходящего из газовой секции выработки электроэнергии, и углесушильный блок, который сушит уголь за счет использования тепла отработанного газа, выходящего из паросиловой секции выработки электроэнергии. Подсушенный уголь подается в секцию газификации. Изобретение позволяет повысить КПД станции даже при использовании низкосортного угля с высоким содержанием влаги. 1 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к станции комбинированного цикла с внутрицикловой газификацией угля, выполненной с возможностью функционирования на используемом в качестве топлива низкосортном угле, например буром или полубитуминозном.

Уровень техники

Станция комбинированного цикла с внутрицикловой газификацией угля (известная как IGCC-станция от англ. integrated coal gasification combined cycle) представляет собой систему генерации электроэнергии, которая по сравнению с традиционными угольными станциями обладает повышенным КПД и лучшими экологическими показателями за счет того, что сочетает в себе преимущества реакции газификации угля и комбинированного цикла выработки электроэнергии.

Основное достоинство IGCC-станций состоит в том, что они функционируют на угле, который, как известно, является очень распространенным энергоресурсом. Отметим, что данное достоинство можно развить и далее, расширив номенклатуру пригодных для использования видов угля.

Например, известно, что IGCC-станция, оснащенная системой подачи сухого угля, может функционировать даже на угле, обладающем сравнительно высоким содержанием влаги. Однако в случае низкосортного угля, например бурого или полубитуминозного, такое высокое содержание влаги неприемлемо сильно снижает КПД выработки электроэнергии IGCC-станцией.

Для решения указанной проблемы было предложено осуществлять в IGCC-станции следующие технологические операции: сушка угля высокотемпературным газифицированным газом; измельчение угля с использованием отработанного газа газовой турбины и сушка угля отработанным газом газовой турбины (см., например, упомянутые ниже документы 1 и 2).

Документ 1: нерассмотренная японская заявка на изобретение, публикация №2002-155288.

Документ 2: японский перевод международной заявки РСТ, публикация № Hei-08-500850.

Сущность изобретения

К сожалению, раскрытым в указанных документах 1 и 2 технологическим операциям присущ недостаток, обусловленный необходимостью использования в них высокотемпературных газов, что само по себе значительно увеличивает расход энергии и в конечном счете приводит к тому, что данные операции позволяют лишь очень незначительно повысить общий КПД выработки электроэнергии.

Таким образом, задача настоящего изобретения заключается в решении вышеуказанной проблемы путем создания станции комбинированного цикла с внутрицикловой газификацией, КПД выработки электроэнергии которой не уменьшается даже при использовании низкосортного угля с высоким содержанием влаги.

Поставленная задача решена в рамках настоящего изобретения следующим образом.

В изобретении предложена станция комбинированного цикла с внутрицикловой газификацией, содержащая:

- секцию газификации, предназначенную для газификации подаваемого угля;

- газовую секцию выработки электроэнергии, вырабатывающую электроэнергию за счет использования газа, поступающего от секции газификации;

- паросиловую секцию выработки электроэнергии, вырабатывающую электроэнергию за счет использования тепла отработанного газа, исходящего из газовой секции выработки электроэнергии;

- углесушильный блок, который сушит уголь за счет использования тепла отработанного газа, выходящего из паросиловой секции выработки электроэнергии, и подает этот подсушенный уголь в секцию газификации.

Поскольку согласно настоящему изобретению уголь перед подачей в секцию газификации сушат в сушильном блоке, то даже при использовании низкосортного угля с повышенным содержанием влаги становится возможным снизить потери тепловой энергии, обусловленные испарением содержащейся в угле влаги или отводом тепла, происходящим при утекании пара.

Кроме того, поскольку для осушения угля используется тепло отработанного газа, отводимое из паросиловой секции выработки электроэнергии, становится возможным повысить эффективность использования тепловой энергии. При этом в отличие от систем, в которых предусмотрен отдельный источник тепла для сушки угля, в настоящем изобретении не требуется подводить дополнительное топливо или энергию.

Согласно предпочтительному варианту изобретения паросиловая секция выработки электроэнергии содержит конденсатор, отбирающий тепло у пара, выходящего из этой паросиловой секции выработки электроэнергии, а углесушильный блок осуществляет сушку угля за счет использования этого тепла, забираемого конденсатором.

Благодаря такой конструкции тепло, отбираемое конденсатором, используется для сушки угля, что позволяет сушить уголь вне контакта с паром, в результате чего исключается поглощение углем влаги из пара.

Согласно предпочтительному варианту изобретения паросиловая секция выработки электроэнергии содержит блок паровой турбины, в который поступает пар, выработанный в результате использования тепла отработанного газа, выходящего из газовой секции выработки электроэнергии, при этом пар, выводимый из блока паровой турбины, поступает в секцию газификации в качестве газифицирующего агента для угля.

Благодаря такой конструкции пар, отводимый из блока паровой турбины, действует в качестве газифицирующего агента. Потому отпадает необходимость использования в заявленной станции, например, дожимного компрессора, повышающего давление газифицирующего агента, высокопроизводительной установки выработки кислорода, предназначенной для выработки газифицирующего агента, и другого подобного оборудования.

Согласно предпочтительному варианту изобретения к секции газификации подводится тепло отработанного газа, выходящего из газовой секции выработки электроэнергии.

Благодаря такой конструкции, тепло отработанного газа поступает к секции газификации и нагревает ее. Поэтому отпадает необходимость отдельно подводить топливо или энергию для поддержания температуры в секции газификации.

Согласно предпочтительному варианту изобретения паросиловая секция выработки электроэнергии содержит испаритель, вырабатывающий пар за счет использования тепла отработанного газа, выходящего из газовой секции выработки электроэнергии, причем отработанный газ, выходящий из испарителя, поступает в секцию газификации в качестве газифицирующего агента для угля.

Благодаря такой конструкции отработанный газ, выпущенный из газотурбинной секции выработки электроэнергии и использованный для генерации пара в испарителе, применяется в качестве газифицирующего агента. Потому отпадает необходимость использования в заявленной станции, например, дожимного компрессора, повышающего давление газифицирующего агента, высокопроизводительной установки выработки кислорода, предназначенной для выработки газифицирующего агента, и другого подобного оборудования.

В качестве примеров выполнения газовой секции выработки электроэнергии можно назвать газотурбинную секцию выработки электроэнергии, использующую в качестве топлива газ из секции газификации, а также секцию выработки электроэнергии на топливных элементах, тоже использующую указанный газ в качестве топлива.

Согласно предпочтительному варианту изобретения паросиловая секция выработки электроэнергии содержит испаритель, вырабатывающий пар за счет использования тепла отработанного газа, выпускаемого из газовой секции выработки электроэнергии, причем отработанный газ, выпускаемый из испарителя, поступает в секцию газификации в качестве газифицирующего агента для угля, а вырабатываемый испарителем пар поступает в эту секцию газификации в качестве газифицирующего агента для угля.

Благодаря такой конструкции вырабатываемый в испарителе пар используется в качестве газифицирующего агента. Потому отпадает необходимость использования в заявленной станции, например, дожимного компрессора, повышающего давление газифицирующего агента, высокопроизводительной установки выработки кислорода, предназначенной для выработки газифицирующего агента, и другого подобного оборудования.

Кроме того, вырабатываемый пар поступает в секцию газификации, нагревая ее своим теплом. Поэтому отпадает необходимость отдельно подводить топливо или энергию для поддержания температуры в секции газификации.

Подытожить вышесказанное можно следующим образом. Поскольку согласно предложенной станции комбинированного цикла с внутрицикловой газификацией уголь перед подачей в секцию газификации сушат в углесушильном блоке, то даже при использовании низкосортного угля с повышенным содержанием влаги становится возможным снизить потери тепловой энергии, обусловленные испарением содержащейся в угле влаги или отводом тепла, происходящим при утекании пара. Говоря другими словами, преимущество данного изобретения заключается в том, что оно позволяет не допустить уменьшения КПД выработки электроэнергии при использовании низкосортного угля с повышенным содержанием влаги.

Краткое описание чертежей

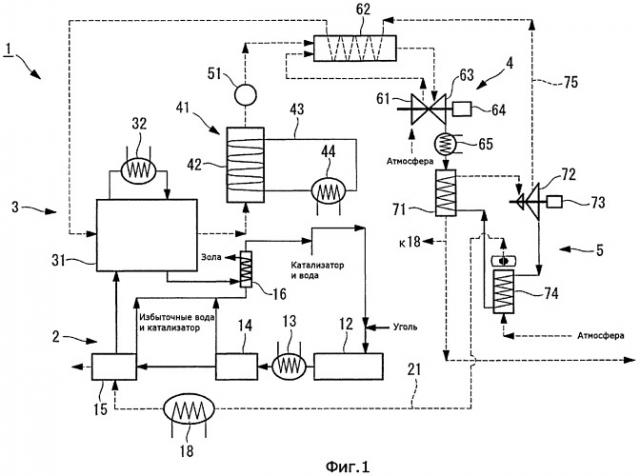

На фиг.1 показана блок-схема, иллюстрирующая станцию комбинированного цикла с внутрицикловой газификацией угля, соответствующую первому варианту изобретения.

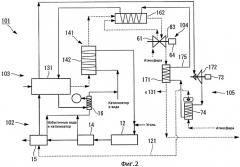

На фиг.2 показана блок-схема, иллюстрирующая станцию комбинированного цикла с внутрицикловой газификацией угля, соответствующую второму варианту изобретения.

Используемые номера позиций

1, 101: станция комбинированного цикла с внутрицикловой газификацией угля;

3, 103: секция газификации;

4, 104: газотурбинная секция выработки электроэнергии (газовая секция выработки электроэнергии);

5, 105: паросиловая секция выработки электроэнергии;

15; сушильный блок (углесушильный блок);

72, 172: паровая турбина (блок паровой турбины);

74: конденсатор.

Описание предпочтительных вариантов выполнения изобретения

Первый вариант заявленной станции комбинированного цикла с внутрицикловой газификацией угля описан со ссылкой на фиг.1.

Фиг.1 изображает блок-схему станции комбинированного цикла с внутрицикловой газификацией угля, соответствующую данному варианту изобретения.

Заявленная станция 1 комбинированного цикла с внутрицикловой газификацией угля выполнена с возможностью выработки электроэнергии за счет использования в качестве топлива низкосортного угля (например, бурого и полубитуминозного угля) со сравнительно высоким содержанием влаги.

Как следует из фиг.1, станция 1 комбинированного цикла с внутрицикловой газификацией угля содержит:

- секцию 2 подготовки, на которой происходит подготовка угля, его сушка и другие подобные операции,

- секцию 3 газификации, на которой происходит газификация угля,

- газотурбинную секцию 4 выработки электроэнергии (газовую секцию выработки электроэнергии), на которой происходит выработка электроэнергии при использовании газа, поступающего из секции 3 газификации,

- и паросиловую секцию 5 выработки электроэнергии, на которой происходит выработка электроэнергии при использовании тепла отработанного газа, выходящего из газотурбинной секции 4 выработки электроэнергии.

Секция 2 подготовки осуществляет подготовку угля (например, бурого и полубитуминозного), поставляемого на станцию 1 комбинированного цикла с внутрицикловой газификацией, и затем передает этот подготовленный уголь в секцию 3 газификации. В результате указанной подготовки уголь становится пригодным для проведения в отношении него реакции газификации в секции 3 газификации, причем подготовка может включать в себя, например, измельчение подаваемого угля и добавление катализатора, понижающего температуру газификации.

Секция 2 подготовки содержит:

- блок подачи угля (не показан), осуществляющий подачу угля, например бурого,

- шламовый стенд 12, который измельчает подаваемый уголь и приготовляет шлам,

- шламовый теплообменник 13, подогревающий шлам,

- фильтрующий блок 14, удаляющий из шлама избыточные воду и катализатор,

- сушильный блок (углесушильный блок) 15, который сушит измельченный уголь,

- зольный теплообменник 16, который подогревает избыточную воду, содержащую катализатор,

- блок подачи воды и катализатора (не показан), осуществляющий подачу воды, содержащей катализатор,

- сушильный теплообменник 18, который подогревает сушильный воздух, нагретый конденсатором и подаваемый в сушильный блок 15.

Блок подачи угля используется для загрузки в заявленную станцию 1 угля (например, бурого), находящегося снаружи нее.

Блок подачи угля подсоединен к тракту, проходящему между блоком подачи воды и катализатора и шламовым стендом 12, таким образом, что обеспечивает подачу угля в шламовый стенд 12 вместе с водой, содержащей катализатор.

Шламовый стенд 12 измельчает подаваемый уголь до частиц, диаметр которых пригоден для проведения в отношении них реакции газификации в секции 3. Кроме того, стенд 12 приготавливает угольный шлам, используя воду, содержащую катализатор. Шлам, приготовленный в шламовом стенде 12, приблизительно на 90% состоит из воды по массе. С точки зрения скорости протекания реакции в газификаторе 31, желательно, чтобы уголь был измельчен до частиц диаметром 1 мм и менее.

Шламовый стенд 12 подсоединен к шламовому теплообменнику 13 и выполнен таким образом, что обеспечивает возможность перетекания приготовляемого в нем шлама в этот теплообменник 13. Заметим, что в изобретении можно использовать шламовый стенда 12 любой конструкции. Это значит, что конструкция шламового стенда не ограничивает объем правовой охраны настоящего изобретения.

Шламовый теплообменник 13 передает тепло, отбираемое в блоке 41 очистки газа (описан ниже), шламу, приготовленному в шламовом стенде 12, и тем самым нагревает его.

Шламовый теплообменник 13 расположен между шламовым стендом 12 и фильтрующим блоком 14 и выполнен с возможностью пропускания шлама через себя. Кроме того, шламовый теплообменник 13 выполнен таким образом, что между ним и теплообменником 44 на тепловых трубах, входящим в блок 41 очистки газа, обеспечивается возможность циркуляции теплоносителя.

Фильтрующий блок 14 удаляет избыточные воду и катализатор из приготовленного в шламовом стенде 12 шлама, образуя тем самым дегидратированный осадок, в котором содержание влаги в измельченном угле понижено. Дегидратированный осадок состоит примерно на 70% по массе из воды.

Фильтрующий блок 14 расположен между шламовым теплообменником 13 и сушильным блоком 15. При этом фильтрующий блок 14 выполнен с возможностью приема шлама с последующей выдачей дегидратированного осадка в сушильный блок 15. Кроме того, фильтрующий блок 14 выполнен таким образом, что обеспечивает поступление удаляемой им избыточной воды, содержащей катализатор, в зольный теплообменник 16.

Отметим, что в качестве фильтрующего блока 14 можно использовать, например, вакуумный водоотделитель или подобное устройство. В любом случае конструкция фильтрующего элемента 14 не ограничивает объем правовой охраны данного изобретения.

Сушильный блок 15 удаляет воду, оставшуюся в дегидратированном осадке, полученном из фильтрующего блока 14, дополнительно высушивая тем самым этот осадок. После сушки в блоке 15 измельченный уголь содержит по массе приблизительно 20-30% воды.

Сушильный блок 15 расположен между фильтрующим блоком 14 и секцией 3 газификации. При этом сушильный блок 15 выполнен с возможностью приема дегидратированного осадка, образуемого в фильтрующем блоке 14, и с возможностью подачи подсушенного внутри себя измельченного угля в газификатор 31 секции 3 газификации.

Кроме того, сушильный блок 15 подсоединен к сушильному тракту 21, по которому в этот блок 15 поступает сушильный воздух, отводимый из конденсатора 74 (описан ниже). Блок 15 подсушивает дегидратированный осадок, удаляя из него влагу при помощи сушильного воздуха, подаваемого по тракту 21.

Также, сушильный блок 15 выполнен таким образом, что обеспечивает поступление извлеченной им воды, содержащей катализатор, в зольный теплообменник 16.

Заметим, что в изобретении можно применять сушильный блок 15 любой известной конструкции. Это значит, что конструкция сушильного блока не ограничивает объем правовой охраны изобретения.

Сушильный тракт 21 оснащен сушильным теплообменником 18, подогревающим сушильный воздух. Теплообменник 18 выполнен с возможностью пропускания сушильного воздуха через себя. При этом он снабжается частью отработанного газа турбины 63, выпускаемого через испаритель 71.

Зольный теплообменник 16 подогревает избыточную воду с катализатором, извлекаемые фильтрующим блоком 14 и сушильным блоком 15.

Зольный теплообменник 16 расположен между блоком подачи воды и катализатора и двумя блоками, включающими в себя фильтрующий блок 14 и сушильный блок 15. Зольный теплообменник 16 выполнен с возможностью пропускания через себя избыточной воды с катализатором, извлекаемой фильтрующим блоком 14 и сушильным блоком 15. При этом зольный теплообменник 16 снабжается золой, выпускаемой из газификатора 31, и тем самым обеспечивает теплообмен между золой и избыточной водой, содержащей катализатор.

Заметим, что зольный теплообменник 16 может иметь любую известную конфигурацию. Это значит, что конфигурация зольного теплообменника не ограничивает объем правовой охраны данного изобретения.

Блок подачи воды и катализатора подает воду, содержащую катализатор, для возмещения нехватки катализатора и воды, поступающих в газификатор 31 вместе с измельченным углем.

Блок подачи воды и катализатора расположен между зольным теплообменником 16 и шламовым стендом 12 и служит для добавления воды, содержащей катализатор, к избыточной воде, содержащей катализатор, вытекающей из зольного теплообменника 16.

В станции используют катализатор, ускоряющий реакцию газификации угля при температурах ниже 1000°С. В частности, используют катализаторы, содержащие, например, щелочные земли, щелочноземельные металлы и подобные вещества.

Секция 3 газификации осуществляет газификацию угля, поступающего из секции 2 подготовки, и подает вырабатываемый в результате газификации газ в газотурбинную секцию 4 выработки электроэнергии.

Секция 3 газификации содержит газификатор 31, в котором происходит газификация угля, и внешний теплообменник 32, поставляющий тепло внутрь газификатора 31.

Газификатор 31 в ходе реакции газификации вырабатывает из угля горючий газ и подает этот газ в газотурбинную секцию 4 выработки электроэнергии.

Внутри газификатора 31 действуют обычное давление и температура примерно 1000°С или ниже, предпочтительно в диапазоне 600-700°С. Реакция газификации угля протекает при указанных условиях.

Газификатор 31 выполнен с возможностью получения измельченного угля из сушильного блока 15, а также с возможностью получения пара, действующего в качестве газифицирующего агента, из паросиловой секции 5 выработки электроэнергии. Кроме того, газификатор 31 выполнен с возможностью выдачи золы в зольный теплообменник 16 и с возможностью выдачи вырабатываемого газа в газотурбинную секцию 4 выработки электроэнергии.

Указанная зола, выводимая из газификатора 31, образуется в результате реакции газификации угля.

Отметим, что в качестве газификатора 31 можно использовать любую печь известной конструкции, например поточную или псевдоожиженного слоя. Это значит, что конструкция газификатора не ограничивает объем правовой охраны изобретения.

Внешний теплообменник 32 подводит тепло к газификатору 31, обеспечивая протекание в нем эндотермической реакции газификации.

Внешний теплообменник 32 выполнен таким образом, что может пропускать через себя газифицирующий агент и другие среды, находящиеся в газификаторе 31, и при этом он обеспечивает возможность циркуляции несущего тепло теплоносителя между собой и газотурбинным теплообменником 65. Говоря другими словами, внешний теплообменник 32 выполнен с возможностью пропускания через себя газифицирующего агента и других сред, получающих тепло от газотурбинного теплообменника 65.

Блок 41 очистки газа и газовый компрессор 51 расположены между секцией 3 газификации и газотурбинной секцией 4 выработки электроэнергии.

Блок 41 очистки газа удаляет загрязнения из газа, вырабатываемого в газификаторе 31, а также отбирает у этого газа часть его тепла.

Блок 41 очистки газа содержит очистное устройство 42, очищающее произведенный газ, тепловую трубу 43, отбирающую часть тепла у этого газа, и теплообменник 44, передающий отобранное тепловой трубой 43 тепло шламовому теплообменнику 13.

Очистное устройство 42 удаляет загрязнения и прочие примеси из проходящего сквозь него газа.

Очистное устройство 42 расположено между газификатором 31 и газовым компрессором 51. Оно выполнено с возможностью пропускания вырабатываемого газа через себя. Тепловая труба 43 проходит по поверхности стенки устройства 42 и выполнена с возможностью забора тепла у вырабатываемого газа.

Заметим, что в качестве очистного устройства 42 можно использовать очистное устройство любой известной конструкции. Это значит, что конструкция очистного устройства не ограничивает объем правовой охраны изобретения.

Тепловая труба 43 передает теплообменнику 44 часть тепла, забираемого от газа, проходящего через очистное устройство 42.

Тепловая труба 43 проходит вокруг очистного устройства 42. Причем она проходит таким образом, что имеет возможность обмениваться теплом с теплообменником 44.

В изобретении можно использовать тепловые трубы 43 любых конструкций. Это значит, что конструкция тепловой трубы не ограничивает объем правовой охраны настоящего изобретения.

Теплообменник 44 передает часть тепла, отобранного у газа тепловой трубой 43, шламовому теплообменнику 13.

Теплообменник 44 оснащен тепловой трубой 43 и обеспечивает возможность циркуляции теплоносителя, несущего тепло, между собой и шламовым теплообменником 13.

Газовый компрессор 51 повышает давление вырабатываемого в газификаторе 31 газа и подает этот газ повышенного давления в камеру 62 сгорания газотурбинной секции 4 выработки электроэнергии.

Газовый компрессор 51 расположен между блоком 41 очистки газа и камерой 62 сгорания и выполнен с возможностью забора очищенного газа из блока 41 и с возможностью подачи этого газа при увеличенном давлении в камеру 62 сгорания.

В изобретении можно использовать газовый компрессор 51 любой конструкции. Это значит, что конструкция газового компрессора не ограничивает объем правовой охраны настоящего изобретения.

Газотурбинная секция 4 выработки электроэнергии вырабатывает электроэнергию в ходе сжигания газа, получаемого в секции 3 газификации.

Газотурбинная секция 4 выработки электроэнергии содержит компрессор 61, который забирает и сжимает воздух, камеру 62 сгорания, предназначенную для сжигания выработанного газа, турбину 63, генерирующую движущую вращательную силу, и газотурбинный генератор 64, вырабатывающий электроэнергию.

Компрессор 61 приводится во вращательное движение турбиной 63. Он забирает воздух из атмосферы, сжимает его и затем выдает этот сжатый воздух в камеру 62 сгорания.

Компрессор 61 размещен соосно с турбиной 63, в результате чего ему передается ее вращательное движение.

В изобретении можно использовать компрессор 61 любой конструкции. Это значит, что конструкция компрессора не ограничивает объем правовой охраны настоящего изобретения.

Камера 62 сгорания сжигает получаемый из секции 3 газификации газ, а также нагревает отводимый пар, который затем поступает в газификатор 31.

Камера 62 сгорания выполнена с возможностью приема сжатого воздуха, нагнетаемого компрессором 61, и газа, вырабатываемого в секции 3 газификации. Кроме того, камера 62 сгорания выполнена с возможностью подачи в турбину 63 газообразных продуктов сгорания, образующихся в этой камере 62.

Тракт 75 протекания газифицирующего агента, по которому пар отводится из паросиловой секции 5 выработки электроэнергии и поступает в газификатор 31, проходит вокруг камеры 62 сгорания. Благодаря такому выполнению тракта 75 отводимый пар, направляемый в газификатор 31, нагревается теплом горения газа в камере 62 сгорания.

Турбина 63 генерирует вращательную движущую силу за счет использования газообразных продуктов сгорания, поступающих из камеры 62 сгорания, и благодаря этому приводит во вращение компрессор 61 и газотурбинную секцию 4 выработки электроэнергии. Турбина 63 расположена соосно с компрессором 61, что позволяет ей передавать вращательное движение компрессору 61 и газотурбинной секции 4 выработки электроэнергии 4.

Турбина 63 выполнена с возможностью направления отходящего от нее отработанного газа в газотурбинный теплообменник 65.

В изобретении можно использовать турбину 63 любой конструкции. Это значит, что конструкция турбины не ограничивает объем правовой охраны настоящего изобретения.

Газотурбинный генератор 64 приводится во вращение вращательной движущей силой, генерируемой турбиной 63, и благодаря этому вырабатывает электроэнергию. Газотурбинный генератор 64 выполнен таким образом, что ему передается вращение турбины 63.

В изобретении можно использовать газотурбинный генератор 64 любой конструкции. Это значит, что конструкция газотурбинного генератора не ограничивает объем правовой охраны настоящего изобретения.

Между газотурбинной секцией 4 выработки электроэнергии и паросиловой секцией 5 выработки электроэнергии расположен газотурбинный теплообменник 65.

Газотурбинный теплообменник 65 отбирает часть тепла у отработанного газа, отходящего от турбины 63, и подает это тепло во внешний теплообменник 32.

Газотурбинный теплообменник 65 расположен между турбиной 63 и испарителем 71 и выполнен с возможностью пропускания через себя отработанного газа. Кроме того, газотурбинный теплообменник 65 выполнен таким образом, что между ним и внешним теплообменником 32 обеспечивается возможность циркуляции теплоносителя, несущего тепло.

Паросиловая секция 5 выработки электроэнергии вырабатывает электроэнергию за счет использования тепла отработанного газа, отходящего от газотурбинной секции 4 выработки электроэнергии.

Паросиловая секция 5 выработки электроэнергии содержит испаритель 71, предназначенный для выработки пара, паровую турбину (блок паровой турбины) 72, генерирующую вращательную движущую силу с помощью указанного пара, паротурбогенератор 73, предназначенный для выработки электроэнергии, и конденсатор 74, который отбирает часть тепла у пара, отходящего из паровой турбины 72.

Испаритель 71 генерирует пар за счет использования тепла отработанного газа, выпускаемого газотурбинной секцией 4 выработки электроэнергии.

Испаритель 71 расположен ниже по потоку от газотурбинного теплообменника 65 и выполнен с возможностью пропускания через себя отработанного газа, исходящего из газотурбинной секции 4 выработки электроэнергии. При этом испаритель 71 установлен таким образом, что в него перетекает вода, осаждаемая конденсатором 74. Говоря другими словами, испаритель 71 выполнен с возможностью выработки пара в ходе теплообмена между отработанным газом и водой из конденсатора.

Часть отработанного газа, проходящего через испаритель 71, направляется в сушильный теплообменник 18 и используется для нагрева сушильного воздуха, при этом остальная часть отработанного газа выпускается наружу в виде дыма.

Паровая турбина 72 генерирует вращательную движущую силу при помощи пара, подаваемого из испарителя 71.

Паровая турбина 72 расположена между испарителем 71 и конденсатором 74. Она выполнена таким образом, что пар в нее поступает из испарителя 71, а из нее выдается в конденсатор 74.

В изобретении можно использовать паровую турбину 72 любой конструкции. Это значит, что конструкция паровой турбины не ограничивает объем правовой охраны настоящего изобретения.

Паровая турбина 72 подсоединена к тракту 75 протекания газифицирующего агента, который отводит часть подаваемого в турбину 72 пара и направляет его в газификатор 31 в качестве газифицирующего агента.

Тракт 75 протекания газифицирующего агента связывает паровую турбину 72 и газификатор 31. При этом он может обмениваться теплом с камерой 62 сгорания. Говоря другими словами, тракт 75 протекания газифицирующего агента выполнен с возможностью обогрева теплом горения, возникающим в камере 62 сгорания.

Паротурбогенератор 73 вырабатывает электроэнергию под действием вращательной движущей силы, создаваемой паровой турбиной 72. Паротурбогенератор 73 выполнен таким образом, что ему передается вращение турбины 72.

В изобретении можно использовать паротурбогенератор 73 любой конструкции. Это значит, что конструкция паротурбогенератора не ограничивает объем правовой охраны настоящего изобретения.

Конденсатор 74 осаждает исходящий из паровой турбины 72 пар и отбирает у него часть тепла.

Конденсатор 74 расположен между паровой турбиной 72 и испарителем 71. Он выполнен таким образом, что в него из турбины 72 перетекает пар, а осажденная в нем вода поступает в испаритель 71. Кроме того, конденсатор 74 выполнен с возможностью пропускания через себя в сушильный тракт 21 сушильного воздуха, отбираемого из атмосферы.

Ниже со ссылкой на фиг.1 описан способ выработки электроэнергии, реализуемый посредством станции 1 комбинированного цикла с внутрицикловой газификацией угля, выполненной вышеуказанным образом.

Уголь, загруженный в блок подачи угля, поступает в шламовый стенд 12 вместе с содержащей катализатор водой, поставляемой блоком подачи воды и катализатора. В шламовом стенде 12 уголь измельчается до тонких частиц, приемлемых для приготовления угольного шлама. В предпочтительном случае диаметр частиц угля составляет 1 мм или менее. Приготовленный в шламовом стенде 12 шлам содержит примерно 90% воды по массе и имеет температуру около 100-200°С.

Угольный шлам перетекает из шламового стенда 12 в шламовый теплообменник 13, где он нагревается теплом, передаваемым теплообменником 44 на тепловых трубах, входящим в блок 41 очистки газа. Нагретый шлам передается из шламового теплообменника 13 в фильтрующий блок 14.

Фильтрующий блок 14 удаляет из шлама избыточную воду, содержащую катализатор, образуя тем самым дегидратированный осадок. Дегидратированный осадок, образующийся в фильтрующем блоке 14, содержит примерно 70% воды по массе. При этом отделенная избыточная вода, содержащая катализатор, поступает в зольный теплообменник 16.

Дегидратированный осадок поступает из фильтрующего блока 14 в сушильный блок 15, где он сушится сушильным воздухом, подающимся по сушильному тракту 21. Затем дегидратированный осадок поступает в газификатор 31. После сушки измельченный уголь содержит 20-30% воды по массе.

Между тем сушильный воздух забирают из атмосферы и нагревают примерно до 80°С теплом пара в конденсаторе 74, а затем дополнительно нагревают теплом отработанного газа в сушильном теплообменнике 18, после чего подают в сушильный блок 15. Сушильный воздух используют для удаления влаги из дегидратированного осадка в сушильном блоке 15, после чего его выпускают в атмосферу.

Избыточные вода и катализатор, выделяемые из дегидратированного осадка в сушильном блоке 15, поступают в зольный теплообменник 16 вместе с избыточными водой и катализатором, отделяемыми фильтрующим блоком 14.

Содержащая катализатор вода, поступившая в зольный теплообменник 16, нагревается теплом золы, удаляемой из газификатора 31. Нагретая вода, содержащая катализатор, перетекает в шламовый стенд 12. При этом к ней из блока подачи воды и катализатора подливают новую воду. содержащую катализатор, а также добавляют уголь из блока подачи угля. После этого указанная жидкость снова попадает в шламовый стенд 12.

В газификатор 31 подают измельченный уголь из сушильного блока 15, а также газифицирующий агент, а именно пар, отводимый из паровой турбины 72. Кроме того, газификатору 31 посредством внешнего теплообменника 32 передают тепло отработанного газа, с тем чтобы поддерживать его температуру на уровне, например, 600-700°С.

Внутри газификатора 31 поддерживают обычное давление. В результате реакции газификации угля в газификаторе 31 вырабатывается горючий газ. Этот газ поступает из газификатора 31 в блок 41 очистки газа. Поскольку уголь содержит катализатор, реакция газификации, направленная на выработку горючего газа, может протекать даже при температуре около 600-700°С.

При этом, если реакция газификации угля протекает в присутствии катализатора при температурах ниже примерно 1000°С, то потери эксергии (располагаемой энергии) можно снизить по сравнению со случаем, когда реакция протекает при более высокой температуре. Другими словами, становится возможным вырабатывать электроэнергию при более высоком КПД.

Пар, действующий в качестве газифицирующего агента, нагревают перед подачей в газификатор 31 во время его прохождения по тракту 75 протекания газифицирующего агента, идущему от паровой турбины 72 к газификатору 31. Говоря более конкретно, его нагревают за счет отбора тепла горения из камеры 62 сгорания. В частности, пар, имеющий при его отводе из паровой турбины 72 температуру, например, ниже 150°С, нагревают теплом горения до температуры, например, 700°С.

Предпочтительно нагревать пар до температуры, на несколько десятков градусов Цельсия превышающей температуру реакции в газификаторе 31.

Место отвода пара из паровой турбины 72 выбирают таким образом, что пар поступает в газификатор 31 с давлением, близким к давлению в газификаторе 31.

Между тем, когда уголь отдает горючий газ, образуется зола, которую подают в зольный теплообменник 16. Заметим, что согласно изобретению допускается проводить любую известную реакцию газификации угля. Это значит, что вид реакции газификации не ограничивает объем притязаний данного изобретения.

Вырабатываемый в газификаторе 31 газ перетекает в очистное устройство 42 блока 41 очистки газа, где из газа удаляют примеси, при этом тепловая труба 43 отбирает у газа часть его тепла.

Температура выработанного газа, выходящего из газификатора 31, не превышает 500°С и уменьшается до примерно 300°С и ниже за счет отбора у него части тепла в блоке 41 очистки газа.

Тепловая труба 43 блока 41 очистки газа отбирает у газа часть его тепла и передает это тепло в шламовый теплообменник 13 через теплообменник 44.

Очищенный газ перетекает в газовый компрессор 51, откуда при повышенном давлении поступает в камеру 62 сгорания (давление газа повышают, например, до 1,5 МПа).

В камеру 62 сгорания подают газ, давление которого было увеличено, а также воздух, сжатый компрессором 61, и сжигают газ. Сжатый воздух имеет температуру, например, ниже 300°С.

Часть тепла, образующегося при сгорании газа, расходуется на нагрев пара, протекающего по тракту 75 протекания газифицирующего агента, а все прочее тепло передается в турбину 63 вместе с отработанным газом камеры сгорания. Другими словами, отработанный газ камеры сгорания, температура которого повысилась, поступает в турбину 63. Температура отработанного газа камеры сгорания составляет примерно 1000°С или выше, предпочтительно в диапазоне 1200-1500°С.

Отработанный газ камеры сгорания приводит турбину 63 во вращение, которое передается компрессору 61 и газотурбинному генератору 64. Другими словами, турбина 63 получает отработанный газ камеры сгорания, чтобы вращать компрессор 61 и газотурбинный генератор 64.

При вращении газотурбинный генератор 64 вырабатывает электричество, а компрессор 61 сжимает воздух, поступающий из атмосферы, и направляет этот сжатый воздух в камеру 62 сгорания.

Отработанный газ, использованный для вращения турбины 63, протекает из турбины 63 в газотурбинный теплообменник 65, а затем, отдав часть тепла, течет в испаритель 71. На входе в испаритель 71 отработанный газ имеет температуру ниже, например 600°С.

Тепло, отбираемое газотурбинным теплообменником 65, подводится к газификатору 31 через внешний теплообменник 32.

Испаритель 71 вырабатывает пар, передавая часть тепла от поступающего в него отработанного газа воде, текущей из конденсатора 74. Этот пар, создаваемый в испарителе 71, поступает в паровую турбину 72 и приводит ее во вращение.

Вращательное движение паровой турбины 72 передается паротурбогенератору 73 и используется им для выработки электроэнергии.

Часть пара, подаваемого в паровую турбину 72, отводя