Свободнопоршневой двигатель

Иллюстрации

Показать всеИзобретение относится к двигателестроению. Свободнопоршневой двигатель, содержащий компрессорный цилиндр с поршнем, нагнетательный канал которого соединен с расширительным механизмом, выполненным в виде турбины, и рабочий цилиндр с поршнем, согласно изобретению содержит поцикловый автоматический регулятор задержки закрытия впускных клапанов, у которого информационный вход решающего блока соединен с датчиком индикаторного давления в рабочем цилиндре, а управляющий выход соединен с механизмом управляемой задержки момента закрытия впускных клапанов, обслуживающих периферийную полость компрессорного цилиндра. Изобретение обеспечивает глубокое регулирование мощности при сохранении КПД двигателя в диапазоне 40-75%. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплотехнике и может быть применено в малой авиации, в автомобилях, а также для создания экономичных автономных домашних электростанций.

Известен свободнопоршневой двигатель, содержащий свободнопоршневой генератор газа, выпускной канал рабочего цилиндра которого соединен с расширительным механизмом, например с турбиной (см. АЛЕКСЕЕВ Г.Н. Общая теплотехника. - М.: Высшая школа. Стр.513. Рис.7.60. б). Недостатком его является укороченный процесс расширения газа в поршневой части, что обусловлено отсутствием иных выходов энергии, кроме как через продукты сгорания. Следствием этого является повышенная температура газа, поступающего в турбину, что повышает требования к ее жаропрочности и ограничивает конструктивные возможности расширительного механизма, который также нуждается в усовершенствовании. Так, например, турбина на малых мощностях неэффективна, что ограничивает глубину регулирования мощности и делает данный двигатель неприменимым для диапазона малых и средних мощностей.

Более совершенной в этом отношении является двигательная установка, состоящая из свободнопоршневого дизель-компрессора (см. там же стр.461. Рис.7.21.), нагнетательный воздушный канал которого соединен с расширительным механизмом. Однако эта схема имеет другие недостатки - большая потеря тепла с выхлопными газами и массогабаритные затраты на глушитель шума выхлопа.

Наиболее близким по структурной схеме к предлагаемому является двигатель, у которого и выпускной канал рабочего цилиндра и нагнетательный канал компрессорного цилиндра соединены с расширительным механизмом посредством камеры смешения продуктов сгорания с воздухом компрессора. Компрессор оборудован неуправляемыми автоматическими клапанами впуска и нагнетания. Продувочные и выпускные окна рабочего цилиндра разнесены к разным поршням. Поршни соединены между собой механическим устройством синхронизации (см., например, АС №1270389 А1, М. кл. F02b 71/00.)

Этот двигатель обладает, в принципе, наиболее высоким из вышеприведенных двигателей термодинамическим КПД, превышающим 80%, при сравнительно невысокой температуре поступающей в турбину газовоздушной смеси, не превышающей 500 С.

Однако в известном двигателе не решена проблема глубокого регулирования мощности. Так, например, резкое изменение подачи топлива приведет к тому, что либо резко изменится степень сжатия горючей смеси (увеличится или уменьшится в зависимости от конкретных конструктивных особенностей - расположение нагнетательных окон, наличие и параметры буферного цилиндра), либо нарушится энергетический баланс, который, в свою очередь, либо восстановится с запаздыванием за счет изменения противодавления в компрессоре, либо не восстановится и возникнет нестационарный режим, ведущий либо к остановке двигателя, либо к разносу. Регулирование мощности старт-стопным способом ограничено нерешенностью проблемы надежного автоматического запуска. Регулирование мощности способом отключения части цилиндров при выполнении двигателя многоцилиндровым также ограничено, т.к. при небольших размерах камеры сгорания и при невозможности для свободнопоршневого двигателя применить вытеснительную камеру, факел распыла горючего попадает на стенки и возникает режим пленочного смесеобразования, который неприменим для свободнопоршневого двигателя из за малого времени прохождения свободным поршнем верхней «мертвой точки». К тому же пленочное смесеобразование зависит от температуры стенок, что осложняет надежный автоматический запуск. Переход же к внешнему смесеобразованию в известном двигателе приведет к неприемлемым потерям горючего в выпускной тракт, т.к. формируемая равномерно распределенными по окружности продувочными отверстиями осевая струя после отражения от второго поршня направляется прямо в выпускные окна, оставляя по периферии цилиндра застойные зоны, требующие избыточного объема продувки. Глубина регулирования мощности в известном двигателе ограничена также газовой турбиной, которая при дросселировании и работе с атмосферным противодавлением уменьшает срабатываемый теплоперепад, увеличивая потери тепла с отходящими газами. Регулирование же сопловым аппаратом, как и применение турбины в диапазоне малых и средних единичных мощностей, приводит к недопустимому уменьшению размеров проточной части, при котором начинают заметно проявляться потери в пограничных слоях и транзитные протечки через зазоры. Недостатком известного двигателя является также необходимость в механическом устройстве синхронизации хода поршней, которое ограничивает баллистические характеристики свободного поршня, ухудшает массогабаритные показатели двигателя, а также снижает надежность двигателя и ресурс.

Целью изобретения является создание двигателя, допускающего глубокое быстродействующее оперативное регулирование мощности при сохранении во всем диапазоне мощностей высокого КПД и высокой надежности запуска и автоматического повторения цикла. В частных вариантах выполнения достигается также уменьшение удельной массы конструкции двигателя на единицу мощности, а также обеспечивается расширение эффективной применимости двигателя на диапазон малых и средних мощностей.

Предлагается свободнопоршневой двигатель, у которого, как минимум, нагнетательный канал свободнопоршневого компрессора соединен с расширительным механизмом. В наиболее общем случае цель достигается тем, что двигатель содержит поцикловый автоматический регулятор задержки закрытия впускных клапанов, у которого информационный вход соединен с датчиком индикаторного давления в рабочем цилиндре, а управляющий выход соединен с механизмом задержки момента закрытия впускного клапана, обслуживающего периферийную полость компрессорного цилиндра. При этом решающий блок регулятора запрограммирован так, что время задержки закрытия указанного клапана компрессора ставится в такую обратную зависимость от уровня тепловыделения в данном цикле, определяемого по параметрам пика давления в рабочем цилиндре, при которой работа компрессора по нагнетанию воздуха приводится в соответствие с индикаторной полезной работой рабочего поршня за счет изменения начального объема сжимаемого компрессором воздуха при неизменном объеме воздуха, оставшегося в буферном пространстве под поршнем компрессора в конце рабочего хода. Таким образом обеспечивается постоянство определяемой этим объемом степени сжатия горючей смеси в следующем цикле при любом многократном снижении подачи горючего, т.е. обеспечивается возможность глубокого быстрого оперативного регулирования мощности при сохранении постоянного идеального термодинамического КПД двигателя.

Для того чтобы обеспечить оптимальную степень сжатия также и в первом после пуска рабочем цикле и обеспечить т.о. надежный автоматический запуск, а также обеспечить остановку двигателя в случае полного прекращения подачи горючего с сохранением возможности последующего автоматического пуска, предлагаемый двигатель дополнительно содержит механизм управляемого стопорения поршня в конце рабочего хода, чем фиксируется достигнутый в предыдущем цикле оптимальный буферный объем воздуха, определяющий степень сжатия. Этим также обеспечивается возможность дополнительного увеличения глубины регулирования мощности до двух и более порядков.

В частном варианте конструктивного выполнения указанный механизм стопорения поршня выполнен в виде закрепленной на поршне компрессора зубчатой рейки и закрепленных на крышке компрессорного цилиндра зубчатых клещей, снабженных механизмом управляемого синхронного сведения и разведения. При этом профиль зубьев рейки и клещей в нагруженной контактной зоне выполнен криволинейным. Этим обеспечивается ускоренное саморасцепление клещей при небольшом сдвиге зубьев, сопровождающемся уменьшением площади контакта. Саморасцепление происходит за счет изменения угла ориентации контактной площадки и соответствующей силы вследствие вышеуказанной криволинейности профиля. При этом появляется плечо и соответствующий момент этой силы, действующий на рычаги клещей. Таким устройством предотвращается появление недопустимых контактных напряжений в переходном спусковом процессе. Кроме этого зубья клещей выполнены в виде зубчатых губок, закрепленных на рычагах клещей с возможностью ограниченного перемещения в направлении оси цилиндра. Этим обеспечивается возможность самоустановки зубьев клещей по зубьям рейки в момент достижения поршнем нулевой скорости, который в общем случае не совпадает с моментом совмещения зубьев.

Поскольку для глубокого регулирования мощности вторая, не являющаяся периферийной, полость компрессорного цилиндра остается нерабочей, ее целесообразно вакуумировать. Это обеспечит реализацию значительной доли буферизации поршня, разгрузив частично от выполнения этой функции рабочий объем компрессора, а также уменьшит вентиляционные потери. Для этого указанную полость компрессорного цилиндра нужно соединить с вакуумным насосом или оборудовать автоматическим выпускным клапаном, сообщающим указанную полость с атмосферой. В последнем случае вакуумирование будет обеспечиваться поршнем самого компрессора.

В частном варианте выполнения двигатель содержит два поршневых комплекта, чем обеспечивается его уравновешивание. При этом функцию механизма синхронизации хода поршней можно возложить на указанный поцикловый регулятор задержки закрытия впускных клапанов. Для этого на информационный вход регулятора дополнительно подключен датчик параметров осевого виброперемещения блока цилиндров двигателя, а управляющий выход выполняют разделенным на два независимых канала, соединенных с указанными механизмами задержки момента закрытия впускных клапанов двух соответствующих оппозитных компрессорных цилиндров, с возможностью дифференциального перераспределения между ними управляющего воздействия, т.е. времени задержки, вырабатываемого указанным регулятором. При таком перераспределении возникает дисбаланс сил реакции двух компрессоров и дополнительная осевая вибрация блока цилиндров, которая, как будет показано в детальном описании, при соответствующей фазировке, производимой по сигналу датчика параметров осевого виброперемещения, могут привести к устранению рассинхронизированности хода поршней. Таким образом этим усовершенствованием попутно, т.е. почти без дополнительных конструктивных затрат удается устранить необходимость в сложном, громоздком и ненадежном механическом устройстве синхронизации поршней. Это позволяет повысить надежность и ресурс двигателя, а также повысить быстроходность с соответствующим уменьшением удельной массы конструкции двигателя, доведя ее до 75 г/кВт.

В частном варианте выполнения двигателя выпускные окна рабочего цилиндра вплотную приближены к равномерно распределенным по окружности продувочным окнам, а в случае выполнения двигателя с двумя поршневыми комплектами, имеется вторая аналогичная система окон, симметричная первой. Таким выполнением окон реализуется режим аксиально-симметричной возвратно-петлевой продувки, при которой устраняется необходимость избыточности продувки и потери горючего в выпускные окна, и обеспечивается возможность перехода к внешнему смесеобразованию. В результате обеспечивается возможность многократного снижения единичной цилиндровой мощности двигателя. Таким образом, появляется возможность дополнительного расширения диапазона высокоэкономичного регулирования мощности за счет отключения части цилиндров при выполнении двигателя многоцилиндровым. Обеспечивается также возможность снижения единичной мощности двигателя при сохранении высокой экономичности.

С целью расширения глубины регулирования мощности при сохранении высокого КПД турбина, входящая в состав двигателя в качестве расширительного механизма, дополнена импульсным прерывателем потока, а передняя и задняя кромки профилей лопаток рабочих колес турбины ориентированы параллельно оси турбины. При этом турбина используется в режиме кратковременного включения ее на полную мощность, чередующемся с холостым вращением турбины в режиме полного перекрывания потока газа через нее. Указанным выполнением лопаток рабочих колес турбины обеспечивается снижение до приемлемого уровня потерь при холостом вращении турбины, т.к. при этом края межлопаточных ячеек рабочего колеса расположены в эквипотенциальных поверхностях центробежного поля гидростатических давлений, и исключается вихреобразование, которое в обычной турбине обусловлено вытеканием газа из межлопаточных ячеек ротора под действием градиентов указанного поля давлений и попадание его в неподвижные межлопаточные ячейки статора с получением режима известной гидродинамической тормозной муфты. Таким образом, при любой скважности импульсов включенного состояния, т.е. при любой кратности снижения средней мощности турбины по сравнению с ее номинальной мощностью, мы получим высокий внутренний КПД турбины, а следовательно, и всего двигателя, который турбина имеет на номинальной мощности. Кроме того, при этом обеспечивается также возможность снижения единичной мощности свободнопоршневого двигателя с турбиной при сохранении высокого КПД за счет применения турбины многократно более мощной, а следовательно, и высокоэкономичной.

В частном варианте конструктивного выполнения импульсный прерыватель потока выполнен в виде катушки магнитоэлектрической динамической системы, подвижно установленной в кольцевом магнитном зазоре с возможностью выдвижения ее в поток газа с перекрыванием кольцевого сечения радиального потока, питающего турбину. Такое выполнение прерывателя хорошо сочетается с конструкцией радиальной турбины и обеспечивает требуемое для получения высокого КПД двигателя высокое быстродействие прерывателя.

Изобретение поясняется нижеследующим детальным описанием примеров выполнения и двумя фигурами.

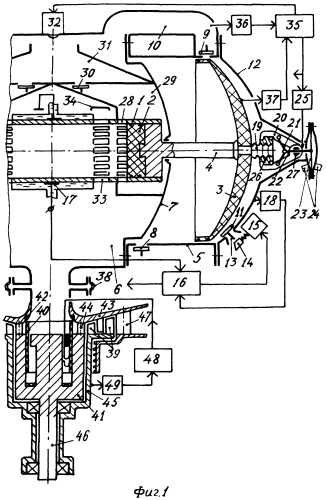

На фиг.1 изображен в разрезе предлагаемый двигатель в наиболее развернутом варианте его выполнения: с двумя поршневыми комплектами, с механизмом стопорения поршней, с внешним смесеобразованием и с турбиной, оборудованной импульсным прерывателем потока. При этом показана только одна из зеркально симметричных половин свободнопоршневой части двигателя.

На фиг.2 проиллюстрированы особенности криволинейного профиля зубьев механизма стопорения поршня.

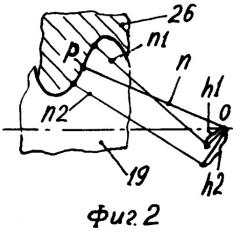

В данном варианте выполнения предлагаемый двигатель содержит рабочий цилиндр 1 с двумя зеркально симметрично расположенными поршневыми комплектами. Каждый поршневой комплект состоит из рабочего поршня 2, компрессорного поршня 3 и соединяющего их штока 4. Для повышения жесткости один шток может быть заменен несколькими штоками, распределенными по сечению поршня 2. Два симметрично расположенных компрессорных цилиндра 5 соединены между собой посредством камеры 6, являющейся основанием блока цилиндров двигателя и выполняющей также функцию камеры смешения продуктов сгорания с воздухом компрессора. Рабочий цилиндр 1 закреплен в камере 6 соосно с цилиндрами 5. Две крышки 7 отделяют полость камеры 6 от вакуумной нерабочей полости компрессорного цилиндра, которая сообщается с атмосферой посредством автоматического выпускного клапана 8, служащего для поддержания в данной полости вакуума в процессе работы двигателя. Для уменьшения вредного пространства форма крышки 7 повторяет форму поршня 3. Другая полость компрессорного цилиндра, периферийная, является рабочей полостью компрессора и сообщается с камерой смешения 6 посредством автоматического нагнетательного клапана 9 и патрубка 10. Впускной клапан 11 компрессора выполнен также автоматическим и расположен на крышке 12 рабочей полости компрессора. Посредством стержня 13, пропущенного через рабочее сечение клапана, клапан 11 взаимодействует с кулачком 14, который препятствует закрытию клапана 11. Нужное суммарное сечение как нагнетательных 9, так и впускных 11 клапанов компрессора обеспечивается за счет нужного числа их, распределенных по окружности. При этом кулачки 14, в отличие от фиг.1, ориентируют вдоль окружности крышки 12 и выполняют в виде кулачкового кольца, управляемого от общего электромагнита 15. Причем электромагниты 15 двух компрессорных цилиндров двигателя подключены к разным выходам поциклового автоматического регулятора 16 задержки закрытия впускных клапанов. К информационным входам регулятора 16 подключен датчик 17 индикаторного давления в рабочем цилиндре 1, например тензорезисторного типа, а также датчик 18 осевого виброускорения, например сейсмический, всего блока цилиндров. В центре компрессорного поршня 3 закреплена зубчатая рейка 19, например круглая, а на крышке 12 компрессора установлены зубчатые клещи 20. Они снабжены механизмом управляемого синхронного сведения и разведения двух своих рычагов. Этот механизм состоит из двухзвенника 21, штока 22, установленного в направляющих осевого перемещения, и пневматической диафрагмы 23 с двумя пневмокамерами, которые посредством электроуправляемых пневмопереключателей 24 могут соединяться либо с источником избыточного давления, например с камерой 6, либо с атмосферой. Шток 22 диафрагмы 23 снабжен зубчатым стопорным механизмом, управляемым от электромагнита 25. Таким образом выполнена двухкаскадная система усиления, снижающая массу электромагнита. Зубчатые губки 26 клещей 20 закреплены на рычагах клещей с возможностью ограниченного перемещения вдоль направления оси цилиндра на величину не менее шага зубьев и снабжены пружинкой, удерживающей их в среднем положении. Профиль зубьев рейки и клещей взаимно комплементарный, периодический и имеет вид гладкой кривой без углов и спрямлений. Он похож на синусоиду. Однако в нагруженной части периода профиль должен удовлетворять следующему условию: это должна быть кривая линия, имеющая примерно на половине высоты зуба точку перегиба «р», нормаль «n» к которой с точностью до величины угла трения проходит через ось 27 подвеса рычагов клещей (на фиг.2 это точка «О»), а на остальных участках, направленных в сторону рейки 19 и в сторону губок 26 клещей, нормали «n1» и «n2» к указанной кривой должны отклоняться от точки «О» с образованием плечей «h1» и «h2», которые с контактной силой, действующей в соответствующей точке на кривой профиля, создают на рычагах клещей 20 момент, направленный в сторону разжатия клещей.

Рабочий цилиндр 1 снабжен равномерно распределенными по окружности продувочными окнами 28, сообщающимися с подпоршневой продувочной камерой 29. Камера 29 посредством автоматических клапанов 30 сообщается с камерой 31 внешнего смесеприготовления, в которой расположен источник 32 дисперсного горючего. В любом случае это источник непрерывного действия с управляемой производительностью. В случае применения жидкого горючего он представляет собой форсунку с источником непрерывного давления и регулятором расхода. Если применяется твердое расплавляемое топливо, то это может быть форсунка с подогревом. В случае применения твердого пылеобразного горючего источник 32 представляет собой пылепитатель, например роторный, снабженный устройством шлюзования пыли из бункера в камеру с избыточным давлением. Или же это может быть мельница с управляемой производительностью. Камера 31 смесеприготовления сообщается с камерой 6 смешения продуктов сгорания и воздуха в той ее части, где присоединен подводящий воздушный патрубок 10 от компрессора, т.е. в зоне, недоступной для продуктов сгорания. Выпускные окна 33 рабочего цилиндра 1 расположены максимально близко к продувочным окнам 28 и образуют второй кольцевой ярус окон. При этом, для защиты стенок камеры 6 от действия горячих выхлопных струй, имеется газоотражающий экран 34. Кроме этого в камере 6 могут быть и другие экраны, служащие для организации потоков в камере 6 в процессе смешения.

Двигатель снабжен также регулятором 35 давления в камере 6. Выходы регулятора 35 подключены к органу управления производительностью источника 32 дисперсного горючего, а также к электромагниту 25 устройства стопорения поршня. На вход регулятора 35 кроме датчика давления 36 подключен датчик 37, служащий для регистрирования момента времени прихода поршня в конечную точку рабочего хода. По принципу действия датчик 37 может являться датчиком минимального расстояния от поршня до крышки 12 или датчиком нулевой скорости поршня. По конструктивному выполнению он может быть электромагнитным, оптическим и др.. Блок цилиндров двигателя установлен на мягких амортизаторах, собственная частота которых должна быть ниже частоты циклов двигателя.

В качестве расширительного механизма на фиг.1 изображена турбина. Она присоединена к камере 6 смешения посредством эластичной термостойкой виброкомпенсирующей муфты 38 и снабжена импульсным прерывателем потока. Особенностью турбины в рассматриваемом применении является то, что передняя и задняя кромки профилей лопаток 39 рабочего колеса турбины расположены параллельно оси турбины. Такую ориентацию лопаток легче всего обеспечить в турбине радиального типа. Причем в маломощной турбине, для обеспечения наиболее компактного входного сечения и, следовательно, максимальной высоты лопаток входной ступени, предпочтительна радиальная турбина центробежного типа. Для получения высокого внутреннего КПД турбины, что в предлагаемом двигателе становится особенно актуальным в связи с очень высоким термодинамическим КПД двигателя, число ее ступеней должно быть достаточно большим. Однако у радиальной турбины число ступеней ограничено необходимостью размещения всех ступеней недалеко от оптимального радиуса, соответствующего оптимальной окружной скорости. Чтобы удовлетворить этому противоречивому требованию и обойтись всего двумя ступенями, следует обе ступени выполнить реактивными, что вследствие инвертирования скорости потока на реактивных ступенях, будет эквивалентно четырем активным ступеням.

Импульсный прерыватель потока в рассматриваемом конструктивном варианте содержит заслонку, представляющую собой катушку 40, расположенную в магнитном зазоре постоянного магнита 41 с возможностью осевого перемещения. Катушка 40 расположена соосно с турбиной и при своем осевом выдвижении она упирается в герметизирующую и амортизирующую кольцевую прокладку 42 и полностью перекрывает кольцевое сечение проточной части в самом начале радиального участка. Магнит 41 устроен аналогично магниту магнитоэлектрической динамической головки громкоговорителя. Он закреплен на статоре 43 турбины посредством неподвижных лопаток 44 входного соплово-направляющего аппарата турбины. Ротор 45 турбины охватывает магнит 41 с небольшим зазором и установлен в подшипниках на неподвижной оси 46, прикрепленной к магниту 41. На выходе турбины имеется неподвижная диффузорная ступень 47, уплотненная с ротором 45 посредством лабиринтового устройства. Турбина снабжена регулятором 48 частоты вращения, соединенным по входу с датчиком 49 частоты вращения, а по выходу с гибкими выводами катушки 40 импульсного прерывателя потока.

Работает предлагаемый двигатель в описанном выше конструктивном варианте выполнения следующим образом.

В исходном состоянии поршневые комплекты зафиксированы зубчатыми клещами 20. При помощи не изображенного на фиг.1 вспомогательного пускового насоса, с соответствующими коммуникациями, в камеру 6 смешения и в буферное пространство под крышками 12 компрессора нагнетают воздух до номинального давления, составляющего порядка 6 бар. При этом пневмо-переключателями 24 периферийную полость камеры обоих диафрагм 23 сообщают с камерой 6, а другую полость - с атмосферой. Кроме того, с помощью этого же или другого насоса в нерабочей полости каждого компрессорного цилиндра 5 создают вакуум, а также продувают рабочий цилиндр 1 небольшим количеством горючей смеси, распыляя ее сначала в камере 31 источником 32, а затем перекачивая ее указанным (или специальным) пусковым насосом в подпоршневую продувочную камеру 29, откуда горючая смесь через окна 28 попадает в рабочий цилиндр и далее в камеру 6, если предпусковая продувка избыточная.

Затем включают в работу регуляторы 48, 16 и 35. При этом регулятор 48, определяя по датчику 49, что турбина не вращается, подает кратковременные импульсы тока чередующейся полярности в катушку 40, чем обеспечивается чередование кратковременного открытого состояния проточной части турбины с полностью закрытым ее состоянием. Таким образом, начинается раскрутка турбины. При этом давление в камере 6 начинает падать, и регулятор 35, обнаруживая это по сигналу с датчика 36, подает импульс тока одновременно в оба электромагнита 25, в результате чего каждый из штоков 22 расстопоривается. В результате, под действием постоянно действующего на диафрагму 23 давления воздуха, заранее подготовленного направления, шток 22 начинает давить на двухзвенник 21 и синхронно раздвигает рычаги зубчатых клещей 20. При этом, в самом начале процесса раздвижения зубчатых губок 26, площадной контакт зубьев сменяется сосредоточечным и точка контакта начинает скользить из точки перегиба «р» (см. фиг.2) вдоль кривой профиля зубьев рейки и клещей в направлении к вершинам зубьев. При этом вследствие криволинейности профиля направление текущей общей нормали контактирующих зубьев изменяется так, что появляется плечо «hj» (j=1; 2) такого направления, при котором момент силы контактного взаимодействия зубьев способствует преодолению трения и расцеплению зубчатых клещей 20. Этим устраняется возможность неограниченного возрастания контактных напряжений в процессе расцепления, которое имело бы место вследствие постепенного уменьшения до нуля контактной площади при расцеплении зубьев с прямолинейным профилем. Кроме того, повышается быстродействие механизма расстопоривания, что необходимо для уменьшения разброса времени расстопоривания двух поршневых комплектов.

Расстопоренные поршни, ускоряясь под действием давления воздуха в буферных пространствах под крышками 12, а также под действием вакуума в нерабочих полостях компрессорных цилиндров 5, сжимают горючую смесь в рабочем цилиндре 1, где она воспламеняется от сжатия. При этом датчик 17 регистрирует процесс изменения давления в камере сгорания в окрестности его пикового значения, в частности, по изменению сопротивления тензорезисторной пленки из-за упругого растяжения цилиндра. Получив эту информацию, регулятор 16 распознает соответствующий параметрам изменения пикового давления и типу топлива уровень тепловыделения в камере сгорания, который обуславливается процентом обогащения горючей смеси в данном цикле. С уровнем тепловыделения однозначно связана индикаторная полезная работа поршневого цикла. По этой величине регулятор 16 выбирает из заранее введенной в него при программировании таблицы соответствующую величину времени, на которое следует задержать момент закрытия впускных клапанов компрессора. Эта таблица составляется при программировании регулятора 16 из расчета энергетического баланса двигателя. При этом учитываются закономерности, состоящие в том, что, чем больше полезная индикаторная работа цикла, тем большую работу должен совершить компрессор по сжатию и нагнетанию воздуха в камеру 6 и тем больший должен быть начальный воздушный заряд компрессорного цилиндра в момент закрытия впускных клапанов. Т.е. раньше должно быть произведено закрытие впускных клапанов 11. До достижения этого расчетного времени закрытия клапанов излишний воздух выталкивается из рабочей полости компрессорного цилиндра поршнем 3 через клапаны 11, которые заблокированы в открытом состоянии кулачком 14. При наступлении расчетного времени закрытия регулятор 16 подает импульс тока в электромагниты 15 обоих компрессоров, которые выдергивают кулачки 14, и клапаны 11 автоматически закрываются под действием небольшого избыточного давления в компрессорном цилиндре, обусловленного процессом выталкивания воздуха из него.

Затем начинается сжатие воздуха в компрессорном цилиндре и поршневой комплект расходует приобретенную им в процессе расширения продуктов сгорания кинетическую энергию на совершение работы сжатия и нагнетания воздуха в камеру 6, а также на преодоление сил атмосферы при движении поршня против вакуума в нерабочей камере. При этом если вышеуказанные расчеты произведены правильно, то поршень приобретет нулевую скорость в момент прихода его в точку, совпадающую с исходной точкой в момент расстопоривания. Таким образом в следующем цикле будет реализована та же степень сжатия горючей смеси. Однако уровень тепловыделения может быть совершенно другим, т.к. подача горючей смеси может резко измениться. Поэтому регулятор в следующем цикле вырабатывает новую величину времени задержки закрытия клапанов, чем и оправдывается название «поцикловый регулятор».

Наряду с описанными событиями, в процессе рабочего хода поршней происходит также выхлоп продуктов сгорания через выпускные окна 33 в камеру 6 смешения, а также последующая продувка цилиндра 1 свежей горючей смесью. Отличие этой продувки от кривошипно-камерной продувки обычных двухтактных двигателей состоит лишь в организации внутрицилиндровой продувочной струи. При этом отдельные струи горючей смеси, формируемые равномерно распределенными по окружности продувочными окнами 28 сталкиваются в центре поршня 2 и формируют общую струю осевого направления, занимающую лишь центральную часть сечения цилиндра 1. Две такие струи, формируемые одновременно двумя зеркально симметричными половинами двигателя, сталкиваются между собой в центре цилиндра 1 и растекаются друг по другу, как по расположенной в плоскости симметрии стенке, и направляются радиально к периферии цилиндра, заполняя постепенно периферийную зону цилиндра и вытесняя находящиеся там продукты сгорания в выпускные окна 33. При этом процесс вытеснения продуктов сгорания отличается регулярностью, отсутствием застойных зон и чрезмерного вихреобразования, поэтому отсутствует необходимость в избыточности продувки. Объем продувки, производимой продувочной камерой 29, на величину объема штока 4 меньше рабочего объема цилиндра 1. Все это обуславливает малые потери горючего в выпускные окна 33 и создает необходимые предпосылки для сохранения высокого КПД двигателя при применении внешнего смесеобразования и при многократном уменьшении размеров камеры сгорания.

Однако эти предпосылки не являются достаточными. Для перехода к внешнему смесеобразованию необходимо также, чтобы в используемом горючем отсутствовали легко испаряющиеся фракции, которые могут привести к тому, что в гетерогенной горючей смеси за время ее приготовления и сжатия накопится неприемлемо высокая концентрация горючего в гомогенной фракции прежде, чем температура сжатия достигнет уровня самовоспламенения. Неприемлемость концентрации определяется появлением неустойчивости горючей смеси к воспламенению по детонационному механизму. Если же горючее начинает заметно испаряться лишь после сжатия до температуры самовоспламенения, то гомогенная фракция к моменту возможного самовоспламенения будет слишком бедной и усиления, а следовательно, и генерации детонационной волны не произойдет.

Подходящими видами горючего являются парафины тяжелее додекана, а также углеводы, в частности гидролизный сахар, получаемый из древесины и другой биомассы, например, с использованием биотехнологии, генной технологии и др. Заманчиво было бы использовать в качестве горючего непосредственно молотую древесину - древесную муку. При этом для обеспечения достаточно быстрой термо-деструкции длинных целлюлозных молекул, которые закручены в спиральные жгуты и армированы лигнином, потребуется, как минимум, обеспечить тонкость помола 5-8 мкм. Неделовая древесина произрастает в количествах, превышающих объем нефтедобычи, и не используется. Она является возобновляемым энергоресурсом. Единственный недостаток углеводов состоит в наличии кислородного балласта. Но это компенсируется двухкратным увеличением КПД свободнопоршневого двигателя по сравнению с обычно применяемыми кривошипными и газотурбинными. Для нужд малой дальней авиации однако придется ограничиться углеводородным топливом. При этом для двигателя с цилиндровой мощностью 100 кВт оптимальный диаметр частиц дисперсного горючего оценивается величиной около 30 мкм, что обеспечивается форсунками низкого давления.

Если регулятору 35 удается удерживать давление воздействием на производительность источника 32 дисперсного топлива, то после прихода поршня в конечную точку рабочего хода цикл автоматически повторяется. Однако клещи заблаговременно переводят в состояние ожидания сигнала к стопорению поршня, для чего направление давления воздуха на диафрагмы 23 с помощью переключателей 24 меняют на обратное.

Тем временем регулятор 48 турбины, закончив раскрутку, переходит в режим стабилизации частоты вращения. При этом он воздействует на средний крутящий момент турбины, изменяя скважность импульсов включенного состояния турбины, т.е. отношение периода следования импульсов к длительности импульса. Т.е. применяется известный в электротехнике т.н.з. ключевой способ регулирования, при котором режим полной мощности турбины чередуется с режимом холостого вращения. Однако в применении к турбине при этом возникает неочевидная проблема существенного уменьшения трения холостого вращения турбины, решаемая указанным выше особым устройством рабочих лопаток. При этом в проточной части отключенной (по потоку газа) турбины формируется ступенчатое центробежное потенциальное поле гидростатических давлений. Причем в ячейках между лопатками рабочего колеса имеются градиенты давления. Но за счет ориентации кромок лопаток параллельно оси турбины, т.е. в направлении эквипотенциальных поверхностей поля давлений, указанные градиенты давлений всюду уравновешиваются стенками проточной части. Т.е. газ в ячейке находится в условиях, аналогичных жидкости, налитой до краев в стакан. При этом горизонтальным расположением краев стакана обеспечивается невытекание жидкости из него. Т.е. отсутствуют причины для вихреобразования. Источниками трения в проточной части такой турбины остаются лишь вязкостное трение между вращающимися газовыми кольцами, которое усиливается турбулизацией в пограничных слоях. Но это трение сравнительно невелико.

Длительность импульса открытого состояния турбины ограничивается объемом ресивера газовоздушной смеси. В рассматриваемом варианте это объем камеры 6 смешения. Однако сокращение длительности импульса открытого состояния также ограничено временем срабатывания заслонки прерывателя потока, которое должно быть значительно меньше времени открытого состояния. Так для двигателя мощностью 100 кВт объем камеры 6 составляет около 8 литров. При этом с учетом допустимого падения давления в камере 6 за время импульса предельная длительность импульса открытого состояния составит около 15 мсек. Однако быстродействие прерывателя потока составляет порядка 1 мсек. При этом снижение КПД турбины за счет влияния промежуточных положений заслонки прерывателя, а также переходных газодинамических процессов не превышает 1%. Для двигателя меньшей единичной мощности объем камеры 6 окажется недостаточным, чтобы питать турбину в течение 15 мсек, и потребуется установка дополнительного ресивера.

При движении двух свободных поршней имеется некоторая начальная рассинхронизированность их хода, обусловленная допустимой небольшой неодновременностью расстопоривания поршней при пуске. При дальнейшей работе двигателя указанная рассинхронизированность может постепенно накапливаться вследствие случайных причин, в частности из-за ускорений двигателя, находящегося в составе транспортного средства. Если рассмотреть движение центра масс двух поршневых комплектов в инерциальной системе отсчета с нулевой начальной скоростью блока цилиндров, то станет понятным, что имеется два параметра рассинхронизированности хода поршней: это смещение центра масс поршней относительно цилиндра, а также наличие некот