Запорный клапан

Иллюстрации

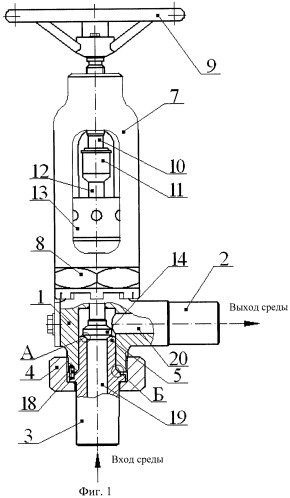

Показать всеИзобретение относится к трубопроводной арматуре и предназначено для использовано в трубопроводах высокого давления. Запорный клапан содержит корпус 1 с выходным патрубком 2, входной патрубок 3, присоединенный к корпусу 1, шпиндель 10 с приводом 9, шток 12 с запорным органом 14 и седло 5. Уплотнительная поверхность 6 седла 5 выполнена конической с превышением ее угла конуса над углом конуса конической уплотнительной поверхности 15 запорного органа 14. Уплотнительная поверхность 17 корпуса 1 и уплотнительная поверхность 16 входного патрубка 3 выполнены коническими с превышением угла конуса уплотнительной поверхности 17 корпуса 1 над углом конуса уплотнительной поверхности 16 входного патрубка 3. Указанное превышение угла конуса уплотнительных поверхностей 6 и 17 седла 5 и корпуса 1 над углом конуса уплотнительных поверхностей 15 и 16 запорного органа 14 и входного патрубка 3 составляет 2…3°±1°. Изобретение направлено на обеспечение более высокой герметичности соединения и на повышение надежности работы клапана, а также на увеличение его эксплуатационного ресурса. 4 ил.

Реферат

Изобретение относится к трубопроводной арматуре и может быть использовано на технологических линиях трубопроводов, предназначенных для транспортировки жидких и газообразных химических и нефтехимических продуктов.

Известен запорный клапан (патент РФ №2285850, МПК F16K 1/02; F16K 25/00, описание опубликовано 20.10.2006 г.), содержащий корпус с входным и выходным патрубками, шпиндель с приводом, шток, запорный орган, седло, изготовленное за одно с корпусом. Сопрягаемые уплотнительные поверхности запорного органа и седла выполнены коническими с одинаковым углом конуса. На уплотнительные поверхности нанесены два слоя материала - внутренний слой твердого материала и наружный уплотнительный слой - мягкого. При изготовлении клапана конические уплотнительные поверхности притирают. Недостатки известного запорного клапана: 1) сложность изготовления седла из-за трудного доступа к его уплотнительной поверхности, сложная технология нанесения двухслойного покрытия корпуса, запорного органа и седла; 2) ограниченное применение клапана в условиях высоких давлений и высоких температур рабочих сред из-за возможного снижения герметичности вследствие наличия более мягкого оксидного слоя, используемого в качестве уплотнительного; 3) при износе и повреждениях уплотнительного слоя седла требуется замена всего корпуса, так как седло выполнено за одно с корпусом. Кроме того, известный клапан требует значительных усилий герметизации, так как конические уплотнительные поверхности запорного органа и седла имеют одинаковый угол конуса и значительную площадь контакта. Возможно также заклинивание запорного органа.

Известен запорный клапан (см. Каталог-справочник. Промышленная трубопроводная арматура. Часть первая. Краны, указатели уровня, запорные и регулирующие вентили. Ленинград. Изд. ЦКБА, 1960, стр. 210-211), выбранный в качестве ближайшего аналога и содержащий корпус с выходным патрубком, входной патрубок, присоединенный к корпусу, шпиндель с приводом, шток, запорный орган и седло, расположенное на внутренней концевой части входного патрубка. Входной патрубок имеет осевое расположение, выполнен съемным и присоединен к корпусу с помощью разъемного соединения, имеющего прокладку из алюминия или полимерного материала, расположенную между уплотнительными поверхностями корпуса и входного патрубка. Уплотнительная поверхность запорного органа выполнена конической с углом конуса, составляющим 88°, и сопряжена с уплотнительной поверхностью седла, имеющей форму условно острой кольцевой кромки. Между конической поверхностью запорного органа и плоской стороной седла образован угол, составляющий 46°. В связи с этим герметизация клапана в закрытом положении осуществляется за счет пластической деформации (смятия) условно острой уплотнительной кромки седла и конической уплотнительной поверхности запорного органа под действием контактного давления. Недостатки известного запорного клапана: 1) снижение герметичности и надежности работы и срока эксплуатации клапана вследствие относительно быстрого износа уплотнительных поверхностей запорного органа и уплотнительной кромки седла, находящихся под воздействием пластических деформаций. По мере износа уплотнительных поверхностей требуется увеличивать усилие герметизации, что требует приложения крутящего момента на приводе, величина которого может составлять свыше 100 Н·м (10 кгс·м); 2) снижение герметичности клапана при высоких значениях давления и температуры рабочих сред, так как из-за наличия прокладки между корпусом и входным патрубком снижается герметичность и надежность работы клапана и сокращается его эксплуатационный ресурс.

Задачей изобретения является повышение герметичности, надежности работы и эксплуатационного ресурса клапана, а также снижение усилия его герметизации.

Поставленная задача решается тем, что в запорном клапане, содержащем корпус с выходным патрубком, входной патрубок, присоединенный к корпусу, шпиндель с приводом, шток, запорный орган и седло, имеющие сопрягаемые уплотнительные поверхности, согласно изобретению уплотнительная поверхность седла выполнена конической с превышением ее угла конуса над углом конуса конической уплотнительной поверхности запорного органа, уплотнительные поверхности корпуса и входного патрубка выполнены коническими с превышением угла конуса уплотнительной поверхности корпуса над углом конуса уплотнительной поверхности входного патрубка, при этом указанное превышение угла конуса уплотнительных поверхностей седла и корпуса над углом конуса уплотнительных поверхностей запорного органа и входного патрубка составляет 2…3°±1°.

Технический результат выражается в том, что герметизация сопрягаемых конических уплотнительных поверхностей клапана достигается за счет того, что они контактируют под небольшим углом, образованным между ними и составляющим 1…1,5°±0,5°, поэтому их смятия не происходит, а происходит их взаимная упругая деформация, позволяющая значительно уменьшить необходимое усилие герметизации.

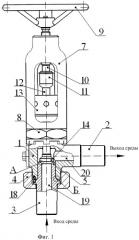

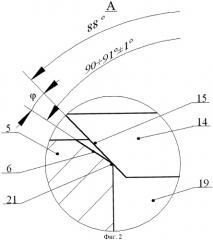

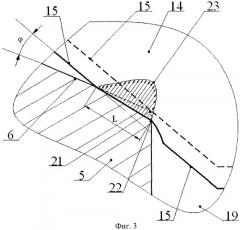

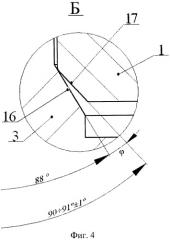

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид запорного клапана в собранном виде с частичным продольным разрезом корпуса в местах размещения выходного патрубка, запорного органа, входного патрубка с седлом и местом соединения входного патрубка с корпусом; на фиг.2 - взаимное расположение конических уплотнительных поверхностей запорного органа и седла в свободном состоянии в начальный момент их контактирования, вид А (фиг.1); на фиг.3 - взаимное расположение конических уплотнительных поверхностей запорного органа и седла в увеличенном масштабе с эпюрой напряжений по линии их полного контакта в закрытом положении клапана (показано условно); на фиг.4 - взаимное расположение конических уплотнительных поверхностей корпуса и входного патрубка в собранном положении, вид Б (фиг.1).

Предлагаемый запорный клапан содержит полый корпус 1 с выходным патрубком 2 и входным патрубком 3, расположенным на общей центральной оси клапана и присоединенным к нижней части корпуса 1 с помощью накидной гайки 4. Верхняя концевая часть входного патрубка 3, находящаяся в полости (на чертежах не обозначена) корпуса 1, выполнена в виде седла 5 с конической уплотнительной поверхностью 6 (фиг.2 и 3). На верхнюю часть корпуса 1, имеющую винтовую резьбу, с помощью винтовой резьбы навинчен фонарь 7, нижняя часть которого выполнена в виде шестигранника 8 для рожкового ключа. На центральной оси фонаря 7 расположен маховик 9 и связанный с ним шпиндель 10, с которым через муфту 11 соединен шток 12, уплотненный сальниковым узлом 13. Шток 12 снабжен запорным органом 14, выполненным на его нижнем конце и имеющим возможность уплотнительного контакта с седлом 5 (фиг.1 и 3). Шпиндель 10 снабжен ходовой резьбой, взаимодействующей с ходовой резьбой (на чертежах не показано и не обозначено), выполненной в центральном отверстии фонаря 7 (на чертежах не показано и не обозначено), благодаря чему шпиндель 10 и шток 12 получают возможность осевого перемещения при вращении маховика 9. Стальной запорный орган 14 имеет коническую уплотнительную поверхность 15 (фиг.2 и 3), которая выполнена с углом конуса 88° и сопряжена с конической уплотнительной поверхностью 6 седла 5, угол конуса которой составляет 90-91°±1° и имеет превышение над углом конуса конической уплотнительной поверхности 15 запорного органа 14 на 2…3°±1°. Средняя часть входного патрубка 3 имеет присоединительный выступ (на чертежах не обозначен), на котором выполнена коническая уплотнительная поверхность 16 с углом конуса 88°. На нижней присоединительной торцовой части корпуса 1 выполнена коническая уплотнительная поверхность 17 с углом конуса 90-91°±1°, который имеет превышение над углом конуса конической уплотнительной поверхности 16 входного патрубка 3 на 2…3°±1°. Таким образом, между коническими уплотнительными поверхностями 15 и 6, а также между коническими уплотнительными поверхностями 16 и 17 клапана образован небольшой угол φ, составляющий 1…1,5°±0,5°. Входной патрубок 3 зафиксирован от проворачивания с помощью штифта 18, установленного в отверстиях (на чертежах не показаны) корпуса 1 и входного патрубка 3. Входной патрубок 3 имеет проходной канал 19, сообщенный с проходным каналом 20 выходного патрубка 2 через кольцевое пространство (на чертежах не показано), образованное между открытым запорным органом 14 и седлом 5.

Предложенный запорный клапан работает следующим образом.

В процессе сборки клапана входной патрубок 3 устанавливают в полости корпуса 1 и фиксируют его штифтом 18 от проворачивания. Затем с помощью известных приспособлений нагружают патрубок 3 осевым усилием и прижимают его к торцу корпуса 1 до создания необходимого контактного давления на конической уплотнительной поверхности 16 входного патрубка 3 и конической уплотнительной поверхности 17 корпуса 1, и после этого затягивают накидную гайку 4. Благодаря зафиксированному положению патрубка 3 в корпусе 1 с помощью фиксатора 18 и накидной гайки 4 исключается возможность его проворачивания вокруг вертикальной оси корпуса 1 и его перемещения вдоль этой оси. Этим самым обеспечивается надежность герметизации как входного патрубка 3 в корпусе 1, так и запорного органа 14 и седла 5. Закрытие клапана осуществляют поворотом маховика 9 по часовой стрелке. При этом вместе с маховиком 9 по часовой стрелке вращается связанный с ним шпиндель 10, который одновременно со своим вращением опускается в ходовой резьбе вниз вместе с муфтой 11 и штоком 12. Муфта 11 обеспечивает осевую связь между шпинделем 10 и штоком 12, но не имеет с ними жесткой радиальной связи. При движении штока 12 вниз запорный орган 14 своей уплотнительной поверхностью 15 первоначально входит в контакт с нижней кольцевой кромкой 21 седла 5. Дальнейшее принудительное перемещение запорного органа 14 вдоль центральной оси клапана вызывает повышение одновременно радиальных и осевых напряжений между поверхностью 15 и кольцевой кромкой 21 седла 5. Так как конические уплотнительные поверхности 15 и 6 имеют различные углы конуса, между ними образовано коническое пространство с углом φ (1…1,5°±0,5°), которое позволяет поверхностям 15 и 6 продолжить процесс их сближения до момента создания герметизирующей величины контактного давления за счет взаимной упругой деформации металла. При этом кольцевая кромка 21, уплотнительная поверхность 6 седла 5 и уплотнительная поверхность 15 запорного органа 14 упруго деформируются в осевом направлении с образованием кольцевой контактной зоны L, ширина которой составляет 0,2…4 мм. В период полного закрытия клапана кольцевая кромка 21 уплотнительной поверхности 6 седла 5 занимает положение 22. Наибольшая величина упругой деформации между крайними положениями кольцевой кромки 21 и 22 составляет сотые доли миллиметра. Благодаря образованию кольцевой контактной зоны L (фиг.3) с распределением величины контактного давления согласно эпюре 23 процесс деформирования металла запорного органа 14 и седла 5 не переходит за предел его упругого сопротивления. Аналогичный процесс герметизации происходит и между конической уплотнительной поверхностью 16 входного патрубка 3 и конической уплотнительной поверхностью 17 корпуса 1. Прикладываемый к маховику 9 крутящий момент при закрытии клапана не превышает 5…30 Н·м (0,5…3 кгс·м) и обеспечивает высокую степень герметизации сопрягаемых уплотнительных поверхностей 6 и 15. Открытие клапана осуществляется поворотом маховика 9 против часовой стрелки. Шпиндель 10, вращаясь в ходовой резьбе, поднимается вдоль центральной оси вверх вместе со штоком 12 и запорным органом 14. Между уплотнительными поверхностями 15 и 6 запорного органа 14 и седла 5 образуется свободное кольцевое пространство, через которое жидкая или газообразная рабочая среда под давлением перетекает из проходного канала 19 входного патрубка 3 в проходной канал 20 выходного патрубка 2.

Предлагаемый запорный клапан по сравнению с прототипом требует создания значительно меньшего усилия герметизации, поэтому резко снижается вероятность ускоренного износа его уплотнительных поверхностей 6 и 15, а также 16 и 17. Благодаря этому при проведении плановых переборок предлагаемого клапана не требуется производить восстановление уплотнительных поверхностей 16 и 17 входного патрубка 3 и корпуса 1. Более высокая герметичность и надежность работы предлагаемого клапана подтверждена проведенными испытаниями опытных образцов клапана, при которых он обеспечил надежную работу без протечек под давлением 32 МПа в течение 30 часов. Его эксплуатационный ресурс значительно увеличен и составляет более 10000 срабатываний против 3000 у прототипа. Кроме того, наличие промежуточного углового пространства с углом φ между сопрягаемыми поверхностями 6 и 15, а также 16 и 17 исключает необходимость их притирания как на этапе изготовления предлагаемого клапана, так и на этапе его ремонта.

Запорный клапан, содержащий корпус с выходным патрубком, входной патрубок, присоединенный к корпусу, шпиндель с приводом, шток, запорный орган и седло, имеющие сопрягаемые уплотнительные поверхности, отличающийся тем, что уплотнительная поверхность седла выполнена конической с превышением ее угла конуса над углом конуса конической уплотнительной поверхности запорного органа, уплотнительные поверхности корпуса и входного патрубка выполнены коническими с превышением угла конуса уплотнительной поверхности корпуса над углом конуса уплотнительной поверхности входного патрубка, при этом указанное превышение угла конуса уплотнительных поверхностей седла и корпуса над углом конуса уплотнительных поверхностей запорного органа и входного патрубка составляет 2…3°±1°.