Механизм крепления датчика к корпусу внутритрубного снаряда-дефектоскопа

Иллюстрации

Показать всеИзобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов. Изобретение направлено на обеспечение постоянного прижима датчика к внутренней поверхности трубопровода с обеспечением оптимального зазора между активной поверхностью датчика и поверхностью трубопровода, а также на обеспечение защиты датчика от повреждений при столкновении снаряда-дефектоскопа с посторонними предметами в трубе, что обеспечивается за счет того, что изобретение содержит стойку, закрепленную на корпусе дефектоскопа в плоскости, проходящей через продольную ось корпуса, двуплечее коромысло, имеющее шарнирное соединение с окончанием стойки, при этом одно плечо коромысла имеет шарнирное соединение с пружинным блоком, конец которого через шарнирное соединение закреплен на стойке, а второе плечо коромысла имеет шарнирное соединение с кронштейном. Между кронштейном и стойкой с помощью шарнирных соединений установлена тяга, так что часть стойки, второе плечо коромысла, кронштейн и тяга вместе образуют параллелограммный механизм, на одном конце кронштейна установлен подпружиненный шарнирный узел, в верхней части которого закреплена диагностическая тележка с датчиком, причем диагностическая тележка снабжена опорной колесной парой. Между корпусом диагностической тележки и кронштейном с помощью шарнирных соединений установлены два звена шлиц-шарнира. По обе стороны от датчика установлены торовые защитные ролики, ось вращения которых перпендикулярна продольной оси снаряда-дефектоскопа. На втором конце кронштейна установлен отбойник. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к механизмам крепления датчиков к корпусу внутритрубного снаряда-дефектоскопа, предназначенного для обследования магистральных трубопроводов.

Известен механизм крепления датчика к корпусу внутритрубного дефектоскопа (патент RU №2298783 C1, кл. G01N 27/83).

Недостатком этого механизма является то, что он не обеспечивает постоянного прижатия датчика к поверхности трубопровода при поперечных смещениях оси снаряда-дефектоскопа относительно продольной оси трубопровода, а также сложность расчета и изготовления направляющих, обеспечивающих движение составных частей механизма при движении снаряда-дефектоскопа.

Известен механизм подвески электромагнитно-акустических преобразователей, изложенный в патенте WO 03021249 A3, (кл. G01N 1/00; G01N 29/04; G01N 29/22; G01N 29/265; G01N 29/44; G01N 1/00; G01N 29/04; G01N 29/22; G01N 29/26; G01N 29/44; G01N 29/22).

Недостатком этого механизма является отсутствие устройства прижатия датчиков к стенке трубопровода.

Наиболее близким к заявляемому решению по количеству общих признаков является механизм крепления датчика, выполненного в виде электромагнитно-акустического преобразователя (ЭМАП), изложенный в патенте WO 02068948 A3 (кл. G01N 22/00; G01N 29/22; G01N 29/24; G01N 29/265; G01N 29/26).

Датчик ЭМАП установлен в держателе, снабженном роликами, которые обеспечивают постоянный зазор между активной поверхностью датчика и внутренней поверхностью трубопровода при перемещении снаряда-дефектоскопа.

Держатель с помощью подпружиненного рычага с шарнирными соединениями укреплен на корпусе снаряда-дефектоскопа. Подпружиненный рычаг обеспечивает постоянное прижатие роликов держателя датчика к внутренней поверхности трубопровода.

Недостатком известного механизма является то, что держатель датчика совершает при движении в трубопроводе плоскопараллельное перемещение в плоскости, проходящей через ось снаряда-дефектоскопа, и не обеспечивает постоянного прижатия роликов к поверхности трубопровода при поперечных смещениях оси снаряда-дефектоскопа относительно продольной оси трубопровода и при изменении формы внутренней поверхности трубопровода.

Недостатком известного механизма является также то, что отсутствуют конструктивные средства защиты датчика от повреждений и ударов, возникающих при перемещении снаряда-дефектоскопа по трубопроводу от столкновения с посторонними выступающими внутрь предметами.

Заявленное изобретение обеспечивает постоянный прижим датчика к внутренней поверхности трубопровода, оставляя оптимальный зазор между активной поверхностью датчика и поверхностью трубопровода. Кроме этого механизм крепления датчика имеет конструктивные элементы, позволяющие защитить датчик от повреждений при столкновении снаряда-дефектоскопа с посторонними предметами.

Механизм крепления датчика к корпусу внутритрубного снаряда-дефектоскопа содержит стойку, закрепленную на корпусе дефектоскопа в плоскости, проходящей через продольную ось корпуса, двуплечее коромысло, имеющее шарнирное соединение с окончанием стойки. Одно плечо коромысла имеет шарнирное соединение с пружинным блоком, конец которого через шарнирное соединение закреплен на стойке. Второе плечо коромысла имеет шарнирное соединение с кронштейном. Механизм содержит тягу, концы которой имеют шарнирное соединение с кронштейном и стойкой и вместе со вторым плечом коромысла образуют параллелограммный механизм. На одном конце кронштейна закреплен подпружиненный шарнирный узел, а на другом конце кронштейна закреплен элемент защиты датчика - отбойник, который позволяет защитить датчик от повреждений и ударов, возникающих при перемещении снаряда-дефектоскопа по трубопроводу от столкновения с посторонними выступающими внутрь предметами.

В верхней части подпружиненного шарнирного узла размещается диагностическая тележка с установленным на ней датчиком.

Подпружиненный шарнирный узел позволяет диагностической тележке качаться около точки качания, отслеживая внутреннюю поверхность трубопровода, и обеспечивает упругое восстановление исходного положения тележки.

Диагностическая тележка оборудована опорной колесной парой. Чтобы обеспечить свободный режим качения диагностической тележки по внутренней поверхности трубопровода, колеса опорной колесной пары развернуты таким образом, чтобы плоскости колес были перпендикулярны внутренней поверхности трубопровода.

Конструкция диагностической тележки, снабженная опорной колесной парой, позволяет поддерживать оптимальный зазор между активной поверхностью датчика и поверхностью трубопровода.

По обе стороны от датчика установлены защитные элементы датчика - торовые защитные ролики, ось вращения которых перпендикулярна продольной оси снаряда дефектоскопа. Кроме этого между корпусом диагностической тележки и кронштейном с помощью шарнирных соединений установлены два звена шлиц-шарнира, препятствующие повороту диагностической тележки вокруг оси, нормальной к продольной оси снаряда-дефектоскопа.

Благодаря наличию в конструкции параллелограммного механизма усилием пружинного блока обеспечивается постоянное прижатие опорной колесной пары диагностической тележки к внутренней поверхности трубопровода при изменении диаметра и формы внутренней поверхности трубопровода и при движении в криволинейных участках трубопровода. При этом обеспечивается перемещение диагностической тележки в плоскости, перпендикулярной продольной оси снаряда-дефектоскопа, при изменении формы и диаметра внутренней поверхности трубопровода, в том числе и при поперечных смещениях оси снаряда-дефектоскопа относительно продольной оси трубопровода.

В конструкции диагностической тележки имеются две зоны для размещения датчиков. В одной из зон размещается, например, дефектоскопический блок датчика ЭМАП, а в другой зоне размещается, например, толщинометрический блок датчика ЭМАП.

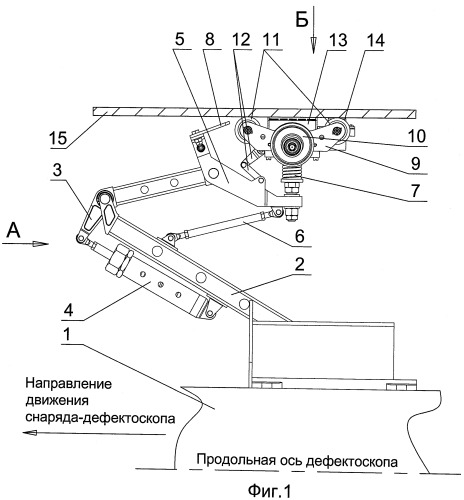

На фиг.1 приведен чертеж общего вида механизма крепления датчика к корпусу внутритрубного снаряда-дефектоскопа.

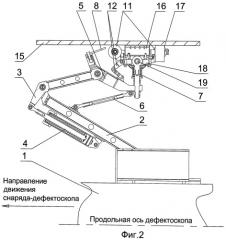

На фиг.2 приведен чертеж общего вида механизма крепления датчика к корпусу внутритрубного снаряда-дефектоскопа в разрезе.

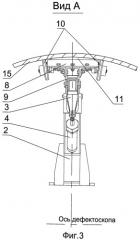

На фиг.3 приведен чертеж общего вида механизма крепления датчика к корпусу внутритрубного снаряда-дефектоскопа. Вид А.

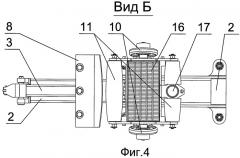

На фиг.4 приведен чертеж общего вида механизма крепления датчика к корпусу внутритрубного снаряда-дефектоскопа. Вид Б.

На фиг.5 приведен чертеж общего вида механизма крепления датчика к корпусу внутритрубного снаряда-дефектоскопа. Аксонометрия.

Механизм крепления датчика (фиг.1) содержит стойку 2, закрепленную на корпусе 1, коромысло 3, шарнирно соединенное с окончанием стойки 2. Одно плечо коромысла 3 шарнирно соединено с пружинным блоком 4, а второе плечо коромысла 3 шарнирно соединено с кронштейном 5. Кронштейн 5 шарнирно соединен с одним концом тяги 6, а второй конец тяги 6 шарнирно соединен со стойкой 2. Часть стойки 2, тяга 6, второе плечо коромысла 3 и кронштейн 5 вместе образуют параллелограммный механизм. На конце кронштейна 5 закреплен подпружиненный шарнирный узел 7, а на выступе кронштейна 5 установлен отбойник 8. В верхней части подпружиненного шарнирного узла 7 установлена диагностическая тележка 9, снабженная опорными колесными парами 10 и торовыми защитными роликами 11, контактирующими со стенкой трубопровода 15. Между корпусом диагностической тележки 9 и кронштейном 5 с помощью шарнирных соединений установлены два звена шлиц-шарнира 12. Диагностическая тележка 9 имеет две зоны установки датчика: зона 13 и зона 14.

Механизм крепления датчика (фиг.2) показан на чертеже в разрезе. В зоне установки датчика 13 размещен, например, дефектоскопический блок ЭМАП-16, а в зоне 14 размещен, например, толщинометрический блок ЭМАП-17. Корпус диагностической тележки 18 имеет возможность качаться вокруг точки качания 19.

Механизм крепления датчика (фиг.3) показан на чертеже (вид А).

Механизм крепления датчика (фиг.4) показан на чертеже (вид Б).

Механизм крепления датчика (фиг.5) показан на чертеже (аксонометрия).

При перемещении снаряда-дефектоскопа в трубопроводе параллелограммный механизм (часть стойки 2, тяга 6, второе плечо коромысла 3 и кронштейн 5) прижимает диагностическую тележку 9 с датчиками, установленными в зонах 13 и 14, к внутренней поверхности трубопровода.

Постоянство прижатия диагностической тележки 9 к внутренней поверхности трубопровода при поперечных смещениях оси снаряда-дефектоскопа относительно продольной оси трубопровода обеспечивается с помощью подпружиненного шарнирного узла 7.

Опорная колесная пара 10 позволяет поддерживать оптимальный зазор между активной поверхностью датчика и внутренней стенкой трубопровода 15.

При перемещении снаряда-дефектоскопа по трубопроводу звенья шлиц-шарнира 12 препятствуют повороту диагностической тележки 9 вокруг оси, нормальной к продольной оси снаряда-дефектоскопа,

Отбойник 8 и торовые защитные ролики 11 позволяют защитить датчик от повреждений при столкновении снаряда-дефектоскопа с посторонними выступающими внутрь трубопровода предметами.

1. Механизм крепления датчика к корпусу внутритрубного снаряда-дефектоскопа, характеризующийся тем, что содержит стойку, закрепленную на корпусе дефектоскопа в плоскости, проходящей через продольную ось корпуса, двуплечее коромысло, имеющее шарнирное соединение с окончанием стойки, одно плечо коромысла имеет шарнирное соединение с пружинным блоком, конец которого через шарнирное соединение закреплен на стойке, второе плечо коромысла имеет шарнирное соединение с кронштейном, между кронштейном и стойкой с помощью шарнирных соединений установлена тяга, так что часть стойки, второе плечо коромысла, кронштейн и тяга вместе образуют параллелограммный механизм, на одном конце кронштейна установлен подпружиненный шарнирный узел, в верхней части которого закреплена диагностическая тележка с датчиком, причем диагностическая тележка снабжена опорной колесной парой.

2. Механизм по п.1, характеризующийся тем, что между корпусом диагностической тележки и кронштейном с помощью шарнирных соединений установлены два звена шлиц-шарнира.

3. Механизм по п.1, характеризующийся тем, что по обе стороны от датчика установлены торовые защитные ролики, ось вращения которых перпендикулярна продольной оси снаряда-дефектоскопа.

4. Механизм по п.1, характеризующийся тем, что на втором конце кронштейна установлен отбойник.