Пленка замедления, способ ее изготовления и дисплей

Иллюстрации

Показать всеПленка замедления содержит подложку с множеством канавок на ее поверхности и слой замедления. Канавки вытянуты в определенном направлении на поверхности подложки. Слой замедления выполнен в контакте с поверхностью подложки и включает жидкокристаллический материал. Жидкокристаллический материал выровнен по направлению множества канавок и полимеризован. Рисунок, образованный множеством канавок, имеет периодическую структуру с отклонениями. Технический результат - предотвращение снижения эффективности использования света. 6 н. и 14 з.п. ф-лы, 51 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пленке замедления, в которой используется жидкокристаллический материал, способу изготовления пленки замедления и дисплею с использованием такой пленки замедления.

Уровень техники

В последние годы развитие технологии в области дисплеев позволило создать трехмерные дисплеи. В качестве трехмерной системы дисплея была предложена, например, система, в которой изображение для правого глаза пользователя и изображение для левого глаза пользователя отображают на дисплее, и пользователь в поляризованных очках видит изображения, как описано, например, в US 5,686,975. Эта система выполнена путем размещения структурированной пленки замедления перед дисплеем, что позволяет использовать двумерные дисплеи, например дисплей на электронно-лучевой трубке, жидкокристаллический дисплей или плазменный дисплей. Для управления поляризацией света, попадающего в правый глаз, и света, попадающего в левый глаз, в такой пленке замедления необходимо сформировать структуру замедления или оптическую ось на уровне пикселя дисплея.

Например, в патентных документах 1 и 2 были предложены способы формирования описанной выше пленки замедления путем частичного структурирования жидкокристаллического материала или материала замедления с фоторезистом или тому подобное. Однако в таких способах велико число этапов процесса, поэтому трудно изготовить пленку замедления с малыми затратами. Поэтому в патентном документе 3 был предложен способ формирования пленки замедления путем структурирования пленки с фотовыравниванием. Более конкретно, пленку фотовыравнивания формируют на подложке, и затем пленку фотовыравнивания структурируют поляризованным ультрафиолетовым лучом. После этого структурированную пленку фотовыравнивания покрывают жидкокристаллическим материалом, способным к полимеризации (далее называемым жидкокристаллическим мономером) для выравнивания молекул жидких кристаллов в желательном направлении. После этого жидкокристаллический мономер полимеризируют облучением ультрафиолетовым лучом, формируя, таким образом, пленку замедления. Кроме того, в жидкокристаллическом дисплее часто используется технология структурирования шлифованием полиимидной пленки выравнивания.

Документы известного уровня техники

Патентные документы

Патентный документ 1: US 5,686,975

Патентный документ 2: US 5,327,285

Патентный документ 3: JP 3881706

Сущность изобретения

Однако в способе с использованием пленки фотовыравнивания, описанном в патентном документе 3, или способе выполнения процесса шлифования полиимидной пленки выравнивания, существует проблема, состоящая в том, что происходит поглощение света или окрашивание в пленке выравнивания, что вызывает снижение коэффициента пропускания и, таким образом, приводит к снижению эффективности использования света. Кроме того, в способе с использованием пленки фотовыравнивания необходимо, чтобы пленка фотовыравнивания была частично освещена поляризованным ультрафиолетовым лучом во время структурирования, таким образом, существует проблема увеличенного количества этапов процесса.

С учетом вышесказанного целью изобретения является создание пленки замедления, получаемой с использованием простого процесса и позволяющей предотвратить снижение эффективности использования света, способа ее изготовления и дисплея.

Пленка замедления в соответствии с изобретением включает в себя: подложку с множеством канавок, вытянутых в определенном направлении на ее поверхности; и слой замедления, находящийся в контакте с поверхностью подложки и содержащий жидкокристаллический материал, причем жидкокристаллический материал выровнен по направлению продолжения множества канавок и полимеризован. Подложка в варианте осуществления изобретения представляет собой основание в виде пластины или пленки, и подложка может иметь конфигурацию, при которой любой другой слой из полимерной смолы и т.п. ламинирован на такую основу.

В пленке замедления в соответствии с изобретением полимеризуемый жидкокристаллический материал выровнен вдоль направления множества канавок, сформированных на поверхности подложки, таким образом на основе направления канавок формируют оптическую ось пленки замедления и вводят характеристики разности фаз. В этом случае, так как слой замедления расположен в контакте с поверхностью подложки, то есть так как пленка фотовыравнивания или пленка выравнивания для шлифования не расположены вблизи границы раздела между слоем замедления и подложкой, снижается потеря света вблизи границы раздела.

Дисплей в соответствии с изобретением включает в себя: источник света; ячейку дисплея, выполняющую отображение на основе света от источника света; первый поляризатор и второй поляризатор, расположенные со стороны источника света и со стороны отображения ячейки дисплея соответственно; и описанную выше пленку замедления в соответствии с изобретением, расположенную со стороны испускания света первого поляризатора и/или второго поляризатора.

Способ изготовления пленки замедления в соответствии с изобретением включает в себя этапы, на которых: формируют множество канавок, вытянутых в определенном направлении на поверхности подложки; покрывают поверхность подложки, на которой сформировано множество канавок, жидкокристаллическим материалом, обладающим способностью к полимеризации, так чтобы жидкокристаллический материал находился в контакте с поверхностью подложки; и полимеризуют жидкокристаллический материал.

В способе изготовления пленки замедления в соответствии с изобретением поверхность подложки, на которой сформировано множество канавок, покрывают жидкокристаллическим материалом, обладающим способностью к полимеризации, в результате чего молекулы жидких кристаллов выравниваются по направлению, в котором вытянуты канавки, благодаря форме канавок. После этого описанный выше жидкокристаллический материал полимеризуют для фиксации выровненного состояния молекул жидких кристаллов.

Кроме того, в пленке замедления и способе изготовления пленки замедления в соответствии с изобретением множество канавок может включать в себя множество первых канавок, вытянутых в первом направлении, и множество вторых канавок, вытянутых во втором направлении, ортогональном первому направлению. При этом каждая из первых областей канавок, включающих в себя множество первых канавок, и вторых областей канавок, включающих в себя множество вторых канавок, имеет форму полосы, и расположены они поочередно.

В пленке замедления и в способе изготовления пленки замедления в соответствии с изобретением жидкокристаллический материал, обладающий способностью к полимеризации, выровнен по канавкам на подложке, благодаря расположению слоя замедления в контакте с поверхностью подложки, на которой имеется множество канавок, то есть без применения пленки фотовыравнивания или пленки выравнивания для шлифования. Таким образом, по сравнению со случаем использования описанной выше пленки выравнивания могут быть снижены потери света на границе раздела между подложкой и слоем замедления. Поэтому пленка замедления может быть изготовлена простым способом, и предотвращается снижение эффективности использования света. Кроме того, в дисплее, выполненном в соответствии с настоящим изобретением, описанная выше пленка замедления расположена со стороны источника света или со стороны отображения ячейки дисплея, так что в случае использования пленки замедления, например, в качестве пленки замедления для стереоскопического просмотра с использованием поляризованных очков или в качестве пленки для компенсации угла зрения, может быть получен яркий дисплей.

Краткое описание чертежей

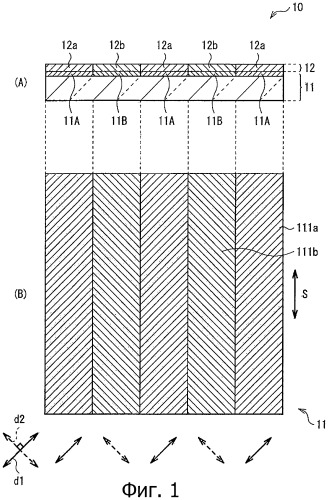

На фиг.1 представлена иллюстрация общей конфигурации пленки замедления в соответствии с вариантом осуществления изобретения.

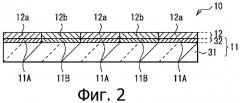

На фиг.2 показан вид в разрезе модификации пленки замедления по фиг.1.

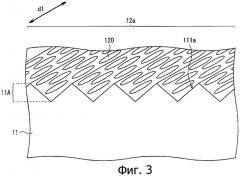

На фиг.3 схематично представлен вид в разрезе для описания конкретной конфигурации пленки замедления.

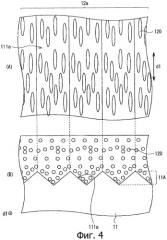

На фиг.4 схематично представлен вид в разрезе для описания конкретной конфигурации пленки замедления.

На фиг.5 представлена иллюстрация для описания способа изготовления подложки.

На фиг.6 представлен вид в разрезе подложки, изготовленной в соответствии со способом по фиг.5.

На фиг.7 представлена иллюстрация общей конфигурации устройства для изготовления подложки, представленной на фиг.2.

На фиг.8 представлен вид в разрезе подложки, изготовленной в соответствии со способом по фиг.7.

На фиг.9 представлена иллюстрация, описывающая способ изготовления пленки замедления с использованием подложки, изготовленной в соответствии со способом по фиг.5 или фиг.7.

На фиг.10 представлена иллюстрация общей конфигурации пленки замедления согласно сравнительному примеру.

На фиг.11 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.10.

На фиг.12 представлена иллюстрация этапов способа изготовления пленки замедления, следующих после этапов на фиг.11.

На фиг.13 представлен вид сверху подложки с пленкой замедления согласно модификации 1.

На фиг.14 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 2.

На фиг.15 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.14.

На фиг.16 представлена иллюстрация этапов способа изготовления пленки замедления, следующих после этапов на фиг.15.

На фиг.17 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 3.

На фиг.18 представлена иллюстрация, описывающая способ изготовления пленки замедления, показанный на фиг.17.

На фиг.19 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 4.

На фиг.20 представлен вид в разрезе, иллюстрирующий общую конфигурацию пленки замедления согласно модификации 5.

На фиг.21 схематично представлен вид в разрезе, иллюстрирующий плоскую конфигурацию формы, используемой в способе изготовления пленки замедления согласно модификации 6.

На фиг.22 представлена иллюстрация, описывающая пример и способ изготовления формы, показанной на фиг.21.

На фиг.23 представлена иллюстрация, описывающая другой пример способа изготовления формы.

На фиг.24 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 7.

На фиг.25 представлена иллюстрация взаимного расположения плоской пластины на фиг.24 и оси вращения шлифовального круга на фиг.24.

На фиг.26 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 8.

На фиг.27 представлена иллюстрация взаимного расположения осей вращения валка и шлифовального круга на фиг.26.

На фиг.28 представлена иллюстрация общей конфигурации шлифовального круга, используемого при изготовлении формы согласно модификации 9.

На фиг.29 представлена иллюстрация, описывающая способ изготовления формы согласно модификации 9.

На фиг.30 представлена иллюстрация распределения интенсивности сфокусированного луча лазера с ультракороткими импульсами, используемого при изготовлении формы согласно модификации 10.

На фиг.31 представлена иллюстрация примера процесса сканирования сфокусированным лучом по фиг.30.

На фиг.32 представлена иллюстрация другого примера процесса сканирования сфокусированным лучом.

На фиг.33 представлена иллюстрация примера устройства, используемого при изготовлении формы согласно модификации 10.

На фиг.34 представлена иллюстрация другого примера устройства, используемого при изготовлении формы согласно модификации 10.

На фиг.35 представлена иллюстрация примера процесса сканирования сфокусированным лучом в устройствах, показанных на фиг.33 и 34.

На фиг.36 представлена иллюстрация другого примера процесса сканирования сфокусированным лучом в устройствах, показанных на фиг.33 и 34.

На фиг.37 представлена иллюстрация неровной поверхности в области структурирования, сформированной ультракороткими лазерными импульсами.

На фиг.38 представлена иллюстрация неровной поверхности в области структурирования, сформированной электронно-лучевой литографией или подобным образом.

На фиг.39 представлена иллюстрация выравнивания молекул жидких кристаллов, сформированных на неровной поверхности на фиг.37.

На фиг.40 представлена иллюстрация выравнивания молекул жидких кристаллов на неровной поверхности на фиг.38.

На фиг.41 представлена иллюстрация дифракции на неровной поверхности по фиг.37 и 38.

На фиг.42 представлена иллюстрация результата DFT анализа дифрагированного света на неровной поверхности на фиг.37.

На фиг.43 представлена иллюстрация результата DFT анализа дифрагированного света на неровной поверхности на фиг.38.

На фиг.44 представлен вид в разрезе общей конфигурации дисплея согласно примеру 1 применения.

На фиг.45 схематично представлена слоистая конфигурация дисплея, показанного на фиг.44.

На фиг.46 схематично представлены пленка замедления и поляризатор согласно другому варианту прикладного примера 1.

На фиг.47 представлен вид в разрезе общей конфигурации дисплея согласно примеру 2 применения.

На фиг.48 схематично представлена слоистая конфигурация дисплея, показанного на фиг.47.

На фиг.49 представлен вид в разрезе общей конфигурации дисплея согласно примеру 3 применения.

На фиг.50 показан вид с увеличением поверхности формы, используемой для переноса в примере 2.

На фиг.51 представлена иллюстрация общей конфигурации устройства для производства пленки замедления согласно примеру 4.

Подробное описание изобретения

Предпочтительный вариант осуществления будет подробно описан ниже со ссылкой на прилагаемые чертежи. Описание будет представлено в следующем порядке.

1. Вариант осуществления (пример, в котором оптические оси областей замедления образуют +45° и -45° с направлением полосы),

2. Модификация 1 (пример, в котором оптические оси областей замедления образуют 0° и +90° с направлением полосы),

3. Модификация 2 (пример, в котором замедление области замедления меняется в зависимости от жидкокристаллического материала),

4. Модификация 3 (пример, в котором замедление области замедления меняется в зависимости от жидкокристаллического материала и его толщины),

5. Модификация 4 (пример, в котором слой замедления формируют только на части поверхности подложки),

6. Модификация 5 (пример, в котором оптическую ось области замедления формируют только в одном направлении на поверхности подложки),

7. Модификация 6 (пример, в котором канавки формы для переноса формируют сборкой пакета тонких металлических пластин с рисками шлифовальными на их торцах),

8. Модификация 7 (пример, в котором канавки формы для переноса формируют обработкой шлифовальным кругом, вращающимся под наклоном),

9. Модификация 8 (пример, в котором канавки формы для переноса формируют обработкой с использованием режущего инструмента),

10. Модификация 9 (пример, в котором канавки формы для переноса формируют путем переноса под давлением),

11. Модификация 10 (пример, в котором канавки формы для переноса формируют ультракороткими лазерными импульсами),

12. Пример 1 применения (3D дисплей)

13. Пример 2 применения (дисплей для двумерного отображения),

14. Пример 3 применения (полупропускающий дисплей для двумерного изображения).

15. Пример 1 (пример, в котором канавки сформированы в слое резиста электроннолучевой литографией),

16. Пример 2 (пример, в котором канавки образованы формой в виде плоской пластины, сформированной ультракороткими лазерными импульсами),

17. Пример 3 (пример, в котором канавки сформированы на подложке, выполненной из материала, отличающегося от материала, используемого в примере 2),

18. Пример 4 (пример, в котором канавки образованы формой в виде валка, сформированной ультракороткими лазерными импульсами),

19. Пример 5 (пример, в котором канавки сформированы на подложке, выполненной из материала, отличающегося от материала, используемого в примере 2),

Конфигурация пленки 10 замедления

На фиг.1(A) показан в разрезе пример конфигурации пленки 10 замедления в соответствии с вариантом осуществления изобретения. На фиг.1(B) представлена иллюстрация подложки 11 по фиг.1(A), вид с ее поверхности. В пленке 10 замедления структуры областей 11A и 11B канавок сформированы на поверхности подложки 11, и слой 12 замедления сформирован в контакте с подложкой 11.

Подложка 11 выполнена, например, из термопластичного материал, такого как пластмасса, более точно полиметилметакрилата, поликарбоната, полистирола или подобного. Кроме того, в случае использования пленки 10 замедления для дисплея с трехмерным изображением, получаемого с использованием поляризованных очков, который будет описан далее, разность фаз в подложке 11 предпочтительно настолько мала, насколько возможно, так что подложка 11 предпочтительно выполнена из аморфного циклоолефинового полимера, алициклической акриловой смолы или смолы на основе норборнена. Толщина подложки 11 составляет, например, 30-500 мкм. В варианте осуществления, в отличие от случая когда молекулы жидких кристаллов выровнены с использованием пленки выравнивания, как в случае известного уровня техники, не требуется использовать процесс нагрева до высокой температуры, так что может быть применен недорогой пластмассовый материал, который обрабатывается более легко, чем стекло или подобный материал.

Подложка 11 может иметь, например, однослойную или многослойную конфигурацию. В случае многослойной конфигурации подложки 11, например, как представлено на фиг.2, подложка 11 имеет двухслойную конфигурацию, в которой слой 32 смолы сформирован на поверхности основы 31. В этом случае слой 32 смолы отличается от пленки фотовыравнивания JP 3881706 или полиимидной пленки выравнивания, и поглощение света или окрашивание практически не происходит в слое 32 смолы. В качестве слоя 32 смолы может использоваться, например, отверждаемая акриловая смола. Кроме того, на фиг.2 показан случай, где структуры описанных выше областей 11А и 11В канавок образованы в слое 32 смолы, сформированном во внешнем слое подложки 11.

Например, области 11А и 11В канавок расположены поочередно в полосах на поверхности подложки 11. Ширина полос областей 11A и 11B канавок равна, например, шагу пикселей дисплея (который будет описан далее). Каждая область 11A канавок включает в себя множество нанесенных канавок 111a, и множество канавок 111a продолжаются вдоль общего направления d1. Каждая область 11B канавок включает множество нанесенных канавок 111b, и множество канавок 111b продолжаются вдоль общего направления d2. Кроме того, направления d1 и d2 являются ортогональными друг к другу. Однако в варианте осуществления направления d1 и d2 образуют углы -45° и +45° относительно направления полосы S областей 11A и 11B канавок соответственно. В этом описании "ортогональный" означает не только "идеально ортогональный", но также и "по существу ортогональный", что вызвано некоторыми факторами, такими как неточность изготовления и вариации.

Слой 12 замедления сформирован в результате поочередного нанесения областей 12a и 12b замедления в виде полос. Области 12a и 12b замедления расположены напротив описанных выше областей 11A и 11B канавок соответственно и имеют отличающиеся друг от друга разности фаз. Более конкретно, заданные времена замедления областей 12а и 12b замедления установлены, где в областях 12а замедления направление d1 продолжения канавок 111a в областях 11A канавок является оптической осью, и в областях 12b замедления направление d2 продолжения канавок 111b в областях 11B канавок является оптической осью. В варианте осуществления области 12a и 12b замедления имеют разные направления оптических осей и равные друг другу абсолютные величины замедления.

В этом случае со ссылкой на фиг.3 и 4(A) и (B) будут подробно описаны ниже конфигурации областей 11A и 11B канавок и слой 12 замедления. На фиг.3 схематично показан вид в перспективе примера состояния вокруг границы раздела между областью 11A канавок и областью 12a замедления. На фиг.4(A) и 4(B) показаны вид сверху и вид в разрезе вблизи границы раздела по фиг.3 соответственно. Области 11A канавок и области 11B канавок имеют одинаковую конфигурацию, за исключением продолжения направления канавок 111a и 111b, таким образом, область 11A канавок будет описана ниже как пример.

В области 11A канавок разрез каждой канавки 111a имеет, например, форму буквы V. Другими словами, форма разреза всей области 11А канавок является пилообразной. Канавки 111a такой формы формируют вместе переносом с использованием, например, формы, которая будет описана далее.

Слой 12 замедления включает в себя, например, полимеризированный жидкокристаллический материал. Таким образом, в слое 12 замедления фиксируют состояние выравнивания молекул 120 жидких кристаллов. В качестве полимерного жидкокристаллического материала используют материал, выбранный на основе температуры фазового перехода (фаза жидких кристаллов - изотропная фаза), характеристики дисперсии длины волны показателя преломления жидкокристаллического материала, вязкости, температуры процесса или тому подобное. Однако материал предпочтительно включает в себя акрилоильную группу или матакрилоильную группу в качестве полимеризуемой группы, с учетом прозрачности. Кроме того, предпочтительно используется материал без метиленового разделителя между полимеризуемой функциональной группой и жидкокристаллическим каркасом, потому что такой материал позволяет снизить температуру процесса выравнивания во время изготовления. Толщина слоя 12 замедления составляет, например, 0,1-10 мкм. Кроме того, в случае когда слой 12 замедления включает в себя полимеризированный жидкокристаллический материал, нет необходимости, чтобы слой 12 замедления был выполнен только из полимеризированного жидкокристаллического материала, и слой 12 замедления может частично включать в себя неполимеризированный жидкокристаллический мономер, потому что неполимеризированный жидкокристаллический мономер, включенный в слой 12 замедления, выровнен в том же направлении, что и направление выравнивания молекул 120 жидких кристаллов, которые находятся вокруг неполимеризированного жидкокристаллического мономера, за счет процесса выравнивания (процесса нагрева), который будет описан далее, и неполимеризированный жидкокристаллическый мономер имеет такие же характеристики выравнивания, что характеристики полимерного жидкокристаллического материала.

Длинные оси молекул 120 жидких кристаллов вблизи границы раздела между областью 11A канавок и областью 12a замедления выровнены в направлении d1 канавок 111a. Кроме того, молекулы 120 жидких кристаллов в верхней части области 12a замедления (не показана) также выровнены в направлении d1, следуя за молекулами 120 жидких кристаллов в более низкой части области 12a замедления. Таким образом, выравниванием молекул 120 жидких кристаллов управляют по форме канавок 111a, продолжающихся в направлении d1 в области 11A канавок, для создания оптической оси области 12а замедления.

Кроме того, в описанном выше слое 12 замедления величину замедления слоя 12 замедления устанавливают подбором материалов или толщиной областей 12a и 12b замедления. В случае когда у подложки 11 имеется разность фаз, величину замедления слоя 12 замедления предпочтительно устанавливают с учетом разности фаз подложки 11. В варианте осуществления области 12a и 12b замедления выполнены из того же материала, такой же толщины, то есть, как описано выше, абсолютные величины замедления областей 12a и 12b замедления равны друг другу.

Способ изготовления пленки 10 замедления

Способ изготовления описанной выше пленки 10 замедления будет описан ниже. Сначала будет описан случай, когда подложку 11 изготавливают способом термопереноса, и затем будет описан случай, в котором подложку 11 изготавливают так называемым способом 2P формования (фотополимеризация: способ формования с использованием фотоотверждения). После этого будет описан способ изготовления пленки 10 замедления с подложкой 11, изготовленной описанными выше способами.

На фиг.5 представлен процесс изготовления подложки 11 способом термопереноса. Как показано на фиг.5, на поверхности подложки 11 сформированы рисунки областей 11A и 11B канавок. Конфигурация подложки 11 на данном этапе может быть однослойной или многослойной (например, двухслойная конфигурация, в которой слой смолы сформирован на поверхности основы). На данном этапе, например, области 11A и 11B канавок сформированы совместно переносом с использованием формующего валка 112 с обратным рисунком областей 11A и 11B канавок. Более точно, подложку 11, выполненную из описанного выше материала, нагревают до температуры, близкой к температуре стеклования, и формующий валок 112 прижимают к поверхности нагретой подложки 11. Затем подложку 11 охлаждают и формующий валок 112 отделяют от подложки 11 таким образом, что области 11A и 11B канавок формируются на всей поверхности подложки 11. Таким образом, как показано на фиг.6, области 11A и 11B канавок формируются в виде чередующихся полос на поверхности подложки 11.

В качестве материала описанного выше формующего валка 112 может быть использован, например, металлический материал, такой как NiP, медь (Cu) или нержавеющая сталь, кварц, кремний, карбид кремния, сапфир, алмаз или т.п. Формующий валок 112 изготовляют путем нанесения обратного рисунка на поверхность основы, выполненную из такого материала, например, режущим инструментом, любым из различных способов литографии или подобными способами, с последующей намоткой основы вокруг валка. Кроме того, в случае когда обратный рисунок формируют режущим инструментом, в качестве материала формующего валка 112, предпочтительно, используют NiP. Кроме того, в качестве формы для переноса можно использовать, как описано в варианте осуществления, формующий валок 112 круглой формы или форму в виде пластины. Однако использование формующего валка позволяет улучшить показатели при массовом производстве.

На фиг.7 представлен пример устройства для изготовления подложки 11 способом формования 2Р. В способе формования 2P, например, основу покрывают материалом смолы, отверждаемой ультрафиолетовыми лучами или электронным пучком для формирования слоя смолы, и затем форму с обратным рисунком области канавок прижимают к сформированному слою смолы. После этого луч, несущий энергию, такой как ультрафиолетовый луч или электронный пучок, направляют на слой смолы для отверждения слоя смолы, таким образом, переносят рисунок с формы на поверхность слоя смолы. Конфигурация технологического устройства, показанного на фиг.7, и способ изготовления подложки 11 с использованием технологического устройства будут описаны ниже.

Технологическое устройство, представленное на фиг.7, включает в себя намоточный валок 200, направляющие валки 220, 230, 250 и 260, зажимной валок 240, формующий валок 112, съемный валок 270, разгрузочное устройство 280 и устройство 290 для облучения ультрафиолетовыми лучами. В этом случае основа 31 в виде тонкой пленки намотана концентрически вокруг намоточного валка 200, и намоточный валок 200 подает основу 31. Основу 31, которую вытягивают с намоточного валка 200, подают поочередно на направляющий валок 220, направляющий валок 230, зажимной валок 240, формующий валок 112, направляющий валок 250 и направляющий валок 260 и затем основу 31 принимают съемным валком 270. Направляющие валки 220 и 230 направляют основу 31, подаваемую намоточным валком 200, на зажимной валок 240. Зажимной валок 240 прижимает основу 31, подаваемую направляющим валком 230, к формующему валку 112. Формующий валок 112 установлен на заданном расстоянии от зажимного валка 240. Обратные рисунки областей 11А и 11В канавок сформированы на внешней поверхности формующего валка 112. Направляющий валок 250 снимает основу 31, намотанную на формующий валок 112, с формующего валка 112. Кроме того, направляющий валок 260 направляет основу 31, отделенную направляющим валком 250, на съемный валок 270. Разгрузочное устройство 280 установлено на заданном расстоянии от части, находящейся в контакте с направляющим валком 230 основы 31, подаваемой с намоточного валка 200. Разгрузочное устройство 280 подает композит 32A на основу 31. Композит 32A формируют введением добавки, такой как инициатор фотополимеризации, к материалу смолы в жидком состоянии, который при необходимости отверждают ультрафиолетовыми лучами или электронным пучком. Устройство 290 для облучения ультрафиолетовыми лучами воздействует ультрафиолетовыми лучами на часть основы 31, прошедшую через зажимной валок 240 и находившуюся в контакте с формующим валком 112, подаваемую намоточным валком 200.

Основание 11 формируется технологическим устройством с такой конфигурацией. В частности, сначала основу 31, разматываемую с намоточного валка 200, подают на направляющий валок 230 через направляющий валок 220 и затем композит 32А подают на основу 31 разгрузочным устройством 280. Композит 32A, подаваемый из разгрузочного устройства 280, прижимают к круговой поверхности формующего валка 112 с основой 31, находящейся между ними, зажимным валком 240. Таким образом, композит 32A входит в плотный контакт с внешней поверхностью формующего валка 112 без зазора, и неровную форму, сформированную на внешней поверхности формующего валка 112, переносят на композит 32A.

После этого воздействуют ультрафиолетовыми лучами УФ на композит 32A устройством 290 для облучения ультрафиолетовыми лучами. Таким образом, материал смолы, содержащийся в композите 32А, полимеризируется, формируя слой 32 смолы, на который переносят неровную форму, сформированную на внешней поверхности формующего валка 112. В конечном итоге, направляющим валком 250 отделяют основу 31 от формующего валка 112 и затем основу 31 снимают съемным валком 270 через направляющий валок 260. Таким образом формируют подложку 11 со слоем 32 смолы на поверхности основы 31 (см. фиг.8).

Кроме того, в случае когда основа 31 выполнена из материала, который не пропускает через себя ультрафиолетовые лучи УФ, формующий валок 112 может быть выполнен из материала, пропускающего ультрафиолетовые лучи УФ (например, из кварца), и ультрафиолетовые лучи УФ могут быть направлены на композит 32A изнутри формующего валка 112.

Далее будет описан способ изготовления пленки 10 замедления с подложкой 11, полученной описанным выше способом.

На фиг.9(A) и (B) показаны этапы изготовления пленки 10 замедления с подложкой 11. На фиг.9(A) и (B) представлен случай, когда используется подложка 11, изготовленная способом формования 2P. Как показано на фиг.9(A), жидкокристаллический слой 12-1, включающий в себя мономер жидких кристаллов, сформировали нанесением, например, покрывным валком на поверхность, на которой рисунки областей 11A и 11B канавок сформированы на подложке 11. В этот раз в качестве жидкокристаллического слоя 12-1 использовали полимерный композит, не содержащий метиленовый разделитель между полимеризуемой функциональной группой и жидкокристаллической основой для получения нематической фазы вблизи комнатной температуры, таким образом, чтобы снизить температуру нагрева в процессе выравнивания на последующем этапе.

На данном этапе в жидкокристаллическом слое 12-1, при необходимости, могут использоваться растворитель, инициатор полимеризации, ингибитор полимеризации, поверхностно-активное вещество, выравнивающее средство или тому подобные для растворения жидкокристаллического мономера. Нет особых ограничений по растворителю, но предпочтительно использовать растворитель с высокой растворяющей способностью по отношению к жидкокристаллическому мономеру, низким давлением паров при комнатной температуре и устойчивостью к испарению при комнатной температуре. Примеры растворителя, стойкого к испарению при комнатой температуре, включают в себя 1-метокси-2-ацетоксипропан (PGMEA), толуол, метилэтилкетон (МЕК), метилизобутилкетон (MIBK) и т.п., потому что при использовании растворителя, который легко испаряется при комнатной температуре, скорость испарения растворителя после формирования покрытием жидкокристаллического слоя 12-1 слишком велика, из-за чего жидкокристаллический мономер, сформированный после испарения растворителя, легко теряет выравнивание. Существует тенденция затруднения корректировки потери выравнивания жидкокристаллического мономера, даже если в процессе выравнивания (который будет описан ниже) жидкокристаллический слой 12-1 нагревают до температуры, равной или более высокой, чем температура фазового перехода между жидкокристаллической фазой и изотропной фазой, и затем жидкокристаллический слой 12-1 постепенно охлаждают.

Затем выполняют процесс выравнивания (нагревания) жидкокристаллического мономера жидкокристаллического слоя 12-1, сформированного на поверхности подложки 11 в результате нанесения покрытия. Процесс нагрева выполняют при температуре, равной или более высокой, чем температура фазового перехода жидкокристаллического мономера, или в случае когда используют растворитель при температуре, равной или более высокой, чем температура, при которой растворитель удаляют, например 50-130°C. Однако важно контролировать скорость повышения температуры, температуру выдерживания, время, скорость понижения температуры и т.п. Например, в случае использования жидкокристаллического слоя 12-1, сформированного растворением жидкокристаллического мономера с температурой фазового перехода 52°C в 1-метокси-2-ацетоксипропане (PGMEA) так, что содержание твердого жидкокристаллического мономера составляет 30% масс., сначала жидкокристаллический слой 12-1 нагревают при температуре, которая равна или выше, чем температура фазового перехода (52°C) жидкокристаллического мономера и обеспечивает возможность высыхания растворителя, например около 70°C, и такую температуру поддерживают в течение нескольких минут.

В этом случае возникает напряжение сдвига на границе раздела между жидкокристаллическим мономером, нанесенным путем нанесения покрытия жидкокристаллическим мономером на предыдущем этапе, и подложкой таким образом, что молекулы жидких кристаллов могут быть выровнены в непредусмотренном направлении из-за выравнивания, вызванного потоком (выравнивание потоком) или выравнивания, вызванного силой (силовое выравнивание). Описанный выше процесс нагрева выполняют для временного предотвращения состояния выравнивания жидкокристаллического мономера, который выравнивается в таком непредусмотренном направлении. Таким образом, в жидкокристаллическом слое 12-1 растворитель удаляют, и остается только жидкокристаллический мономер, и жидкокристаллический мономер находится в состоянии изотропной фазы.

Затем жидкокристаллический слой 12-1 медленно охлаждают до температуры немного ниже температуры фазового перехода (52°C), например 47°C, со скоростью около 1-5°C/мин. Таким образом, температура жидкокристаллического слоя 12-1 снижается до температуры, равной или более низкой, чем температура фазового перехода, при этом жидкокристаллический мономер выравнивается в соответствии с рисунками областей 11А и 11В канавок, сформированных на поверхности подложки 11. Таким образом, жидкокристаллический мономер выравнивается вдоль направлений d1 и d2 продолжения канавок 111a и 111b.

Затем, как показано на фиг.9(В), например, воздействуют ультрафиолетовыми лучами УФ на жидкокристаллический слой 12-1, подвергнутый процессу выравнивания, чтобы полимеризировать жидкокристаллический мономер. Кроме того, на этом этапе температура обработки часто обычно близка к комнатной температуре, но температура обработки может быть повышена до температуры, равной или более низкой, чем температура фазового перехода, чтобы скорректировать величину замедления. Кроме того, могут использоваться не только ультрафиолетовые лучи УФ, но также нагрев, электронный пучок луч или подобное. Однако при использовании ультрафиолетовых лучей УФ можно достичь упрощения процесса. Таким образом, состояние выравнивания молекул 120 жидких кристаллов фиксируется вдоль направлений d1 и d2, чтобы сформировать области 12а и 12b замедления. На этом изг