Нейросетевой регулятор для управления процессом обжига известняка в печах шахтного типа

Иллюстрации

Показать всеИзобретение относится к области автоматизированных систем управления технологическими процессами и производствами, а конкретно к устройствам управления процессом обжига известняка в печах шахтного типа, и может быть использовано в металлургической, строительной и других отраслях промышленности. Техническим результатом изобретения является повышение адаптационных свойств системы за счет стабилизации температуры в разных зонах печи и повышение качества получаемого продукта. Регулятор содержит объект управления, блок первичной переработки данных, блок ввода/вывода данных, блок реализации алгоритмов ПИД-регулирования, блок истории работы системы, блок выбора способа управления, блок моделирования, основой которого является нейросетевая модель процесса, причем в него введены: блок управления, основанный на нейронной сети; блок интеллектуального классификатора; причем этом блок управления и блок интеллектуального классификатора совместно с блоком истории работы системы и блоком моделирования объединены в блок многопараметрического управления. 1 ил.

Реферат

Изобретение относится к области автоматизированных систем управления технологическими процессами и производствами, а конкретно к устройствам управления процессом обжига известняка в печах шахтного типа, и может быть использовано в металлургической, строительной и других отраслях промышленности.

Известен интеллектуальный контроллер с нейронной сетью и правилами самомодификации (патент 2266558, кл. G06F 9/00, G05B 13/02 от 31.12.2003), содержащий управляющую нейронную сеть, объект управления, выходы которого с первого по второй соединены соответственно с первым и вторым входами управляющей нейронной сети, вход объекта управления соединен с выходом управляющей нейронной сети. В него также введены блок коэффициента эффективности, обучающая нейронная сеть, блок правил самообучения управляющей нейронной сети, блок истории работы объекта управления, причем входы блока коэффициента эффективности с первого по второй связаны соответственно с первым и вторым выходами объекта управления, первый вход обучающей нейронной сети связан с выходом блока коэффициента эффективности, выход обучающей нейронной сети соединен с первым входом блока правил самообучения управляющей нейронной сети, первый вход блока истории работы объекта управления связан с первым выходом блока правил самообучения управляющей нейронной сети, второй и третий входы связаны с первым и вторым выходами объекта управления соответственно, первый выход блока истории работы объекта управления связан со вторым входом обучающей нейронной сети и вторым входом блока правил самообучения управляющей нейронной сети, а выходы со второго по третий связаны с первым и вторым входами управляющей нейронной сети, четвертый выход блока истории работы объекта управления соединен с выходом управляющей нейронной сети.

В интеллектуальном контроллере с нейронной сетью и правилами самомодификации блок истории работы объекта управления состоит из стека параметров адаптации и стека работы объекта управления, причем первый и второй выходы блока правил самообучения управляющей нейронной сети соединены с первым входом стека параметров адаптации и первым входом стека работы объекта управления соответственно, первый выход стека параметров адаптации соединен со вторым входом обучающей нейронной сети, второй выход стека параметров адаптации соединен с вторым входом блока правил самообучения управляющей нейронной сети, первый и второй выходы стека работы объекта управления соединены с первым и вторым входами управляющей нейронной сети соответственно, третий выход стека работы объекта управления соединен с выходом управляющей нейронной сети, четвертый и пятый выходы стека работы объекта управления соединены с третьим и четвертым входами блока правил самообучения нейронной сети, второй и третий входы стека работы объекта управления соединены с первым и вторым выходами объекта управления.

В интеллектуальном контроллере с нейронной сетью и правилами самомодификации блок коэффициента эффективности состоит из блока формулы коэффициента эффективности и стека коэффициента эффективности, причем второй выход блока формулы коэффициента эффективности связан с первым входом стека коэффициента эффективности, первый выход блока формулы коэффициента эффективности связан с первым входом обучающей нейронной сети, первый выход стека коэффициента эффективности связан с третьим входом обучающей нейронной сети.

Недостатком интеллектуального контроллера с нейронной сетью и правилами самомодификации является отсутствие ПИД-регулятора, влекущее за собой потерю контроля над управлением в момент обучения нейронной сети, что неприемлемо для шахтной печи, которая нуждается в осуществлении постоянного контроля основных параметров процесса.

Известен нейросетевой регулятор для управления курсом судна (патент 2359308, кл. G05D 1/02, от 29.11.2007).

Нейросетевой регулятор для управления курсом судна выполнен в виде информационно-вычислительного комплекса, содержащего информационно-аналитический блок для обработки данных с целью прогнозирования и выработки курса судна, связанный протоколами передачи данных с блоком сбора данных для сбора информации о курсе судна и блоком вывода обработанных данных для вывода обобщенного сигнала управления курсом судна. Новым является то, что нейросетевой регулятор дополнительно включает две или более вычислительные системы в виде независимых друг от друга вычислительных алгоритмов, каждая из которых соединена с информационно-аналитическим блоком с помощью интерфейса и выполнена с возможностью обработки данных, переданных для обработки из информационно-аналитического блока; базу знаний, соединенную с информационно-аналитическим блоком с помощью интерфейса и предназначенную для хранения критериев выбора информационно-аналитическим блоком той или иной вычислительной системы. Здесь, блок вывода обработанных данных содержит невизуальные устройства вывода обработанных данных; информационно-аналитический блок включает интеллектуальный классификатор, соединенный интерфейсами с графическим интерфейсом пользователя, подсистемой управления сеансами связи с блоком сбора данных через соответствующий протокол передачи данных и подсистемой управления сеансами связи с блоком вывода обработанных данных через соответствующий протокол передачи данных. Причем интеллектуальный классификатор выполнен с возможностью выбора одной или более вычислительных систем для обработки данных, передачи данных на графический интерфейс пользователя и передачи данных на невизуальные устройства вывода обработанных данных.

Графический интерфейс пользователя может быть выполнен с возможностью выбора устройств вывода информации, выбора режима работы и выбора приоритета работы из группы: максимальное качество обработки данных, минимальное качество обработки данных и ручной выбор настроек информационно-вычислительного комплекса. При этом в качестве устройства вывода информации используется хотя бы одно устройство из группы: принтер, плоттер, экран дисплея, а режим работы включает обучение информационно-вычислительного комплекса или обработку данных для управления курсом судна.

Невизуальные устройства вывода обработанных данных могут быть выполнены с возможностью реализации функции управления приводами, другими системами и исполнительными механизмами судна, используемыми для управления курсом судна.

Каждая из вычислительных систем может быть выполнена с возможностью обработки массива данных на основе одной из следующих нейронных сетей: реккурентная нейронная сеть Элмана, многослойная сеть прямого распространения или нейронная сеть на основе радиально-базисных функций.

В качестве базы знаний может использоваться промышленная база данных, хранящая критерии выбора той или иной вычислительной системы для обработки массива данных, выбираемая из следующих баз данных: реляционная база данных типа Sybase или Oracle или объектно-ориентированная база данных типа Cache.

Недостатками данного способа являются обучение сетей на эталонных моделях, которые довольно сложно создать для процесса шахтного обжига известняка, а также значительное увеличение времени решения при регулировании большим количеством параметров.

Известна экспертная система шахтной печи, представленная в статье «Автоматизация управления шахтными печами цеха металлизации с использованием динамической экспертной системы» (журнал «Мехатроника, автоматизация, управление», 2004 г., №4, с.44-49).

Информационное поле экспертной системы шахтной печи обеспечено датчиками контроля температуры, давления, расхода и концентрации, а в качестве управляющего модуля задействован микропроцессорный регулирующий контроллер с выработкой управляющих воздействий на исполнительные механизмы загрузки сырья, подачи воздуха и газов, а также выгрузки готового продукта.

Экспертная система шахтной печи характеризуется особенностями автоматизации шахтных печей в масштабе цеха металлизации, как нижний уровень интегрированной системы автоматического управления указанными объектами, при котором решается комплекс поставленных задач: контроль параметров шахтных печей, а также расходов и параметров материальных и энергетических потоков, входящих и выходящих; с созданием отдельных регулирующих контуров по стабилизации наиболее важных параметров и наличием каналов управления механизмами печей. В качестве микропроцессорного устройства выработки управляющих воздействий используется только один микропроцессорный регулирующий контроллер.

К недостаткам приведенного устройства относятся:

1. Использование экспертной системы требует экспертной оценки мнения специалистов по особенностям поведения данного объекта в регламентном или изменившемся режимах, которые часто бывают противоречивыми, что, безусловно, приводит к формированию неточных управляющих воздействий.

2. Высокая чувствительность экспертной системы шахтной печи к параметрам настройки модели, когда незначительные погрешности в ее наладке, вызванные неточностью априорных знаний о характеристиках объекта управления, каковым является шахтная печь, могут привести к существенному снижению качества управления).

Известна параллельная схема нейронного управления (Омату С., Халид М., Юсоф Р. Нейроуправление и его приложения. - М.: ИПРЖР, 2000 - стр.142).

Здесь в качестве контроллера используется обычный ПИД-контроллер, а нейроконтроллер параллельного типа используется для настройки управляющего входного сигнала u1, который является выходным сигналом обычного контроллера. Настройка выполняется таким образом, чтобы выходной сигнал объекта управления у как можно точнее соответствовал заданному опорному сигналу r. Задача нейроконтроллера параллельного типа заключается в том, чтобы подкорректировать управляющее воздействие u1, если оно не обеспечивает хорошего результата. Схема содержит нейронную сеть для эмулятора объекта управления, создающую оценку выходной координаты объекта управления у, и нейронную сеть, выдающую управляющий сигнал u2, используемый для коррекции управляющего сигнала u1, создаваемого обычным контроллером. Коррекция выполняется таким образом, чтобы обеспечить минимизацию рассогласования между опорным сигналом и выходом объекта управления.

Недостатками этой схемы являются работа по жестко заданному алгоритму, низкие адаптационные свойства системы и неспособность вести многопараметрическое управление объектом.

Известен нейросетевой регулятор, используемый в способе автоматического управления процессом прокаливания сырьевого материала во вращающейся печи (патент 2308651, кл. F27B 7/42, F27D 19/00, от 11.04.2006), принимаемый за прототип.

Устройство содержит: датчики расхода топлива, температуры прокаленного материала (кокса) на выходе из печи, температуры отходящих из печи газов, скорости ленты дозатора (в качестве дозатора используют дозатор-весоизмеритель ленточный - ДВЛ), мгновенного веса фиксированного объема загружаемого сырьевого материала на ленте ДВЛ; блок расчета расхода загружаемого в печь сырьевого материала; исполнительные механизмы соответственно регулирования расхода сырьевого материала (кокса) в печь и объемного расхода топлива (мазута), направляющие аппараты печного дымососа; виртуальные регуляторы стабилизации расхода топлива (мазута), коррекции расхода топлива (мазута) по температуре прокаленного материала (кокса) на выходе из печи, стабилизации температуры отходящих из печи газов, стабилизации расхода сырьевого материала (кокса) в печь, коррекции расхода сырьевого материала (кокса) в печь по текущему мгновенному весу на ленте ДВЛ, блок определения среднего значения мгновенного веса сырьевого материала на ленте ДВЛ, которые реализованы в управляющем вычислительном устройстве (микропроцессорный контроллер и ЭВМ). В нем же реализованы: блок вычисления задания регулятору, корректирующему задание регулятору, стабилизирующему расход сырьевого материала (кокса) в печь, алгоритм обработки данных, база данных нейросетевой математической модели (НСМ), алгоритм адаптации, НСМ, оптимизационная подсистема управления ОПСУ.

Устройство обеспечивает осуществление автоматического управления процессом прокаливания сырьевого материала во вращающейся печи, включающее измерение температуры отходящих из печи газов, ее регулирование изменением разрежения в печи, измерение и регулирование температуры прокаленного материала на выходе из печи изменением расхода топлива при стабилизированном заданном расходе загружаемого в печь сырьевого материала дозатором-весоизмерителем. Новым является то, что дополнительно измеряют и стабилизируют расход топлива на заданном уровне, измеряют мгновенный вес фиксированного объема загружаемого в печь сырьевого материала на ленте дозатора-весоизмерителя и по отклонению от вычисленного его среднего значения за установленный период корректируют расход загружаемого в печь сырьевого материала; регулирование температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов осуществляют изменением заданий регуляторам температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов, которые рассчитывают в автоматическом режиме, с дискретностью 8 мин с использованием оптимизационной нейросетевой подсистемы управления; что в качестве задания для оптимизационной нейросетевой подсистемы управления устанавливают требуемые по технологии показатели качества прокаленного материала.

Недостатками данного устройства являются:

1. Наличие контура оптимизации в структуре регулятора указывает на работу по жестко заданному алгоритму; наличие ограниченного пространства оптимизации сокращает варианты поиска оптимальных управляющих воздействий.

2. Построенный по предложенной в патенте RU 2308651 схеме регулятор не способен вести многопараметрическое управление, вследствие того что настройка каждого ПИД-регулятора производится отдельно, то есть при корректировке управляющих воздействий не учитываются нелинейные взаимосвязи между ними.

3. Настройка параметров нейросетевой модели с частотой «один раз в сутки» может способствовать передаче некачественных управляющих сигналов объекту управления вследствие расстройства коэффициентов нейросетевой модели.

Техническим результатом изобретения является повышение адаптационных свойств системы, принимаемой за прототип, а именно стабилизация температуры в разных зонах печи и повышение качества получаемого продукта.

Технический результат достигается тем, что в нейросетевой регулятор для управления процессом обжига известняка в печах шахтного типа, содержащий объект управления, блок первичной переработки данных, блок ввода/вывода данных, блок реализации алгоритмов ПИД-регулирования, блок истории работы системы, блок моделирования, основой которого является нейросетевая модель процесса, блок выбора способа управления, введены блок многопараметрического управления, блок интеллектуального классификатора, блок управления, в основе которого лежит нейросетевой регулятор процесса; при этом в нейросетевом регуляторе для связи блоков используются следующие соединения: выход объекта управления соединен с входом блока первичной переработки данных, первый выход блока первичной переработки данных соединен с четвертым входом блока истории работы системы, второй выход блока первичной переработки данных соединен с первым входом блока ввода/вывода данных, первый выход блока ввода/вывода данных соединен с пятым входом блока истории работы системы, второй выход блока ввода/вывода данных соединен с входом блока реализации алгоритмов ПИД-регулирования, выход блока истории работы системы соединен с первым входом блока интеллектуального классификатора, первый выход блока интеллектуального классификатора соединен с шестым входом блока истории работы системы, второй выход блока интеллектуального классификатора соединен с первым входом блока моделирования, третий выход блока интеллектуального классификатора соединен с первым входом блока управления, первый выход блока моделирования соединен со вторым входом блока интеллектуального классификатора, второй выход блока моделирования соединен со вторым входом блока истории работы системы, третий выход блока моделирования соединен со вторым входом блока управления, первый выход блока управления соединен с первым входом блока истории работы системы, второй выход блока управления соединен со вторым входом блока выбора способа управления, выход блока реализации алгоритмов ПИД-регулирования соединен с первым входом блока выбора способа управления, выход блока выбора способа управления соединен с входом объекта управления.

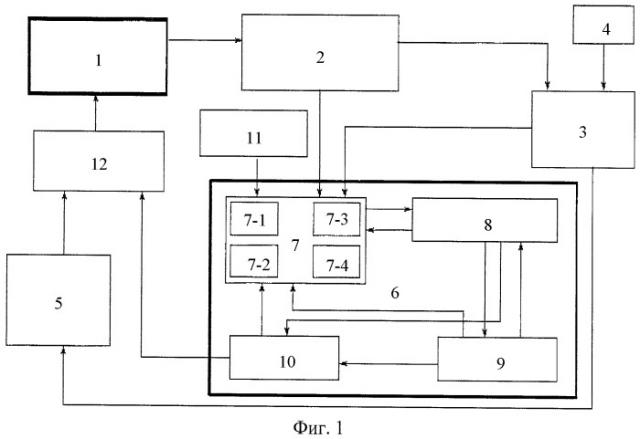

Сущность изобретения поясняется фиг.1, где изображена схема нейросетевого регулятора для управления процессом обжига известняка в печах шахтного типа, включающая следующие блоки: 1 - объект управления, 2 - блок первичной переработки данных, 3 - блок ввода/вывода данных, 4 - задание оператора; 5 - блок реализации алгоритмов ПИД-регулирования, 6 - блок многопараметрического управления, 7 - блок истории работы системы, 7-1 - блок сбора параметров работы объекта управления, 7-2 - блок формирования рабочих массивов, 7-3 - блок формулы коэффициента эффективности, 7-4 - блок сбора значений коэффициента эффективности, 8 - блок интеллектуального классификатора, 9 - блок моделирования, 10 - блок управления, 11 - блок поступления данных с лаборатории, 12 - блок выбора способа управления.

Шахтная печь представляет собой высокую шахту, оборудованную механизмами для загрузки и выгрузки материала, вентиляторами для подачи холодного воздуха и отбора отходящих газов и устройствами для сжигания топлива. В работающей печи вся шахта заполнена кусковым материалом, который, двигаясь сверху вниз под действием силы тяжести, последовательно подогревается, обжигается и охлаждается. Готовый продукт выгружается в нижней части шахты через разгрузочное устройство, при этом весь столб материала опускается вниз и на освободившееся вверху место поступает сырой материал. В печи соблюдается принцип противотока: в зоне подогрева и обжига материал движется навстречу дымовым газам, образовавшимся при горении топлива, а в зоне охлаждения - навстречу воздуху. Воздух, охлаждая материал, сам нагревается и горячим достигает зоны обжига, где участвует в процессе горения топлива или смешивается с топочными газами, если топливо сгорает вне печи в специальных топках.

На шахтной печи при помощи установки соответствующих датчиков организуется непрерывный контроль следующих параметров: уровень породы в печи (L), расход газа на нижний пояс (FНП), расход газа на верхний пояс (FВП), расход газа на охлаждение (FГ), температура газа (ТГ), давление газа на нижний пояс (РГНП), давление газа на верхний пояс (Ргвп), температура приточного воздуха (ТВ), температура приточного воздуха на нижний ярус (ТВНЯ), расход воздуха на нижний пояс (FВНП), расход воздуха на верхний пояс (FВВП), расход воздуха на охлаждение (FВОХЛ), температура рециркулята (ТРЕЦ), расход рециркулята на верхний пояс (FРВП), расход рециркулята на нижний пояс (FРНП), расход рециркулята на охлаждение (FРОХЛ), температура в зоне подогрева (ТЗП), температура в нижней зоне обжига (ТНЗО), температура в верхней зоне обжига (ТВЗО), температура в зоне охлаждения (ТЗОХЛ), температура отходящих газов (ТОТХГ). Кроме того, в лаборатории каждые 2 часа организуются измерения следующих параметров: содержание CaO+MgO (% CaO+MgO), содержание MgO (%MgO), содержание СO2 (%СO2).

Предлагаемое устройство осуществляет управление следующими параметрами: температура в зоне подогрева (ТЗП), температура в нижней зоне обжига (ТНЗО), температура в верхней зоне обжига (ТВЗО), температура в зоне охлаждения (ТЗОХЛ), температура отходящих газов (ТОТХГ), содержание CaO+MgO (% CaO+MgO), содержание MgO (%MgO) и содержание CO2 (%СO2)

Нейросетевой регулятор для управления процессом обжига известняка в печах шахтного типа выполнен в виде информационно-вычислительного комплекса и состоит из следующих основных блоков (фиг.1): объект управления 1; блок первичной переработки данных 2, осуществляющий преобразование данных, полученных с объекта управления, в форму, определенную пользователем; блок ввода/вывода данных 3 или другими словами графический интерфейс пользователя, осуществляющий взаимодействие пользователя и системы, на который приходит задание 4; блок реализации алгоритмов ПИД-регулирования 5, где на основе показаний единичного датчика формируется единичное управляющее воздействие на исполнительный механизм; блок многопараметрического управления 6, состоящий из четырех основных блоков: блока истории работы системы 7, осуществляющего сбор основных параметров системы и формирование различных выборок данных для отдельных блоков системы, а также осуществляющего расчет формулы коэффициента эффективности работы системы, интеллектуального классификатора 8, формирующего и передающего массивы данных (для работы блока моделирования 9 и блока управления 10), осуществляющего мониторинг качества решения, получаемого с помощью нейросетевых алгоритмов и оценивающего целесообразность расширения области допустимых значений для обучения нейронных сетей, блока моделирования 9, выполняющего оценку состояния объекта управления с точки зрения изменения тактики и стратегии поведения, и блока управления 10, выдающего управляющие воздействия; блок выбора способа управления 12, который на основании оценки, полученной от блока моделирования 9, выбирает на основании некоторого критерия способ управления для каждого управляемого параметра системы, то есть блок выбора способа управления на основании некоего критерия принимает решение о передаче управления либо ПИД-регулятору, либо многопараметрическому регулятору, оптимизируя при этом достижение цели управления.

Система предусматривает последовательную реализацию следующих основных режимов: подготовка данных, обучение и обработка данных. Причем во время нахождения системы в режимах подготовки данных и обучения, блок многопараметрического управления в управлении объектом управления не участвует.

Режим подготовки данных состоит из трех связанных процессов: формирование исходных векторов данных о работе объекта управления, их идентификация и создание рабочих массивов данных объекта управления.

Данные о работе печи собираются с заданным интервалом блоком сбора параметров работы объекта управления 7-1. Далее осуществляют идентификацию исходных векторов данных о работе объекта управления, которая заключается в присвоении им идентификационных меток. Идентификационные метки соответствуют уникальным свойствам этих векторов и дают информацию о работе объекта управления. Процесс создания рабочих массивов данных осуществляется блоком формирования рабочих массивов 7-2 и состоит в постановке соответствия каждому сформированному в блоке 7-1 исходному вектору данных объекта управления. В результате этого образуется рабочий массив данных объекта управления.

Сбор данных блоком сбора параметров работы объекта управления 7-1 осуществляется непрерывно во всех режимах работы системы.

По окончании режима подготовки данных над ними производят дальнейшие операции (обучение, обработку) в зависимости от режима работы системы.

В режиме обучения осуществляют адаптацию параметров всех интеллектуальных блоков системы в соответствии с предъявленными требованиями к выходной информации, а именно блоков управления 10, моделирования 9 и формулы коэффициента эффективности 7-3. Обучение производят на рабочих массивах, сформированных в блоке формирования рабочих массивов 7-2. Полученные в процессе обучения значения коэффициента эффективности записываются в блок сбора значений коэффициента эффективности 7-4 для последующего анализа его значений блоком интеллектуального классификатора 8.

По окончанию процедуры обучения, посредством блока ввода/вывода данных 3 задают режим процедуры обработки данных (автоматический или ручной).

При реализации процедуры обработки данных в автоматическом режиме система самостоятельно в блоке интеллектуального классификатора по значениям коэффициента эффективности и параметрам качества работы системы определяет оптимальную стратегию управления или производит смену режима.

При реализации процедуры обработки данных в ручном режиме оптимальную стратегию управления или смену режима производит оператор, анализируя самостоятельно коэффициент эффективности, параметры качества работы системы и другие показатели, выводимые системой в блоке ввода/вывода данных 3.

Таким образом, предлагаемый нейросетевой регулятор для управления процессом обжига известняка в печах шахтного типа позволяет стабилизировать температуру в разных зонах печи и повысить качество получаемого продукта за счет повышения адаптационных способностей системы.

Нейросетевой регулятор для управления процессом обжига известняка в печах шахтного типа, содержащий объект управления, блок первичной переработки данных, блок ввода/вывода данных, блок реализации алгоритмов ПИД-регулирования, блок истории работы системы, блок выбора способа управления, блок моделирования, основой которого является нейросетевая модель процесса; при этом выход объекта управления соединен с входом блока первичной переработки данных, первый выход блока первичной переработки данных соединен с четвертым входом блока истории работы системы, а второй выход - с первым входом блока ввода/вывода данных, первый выход блока ввода/вывода данных соединен с пятым входом блока истории работы системы, отличающийся тем, что в него введены: блок управления, основанный на нейронной сети, с возможностью управления одновременно по всем регулируемым параметрам процесса; блок интеллектуального классификатора, с возможностью осуществления мониторинга качества решения, получаемого с помощью нейросетевых алгоритмов, принятия решения о дообучении нейронных сетей и оценки целесообразности расширения области допустимых значений для обучения нейронных сетей; при этом блок управления и блок интеллектуального классификатора совместно с блоком истории работы системы и блоком моделирования объединены в блок многопараметрического управления; при этом блок выбора способа управления осуществляет передачу управления ПИД-регулятору или блоку многопараметрического управления, оптимизируя при этом достижение цели управления; при этом второй выход блока ввода/вывода данных соединен с входом блока реализации алгоритмов ПИД-регулирования; выход блока истории работы системы соединен с первым входом блока интеллектуального классификатора; первый выход блока интеллектуального классификатора соединен с шестым входом блока истории работы системы; второй выход - с первым входом блока моделирования, а третий выход - с первым входом блока управления; первый выход блока моделирования соединен со вторым входом блока интеллектуального классификатора, второй выход - со вторым входом блока истории работы системы, а третий выход - со вторым входом блока управления; первый выход блока управления соединен с первым входом блока истории работы системы, а второй выход - со вторым входам блока выбора способа управления; выход блока реализации алгоритмов ПИД-регулирования соединен с первым входом блока выбора способа управления; выход блока выбора способа управления соединен с входом объекта управления.