Установка для измельчения волокнистых материалов

Иллюстрации

Показать всеИзобретение относится к области измельчения волокнистых материалов и может использоваться для измельчения и гомогенизации волокнистых материалов средней и малой прочности. Установка для измельчения волокнистых материалов оснащена камерой предварительного измельчения и камерой тонкого измельчения. Камеры расположены горизонтально и сопряжены друг с другом. Разделительная перегородка между камерами выполнена с переходными отверстиями. Первая камера содержит первый ротор с режущими элементами. Ротор установлен на валу эксцентрично относительно центральной оси. Режущие элементы выполнены в виде набора дисков. Диски закреплены на валу со смещением относительно друг друга и образуют винтообразный канал. Внутренняя поверхность камеры футерована съемными профилированными пластинами. Вторая камера содержит второй ротор, сетчатый барабан и патрубки для введения наполнителей и отвода готовой продукции. Второй ротор установлен на валу соосно валу первого ротора. Второй ротор составлен из пластин-бил с режущими кромками. Ротор размещен внутри сетчатого барабана. Ротор каждой из камер имеет индивидуальный привод. Достигается повышение степени измельчения волокнистых материалов, снижение энергоемкости и повышение производительности. 4 з.п. ф-лы, 6 ил.

Реферат

Устройство относится к области производства строительных материалов, а именно к оборудованию для измельчения и гомогенизации листовых, волокнистых материалов средней и малой прочности.

Известны устройства для измельчения с/х продукции и других материалов, содержащие корпус, электродвигатель, ротор с дисками, ножевые блоки (например, патент РФ №2263542, М кл. B02C 18/06, патент №2183992, М кл. B02C 18/06). Известные устройства затруднительно использовать для измельчения волокнистых материалов.

Известно устройство для измельчения волокнистых материалов (патент РФ №2225258, М кл. B02C 19/06), содержащее корпус, ротор, статор, крыльчатку, снабженную диском с отверстиями, корпус которой снабжен вставкой, сопряженной с плоскостью диска, имеющей сквозное отверстие, совмещающееся с отверстиями диска. Известное устройство не позволяет производить гомогенизацию продуктов измельчения и обладает высокой энергоемкостью.

Наиболее близким по конструкции и достигаемому техническому результату является устройство по патенту РФ №2054073, М кл. B02C 19/06, опубл. 10.02.1996 г., устройство для измельчения бумажной макулатуры с полимерным покрытием, содержащее ротор с лопастями, смонтированный в перфорированном корпусе, имеющем отверстия для отвода измельченной массы путем отсоса в ячейки для ее приема, размещенные над ними на внешней поверхности перфорированного корпуса, средства для подачи макулатуры и отвода полимерной пленки, при этом ячейки для приема измельченной массы размещены с образованием замкнутого контура, выполненного из верхней и нижней частей, расположенных вертикально и разделенных между собой заслонкой, причем в нижней части размещен дополнительный ротор с лопастями, а верхняя и нижняя части имеют по одному патрубку для вывода измельченной массы, соединенному с ячейками для ее приема соответствующего замкнутого контура, верхняя часть замкнутого контура при этом снабжена ножевыми рейками, смонтированными на поверхности перфорированного корпуса.

Недостатками известного устройства для измельчения волокнистых материалов являются невысокая степень их измельчения, отсутствие возможности получения однородной композиционной смеси с введением в нее тонкодисперсных добавок-ингредиентов, а также высокая энергоемкость процесса измельчения и низкая производительность агрегата.

Предлагаемое техническое решение направлено на повышение степени измельчения волокнистых материалов, обеспечение возможности получения однородной композиционной смеси, в том числе введения в нее тонкодисперсных добавок-ингредиентов, а также на снижение энергоемкости процесса измельчения и повышение производительности агрегата.

Поставленная задача решается за счет оснащения установки двумя отдельными камерами, размещенными в сопряженных цилиндрических корпусах. Первая камера - камера предварительного измельчения материала, содержит эксцентрично установленный относительно центральной оси в направлении, перпендикулярном оси загрузки, ротор с режущими элементами в виде набора дисков. При этом внутренняя поверхность камеры футерована съемными профилированными пластинами, установленными в неподвижных направляющих. Вторая камера - камера тонкого измельчения волокнистых материалов, сопряженная по кольцевым поверхностям с первой камерой, содержит составленный из закрепленных на пальцах и равноотстоящих от центральной оси пластин-бил с режущими кромками ротор, расположенный внутри сетчатого барабана, окаймленного цилиндрической поверхностью второй камеры с тангенциально расположенным патрубком отвода готовой продукции. При этом сопряженные цилиндрические камеры расположены горизонтально, а разделительная перегородка между ними выполнена с переходными отверстиями, причем ротор каждой из камер имеет индивидуальный привод.

Величина эксцентриситета смещения ротора первой камеры, обеспечивающая необходимые условия захвата измельчаемого материала, определяется выражением:

e=H0+rрот-Rк.вн

где H0 - максимальная толщина слоя материала, определяемая углом его захвата;

rрот - радиус ротора;

Rк.вн - радиус внутреннего корпуса.

Толщина слоя захватываемого материала определяется выражением:

Значение угла α0 определяется соотношением:

где β≈9-15°

Угол захвата материала определяется его физико-механическими характеристиками (коэффициентом внутреннего и внешнего трения и др.), а также геометрическими параметрами ротора и камеры.

При несоблюдении указанного соотношения нарушаются условия эффективного измельчения материала.

Для обеспечения условий получения из волокнистых материалов (например, из целлюлозно-бумажных отходов) композиционных смесей с заданными свойствами (например, повышенной температурой возгорания или предотвращения процессов разложения) во вторую камеру через загрузочное устройство вводятся тонкодисперсные добавки: антипирены, антисептики, сухие поверхностно-активные вещества и др.

Для повышения эффективности предварительного измельчения материалов в первой камере и обеспечения режущими элементами ротора рационального сочетания нормальных и касательных напряжений, а также для улучшения условий выгрузки предварительно измельченного материала, диски ротора закреплены вокруг их общей оси со смещением относительно друг друга, образуя винтообразный канал, направленный в сторону выгрузки материала. При этом угол наклона винтовой линии к образующей ротора составляет γ=5-10°. Угол наклона определен экспериментальным путем.

При γ<5° эффективность процесса разрушения снижается, при γ>10° не измельченный материал интенсивно перемещается в сторону второй камеры.

Для обеспечения тонкого и сверхтонкого измельчения материала во второй камере пластины-билы второго ротора имеют пилообразную поверхность при вершине угла β=45-90°. При β<45° наблюдается интенсивный износ пластин-бил, а при β>90° - снижается режущий эффект рабочих элементов, что также выявлено экспериментально.

Изобретение поясняется графическими материалами.

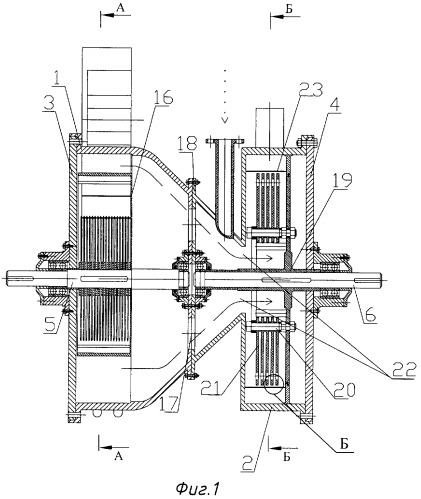

На фиг.1 схематично изображен общий вид агрегата.

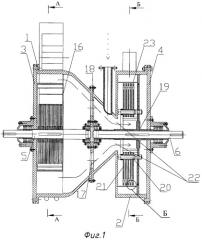

На фиг.2 - камера грубого помола, вид сбоку;

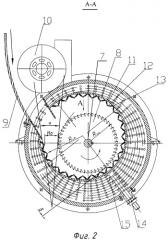

На фиг.3 - камера тонкого помола (диспергирования).

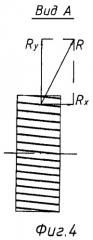

На фиг.4 - поверхность ротора с винтовыми линиями (каналами), образованными дисками ротора.

На фиг.5 - рабочая (пилообразная) поверхность пластин-бил.

На фиг.6 - режущая кромка пластин-бил.

Устройство содержит цилиндрический корпус, состоящий из двух горизонтально размещенных друг за другом камер: камеры грубого помола 1 и камеры тонкого помола 2, с крышками 3 и 4. Камеры расположены соосно на двух валах 5 и 6. В камере грубого помола 1, на валу 5 расположен ротор 7 с режущими элементами в виде дисков 8. Диски ротора закреплены со смещением относительно друг друга, образуя винтообразный канал с углом наклона винтовой линии Y (составляющим примерно 10°), направленный в сторону выгрузки материала (фиг.4). В верхней части корпуса камеры грубого помола 1 над корпусом расположен пневмоупругий валковый питатель для подачи материала, состоящий из загрузочного лотка 9 и подающего валика 10 (фиг.2). Внутри камеры 1 расположен эксцентрично установленный относительно оси цилиндрического корпуса барабан 11, который футерован съемными элементами (профильными пластинами) 12, установленными в неподвижных направляющих 13, имеющими отверстия для выхода материала. Барабан 11 крепится с помощью регулировочного устройства 14 и удерживается на пружинах 15 (фиг.2). Внутреннее пространство рабочей зоны камеры 1 ограничено разделительной перегородкой 16 (фиг.1). Камеры 1 и 2 сообщаются через переходные отверстия 17 перегородки 18. Во второй камере (камере тонкого помола или диспергирования) 2 установлен рабочий орган - ротор, состоящий из жестко закрепленной на валу 6 ступицы 19 с пальцами 20 и пластин-бил с режущими кромками 21. Для более интенсивного процесса измельчения режущие кромки пластин-бил 21 имеют пилообразную поверхность с углом β при вершине. Камера 2 сообщается с камерой 1 через входное отверстие 22. Рабочая зона камеры 2 диаметрально ограничена сетчатым барабаном (кольцом) 23. У входа в корпус камеры 2 расположен патрубок 24 для введения наполнителей, а в верхней части этой камеры тангенциально корпусу расположен выгрузочный патрубок 25.

Устройство для измельчения волокнистых материалов работает следующим образом: исходный материал загружается с помощью подающего валика 10 и загрузочного лотка 9 в камеру грубого помола 1 и предварительно измельчается при помощи режущих дисков 8 ротора 7. Снабжение внутренней поверхности камеры профилированными пластинами 12 позволяет интенсифицировать процесс помола. Затем измельченная в камере 1 масса, по винтовому каналу, образованному дисками 8 ротора 7, через отверстия съемных элементов (профилированных пластин) 12, через переходные отверстия 17 перегородки 18 и входные отверстия 22 камеры 2 по мере измельчения попадает в рабочую зону камеры 2. Причем подача материала, измельченного в камере грубого помола 1, в камеру тонкого помола (диспергирования) 2 происходит за счет разрежения, созданного в рабочей зоне камеры 2. Это позволяет засасывать измельченную в камере 1 массу через входное отверстие в камеру 2, где внутри сетчатого барабана происходит окончательное доизмельчение (диспергирование) и смешение компонентов смеси. Одновременно, через загрузочное устройство (патрубок) 24 вводятся тонкодисперсные добавки в рабочую зону второй камеры. После окончательного измельчения до необходимой тонины помола масса выводится за пределы камеры через выгрузочное отверстие 25.

Предлагаемая конструкция устройства позволяет:

A) повысить степень измельчения материала и получить однородную композиционную смесь за счет конструктивного исполнения измельчающих органов, размещенных в сообщающихся камерах и их автономного функционирования;

B) сократить энергоемкость устройства за счет подачи предварительно измельченной массы из камеры грубого помола в камеру диспергирования через промежуточный патрубок «засасыванием», созданным разрежением в этой камере за счет вихревого потока быстровращающегося ротора и тангенциального отвода готового продукта;

C) повысить производительность агрегата за счет рациональной организации постадийного процесса измельчения волокнистых материалов в последовательно расположенных камерах измельчения;

D) кроме того, выполнение футеровочных пластин, установленных на внутренней поверхности камеры грубого помола, съемными позволяет повысить ремонтоспособность агрегата.

Таким образом, поставленная задача решена.

1. Установка для измельчения волокнистых материалов, содержащая цилиндрические камеры измельчения, сопряженные между собой, образуя общий контур, и разделенные перегородкой, с расположенными внутри них роторами, оснащенные средствами для подачи исходного материала и отвода готовой продукции, отличающаяся тем, что ротор первой камеры, составленный из набора дисков, установлен эксцентрично относительно центральной оси в направлении, перпендикулярном оси загрузки, причем диски ротора закреплены на оси со смещением относительно друг друга по винтовой линии в направлении выгрузки материала, при этом внутренняя поверхность камеры футерована съемными профилированными пластинами, установленными в неподвижных направляющих, а ротор второй камеры составлен из закрепленных на пальцах и равноотстоящих от центральной оси пластин-бил с режущими кромками и расположен внутри сетчатого барабана, окаймленного цилиндрической поверхностью второй камеры с тангенциально закрепленным на ней патрубком отвода готовой продукции, при этом сопряженные цилиндрические камеры расположены горизонтально, разделительная перегородка выполнена с переходными отверстиями, а ротор каждой из камер имеет индивидуальный привод.

2. Установка по п.1, отличающаяся тем, что величина эксцентриситета смещения ротора первой камеры определяется выражениемe=H0+rрот-RK.BH,где Н0 - максимальная толщина слоя материала, определяемая углом его захвата;rрот - радиус ротора;RК.ВН - радиус внутреннего корпуса.

3. Установка по п.1, отличающаяся тем, что угол наклона винтовой линии, образованной дисками ротора первой камеры к образующей ротора γ, составляет 5-10°.

4. Установка по п.1, отличающаяся тем, что вторая камера дополнительно снабжена загрузочным устройством для подачи тонкодисперсных добавок-ингредиентов.

5. Установка по п.1, отличающаяся тем, что пластины-била ротора второй камеры имеют с двух сторон пилообразную рабочую поверхность.