Прошивная и прокатная оправка, способ восстановления этой прошивной и прокатной оправки и технологическая линия для восстановления этой прошивной и прокатной оправки

Иллюстрации

Показать всеИзобретение относится к области производства безшовных стальных труб, а именно к прошивной и прокатной оправке, предназначенной для повторного использования в прошивном прокатном стане, а также к способу и технологической линии для ее восстановления. Оправка имеет пленку, состоящую из оксидов и Fe, которая создана на поверхности основного металла оправки. Способ восстановления оправки включает дробеструйную обработку ее поверхности для удаления пленки и электродуговое напыление пленки, состоящей из оксидов и Fe. Напыление осуществляют с использованием проволоки на основе железа. Технический результат - повышение эффективности работы прошивного прокатного стана, снижение затрат на восстановление оправки. 3 н. и 8 з.п. ф-лы, 18 ил., 5 табл.

Реферат

Область техники

Настоящее изобретение относится к прошивной и прокатной оправке (далее для краткости также называемой "оправкой"), многократно используемой в прошивном и прокатном стане при изготовлении бесшовных стальных труб, к способу восстановления этой оправки и к технологической линии для восстановления этой оправки.

УРОВЕНЬ ТЕХНИКИ

Способ изготовления труб по методу Маннесманна представляет собой широко используемый процесс производства бесшовных стальных труб путем горячей обработки. В ходе процесса изготовления труб по методу Маннесманна круглую заготовку, нагретую до заранее определенной температуры, подают в прошивной и прокатный стан (прошивной стан) и прошивают проходящую по оси центральную часть круглой заготовки, что позволяет получить полую трубную заготовку называемую "полой гильзой".

Полую гильзу, либо в том виде, как есть, либо после увеличения диаметра и уменьшения толщины стенки, если это необходимо, за счет ее пропускания через раскатный стан той же конструкции, что и упомянутый выше прошивной прокатный стан, подают в следующий прокатный стан, выполняющий удлинение, например стан для прокатки на оправке с целью удлинения и прокатки. После этого получаемую в результате трубу пропускают через редукционный стан, правильный стан, калибровочный стан и подобное для выравнивания, регулирования формы и калибровки, что приводит к получению бесшовной стальной трубы как окончательного изделия.

В ходе прошивки и прокатки при помощи прошивного и прокатного стана в качестве прошивного инструмента используют оправку в форме пули. Эту оправку устанавливают на переднем конце сердечника или стержня и используют для прошивки заготовки, нагретой до высокой температуры, составляющей приблизительно 1200°С, в результате чего она подвергается воздействию высоких температур и высоких контактных давлений. Как следствие, на поверхности оправки возникает оксидная пленка (окалина), защищающая основной металл оправки. Оксидная пленка защищает оправку от теплоты, поступающей от заготовки, и, в то же время, служит для предотвращения захвата оправки заготовкой.

Оксидную пленку на поверхности оправки в общем случае создают, когда оправку, изготовленную из инструментальной стали, предназначенной для горячей обработки, подвергают термической обработке при высокой температуре, составляющей приблизительно от 900°С до 1000°С в течение периода от нескольких часов до нескольких десятков часов.

В последние годы имеет место тенденция к заметному увеличению спроса на бесшовные стальные трубы и, в частности, значительным является рост потребности в бесшовных стальных трубах, используемых в жестких условиях. Для использования в жестких условиях подходят бесшовные стальные трубы, изготовленные из таких разновидностей высоколегированной стали, как нержавеющая сталь, сталь с легированием на основе Ni или высокохромистая сталь с содержанием Cr 9% или выше.

Когда оправка, покрытая оксидной пленкой, используется для прошивки при производстве бесшовных труб из высоколегированной стали, необходимо прошивать заготовку, имеющую высокое сопротивление деформации, поэтому оксидная пленка на оправке подвержена истиранию и/или отслаиванию. Как только оксидная пленка на оправке стерлась или отслоилась, эффект защиты от нагрева снижается и температура основного металла оправки возрастает, в результате чего оправка может повреждаться из-за связанного с нагревом износа (потери металла).

Когда оправка, покрытая оксидной пленкой, используется для прошивки и прокатки в процессе производства бесшовных труб из высоколегированной стали, оксидная пленка в общем случае истирается в течение нескольких проходов прокатки и, таким образом, срок ее службы является очень небольшим.

Если прошивку и прокатку продолжают с использованием оправки с поврежденной оксидной пленкой, из-за непосредственного контакта между основным металлом оправки и поверхностью заготовки может возникать схватывание, являющееся аварийной ситуацией, и, в то же время, на внутренней поверхности полой гильзы будут образовываться трещины, что приводит к ухудшению качества готового изделия.

Таким образом, при производстве бесшовных труб из высоколегированной стали необходимо часто заменять оправку, и в результате снижается эффективность работы прошивного и прокатного стана. В частности, в настоящее время, когда целью является эффективное производство бесшовных стальных труб и достигнуты определенные успехи в обеспечении непрерывной работы оборудования, применяемого для процесса изготовления труб по методу Маннесманна, снижение эффективности работы прошивного и прокатного стана оказывает влияние на эффективность всего процесса производства бесшовных стальных труб в целом.

Для восстановления и повторного использования оправки, которая уже была использована для прошивки и снята со стержня, необходимо повторно создавать оксидную пленку, однако, чтобы провести необходимую для этого термическую обработку, требуется длительное время и некоторое количество этапов. Соответственно, необходимо поддерживать запас из большого числа оправок, чтобы даже при частой замене оправок не могла возникать их нехватка, что позволит избежать снижения эффективности работы прошивного прокатного стана.

Принимая во внимание такую ситуацию, до настоящего времени проводились различные исследования с целью продления срока службы оправки и, таким образом, уменьшения, насколько это возможно, числа оправок, которые должны храниться в подготовленном виде. Например, в опубликованном японском патенте № 04-8498 (далее называемом "Документ 1") предлагается увеличение стойкости основного металла оправки к высоким температурам за счет снижения содержания Cr и добавления Mo, W и/или тому подобного, а также предлагается оправка с оксидной пленкой, имеющей превосходное сцепление, которую создают на поверхности оправки и закрепляют на этой поверхности.

Оправка, предлагаемая в Документе 1, обладает тем недостатком, что при увеличении длины прошивки заготовки становятся недостаточными как стойкость к высоким температурам основного металла оправки, так и сцепление с ним оксидной пленки, и, следовательно, не может быть обеспечен приемлемый долгий срок службы.

В опубликованной заявке на японский патент № 04-74848 (далее называемой "Документ 2") и опубликованной заявке на японский патент № 04-270003 (далее называемой "Документ 3") предлагаются оправки, для которых применяется основной металл, имеющий химический состав, подходящий для улучшения сопротивления деформации при высоких температурах и трещиностойкости, и на поверхности которых создана оксидная пленка. Однако оправки, предлагаемые в этих Документах 2 и 3, имеют тот недостаток, что оксидная пленка в зоне вершины оправки, где контактное давление является наивысшим, а температура при прошивке увеличивается, расплавляется и теряет способность к защите от нагрева и сопротивление истиранию, в результате чего вершина оправки легко повреждается и/или деформируется из-за связанной с расплавлением потери металла.

В опубликованном японском патенте № 64-7147 (далее называемом "Документ 4") предлагается оправка, для которой применяется основной металл, содержащий в качестве добавок Cr и Cu, и на поверхности которого создана оксидная пленка. Однако оправка, предлагаемая в Документе 4, также имеет недостаток, заключающийся в легком повреждении и/или деформировании вершины оправки из-за связанной с расплавлением потери металла при проведении прошивки.

В любом случае от оправок, предлагаемых в указанных выше Документах 1-4, химический состав основного металла в которых регулируют, в случае их применения для прошивки и прокатки при изготовлении бесшовных труб из высоколегированной стали нельзя ожидать увеличенного приемлемым образом срока службы только за счет упомянутого состава основного металла.

Кроме того, все оправки, предлагаемые в указанных выше Документах 1-4, при их многократном использовании для прошивки и прокатки требуют длительного периода термической обработки для восстановления оксидной пленки. Поэтому до настоящего времени проводились исследования с целью увеличения срока службы оправки за счет замены оксидной пленки на поверхности оправки пленкой, отличной от оксидной.

Например, в опубликованной заявке на японский патент № 10-180315 (далее называемой "Документ 5") предлагается оправка, прочность на изгиб которой при высоких температурах увеличена за счет частичной замены оксидной пленки (окалины) на ее поверхности керамическим материалом, таким как SiC, Al2O3, ZrO2 или Si3N4. В опубликованном японском патенте № 59-13924 (далее называемом "Документ 6") предлагается оправка, пленку на поверхности которой создают при помощи плазменного напыления порошка из оксида Fe.

Однако керамическая область оправки, предлагаемой в Документе 5, подвержена повреждению из-за ударного воздействия при проведении прошивки и поэтому при замене и эксплуатации оправки с ней необходимо обращаться очень осторожно. Кроме того, оправка, в состав которой входит керамика, очень дорога и ее трудно восстанавливать. Помимо этого оправка, предлагаемая в Документе 6, требует наличия устройства для плазменного напыления порошков, имеющего большие размеры, при подготовке и восстановлении оправки и, следовательно, требует значительных затрат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как упомянуто выше, до настоящего времени проводились исследования с целью продления срока службы оправки, чтобы предотвратить возможное снижение эффективности процессов прошивки и прокатки. Однако нельзя ожидать, что только подбор химического состава основного металла приведет к продлению в достаточной степени срока службы оправки, когда она используется для прошивки и прокатки при производстве бесшовных труб из высоколегированной стали.

Кроме того, в случае повторного использования оправки при прошивке и прокатке необходим длительный период термической обработки для восстановления оксидной пленки. Таким образом, в ходе проводившихся исследований предпринимались попытки образовать поверхностную пленку с использованием керамического материала вместо оксидной пленки окалины либо создать пленку при помощи плазменного напыления порошков оксида железа. Однако в каждом случае предпринятые меры не смогли эффективным образом продлить срок службы оправки.

Задачей настоящего изобретения, которое создано с учетом рассмотренных выше проблем, является предложить прошивную оправку, которая имеет длительный срок службы и которую в случае ее повторного использования можно восстанавливать при низких затратах и в короткий период времени, а также предложить способ восстановления этой прошивной оправки и технологическую линию для восстановления прошивной оправки, на которой такая оправка может быть восстановлена (в режиме онлайн) с использованием входящей в состав этой линии группы устройств для возвращения оправки в исправное состояние.

Чтобы решить поставленную задачу, авторы настоящего изобретения провели глубокие исследования, пытаясь продлить срок службы оправки при ее использовании для прошивки и прокатки при производстве бесшовных стальных труб и реализовать восстановление оправки при низких затратах и в короткий период времени для беспрепятственного повторного использования и, в результате, авторы создали настоящее изобретение.

По сути, настоящим изобретением предлагается прошивная и прокатная оправка, способ восстановления прошивной и прокатной оправки и технологическая линия для восстановления прошивной и прокатной оправки, которые определены ниже.

Прошивная и прокатная оправка, предназначенная для ее повторного использования в прошивном и прокатном прокатном стане, применяемом при производстве бесшовных стальных труб, отличается тем, что она имеет пленку, состоящую из оксидов и Fe, которую создают на поверхности основного металла оправки, прошедшей дробеструйную обработку, при помощи электродугового напыления с использованием железной проволоки.

В упомянутой оправке доля областей, занимаемых оксидами в упомянутой выше пленке, в предпочтительном случае составляет 55-80%. Также является предпочтительным, чтобы доля областей, занимаемых в пленке оксидами, на стороне поверхностного слоя была выше, чем на стороне основного металла; в этом случае доля областей, занимаемых в пленке оксидами, в предпочтительном случае составляет не более 40% в зоне рядом с основным металлом и 55-80% в зоне поверхностного слоя. В предпочтительном случае оправка выполнена в форме пули, и толщина пленки в зоне вершины в предпочтительном случае больше толщины пленки в цилиндрической части. Кроме того, является предпочтительным, чтобы на поверхность пленки была нанесена смазка. Железная проволока в предпочтительном случае содержит W.

Способ восстановления упомянутой прошивной оправки для ее повторного использования, отличается тем, что поверхность оправки подвергают дробеструйной обработке для удаления пленки с оправки, использованной при прошивке и прокатке, после чего при помощи электродугового напыления с использованием железной проволоки создают пленку, состоящую из оксидов и Fe.

В упомянутом способе восстановления удаление пленки при помощи дробеструйной обработки и создание пленки при помощи электродугового напыления в предпочтительном случае выполняют только в зоне вершины оправки, выполненной в форме пули.

Технологическая линия для восстановления оправки с целью ее повторного использования в прошивном и прокатном стане, применяемом при производстве бесшовных стальных труб, отличается тем, что она содержит: устройство подачи и приема стержня, предназначенное для подачи стержня с установленной на нем упомянутой оправкой и извлечения стержня после использования в ходе прошивки и прокатки; устройство замены оправки, предназначенное для получения стержня после использования в ходе прошивки и прокатки от устройства подачи и приема стержня, а также подачи стержня в устройство подачи и приема стержня после замены оправки, использованной в ходе прошивки и прокатки, восстановленной оправкой; устройство дробеструйной обработки, предназначенное для получения оправки, использованной в ходе прошивки и прокатки, от устройства замены оправки и проведения дробеструйной обработки поверхности оправки, использованной в ходе прошивки и прокатки; устройство электродугового напыления, предназначенное для получения оправки, обработанной в устройстве дробеструйной обработки, восстановления оправки при помощи электродугового напыления с использованием железной проволоки с целью создания на ее поверхности пленки, состоящей из оксидов и Fe, и подачи восстановленной таким образом оправки в устройство замены оправки, причем для создания технологической линии упомянутые устройства устанавливают в указанном выше порядке, и на такой линии оправку, использованную в ходе прошивки и прокатки, последовательно заменяют восстановленной оправкой, устанавливают на стержне и затем повторно направляют в прошивной и прокатный стан.

Упомянутая технологическая линия для восстановления в предпочтительном случае дополнительно содержит устройство распыления смазки, предназначенное для нанесения смазки на поверхность восстановленной оправки, на пути от устройства подачи и приема стержня к прошивному прокатному стану, причем подачу стержня выполняют с установленной на нем восстановленной оправкой.

Прошивная и прокатная оправка, соответствующая настоящему изобретению, имеет пленку, которая создана на ее поверхности и состоит из оксидов и Fe и, таким образом, обладает превосходными свойствами защиты от нагрева и предотвращения схватывания и, в то же время, имеет увеличенный срок службы и, кроме того, так как пленка создана при помощи электродугового напыления, оправку можно подготавливать и восстанавливать при низких затратах и в короткий период времени.

Согласно способу восстановления прошивной и прокатной оправки, соответствующей настоящему изобретению, оправку, использованную при прошивке и прокатке, поочередно подвергают дробеструйной обработке и электродуговому напылению, и на поверхности оправки повторно создают пленку, состоящую из оксидов и Fe, и, таким образом, оправку можно восстановить при низких затратах и в короткий период времени.

Кроме того, технологическая линия для восстановления прошивной и прокатной оправки, соответствующей настоящему изобретению, может быть реализована на практике в виде автоматизированной линии для восстановления и замены оправки в короткий период времени с целью повторного использования группы оправок, что делает возможным восстановление оправок в режиме онлайн без оказания какого-либо неблагоприятного влияния на эффективность всего процесса производства бесшовных стальных труб в целом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

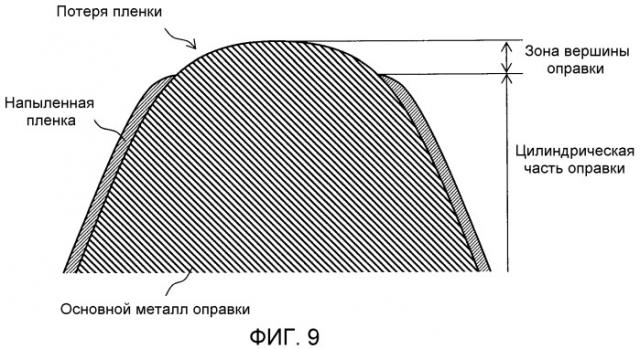

На Фиг.1 приведены результаты измерений, полученных при проведении рентгеновского анализа пленок на поверхности оправки для разных расстояний при электродуговом напылении.

На Фиг.2 приведены микроструктуры в поперечном сечении для пленок на поверхности оправки для разных расстояний при электродуговом напылении.

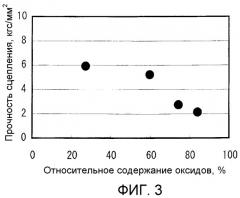

На Фиг.3 приведена взаимосвязь между долей оксидов в пленке на оправке и прочностью сцепления пленки.

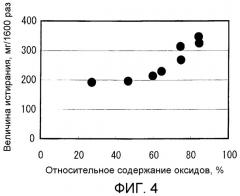

На Фиг.4 приведена взаимосвязь между долей оксидов в пленке на оправке и величиной истирания пленки.

На Фиг.5 приведена взаимосвязь между долей оксидов в пленке на оправке и числом последовательных операций прошивки и прокатки (числом проходов).

На Фиг.6 приведена микроструктура в поперечном сечении для пленки на поверхности оправки, полученной путем электродугового напыления, при постепенном увеличении расстояния напыления.

На Фиг.7 приведено соотношение между содержанием W и эффективностью прошивки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W.

На Фиг.8 приведено соотношение между эффективностью прошивки и степенью деформации вершины оправки для оправок, пленка на которых создана при помощи электродугового напыления с использованием железной проволоки, содержащей W.

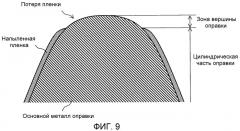

На Фиг.9 схематично показано поперечное сечение вершины и зоны в непосредственной близости от нее для оправки с пленкой, созданной при помощи электродугового напыления, после 10 проходов прошивки.

На Фиг.10 приведена взаимосвязь между числом последовательных проходов прошивки и толщиной пленки, остающейся на цилиндрической части оправки.

На Фиг.11 схематично показана в целом конфигурация технологической линии для восстановления с целью повторного использования прошивной оправки, соответствующей настоящему изобретению.

Фиг.12 - вид сбоку устройства замены оправки в целом.

Фиг.13(а) - Фиг.13(f) представляют собой поперечные сечения существенных элементов, приведенные для иллюстрации примерных способов монтажа и демонтажа оправки в устройстве замены оправки.

Фиг.14 - вид сбоку устройства дробеструйной обработки в целом.

Фиг.15 - вид сбоку устройства электродугового напыления в целом.

На Фиг.16 схематично показана в целом конфигурация технологической линии для восстановления оправки, в которой установлено устройство распыления смазки.

Фиг.17 - вид сбоку устройства распыления смазки в целом.

На Фиг.18 схематично показана в целом конфигурация другой технологической линии для восстановления оправки, в которой установлено устройство распыления смазки.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Прошивная оправка, соответствующая настоящему изобретению, отличается тем, что в процессе создания пленки на поверхности основного металла оправки пленку, состоящую из оксидов, например Fe3O4 и FeO, а также Fe (металла), создают на этой поверхности при помощи электродугового напыления с использованием железной проволоки, основным компонентом которой является Fe.

При формировании такой структуры становится возможным создать пленку на поверхности заново подготовленной оправки или восстанавливаемой оправки при помощи электродугового напыления в очень короткий период времени по сравнению с обычными случаями создания оксидной пленки в виде окалины при помощи термической обработки. В дополнение к этому, устройство электродугового напыления может иметь гораздо более простую конструкцию по сравнению с известным устройством плазменного напыления. Помимо этого, железная проволока, представляющая собой материал для электродугового напыления, может быть получена при более низких затратах по сравнению с порошком, который является обычным материалом для плазменного напыления.

Пленка, состоящая из комбинации оксидов и Fe, которая создана на поверхности прошивной оправки в соответствии с настоящим изобретением, имеет превосходные свойства защиты от нагрева и предотвращения схватывания. Далее описываются отличительные особенности прошивной оправки, соответствующей настоящему изобретению.

На Фиг.1 показаны результаты измерений, полученных при проведении рентгеновского анализа пленок на поверхности оправки, для разных расстояний при электродуговом напылении. На Фиг.2 показаны микроструктуры в поперечном сечении для пленок на поверхности оправки для разных расстояний при электродуговом напылении. Расстояние напыления представляет собой расстояние от распыляющей форсунки устройства электродугового напыления до поверхности основного металла оправки, являющейся покрываемой мишенью. На Фиг.1 и Фиг.2 показаны результаты измерений и микроструктуры в поперечном сечении для пленок, созданных при помощи электродугового напыления с соответствующих расстояний напыления, составляющих 200 мм, 400 мм, 600 мм, 800 мм, 1000 мм, 1200 мм и 1400 мм.

На Фиг.1 видно, что в пленках, созданных на поверхности основного металла оправки при помощи электродугового напыления, содержание оксидов Fe3O4 и FeO увеличивается, а содержание Fe снижается с увеличением расстояния напыления. Это обусловлено тем, что по мере увеличения расстояния напыления происходит окисление расплавленного напыляемого материала (Fe), выпущенного из напыляющей форсунки.

На поперечных сечениях пленок, показанных на Фиг.2, каждая область, имеющая светло-серый цвет представляет собой Fe, каждая область, имеющая темно-серый цвет, представляет собой оксид, а каждая область, имеющая черный цвет, представляет собой пустоту, как и обозначено на этих видах. Как можно наблюдать на этих же видах, когда расстояние напыления составляет, например, 200 мм, оксиды занимают 20-30% общего объема пленки, при этом оставшиеся 70-80% общего объема заняты Fe. Когда расстояние напыления составляет 1000 мм, оксиды занимают приблизительно 80% объема пленки, при этом оставшиеся приблизительно 20% объема заняты Fe. Микроструктуры, приведенные на Фиг.2, также указывают, что по мере увеличения расстояния напыления доля оксидов увеличивается, в то время как количество Fe снижается.

Таким образом, доля областей, занятых в пленке оксидами (далее называемая "относительным содержанием оксидов") меняется в зависимости от расстояния напыления. Поэтому за счет регулирования расстояния напыления можно управлять относительным содержанием оксидов в пленке.

На Фиг.3 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и прочностью сцепления пленки. Прочность сцепления пленки указывает на степень неразрывности и силу связи с поверхностью основного металла оправки и служит показателем сопротивления отслаиванию при прошивке и прокатке. Следовательно, когда адгезионная прочность является высокой, пленку почти нельзя отслоить, а когда адгезионная прочность является низкой, пленка легко отслаивается. Как показано на Фиг.3, сопротивление пленки отслаиванию снижается по мере увеличения относительного содержания оксидов в пленке, и когда относительное содержание оксидов превышает 80%, это сопротивление снижается быстрыми темпами.

На Фиг.4 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и величиной истирания пленки. Величина истирания пленки отражает снижение веса после 1600 повторений очищения поверхности от пленки и служит показателем сопротивления истиранию при прошивке и прокатке. Следовательно, когда величина истирания является небольшой, пленка почти не стирается, а когда величина истирания является значительной, пленку легко стереть. Как показано на Фиг.4, сопротивление пленки истиранию снижается по мере увеличения относительного содержания оксидов в пленке, и когда относительное содержание оксидов превышает 80%, это сопротивление снижается быстрыми темпами.

Снижение сопротивления отслаиванию и сопротивления истиранию пленки с увеличением относительного содержания оксидов в пленке, как показано на Фиг.3 и Фиг.4, объясняются снижением количества Fe (металла), который расположен между соседними отдельными областями оксидов и, таким образом, служит для связывания их вместе.

В то время как сопротивление отслаиванию и сопротивление истиранию обеспечиваются на более высоком уровне при снижении относительного содержания оксидов в пленке, как можно видеть из Фиг.3 и Фиг.4, чрезмерно низкий уровень относительного содержания оксидов означает, что Fe занимает основную часть пленки, в результате чего теплопроводность становится относительно высокой, а способность к защите от нагрева падает. Таким образом, вершина оправки становится легко подверженной повреждениям и деформации из-за связанной с расплавлением потери металла при проведении прошивки и прокатки.

На Фиг.5 показана взаимосвязь между относительным содержанием оксидов в пленке на оправке и числом последовательных операций прошивки и прокатки (числом проходов). При выполнении демонстрационного тестирования, в ходе которого получены результаты, приведенные на этом виде, оправки, являющиеся тестовыми образцами, были подготовлены с использованием инструментальной стали, пригодной для горячей обработки, которая рекомендована японскими промышленными стандартами (JIS, Japan Industrial Standards), и на поверхности основного металла каждой из оправок при помощи электродугового напыления с использованием железной проволоки была создана пленка толщиной приблизительно 400 мкм.

При проведении электродугового напыления положение распыляющей форсунки задавалось равным соответствующему расстоянию напыления таким образом, чтобы относительное содержание оксидов в пленке смогло составить 25, 45, 60, 75 или 85%. Кроме того, для сравнения на поверхности основного металла оправки пленка была создана при помощи плазменного напыления порошка Fe3O4. Эта оправка с плазменным напылением соответствует оправке, предложенной в указанном выше Документе 6, и пленка на 100% состоит из оксидов.

С использованием полученных в виде тестовых образцов оправок были проведены тесты, в которых последовательно прошивались и прокатывались обрабатываемые детали. В качестве обрабатываемых деталей были использованы круглые заготовки, каждая из которых имела внешний диаметр 70 мм и длину 1000 мм и состояла из стали SUS304 (аустенитной нержавеющей стали, определенной стандартом JIS) в качестве высоколегированной стали. Эти обрабатываемые детали нагревались до 1200°С и затем подвергались тестам по прошивке с использованием упомянутых выше оправок, являющихся тестовыми образцами, чтобы получить полые гильзы, каждая из которых имела внешний диаметр 74 мм, толщину стенки 8,6 мм и длину 2200 мм.

В этом тесте для каждой оправки, являющейся тестовым образцом, проверялся ее внешний вид после каждого прохода прошивки и прокатки, а также оценивался и рассчитывался срок службы оправки, измеряемый числом проходов до того момента, когда было обнаружено повреждение или деформация вершины оправки из-за связанной с расплавлением потери металла, а именно максимальное число проходов, в которых успешным образом можно было последовательно повторить прошивку и прокатку (число последовательных проходов прошивки и прокатки).

Незакрашенными окружностями на Фиг.5 показано, что число последовательных проходов прошивки было равно 0 (нулю) в случае оправки с относительным содержанием оксидов в пленке, составлявшим 25%, число последовательных проходов прошивки было равно 1 в случае оправки с относительным содержанием оксидов, составлявшим 45% или 85%, и число последовательных проходов прошивки было равно 3 в случае оправки с относительным содержанием оксидов, составлявшим 60% или 75%.

В случае используемой для сравнения оправки с плазменным напылением число последовательных проходов прошивки было равно 1, как указано закрашенной окружностью на Фиг.5. Кроме того, в случае оправки с относительным содержанием оксидов в пленке, составлявшим 25% или 45%, в зоне вершины оправки наблюдалось возникновение повреждений или деформаций из-за связанной с расплавлением потери металла.

Из результатов, показанных на Фиг.5, очевидно, что оправки, имеющие пленку, созданную при помощи электродугового напыления с относительным содержанием оксидов в ней, отрегулированным до уровня 55-80%, имеют срок службы, по меньшей мере, вдвое превышающий срок службы оправки с плазменным напылением и, кроме того, оправки, имеющие пленку с относительным содержанием оксидов в ней, отрегулированным до уровня 60-75%, имеют срок службы, по меньшей мере, втрое превышающий срок службы оправки с плазменным напылением.

Таким образом, когда относительное содержание оксидов в пленке регулируют до уровня 55-80%, оправка, соответствующая настоящему изобретению, предназначенная для использования в прошивке и прокатке при производстве бесшовных труб из высоколегированной стали, демонстрирует более длительный срок службы по сравнению с известной оправкой с плазменным напылением. Кроме того, с точки зрения дальнейшего продления срока службы оправки предпочтительно, чтобы относительное содержание оксидов в пленке было отрегулировано до уровня 60-75%.

Далее, что касается влияния относительного содержания оксидов в пленке, выявленного на основе результатов, показанных на Фиг.5, рассмотрим дополнительный аспект эффективности. В случае оправок, используемых в тесте, при проведении которого были получены результаты, показанные на Фиг.5, пленки были созданы при выполнении электродугового напыления при том условии, что расстояние напыления поддерживалось постоянным, чтобы получить пленку, имеющую равномерное относительное содержание оксидов по всему объему от зоны рядом с основным металлом до зоны поверхностного слоя. В этой связи было проведено дополнительное исследование, на этот раз с использованием оправок с пленкой, созданной при помощи электродугового напыления с постепенным увеличением расстояния напыления таким образом, чтобы относительное содержание оксидов в пленке могло постепенно увеличиваться в направлении поверхностного слоя.

Поэтому при создании пленки электродуговое напыление начинали в состоянии, когда распыляющая форсунка находилась наиболее близко к поверхности основного металла оправки, а именно в состоянии, когда расстояние напыления было небольшим, после чего распыляющую форсунку постепенно удаляли от этой поверхности и завершали электродуговое напыление в состоянии, когда расстояние напыления становилось большим. При этом на поверхности основного металла оправки возникала пленка, относительное содержание оксидов в которой постепенно увеличивалось в направлении поверхностного слоя. В этой пленке относительное содержание оксидов было низким в зоне рядом с основным металлом, и относительное содержание оксидов было высоким в зоне поверхностного слоя.

На Фиг.6 показана микроструктура в поперечном сечении для пленки на поверхности оправки, полученной путем электродугового напыления, при постепенном увеличении расстояния напыления. В поперечном сечении пленки, приведенном на этом виде, как и в случае упомянутой выше Фиг.2, каждая область, имеющая светло-серый цвет представляет собой Fe, каждая область, имеющая темный серый цвет, представляет собой оксид, и каждая область, имеющая черный цвет, представляет собой пустоту. Как показано на Фиг.6, пленка, созданная на поверхности основного металла оправки, имеет низкое относительное содержание оксидов в зоне рядом с основным металлом, а зона поверхностного слоя демонстрирует повышенное относительное содержание оксидов.

С использованием в качестве тестовых образцов оправок, имеющих такую пленку, были выполнены тесты, аналогичные рассмотренному выше прошивному тесту. Оценка проводилась на основе срока службы оправки, выраженного упомянутым выше числом последовательных операций прошивки и прокатки (числом проходов). Для сравнения аналогичным образом также была протестирована оправка с пленкой, имеющей равномерное относительное содержание оксидов по всему объему, которая создана на поверхности основного металла оправки при помощи электродугового напыления в условиях сохранения неизменным расстояния напыления. Результаты теста приведены ниже в Таблице 1.

| Таблица 1 | ||

| № теста | Условия электродугового напыления | Число последовательных проходов прошивки |

| Расстояние напыления | ||

| 1 | Постоянное - 1000 мм | 2 прохода |

| 2 | Изменяемое от 200 мм до 1000 мм | 4 прохода |

| 3 | Изменяемое от 400 мм до 1000 мм | 3 прохода |

| 4 | Изменяемое от 500 мм до 1000 мм | 2 прохода |

Как показано в таблице, оправка из Теста № 1 была снабжена пленкой, полученной при помощи электродугового напыления с постоянным расстоянием, составляющим 1000 мм, и относительное содержание оксидов в пленке было равномерным и составляло приблизительно 80% по всему объему пленки.

С другой стороны, оправка из Теста № 2 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 200 мм до 1000 мм, оправка из Теста № 3 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 400 мм до 1000 мм, и оправка из Теста № 4 была снабжена пленкой, полученной при помощи электродугового напыления в условиях постепенного изменения расстояния напыления от 500 мм до 1000 мм. Как результат, в пленке оправки из Теста № 2 относительное содержание оксидов составляло приблизительно 25% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя; в пленке оправки из Теста № 3 относительное содержание оксидов составляло приблизительно 40% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя; и в пленке оправки из Теста № 4 относительное содержание оксидов составляло приблизительно 50% в зоне рядом с основным металлом и приблизительно 80% в зоне поверхностного слоя.

Толщина пленки во всех оправках из Тестов №№ 1-4 составляла приблизительно 400 мкм.

Как показано в Таблице 1, для оправки из Теста № 1 с равномерным относительным содержанием оксидов в пленке число последовательных проходов прошивки составляло 2. С другой стороны, для оправок из Тестов №№ 2-4, в которых относительное содержание оксидов в пленке на стороне поверхностного слоя было выше, чем на стороне основного металла, число последовательных проходов прошивки было равно 4 в случае оправки из Теста № 2, и число последовательных проходов прошивки было равно 3 в случае оправки из Теста № 3, и в каждом случае число последовательных проходов прошивки было больше, чем у оправки из Теста № 1. В случае оправки из Теста № 4 число последовательных проходов прошивки было равно 2 и, таким образом, было эквивалентно числу последовательных проходов прошивки для оправки из Теста № 1.

Из результатов, приведенных в Таблице 1, очевидно, следующее: оправки, имеющие пленку, в которой относительное содержание оксидов на стороне поверхностного слоя выше, чем на стороне основного металла, сравнимы по сроку службы с оправками, имеющими пленку, относительное содержание оксидов в которой равномерно по