Защищенная от коррозии деталь из композитного материала с керамической матрицей, содержащей кремний

Иллюстрации

Показать всеИзобретение относится к способу изготовления барьера для защиты от окружающей среды из композиционного материала с керамической матрицей, содержащей кремний. Техническим результатом изобретения является повышение устойчивости защиты от окружающей среды изделий. Способ формирования барьера для защиты от воздействий окружающей среды из композитного материала с керамической матрицей, содержащей кремний, включает формирование антикоррозионного защитного слоя, содержащего соединение типа алюмосиликата щелочного или щелочноземельного или редкоземельного элемента. При этом между основой и антикоррозионным защитным слоем формируют слой из нитрида алюминия, образующий химический барьер. 3 н. и 10 з.п. ф-лы, 1 пр., 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к защите от коррозии деталей из композитного материала с содержащей кремний керамической матрицей (далее также именуемого «композитный материал с керамической матрицей», КМК), а именно деталей из материала КМК с матрицей, по меньшей мере, частично образованной карбидом кремния (SiC). Особенной областью применения изобретения является изготовление деталей горячих частей газовых турбин, таких как стенки камер сгорания, турбинные кольца или направляющие сопловые аппараты турбин для авиационных двигателей или промышленных турбин.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для таких газовых турбин стремление к повышению эффективности и снижению выброса загрязнений приводит к все большему повышению температур в камерах сгорания.

Соответственно, было предложено заменить металлические материалы материалами КМК, в частности, для стенок камер сгорания или для турбинных колец. Действительно, известно, что материалы КМК обладают как хорошими механическими свойствами, которые позволяют использовать их для создания конструктивных элементов, так и способностью сохранять эти свойства при высоких температурах. Материалы КМК содержат волокнистый каркас из жаропрочных волокон, в характерном случае из углерода или керамики, уплотненный керамической матрицей, обычно SiC.

В коррозионной среде (окисляющей атмосфере, в особенности при наличии влажности и/или в насыщенной солями атмосфере) наблюдалось явление усадки поверхности материала КМК с матрицей SiC вследствие улетучивания диоксида кремния (SiO2), который образуется при окислении поверхности материала КМК.

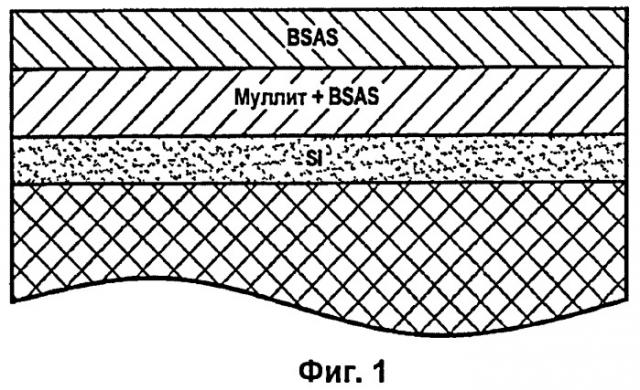

Было рекомендовано формирование на поверхности материала КМК барьера для защиты от воздействий окружающей среды. В одном из таких известных защитных барьеров для основы из материала КМК с матрицей SiC антикоррозионная функция обеспечивается слоем из соединения типа алюмосиликата щелочноземельного металла, такого как соединение BaO0,75·SrO0,25·Al2O3(SiO2)2, обычно обозначаемое аббревиатурой BSAS. Во избежание химического взаимодействия между BSAS антикоррозионного слоя и диоксидом кремния, образующимся в результате окисления конечного слоя SiC основы, между основой и антикоррозионным защитным слоем формируют барьерный слой из химической смеси, образованной BSAS и муллитом. На основе формируют слой кремния для закрепления смешанного слоя химического барьера из муллита и BSAS. Такой барьер схематично представлен на Фиг.1 и описан в патентных документах US 6866897 и US 6787195. Ввод меньшего содержания BSAS в смешанный слой химического барьера позволяет значительно снизить подверженность этого слоя растрескиванию по сравнению со слоем химического барьера, образованным из одного муллита. В характерном случае различные слои формируют способом физического осаждения, в частности способом горячего плазменного осаждения.

Наблюдалось удовлетворительное поведение этого барьера для защиты от воздействий окружающей среды при температурах примерно до 1200°С, однако при превышении температуры в 1300°С наблюдалось его значительное разрушение. Было установлено, что при температуре, приближающейся к 1310°С, происходит химическое взаимодействие между BSAS смешанного слоя химического барьера и диоксидом кремния, образующимся посредством окисления кремниевого связующего слоя, что приводит к довольно быстрому отслоению защитного барьера. Кроме того, было установлено, что внутренние напряжения, обусловленные разным термическим поведением слоев защитного барьера, делают кремниевый связующий слой особенно подверженным растрескиванию.

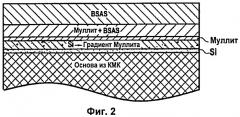

В патентной заявке FR 06/51180 заявителем по настоящей заявке было предложено заменить связующий слой из кремния слоем, представляющим градиент состава от чистого кремния на уровне основы к муллиту в месте контакта со смешанным слоем химического барьера, как это схематично представлено на Фиг.2. Такой градиент состава позволяет адаптировать слой к внутренним напряжениям термического происхождения и благодаря этому значительно снизить подверженность растрескиванию внутренней части слоя из чистого кремния и наружной части из чистого муллита. Таким образом, последний может эффективно обеспечивать выполнение функции химического барьера и, несмотря на его ограниченную толщину, возможно удовлетворительное использование при температурах выше 1300°С.

Однако это приводит к увеличению числа слоев осаждения, образующих защитный барьер. При этом удлиняется процесс изготовления. Кроме того, общая толщина становится значительной, особенно с учетом того, что антикоррозионный защитный слой подвержен явлению усадки поверхности за счет улетучивания содержащегося в нем диоксида кремния, а это явление может быть компенсировано только путем увеличения толщины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа формирования барьера для защиты от воздействий окружающей среды на основе из содержащего кремний материала КМК с использованием небольшого числа составляющих барьер слоев и получением долговечного барьера, устойчивого при работе в коррозионной атмосфере и температурах выше 1300°С.

В соответствии с изобретением решение поставленной задачи достигается за счет способа, включающего формирование наружного антикоррозионного защитного слоя, который содержит соединение типа алюмосиликата щелочного или щелочноземельного или редкоземельного элемента, причем согласно способу между основой и антикоррозионным защитным слоем формируют слой из нитрида алюминия, образующий химический барьер.

Предпочтительно слой нитрида алюминия формируют непосредственно на основе, а антикоррозионный защитный слой формируют непосредственно на слое нитрида алюминия.

Неожиданным образом заявителем было обнаружено, что единственный слой нитрида алюминия AlN между основой из КМК с содержащей кремний матрицей и антикоррозионным защитным слоем, например, типа BSAS, обеспечивает одновременно закрепление барьера для защиты от воздействия окружающей среды на основе, а также выполнение функции химического барьера между основой и антикоррозионным защитным слоем; при этом указанный слой имеет коэффициент теплового расширения, близкий к аналогичному коэффициенту основы, что устраняет создание высоких внутренних напряжений, первопричины растрескивания.

Должна быть предусмотрена достаточная толщина слоя AlN, чтобы надежно обеспечить функцию химического барьера, однако нет необходимости в слишком толстом слое. Предпочтительно толщина слоя AlN составляет примерно от 10 до 100 мкм. За счет этого по сравнению с известными из уровня техники многослойными защитными барьерами достигается достаточно широкая возможность увеличения толщины антикоррозионного защитного слоя для компенсации усадки вследствие улетучивания содержащегося в ней диоксида кремния без значительного увеличения общей массы.

Упрощение структуры со слоем AlN ограниченной толщины между основой и антикоррозионным защитным слоем дает особенные преимущества также в том случае, когда на антикоррозионном защитном слое сформирован дополнительный наружный слой, при этом общая толщина и масса покрытия могут оставаться в разумных пределах. Такой наружный слой может быть, например, слоем термического барьера или слоем истираемого материала применительно к турбинному кольцу в газовой турбине.

Осаждение слоя AlN может осуществляться различными методами. Предпочтительно слой AlN формируют посредством процесса химического осаждения из газовой фазы или процесса CVD (сокращение от англ. “Chemical Vapor Deposition” - «химическое осаждение из газовой фазы»), что позволяет формировать равномерный слой относительно малой и хорошо контролируемой толщины, - в частности, с помощью процесса CVD с плазменной стимуляцией.

Изобретение предусматривает также создание детали, включающей в себя основу из композитного материала с содержащей кремний керамической матрицей и барьер для защиты от воздействия окружающей среды, сформированный на основе и содержащий антикоррозионный защитный слой, который содержит соединение типа алюмосиликата щелочного, или щелочноземельного, или редкоземельного элемента, при этом в указанном барьере между основой и антикоррозионным защитным слоем сформирован слой из нитрида алюминия.

Предпочтительно слой нитрида алюминия сформирован непосредственно на основе, а антикоррозионный защитный слой сформирован непосредственно на слое нитрида алюминия.

Также предпочтительно толщина слоя AlN составляет примерно от 10 мкм до 100 мкм.

Изобретение предусматривает, в частности, защиту основы из КМК, при которой, по меньшей мере, одна наружная фаза матрицы композитного материала содержит карбид кремния или трехкомпонентную систему кремний-бор-углерод.

Согласно примеру осуществления изобретения защитный слой представляет собой алюмосиликат бария и стронция или BSAS.

Изобретение предусматривает также детали, оснащенные барьером для защиты от воздействия окружающей среды, полученным в соответствии с изобретением, в частности компоненты горячих частей газовых турбин, в особенности для авиационных двигателей и промышленных турбин.

Эти детали могут быть дополнительно снабжены наружным слоем, образующим термический барьер, например, из оксида алюминия, диоксида циркония или диоксида циркония, стабилизированного иттрием, или слоем истираемого материала, в особенности применительно к турбинным кольцам газовых турбин.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, не имеющие ограничительного характера. На чертежах:

Фиг.1 и 2, описанные выше, схематично изображают в разрезе барьеры для защиты от воздействий окружающей среды согласно решениям, известным из уровня техники;

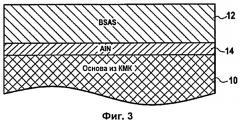

Фиг.3 схематично изображает в разрезе деталь из содержащего кремний материала КМК, снабженную барьером для защиты от воздействий окружающей среды в соответствии с изобретением;

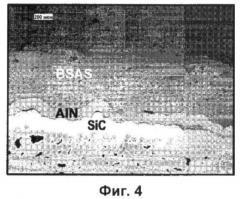

Фиг.4 и 5 изображают микрофотографии разрезов опытных образцов из материала КМК, снабженных барьером для защиты от воздействий окружающей среды в соответствии с изобретением, после воздействия термических ударов;

Фиг.6 и 7 изображают микрофотографии разрезов опытных образцов из материала КМК, снабженных барьером для защиты от воздействий окружающей среды в соответствии с изобретением, после воздействия коррозионной атмосферы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг.3 схематично представлена основа 10, снабженная барьером для защиты от воздействий окружающей среды в соответствии с одним из примеров осуществления настоящего изобретения.

Основа 10 изготовлена из содержащего кремний материала КМК. Волокнистый каркас из материала КМК может быть изготовлен из волокон углерода (С) или из керамических волокон, в частности из волокон SiC. Волокна SiC могут быть покрыты тонким слоем промежуточной фазы из пироуглерода (PyC) или нитрида бора (BN) известным способом. Матрица материала КМК целиком или, по меньшей мере, частично, в наружной фазе матрицы, состоит из соединения Si, в частности SiC или трехкомпонентной системы Si-B-C. Под наружной фазой матрицы имеется в виду фаза матрицы, сформированная последней, самая удаленная от волокон каркаса. В этом последнем случае матрица может быть выполнена из нескольких различных фаз, например:

- смешанная матрица C-SiC (SiC с наружной стороны), или

- матрица с установленной последовательностью с чередованием фаз SiC и наименее жестких фаз матрицы, например пироуглерода (PyC), нитрида бора (BN) или модифицированного бором углерода (ВС), с конечной фазой матрицы из SiC, или

- самовосстанавливающаяся матрица с фазами матрицы из карбида бора (В4С) или из трехкомпонентной системы Si-B-C, которая может содержать свободный углерод (В4С+С, Si-B-C+С), и с конечной фазой Si-B-C или SiC.

Такие материалы КМК описаны, в частности, в патентных документах US 5246736, US 5965266, US 6291058 и US 6068930.

Барьер для защиты от воздействий окружающей среды содержит антикоррозионный защитный слой 12 и слой 14 из нитрида алюминия (AlN), образующий химический барьер между основой 10 и слоем 12.

В данной форме осуществления изобретения антикоррозионный защитный слой 12 представляет собой соединение типа алюмосиликата щелочного или щелочноземельного элемента, такого как BSAS. Могут рассматриваться и другие соединения, такие как CaO·Al2O3·(SiO2)2 или CAS, (MgO)2·(Al2O3)2·(SiO2)5 или MAS, BaO Al2O3SiO2 или BAS, SrOAl2O3·SiO2 или SAS, 35ВаО·15САО·5Al2O3·10B2O3·35SiO2 или BCAS, или другие алюмосиликаты элементов, выбранных из редкоземельных элементов, все из которых обозначены здесь как «соединения типа алюмосиликата щелочных или щелочноземельных или редкоземельных элементов».

Слой 14 из AlN образует химический барьер, препятствующий реакции между кремнием основы 10 и соединением антикоррозионного защитного слоя 12. Толщина слоя 14 из AlN предпочтительно составляет примерно от 10 до 100 мкм, при этом толщина большей величины не обеспечивает значительного улучшения функции химического барьера.

Ограниченная толщина слоя 14 из AlN и тот факт, что он может быть единственным промежуточным слоем между основой 10 и антикоррозионным защитным слоем 12, создают возможность придания последнему относительно большой толщины без значительного ущерба в аспекте массы. Таким образом, толщина слоя 12 может быть значительно больше 100 мкм и достигать 400 мкм и более. Это позволяет обеспечить ему продолжительный срок службы, несмотря на усадку за счет улетучивания содержащегося в нем диоксида кремния, при использовании за пределами температуры величиной примерно 1300°С.

Кроме того, слой 14 из AlN дополнительно обеспечивает выполнение функции закрепления на основе 10 барьера для защиты от воздействия окружающей среды.

В дополнение к этому слой 14 из AlN имеет коэффициент расширения, близкий к тому, который имеют материалы, обычно составляющие керамическую матрицу основы (в частности, SiC) и слоя 12 типа алюмосиликата (в частности, BSAS), что снижает риск растрескивания вследствие внутренних напряжений термического происхождения.

Таким образом, с помощью простой структуры эффективно сохраняется антикоррозионная функция слоя 12, а именно защита основы при высоких температурах (которые могут превышать 1300°С) в коррозионной атмосфере (влажность) и под повышенным давлением, - то есть в тех условиях, которым подвергаются компоненты газовых турбин, такие как стенки камер сгорания, турбинные кольца или направляющие сопловые аппараты турбин, в частности, для авиационных двигателей.

Нанесение слоя 14 из AlN предпочтительно осуществляется посредством химического осаждения из газовой фазы, обычно обозначаемого аббревиатурой CVD (“Chemical Vapor Deposition” - «химическое осаждение из газовой фазы»). В частности, процесс CVD может стимулироваться плазмой и в этом случае обозначается аббревиатурой PE-CVD (“Plasma-Enhanced Chemical Vapor Deposition” - «стимулированное плазмой химическое осаждение из газовой фазы»). Использование процесса CVD обеспечивает возможность формирования равномерного слоя хорошо контролируемой толщины. Процессы типа CVD, позволяющие осуществлять формирование слоя AlN, хорошо известны. При этом можно использовать реакционную газовую фазу, содержащую хлорид алюминия и газообразный аммиак. Могут привлекаться также и другие процессы осаждения, такие как физическое осаждение из газовой фазы или процесс PVD (“Physical Vapor Deposition” - «физическое осаждение из газовой фазы»).

Процессы типа PVD или плазменное осаждение могут использоваться для формирования антикоррозионного защитного слоя 12. Для этого слоя 12 могут рассматриваться также осаждение из суспензии порошков в жидкости.

Для некоторых случаев поверх антикоррозионного защитного слоя 12 может формироваться дополнительный наружный слой. Такой наружный слой может быть, например, слоем термического барьера, например, из оксида алюминия, диоксида циркония или диоксида циркония, стабилизированного иттрием, или слоем истираемого материала, в особенности применительно к турбинным кольцам газовых турбин.

Пример

Образцы или основы из материала КМК были изготовлены путем формирования многослойных волокнистых каркасов из волокон SiC, производимых японской компанией Nippon Carbon под торговым названием «Hi-Nicalon», и уплотнения волокнистых каркасов матрицей SiC, полученной методом химического осаждения из газовой фазы. Способ получения такого материала с осаждением методом CVD тонкого межфазного слоя PyC между волокнами и матрицей хорошо известен.

Методом стимулированного плазмой фазы CVD на образцы из материала КМК был осажден слой AlN толщиной примерно 30 мкм, что позволило сформировать слой однородной композиции, хорошо закрепленный на основах.

Далее был сформирован слой BSAS толщиной примерно 150 мкм, методом осаждения посредством напыления термической плазмы с получением слоя, хорошо закрепленного на слое AlN.

Затем была проведена обжиговая термообработка воздухом при температуре примерно 1300°С для преобразования слоя BSAS в форму кристаллического цельзиана, который имеет хорошую структурную стабильность и коэффициент теплового расширения, близкий к коэффициенту основы. Следует отметить, что термообработка является необязательной.

Далее было проведено испытание на способность выдерживать термический удар на образце Е1, снабженном барьером для защиты от воздействия окружающей среды. Испытание содержало пять циклов помещения в печь при температуре 1200°С и возврата в температуру окружающей среды. После этих термических ударов было установлено, что сохранялось хорошее крепление барьера для защиты от воздействия окружающей среды на материале КМК, как это показано на Фиг.4 и 5 в двух разных масштабах.

На Фиг.4 и 5 слой AlN закреплен на пленке SiC (или «герметичной оболочке»), сформированной заодно с матрицей SiC в ходе процесса уплотнения образца из КМК.

Два других образца Е2 и E3, полученных после обжиговой термообработки, были подвергнуты коррозионному воздействию путем помещения во влажную атмосферу (45% воздуха и 65% пара) соответственно на 500 часов при температуре 1200°С и на 120 часов при температуре 1400°С. Фиг.6 и 7 относятся соответственно к образцам Е2 и E3 и показывают, что барьер для защиты от воздействия окружающей среды полностью сохранился при таких уровнях температуры в коррозионной атмосфере.

1. Способ формирования барьера для защиты от воздействий окружающей среды на основе из композитного материала с керамической матрицей, имеющего керамическую матрицу, содержащую кремний, включающий в себя формирование антикоррозионного защитного слоя, содержащего соединение типа алюмосиликата щелочного или щелочноземельного или редкоземельного элемента, отличающийся тем, что между основой и антикоррозионным защитным слоем формируют слой из нитрида алюминия, образующий химический барьер.

2. Способ по п.1, отличающийся тем, что слой нитрида алюминия формируют непосредственно на основе, а антикоррозионный защитный слой формируют непосредственно на слое нитрида алюминия.

3. Способ по п.1, отличающийся тем, что слой нитрида алюминия формируют толщиной, лежащей в пределах примерно от 10 до 100 мкм.

4. Способ по п.1, отличающийся тем, что слой нитрида алюминия формируют посредством процесса химического осаждения из газовой фазы.

5. Способ по п.1, отличающийся тем, что слой нитрида алюминия формируют посредством процесса стимулированного плазмой химического осаждения из газовой фазы.

6. Деталь, включающая в себя основу из композитного материала с содержащей кремний керамической матрицей и барьер для защиты от воздействия окружающей среды, сформированный на основе и содержащий антикоррозионный защитный слой, который содержит соединение типа алюмосиликата щелочного или щелочноземельного или редкоземельного элемента, отличающаяся тем, что между основой и антикоррозионным защитным слоем сформирован слой из нитрида алюминия.

7. Деталь по п.6, отличающаяся тем, что слой нитрида алюминия сформирован непосредственно на основе, а антикоррозионный защитный слой сформирован непосредственно на слое нитрида алюминия.

8. Деталь по п.6, отличающаяся тем, что слой нитрида алюминия имеет толщину, лежащую в пределах примерно от 10 до 100 мкм.

9. Деталь по п.6, отличающаяся тем, что, по меньшей мере, одна наружная фаза матрицы композитного материала содержит карбид кремния или трехкомпонентную систему кремний-бор-углерод.

10. Деталь по п.6, отличающаяся тем, что антикоррозионный защитный слой представляет собой алюмосиликат бария и стронция или BSAS.

11. Деталь по п.10, отличающаяся тем, что она дополнительно снабжена наружным слоем, образующим термический барьер.

12. Компонент для горячей части промышленной или авиационной газовой турбины, образованный деталью по любому из пп.6-11.

13. Компонент по п.12, образующий турбинное кольцо и дополнительно снабженный наружным слоем из истираемого материала.