Способы определения значения температуры, характеризующие липкость смолы, на основе данных мониторинга реакции полимеризации

Иллюстрации

Показать всеВ настоящей заявке предлагается способ мониторинга по меньшей мере одного параметра реакции полимеризации олефинов в псевдоожиженном слое, включающий этапы мониторинга реакции полимеризации, в результате которой получают полимерную смолу в реакторе, в котором контрольная температура плавления в сухом состоянии является показателем характера изменений свойств в процессе плавления смолы в сухом состоянии, и, на основе данных, являющихся показателем по меньшей мере одного находящегося на текущем контроле параметра реакции, определения в режиме реального времени пониженной контрольной температуры плавления, которая по меньшей мере по существу равна разности между контрольной температурой плавления в сухом состоянии и температурой, на которую указанная контрольная температура плавления в сухом состоянии снижается за счет присутствия вместе со смолой в реакторе способного к конденсации газа-разбавителя. По желанию, данный способ также включает этап управления реакцией в зависимости от пониженной контрольной температуры плавления в сухом состоянии или от параметра липкости, определенного исходя из упомянутой пониженной контрольной температуры плавления в сухом состоянии. Способ позволяет определить устойчивые условия работы для процесса газофазной полимеризации в псевдоожиженном слое с конденсирующейся фазой. Найден механизм обнаружения начала липкости полимера, который позволяет определить приближение условий, за пределами которых возможно возникновение липкости. 28 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Перекрестные ссылки на родственные заявки

Настоящая заявка является родственной заявке на патент США под названием “Способы определения в режиме реального времени степени липкости смолы при использовании модели понижения температуры начала плавления”, одновременно с настоящей заявкой на имя R.O.Hagerty, E.J.Markel, R.B.Pannell и переуступленной правопреемнику настоящей заявки.

Область техники

Настоящее изобретение относится к способам мониторинга (систематического контроля) реакции полимеризации (например, реакции полимеризации олефинов, протекающей в газофазном реакторе) с получением полимерной (полимеризационной) смолы в реакторе с псевдоожижженным слоем, с формированием данных (в режиме реального времени), указывающих на контрольную температуру (являющуюся показателем степени липкости смолы в реакторе), и, по желанию, также к контролю протекания реакции в зависимости от такой контрольной температуры (или соответствующего значения контрольной температуры). Варианты осуществления настоящего изобретения касаются мониторинга протекания реакции полимеризации в газовой фазе с получением полимерной смолы в реакторе с псевдоожижженным слоем для определения контрольной температуры, указывающей на степень липкости смолы в реакторе, и, по желанию, также контроля протекания реакции, исходя из такой контрольной температуры или соответствующего ее значения.

Предпосылки создания изобретения

В данном документе выражение “получение данных в режиме реального времени (онлайн)” в условиях протекания реакции означает достаточно быстрое получение данных с тем, чтобы эти данные можно было незамедлительно применить во время реакции. Выражение “получение данных в оперативном режиме” в процессе протекания реакции является синонимом выражения “получение данных в режиме реального времени” в условиях протекания реакции. Получение данных по результатам по меньшей мере одного лабораторного анализа (с использованием по меньшей мере одного вещества, применяемого в реакции или образуемого в ходе реакции) не считается “формированием данных в режиме реального времени” в условиях протекания реакции, если на проведение лабораторного анализа требуется так много времени, что параметры реакции могут в значительной степени изменяться во время испытания. Предполагается, что “получение данных в режиме реального времени” может включать в себя использование предварительно созданной базы данных, которая может быть получена любым из многочисленных способов, включая лабораторные испытания, требующие временных затрат.

В отношении продукта, получаемого в результате непрерывной реакции, выражение “мгновенное (текущее) значение” стоимости производства продукта в настоящем описании означает стоимость производства количества продукта, полученного за самое последнее время. Количество продукта, полученного за самое последнее время, как правило, подвергается смешению с другими количествами продукта, полученными ранее, прежде чем смесь продукта, полученного за последнее время, с продуктом, полученным ранее, выйдет из реактора. В противоположность этому, в отношении продукта, получаемого в результате непрерывной реакции, под “усредненным (средним)” или “усредненным для слоя (средним значением по слою)” значением стоимости производства продукта (за время Т), по настоящему описанию, понимают стоимость производства продукта, который выходит из реактора за время Т.

По всему тексту настоящего описания, термин “разбавитель” (или выражение “способный к конденсации (конденсирующийся) разбавитель”, или “способный к конденсации газ-разбавитель”) означает способный к конденсации газ (или смесь способных к конденсации газов), присутствующий в полимеризаторе, в котором происходит получение полимерной смолы. Такой разбавитель способен к конденсации при температурах, типичных для технологического теплообменника. К примерам разбавителей можно отнести искусственно конденсирующиеся агенты (ИКА), сомономеры, изомеры сомономеров и их сочетания.

Выражение “сухая полимерная смола” (или “сухой вариант” полимерной смолы) используется в настоящем описании для указания на то, что полимерная смола не содержит значительных количеств растворенного газа. Примером сухой полимерной смолы служит полимер, который сначала был получен в полимеризаторе, а затем подвергнут продувке для удаления всех (или почти всех) не вступивших в реакцию сомономеров и ИКА, растворенных в полимере во время его получения. Как будет описано далее, сухой вариант полимерной смолы значительно отличается по характеру изменений в процессе плавления от той же самой полимерной смолы, если бы в ней присутствовало значительное количество способного к конденсации газа-разбавителя и сомономера.

Термин “полиэтилен” означает продукт полимеризации этилена и, по желанию, одного и более α-олефинов C3-C10, в то время как термин “полиолефин” означает продукт полимеризации одного и более α-олефинов С2-С10.

По всему тексту настоящего описания аббревиатура “MI” (или I2) означает индекс расплава (ИР), согласно стандарту ASTM-D-1238-E238-E.

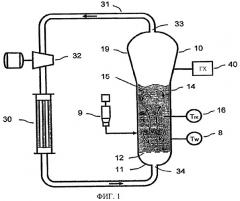

Одним из традиционно используемых способов получения полимеров является газофазная полимеризация. Типовой газофазный реактор с псевдоожиженным слоем при получении полиолефинов способом полимеризации содержит псевдоожиженный плотнофазный слой, включающий смесь химически активного газа, частицы полимера (смолы), катализатор и (по желанию) модификаторы катализатора. Как правило, любой из нескольких находящихся на контроле переменных параметров технологического процесса может быть отрегулирован для получения продукта реакции с требуемыми характеристиками.

Как правило, в газофазном способе с псевдоожиженным слоем, применяемом для получения полимеров из мономеров, газообразный поток, содержащий один и более мономеров, непрерывно пропускают через псевдоожиженный слой в условиях протекания реакции, в присутствии катализатора. Упомянутый газообразный поток удаляют из псевдоожиженного слоя и возвращают обратно в реактор. Одновременно с этим, продуктовый полимер удаляют из реактора и для замены полимеризованного мономера добавляют новый мономер. Поток рециркулирующего газа нагревается в реакторе за счет тепла процесса полимеризации. Это тепло отводится в другой части цикла за счет системы охлаждения, находящейся за пределами реактора.

Отвод тепла, образующегося в ходе реакции, имеет существенное значение для поддержания температуры смолы и температуры газообразного потока внутри реактора ниже температуры плавления полимера и(или) температуры дезактивации катализатора. Кроме того, отвод тепла имеет существенное значение для предотвращения избыточной липкости частиц полимера, что, без должного контроля, может привести к потере псевдоожижения или к слипанию клейких частиц и далее к образованию комков полимера или полимера паркетной структуры, которые уже не являются продуктовым полимером. Кроме того, такой полимер в виде комков или полимер паркетной структуры может упасть на распределительную тарелку, что может ухудшить псевдоожижение, и, во многих случаях, привести к останову реактора. Предотвращение такого слипания обычно осуществляли за счет регулирования температуры псевдоожиженного слоя до такого значения, которое было бы ниже температуры сплавления или спекания частиц полимера. Если температура псевдоожиженного слоя будет выше температуры сплавления или спекания, то, согласно эмпирическому правилу, такое сплавление или спекание приведет к образованию агломератов или к повышению липкости частиц полимера, что, в свою очередь, в отсутствии должного контроля, может привести к созданию вышеуказанных условий.

Само собой разумеется, что количество полимера, получаемого по способу полимеризации в псевдоожиженном слое, напрямую связано с количеством тепла, которое может быть отведено из зоны реакции с псевдоожиженным слоем, поскольку в экзотермической реакции выделяемое тепло прямо пропорционально скорости получения полимера. При протекании реакции в установившемся режиме скорость отвода тепла из псевдоожиженного слоя должна быть равна скорости выделения тепла так, чтобы температура псевдоожиженного слоя оставалась постоянной. Обычно тепло отводят из псевдоожиженного слоя за счет охлаждения потока рециркулирующего газа в теплообменнике, находящемся за пределами реактора.

Способ полимеризации в псевдоожиженном слое требует, чтобы скорость потока рециркулирующего газа была бы достаточной для поддержания зоны реакции в псевдоожиженном состоянии. В традиционном способе полимеризации в псевдоожиженном слое объем текучей среды, циркулирующей для отвода тепла полимеризации, больше по сравнению с объемом текучей среды, которая требуется для поддержания слоя в псевдоожиженном состоянии и для адекватного перемешивания твердого материала в псевдоожиженном слое. В результате более высокой скорости образуется поток дополнительного газа, направляемого к псевдоожиженному слою (и пропускаемого через псевдоожиженный слой) для дополнительной охлаждающей способности и более интенсивного перемешивания слоя реактора. Однако для предотвращения значительного уноса твердого материала с потоком газа, отводимым из псевдоожиженного слоя, скорость такого потока газа необходимо регулировать.

В течение какого-то периода времени считалось, что температура газообразного потока за пределами реактора, также называемая температурой потока рециркулирующего газа, не может быть снижена ниже точки росы потока рециркулирующего газа без того, чтобы не вызвать проблемы, связанные с агломерацией полимера или забивкой реактора. Под точкой росы потока рециркулирующего газа понимают температуру, при которой в потоке рециркулирующего газа имеет место начало образования жидкого конденсата. Такую точку росы можно рассчитать, зная состав газа, а также определить термодинамическим способом при использовании уравнения состояния.

В противоположность данной точке зрения, как предлагалось Jenkins и др. в патенте US 4543399 и в имеющем отношении к описываемому способу патенте US 4588790, поток рециркулирующего газа может быть охлажден до температуры ниже точки росы при осуществлении способа полимеризации в псевдоожиженном слое, при этом будет иметь место конденсация части потока рециркулирующего газа. Полученный поток, содержащий унесенную жидкостью, затем возвращают в реактор, в результате чего уже не имеют место такие вышеуказанные проблемы, как агломерация и(или) забивка (наличие которых прогнозировали осведомленные в данной области техники специалисты до Jenkins). Способ преднамеренной конденсации части потока рециркулирующего газа известен в промышленности как способ работы с “конденсирующейся фазой” в условиях газофазной полимеризации.

В упомянутых выше патентах США, выданных Jenkins и др., констатировалось то, что при снижении температуры потока рециркулирующего газа до температуры ниже точки росы при работе с “конденсирующейся фазой”, возможно увеличение объема получаемого полимера по сравнению с объемом его получения при работе без конденсирующейся фазы, вследствие более высокой охлаждающей способности. Следовательно, существенное увеличение выхода продукта за один проход в единицу времени, т.е. объема полимера, получаемого в конкретном объеме реактора, является достижимым при работе с конденсирующейся фазой, при этом свойства получаемого продукта изменяются незначительно или не изменяются вообще.

При охлаждении потока рециркулирующего газа до температуры ниже точки росы образуется двухфазная смесь газа/жидкости, при этом твердый материал содержится в обеих фазах. При работе с конденсирующейся фазой жидкая фаза данной двухфазной смеси газа/жидкости остается в унесенном или во взвешенном состоянии в газовой фазе этой смеси. Испарение жидкости происходит только при добавлении теплоты или при снижении давления. В способе, описанном Jenkins и др., испарение происходит тогда, когда двухфазная смесь входит в псевдоожиженный слой, при этом источником требуемой для испарения теплоты является (более теплая) смола. Таким образом, испарение представляет собой дополнительный способ отвода тепла реакции из псевдоожиженного слоя. Способность к отводу тепла еще более возрастает при работе с конденсирующейся фазой вследствие более низких температур потока газа, поступающего в псевдоожиженный слой. Оба этих фактора еще более повышают общую возможность отвода тепла из системы, способствуя более высокому выходу продукта за один проход в единицу времени (более высокая производительность реактора/единицу объема псевдоожиженного слоя).

Jenkins и др. показывают трудности и сложности управления таким реактором в целом, а также трудности и сложности попытки расширить устойчивую рабочую зону в целях оптимизации выхода продукта за один проход в единицу времени в газофазном реакторе, в частности при работе с конденсирующейся фазой.

Охлаждающая способность рециркулирующего газа может быть еще более повышена при заданной температуре реакции и заданной температуре охлаждающей теплопередающей среды. Один из описанных вариантов заключается в добавлении в реактор неполимеризующихся, не вступающих в реакцию материалов, способных к конденсации при температурах, имеющих место в технологическом теплообменнике. Такие не вступающие в реакцию конденсирующиеся материалы получили общее название “искусственно конденсирующихся агентов (ИКА)”. Повышение концентрации ИКА в реакторе вызывает соответствующее повышение точки росы газа, находящегося в реакторе, что способствует более высокой степени конденсации для более высокого (ограниченного теплопередачей) выхода из реактора. Приемлемые ИКА выбирают с учетом таких их свойств, как удельная теплота и температура кипения. В частности, ИКА выбирают так, чтобы относительно большая часть этого вещества конденсировалась при температуре охлаждающей воды, которая используется на установках получения полимера, и которая, как правило, составляет 20-40°С. К ИКА относятся гексан, изогексан, пентан, изопентан, бутан, изобутан и другие углеводородные соединения, также не вступающие в реакцию в процессе полимеризации.

В патенте US 5352749, выданном DeChellis и др., сообщается о том, что существуют предельные значения концентраций конденсирующихся газов, независимо от того, являются ли они ИКА, сомономерами или сочетаниями ИКА и сомономеров, допустимые для реакционной системы. За пределами установленных предельных значений концентраций конденсирующиеся газы могут привести к внезапным нарушениям псевдоожижения в реакторе и, следовательно, к потере возможности регулировать температуру в псевдоожиженном слое. Упомянутый выше патент US 5352749 и патенты US 5405922 и 5436304 раскрывают верхние предельные значения концентрации ИКА в реакторе, в зависимости от типа получаемого полимера. В патенте US 5352749 раскрыта предельная концентрация ИКА (изопентана), за пределами которой содержимое реактора внезапно утрачивает псевдоожижение. Авторы охарактеризовали указанную предельную концентрацию, прослеживая отношение объемного веса в псевдоожиженном состоянии к объемному весу в осажденном состоянии. Они обнаружили, что с повышением концентрации изопентана, вышеуказанное отношение объемных весов постоянно снижалось. Когда концентрация изопентана стала достаточно высокой, соответствующей отношению объемных весов, равному 0,59, авторы констатировали, что реактор утратил псевдоожижение. Следовательно, было установлено, что данное отношение (0,59) явилось предельным отношением, ниже которого реактор прекращает функционировать вследствие потери псевдоожижения.

Хотя авторы патента US 5352749 не описали причины внезапной потери псевдоожижения при относительно высокой концентрации ИКА, эта причина была вызвана образованием вязкого полимера. Как описано в публикации международной заявки WO 2005/113615 (А2), попытки организовать работу полимеризаторов при избыточных концентрациях ИКА приводят к тому, что частицы полимера, которые находятся во взвешенном состоянии в псевдоожиженном слое, становятся клейкими или вязкими, и в ряде случаев способствуют загущению псевдоожиженного слоя в виде большого комка. Отличительными признаками такой проблемы липкости являются нежелательные изменения псевдоожижения и смешения в псевдоожиженном слое, что, в отсутствии должного контроля, может привести к нарушениям непрерывности в работе реактора, таким как получение полимера паркетной структуры в прямостороннем отделении протекания реакции, получение полимера паркетной структуры в верхней части реактора или образование комков полимера, любое из которых может вызвать останов реактора, являющий в высокой степени дорогостоящим для крупномасштабных реакторов. Упомянутые твердые массы (полимер паркетной структуры и полимер в виде комков) со временем отваливаются со стенок, падают в реакторное отделение и оседают на распределительной тарелке, препятствуя псевдоожижению и блокируя отверстие для выхода продукта, в результате чего требуется останов реактора для его прочистки. Словосочетание “нарушение непрерывности в работе реактора” используют для описания нарушений непрерывного режима работы полимеризатора, вызванного образованием полимера паркетной структуры, полимера в виде комков или забивкой распределительной тарелки. Словосочетание “образование полимера паркетной структуры и(или) полимера в виде комков”, при их использовании в качестве синонимов в настоящем описании, могут описывать различные проявления проблем, обусловленных избыточной липкостью полимера в псевдоожиженном слое. В каждом таком проявлении (образование полимера паркетной структуры и(или) полимера в виде комков) чрезмерная липкость полимера может напрямую привести к нарушению непрерывности в работе реактора с соответствующим снижением объемов производства.

В двух статьях, опубликованных Process Analysis and Automation Limited (PAA), озаглавленных “Agglomeration Detection by Acoustic Emission”, PAA Application note: 2002/111 (© 2000) и Acoustic Emission Technology - a New Sensing Technique for Optimizing Polyolefin Production” (© 2000), авторы предлагают способ управления технологическим процессом при получении полиолефинов в псевдоожиженном слое с использованием акустических датчиков, располагаемых в различных точках реактора и трубопроводах рециркулирующего газа. Данные перечисленных выше публикаций нацелены скорее на решение проблемы обнаружения больших агломератов полимера в реакторе, например агломератов полимера паркетной структуры и(или) полимера в виде комков, чем на обнаружение липкости частиц смолы, и в них приведен только один конкретный пример, иллюстрирующий обнаружение комка диаметром приблизительно 1,5 метра в промышленном реакторе с псевдоожиженным слоем. В этих публикациях нет ни одного упоминания обнаружения липкости или когезионной способности полимера. Фактически, публикации РАА скорее описывают обнаружение агломератов полимера после их образования в реакторе, чем обнаружение липкости смолы, что, в отсутствии должного контроля, могло бы привести к образованию упомянутых агломератов.

В публикации международной заявки WO 03/051929 описано применение математической теории хаоса для обнаружения возникновения и присутствия полимера паркетной структуры в реакторе с псевдоожиженным слоем. Сигналы, поступающие от ряда контрольно-измерительных приборов, включая акустические датчики, датчики перепада давления, статические датчики и настенные датчики температуры, фильтруют при использовании некоторых конкретных способов для построения “временных рядов” данных, которые впоследствии обрабатывают методами динамики нелинейных систем, упоминаемых в настоящем описании как “теория хаоса”, и сопоставляют с данными, полученными по результатам контрольного пробега реактора без полимера паркетной структуры. На возникновение полимера паркетной структуры указывает увеличение средней “продолжительности цикла” (по сравнению с исходным состоянием, контрольным реактором), как правило, при одновременном понижении “среднего линейного отклонения” временных рядов данных. В качестве альтернативного варианта, на возникновение полимера паркетной структуры указывает нисходящая тенденция в математической “энтропии” временных рядов данных, по сравнению с аналогичной работой реактора без полимера паркетной структуры. (Термины “временные ряды”, “среднее нелинейное отклонения” и “энтропия” в настоящем описании относят к расчетным параметрам, определяемым по теории хаоса.) Настоящая ссылка не раскрывает обработку показаний датчиков (не прибегая к пояснению всех сложностей, связанных с теорией хаоса) для формирования данных, указывающих на условия, при которых смола, находящаяся в реакторе, предположительно станет вязкой, или любого способа, позволяющего безопасно эксплуатировать полимеризатор при охлаждающей способности, близкой к предельной охлаждающей способности, для достижения максимальной производительности полимеризатора.

В отношении сложности регулирования липкости полимера при использовании ИКА можно также добавить, что различные полимеры сильно различаются по своей восприимчивости к ИКА, некоторые из них являются в высокой степени восприимчивыми к ИКА (что выражается в восприимчивости к парциальному давлению ИКА в реакторе), например, к давлению 50 фунтов/кв. дюйм (абс.), в то время как другие полимеры имеют низкую восприимчивость, например, только к давлению 5 фунтов/кв. дюйм (абс). Для указанных последних полимеров производительность полимеризатора, ограниченная теплопередачей, при аналогичных условиях будет значительно ниже. Известно, что полимеры с более однородным композиционным распределением сомономеров, в более высокой степени восприимчивы к парциальному давлению ИКА в реакторе. Стандартные металлоценовые катализаторы представляют собой хороший пример катализаторов, которые могут быть использованы для получения полимера с более однородным составом сомономеров. Однако в какой-то момент даже такие полимеры, полученные при использовании металлоценовых катализаторов, достигают предельной концентрации ИКА, в результате чего у них появляется склонность к липкости. Кроме типа полимера, предельная концентрация ИКА определяется несколькими факторами, такими как температура реактора, тип и концентрация сомономеров. Далее, с учетом воздействия температуры, уровня ИКА и уровней сомономеров, каждые из которых оказывают влияние на степень липкости, определить тот момент, когда возникает липкость, до настоящего момента было трудно.

Даже с учетом тех ограничений, которые характерны для традиционных способов, обеспечение безопасной работы и управление такими реакторами достаточно затруднены, в дополнение к тем трудностям и неопределенности экспериментирования, возникающим при желании найти новые или усовершенствованные условия работы, которые могут привести к повышению производительности реакторов. Крупномасштабные газофазные установки являются дорогостоящими и высокопродуктивными. Риски, связанные с экспериментированием, осуществляемым на таких установках, высоки вследствие высокой стоимости времени простоя. Следовательно, с учетом высоких издержек и рисков достаточно трудно изучать расчетные и рабочие предельные показатели на основе экспериментов.

Было бы полезным найти способ определения устойчивых условий работы для технологического процесса газофазной полимеризации в псевдоожиженном слое, особенно при работе в режиме с конденсирующейся фазой, чтобы облегчить оптимальную конструкцию установки и определить желаемые условия технологического процесса в целях оптимального или максимального повышения производительности реактора для конкретной конструкции установки.

Было бы также желательным найти для промышленных газофазных реакторов механизм обнаружения начала липкости, который, по сравнению с традиционными способами (например, текущим контролем объемного веса в псевдоожиженном состоянии, описанным в патенте US 5352749), является более качественным и своевременным индикатором начала липкости. Такой механизм позволил бы операторам определить приближение условий, за пределами которых возможно возникновение липкости, и дал бы им возможность предпринять коррективные меры до того, как произойдут нарушения непрерывности в работе реактора (такие как образование полимера паркетной структуры и/или полимера в виде комков), поддерживая при этом в реакторах условия максимальной концентрации ИКА, или условия, близкие к таковым, и обеспечивая более высокие объемы производства при значительно меньшей степени риска.

В публикации заявки WO 2005/113615, соответствующей публикации заявки US 2005/0267269, опубликованной 1 декабря 2005, приводится описание определения критической температуры в лабораторных условиях, ниже которой смола в полимеризаторе не может стать вязкой, и применение этой предварительно определенной критической температуры для регулирования условий в реакторе. В этих упомянутых заявках дается определение “температуры возникновения липкости сухого варианта полимера”, получаемого в реакторе с псевдоожиженным слоем, как температуры, при которой начинает возникать агломерация или обрастание любой поверхности реактора при работе реактора в условиях нормального давления и нормальной скорости газа, однако, в присутствии азота значительно более высокой чистоты, по сравнению с компонентами обычного газа, или как температуры, при которой имеет место по меньшей мере 50%-ное уменьшение диапазона показаний дифференциального давления слоя, в зависимости от того, какая из этих температур ниже (где “показания дифференциального давления слоя” означают разницу между значениями давления, измеренного в нижней и верхней частях псевдоожиженного слоя). В этих источниках приводится определение “понижения температуры плавления”, как значения температуры, на которое температура плавления полимера в реакторе будет понижена вследствие присутствия используемых в технологическом процессе конденсирующихся агентов (ИКА и сомономера). В источниках также описан способ, включающий этапы определения температуры возникновения липкости сухого варианта полимера; определение понижения температуры плавления в ходе реакции скорее по результатам лабораторных измерений (т.е. по результатам испытаний, проведенных в лабораторных условиях, с использованием образца получаемого полимера, погруженного в жидкою среду или в смесь жидких сред), чем по измерениям параметров реакции, полученным вследствие мониторинга реакции; и далее работу газофазного реактора при температуре псевдоожиженного слоя ниже “критической температуры”, которая равна значению температуры возникновения липкости сухого варианта полимера за вычетом значения понижения температуры плавления. В источниках сообщается, что ведение реакции при температуре псевдоожиженного слоя ниже упомянутой критической температуры может привести к уменьшению липкости смолы, обусловленной высокой концентрацией конденсирующихся веществ.

В заявке US 11/227710 “Method for Operating a Gas-Phase Reactor at or Near Maximum Production Rates While Controlling Polymer Stickiness (Способ эксплуатации газофазного реактора в режиме максимальной производительности или в приближенном к нему режиме при управлении липкостью полимера)”, поданной Michael Е. Muhle и Robert О. Hagerty 14 сентября 2005, раскрывается способ мониторинга (в период работы полимеризатора) липкости смолы посредством формирования временного ряда данных по показаниям акустических эмиссий содержимого реактора с использованием акустических датчиков. Измерение акустических эмиссий производят при работе реактора в условиях установившегося режима (с получением соответствующего полимера). Дополнительные измерения акустических эмиссий (произведенные во время работы реактора) затем обрабатывают для определения их отклонений от тех значений акустических эмиссий, которые характерны для работы реактора в условиях установившегося режима. Такое отклонение рассматривают как указание на начало избыточной липкости частиц полимера в реакторе. При обнаружении, что результаты измерений акустических эмиссий демонстрируют отклонения от результатов измерений, полученных при работе реактора в условиях установившегося режима, могут быть предприняты коррективные меры (например, отрегулированы уровни ИКА и(или) мономера, и(или) температура реактора). Однако в настоящей заявке не сообщается о формировании данных по контрольной температуре, выше которой, согласно предположениям, смола в реакторе становится вязкой. Другие публикации уровня техники включают WO 2005/049663, WO 2005/113610, WO 2006/009980, заявки на патенты US 2004/063871 и 2007/073010 и публикацию авторов Ardell, G.G. и др., под названием “Model Prediction for Reactor Control”, Chemical Engineering Process, American Institute of Chemical Engineers, США, том 79, No. 6, июнь 1983, стр.77-83.

Краткое изложение сущности изобретения

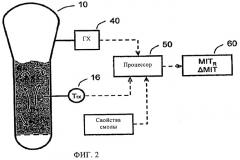

В настоящем изобретении предлагается способ, включающий следующие этапы:

а) мониторинг реакции полимеризации, протекающей с получением полимерной смолы в реакторе с псевдоожиженным слоем, в котором полимерная смола имеет контрольную температуру плавления в сухом состоянии (температуру, иногда упоминаемую в дальнейшем как “MRTсухой”, характеризующую изменения свойств в процессе плавления сухого варианта полимерной смолы); и

б) в зависимости от данных, являющихся показателями по меньшей мере одного подлежащего мониторингу параметра реакции, определение в режиме реального времени пониженной контрольной температуры плавления (температуры, иногда упоминаемой в дальнейшем как “MRTR”), характеризующей изменения свойств в процессе плавления полимерной смолы в том виде, в каком она находится в реакторе.

Пониженная контрольная температура плавления (MRTR) является температурой, которая характеризует изменения свойств полимерной смолы во время плавления в присутствии в реакторе вместе со смолой разбавителя (например, конденсирующегося газа-разбавителя или газов-разбавителей) и которая по меньшей мере по существу равна разнице между температурой MRTсухой и величиной понижения контрольной температуры плавления, D, где D представляет собой значение температуры, на которое температура MRTсухой понижается из-за присутствия разбавителя (например, конденсирующегося газа-разбавителя или газов-разбавителей) вместе со смолой в реакторе. В ряде вариантов осуществления настоящего изобретения настоящий способ также включает этап определения контрольного параметра липкости, исходя из пониженной контрольной температуры плавления. Как правило, контрольным параметром липкости является температура (иногда именуемая в дальнейшем как значение “ΔMRT”) по меньшей мере, по существу, равная разности MRTR-Trx (или Trx-MRTR, где Trx - текущая температура реактора).

По желанию, настоящий способ также включает этап контроля реакции по достижении пониженной контрольной температуры плавления или контрольного параметра липкости (например, по достижении параметра ΔMRT), например, путем поддержания предварительно установленного отношения (например, более низкого) температуры псевдоожиженного слоя к пониженной контрольной температуре плавления или к температуре (или температурным пределам), относящейся к пониженной контрольной температуре плавления.

Температура MRTсухой является четко выраженной и поддающейся измерению температурой, которая характеризует изменения свойств сухого варианта полимерной смолы во время плавления и которую можно установить или определить по любому из многочисленных других способов, включающих определение:

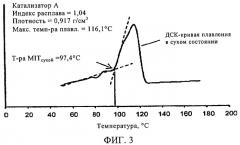

максимальной температуры плавления, которую можно установить, исходя из результатов первого или второго измерений расплава способом дифференциальной сканирующей калориметрии (ДСК) на образце сухого варианта полимерной смолы;

температуры начала сваривания полимера, измеряемой на образце пленки смолы;

температуры начала клейкости смолы под действием высоких температур;

температуры липкости гранулированного полимера в сухом состоянии в псевдоожиженном слое;

температуры начала плавления в сухом состоянии (MIT), определяемой графически как точка начала быстрого плавления на первой или второй ДСК-кривой расплава, построенной по способу ДСК с использованием образца сухого варианта полимера. Такую температуру “MITсухой” предпочтительно определяют по первому измерению расплава с использованием способа ДСК на образце сухого варианта полимера (образце полимерной смолы, без углеводородного газа-разбавителя, присутствующего вместе с ней в значительных количествах); или

температуры, при которой, согласно предположениям, полимерная смола плавится или начинает плавиться в реакторе, когда реактор работает в условиях нормального давления и нормальной скорости газа, но в присутствии скорее азота более высокой чистоты, чем компонентов газа, фактически присутствующих со смолой в реакторе при протекании реакции.

В частных вариантах осуществления настоящего изобретения, данные по контрольной температуре (характеризующие пониженную контрольную температуру плавления), в соответствии с настоящим изобретением, формируются в режиме реального времени посредством обработки данных, являющихся показателями сочетаний технологических переменных величин, измеряемых в процессе протекания реакции (например, текущих значений температуры псевдоожиженного слоя, плотности и индекса расплава полимерной смолы), и концентрации (например, парциального давления, ИКА, сомономеров, газообразного изомера, и, по желанию, также по меньшей мере одного другого газа-разбавителя, присутствующего в реакторе) по предварительно установленной модели. Обработка данных может быть выполнена по любому из многочисленных способов, включая доступ по меньшей мере к одной базе данных или справочной таблице, созданных в соответствии с моделью. Как правило, контрольную температуру плавления в сухом состоянии определяют по измеряемым технологическим данным (например, при использовании предварительно установленной корреляции с индексом расплава и(или) плотностью смолы), и соответствующие корреляции (предусмотренные моделью) используют для оценки степени понижения контрольной температуры плавления в сухом состоянии под действием компонентов разбавителя, присутствующих в реакторе вместе с полимерной смолой во время протекания реакции.

В частных вариантах осуществления настоящего изобретения, для выполнения модели того типа, о котором шла речь в предшествующем параграфе, выполняется измерение данных, являющихся показательными для контрольной температуры плавления в сухом состоянии каждого представительного комплекта из различных типов или марок полимерной смолы, которые могут быть получены в реакторе. Предпочтительно измерять плотность и индекс расплава с учетом всего разноса уставки прибора, полного рабочего диапазона значений плотности полимера и его индекса расплава, которые могут быть получены при использовании каждого конкретного типа катализатора в технологическом процессе. Затем данные, полученные в результате измерений, обычно анализируют (и выполняют регрессию), чтобы получить математическую корреляцию и установить взаимозависимость между контрольной температурой плавления в сухом состоянии, плотностью полимера и индексом расплава, а также типом катализатора (при необходимости). Данные, полученные по результатам измерений, указывающие на типичную плотность и индекс расплава получаемого полимера, а также данные, указывающие на тип катализатора, используемого для получения полимера (при необходимости), затем, при использовании указанной корреляции, могут быть обработаны в режиме реального времени для определения контрольной температуры плавления в сухом состоянии конкретной полимерной смолы. В качестве альтернативного варианта осуществления настоящего изобретения может быть выполнена оценка данных по контрольной температуре плавления в сухом состоянии, представленных в виде предопред