Усовершенствованные способы полимеризации с использованием металлоценовых катализаторов, полимерные продукты и их применение

Иллюстрации

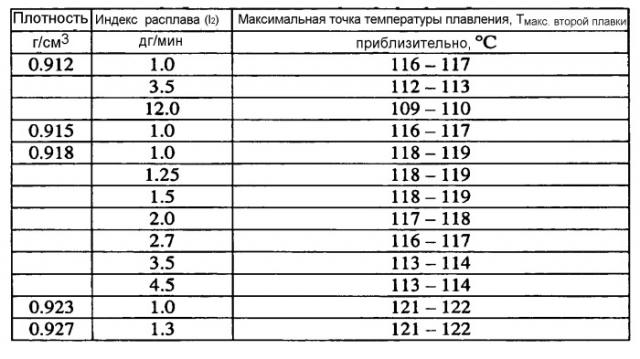

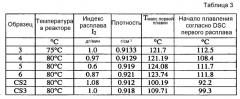

Показать всеИзобретение относится к сополимеру этилена и альфа-олефина, полученному путем взаимодействия этилена, по меньшей мере, одного альфа-олефина и металлоценового катализатора, по меньшей мере, в одном газофазном реакторе. При этом альфа-олефин выбран из группы, состоящей из гексена, октена и их сочетания. Указанный сополимер имеет: индекс расплава (I2), составляющий от 0,1 до 100 дг/мин; MWD (молекулярное массовое распределение) - от 1,5 до 5,0; величину Т75-Т25, равную более 20, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, a T75 представляет собой температуру, при которой получают 75% элюированного полимера в эксперименте TREF; величину М60/М90, равную более 1, где М60 представляет собой молекулярную массу полимерной фракции, элюирующей при 60°С, а М90 представляет собой молекулярную массу полимерной фракции, элюирующей при 90°С, в эксперименте TREF-LS; плотность D, составляющую 0,927 г/см3 или менее. Сополимер этилена и альфа-олефина имеет максимальную температуру плавления Тмакс.второй плавки, удовлетворяющую следующему отношению: Тмакс.второй плавки > D*398-245. Металлоценовый катализатор выбран из группы, состоящей из: бис(н-пропилциклопентадиенил)гафний Xn, бис(н-бутилциклопентадиенил)гафний Xn, бис(н-пентилциклопентадиенил)гафний Xn, (н-пропил циклопентадиенил)(н-бутилциклопентадиенил)гафний Xn, бис[(2-триметилсилилэтил)циклопентадиенил]гафний Xn, бис(триметилсилил циклопентадиенил)гафний Xn, диметилсилилбис(н-пропилциклопентадиенил)гафний Xn, диметилсилилбис(н-бутилциклопентадиенил)гафний Xn, бис(1-н-пропил-2-метилциклопентадиенил)гафний Xn и (н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Xn, где Х выбран из группы, состоящей из ионов галогена, гидридов, C1-12 алкила, C2-12 алкенила, С6-16 арила, С7-20 алкиларила, C1-12 алкокси, С6-16 арилокси, C7-18 алкиларилокси, C1-12 фторалкила, С6-12 фторарила и C1-12 включающих гетероатом углеводородов, а также их замещенных производных, и где n имеет значение от 1 до 4. Также предложены способ получения сополимера этилена и альфа-олефина и пленка. Изобретение позволяет получить сополимер с рядом улучшенных свойств, а также отвечающим стандартам FDA по содержанию экстрагируемых гексаном веществ. 3 н. и 39 з.п. ф-лы, 13 ил., 7 табл., 6 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ

Область техники

Данное изобретение в целом относится к способу получения полиолефинов в реакторах для полимеризации с газофазным псевдоожиженным слоем и к получаемым в них полиолефинам.

Уровень

Последние достижения в области полимеризации и катализа обеспечили возможность получения множества новых полимеров, имеющих улучшенные физические и химические свойства, которые используются во многих продуктах и для различных целей. Несмотря на такие технологические достижения в промышленности полиолефинов, все еще остаются общие проблемы, а также имеются новые трудности.

Достижения в технологии полимеризации обеспечили возможность осуществления более эффективных, высокопродуктивных и экономически выгодных процессов. Особенно показательным среди таких достижений является разработка систем катализаторов с одним сайтом. Было установлено, что катализаторы с одним сайтом являются весьма пригодными для получения полиолефинов, обеспечивая получение относительно гомогенных сополимеров с высокой скоростью полимеризации, позволяющей достаточно точно проектировать конечные свойства получаемого полимера. В отличие от традиционных катализаторов Циглера-Натта, катализаторы с одним сайтом включают каталитические соединения, в которых каждая молекула каталитической композиции содержит один или всего лишь несколько сайтов полимеризации. Металлоцены принадлежат к самому известному виду предшественника катализаторов с одним сайтом и представляют собой металлоорганические координационные комплексы, содержащие один или более пи-связанных остатков (например, циклоалкадиениловых групп) в ассоциации с атомом металла из групп IIIВ-VIII лантаноидной серии Периодической таблицы элементов.

Огромное внимание в данном виде промышленности уделялось разработке новых и усовершенствованных систем металлоценовых катализаторов, позволяющих проектировать системы катализаторов для получения новых полимеров, для повышения их действенности или технологичности, а также для повышения продуктивности катализаторов. Переменные металлоценовых катализаторов включают атом металла, лиганды или π-связанные остатки, ассоциированные с атомом металла, вид используемого носителя катализатора, а также любой активатор катализаторов и степень измельчения катализатора или предшественника катализатора.

К сожалению, повышение продуктивности, действенности, технологичности и экономичности процесса полимеризации влечет за собой преодоление некоторых трудностей, особенно при использовании нового катализатора. Некоторые из данных проблем обсуждаются в патентах и опубликованных заявках на патенты, включая патент США № 6339134, описывающий способы улучшения плавкости металлоценовых полимеров; патент США № 6987152, описывающий действие содержащихся в сырье загрязняющих примесей на процесс; патент США № 6914027, описывающий получение мелких фракций, листование/загрязнение и связанные с ними проблемы теплопередачи; и публикация заявки на патент США № 2005/0137364, описывающая трудности, связанные с отведением тепла из реактора для полимеризации; при этом каждый из источников приведен здесь в качестве ссылки. Каждая из приведенных ссылок, среди прочего, описывает общие возникающие проблемы, требующие решения при введении нового катализатора в процесс, из-за непредсказуемости результатов, связанных с новым катализатором или системой катализаторов.

Например, технологичность металлоцена и катализированных полиэтиленов типа металлоцена (мПЭ) зачастую отличается от технологичности полиэтиленов, получаемых в процессе полимеризации при высоком давлении или при использовании других катализаторов, таких как катализаторы типа Циглера-Натта. Например, мПЭ обычно имеют узкое распределение молекулярной массы, ухудшающее их технологичность. Как правило, чем шире распределение молекулярной массы полимера, тем выше его технологичность. Приведенные примеры иллюстрируют трудности, которые необходимо преодолеть для коммерциализации новой системы катализаторов.

Обычно такие мПЭ требуют большей мощности двигателей и более высокого экструзионного давления, для того чтобы соответствовать скорости экструзии ПЭНП. Типичные мПЭ также имеют более низкую концентрацию плавки, которая, например, неблагоприятно влияет на стабильность пузырьков во время получения пленки методом экструзии, кроме того, они подвержены растрескиванию в расплаве при коммерческих скоростях сдвига. С другой стороны, многие физические свойства мПЭ лучше по сравнению с такими же свойствами ПЭНП.

Кроме того, условия в реакторе и используемый во время полимеризации катализатор оказывают влияние на многие физические и химические свойства полимера, включая, среди прочих, молекулярную массу, распределение молекулярной массы, распределение состава, кристалличность и температуру плавления, а также содержание экстрагируемых веществ (например, экстрагируемых гексаном). Помимо нескольких переменных реактора и процесса контроля реактивов, которые могут быть изменены в процессе производства, свойства полимерного продукта могут также варьироваться в зависимости от состава и структуры катализатора. Атом металла и лиганды (пи-связанные остатки), формирующие металлоценовый комплекс, способны влиять на свойства получаемого полимерного продукта. Структура носителя, количество функциональных групп на носителе (таких как -ОН группы на кремнеземе), нагрузка активатора и нагрузка предварительно пропитанного катализатора также могут влиять на получаемый продукт.

Конечные потребители часто требуют улучшения или уравновешивания некоторых свойств полимеров. Подобные требования включают температуру плавления для определенной плотности, сопротивление разрыву, ударную вязкость и прочность на растяжение, свойства при термосваривании и липкость при высокой температуре, и проч. Например, в данной отрасли промышленности существует большая потребность в улучшении свойств при термосваривании и липкости при высокой температуре различных видов ПЭ пленки. Особенно желательными являются снижение температуры термосваривания, расширение интервала липкости при высокой температуре и повышение прочности липкости при высокой температуре, с одновременным удовлетворением требований к экстрагируемым веществам низкой плотности, предъявляемым к упаковке пищевых продуктов. Такие требования обычно выполняют, снижая плотность полимера пленки. Однако это может отрицательно повлиять на другие свойства пленки, такие как сопротивление разрыву, сопротивление мгновенному удару, жесткость, а также снизить температуру плавления пленки. Кроме того, для получения высокой прозрачности, низкой матовости и более высокого уровня технологичности металлоценовые полимеры часто смешивают с ПЭНП высокого давления, что повышает их производственную стоимость.

Другие известные ссылки включают ЕР 1153948 А1, ЕР 1416001 A1, WO 1999/29737, WO 2004/000919, публикации заявок на патенты США №№2003/194575, 2005/0058847, 2005/054791 и патент США №6448341.

Полимеры полученные с использованием металлоценов имеют много предпочтительных свойств, позволяющих получать коммерчески привлекательные продукты. Соответственно, существует потребность в полиэтиленах низкой и средней плотности, имеющих улучшенные свойства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящее изобретение относится к усовершенствованиям в технологии катализаторов и свойств полимеров. Такие усовершенствования способны также улучшить технологичность полимеров.

Согласно одному из аспектов настоящее изобретение относится к способу получения сополимера этилена и альфа-олефина. Данный способ может включать полимеризацию этилена и по меньшей мере одного альфа-олефина путем взаимодействия этилена и по меньшей мере одного альфа-олефина с металлоценовым катализатором по меньшей мере в одном газофазном реакторе при давлении в реакторе, составляющем от 0,7 до 70 бар, и температуре в реакторе, составляющей от 20°С до 150°С, для получения сополимера этилена и альфа-олефина. Получаемый сополимер этилена и альфа-олефина может иметь плотность D, составляющую 0,927 г/см3 или менее, индекс расплава (I2), составляющий от 0,1 до 100 дг/мин, MWD (распределение молекулярной массы) - от 1,5 до 5,0 и максимальную температуру плавления Тмакс.второй плавки, удовлетворяющую следующему отношению:

Тмакс.второй плавки > D*398-245.

Согласно другому аспекту настоящее изобретение относится к способу получения сополимера этилена и альфа-олефина. Данный способ может включать полимеризацию этилена и по меньшей мере одного альфа-олефина путем взаимодействия этилена и по меньшей мере одного альфа-олефина с металлоценовым катализатором по меньшей мере в одном газофазном реакторе при давлении в реакторе, составляющем от 0,7 до 70 бар, и температуре в реакторе, составляющей от 20°С до 150°С, для получения сополимера этилена и альфа-олефина. Получаемый сополимер этилена и альфа-олефина может иметь плотность D, составляющую 0,927 г/см3 или менее, индекс расплава (I2), составляющий от 0,1 до 100 дг/мин, MWD - от 1,5 до 5,0 и максимальную температуру плавления Тмакс.первой плавки, удовлетворяющую следующему отношению:

Тмакс.первой плавки > D*398-245.

Согласно следующему аспекту настоящее изобретение относится к сополимеру этилена и альфа-олефина, получаемому путем взаимодействия этилена, по меньшей мере одного альфа-олефина и металлоценового катализатора по меньшей мере в одном газофазном реакторе. Получаемый сополимер этилена и альфа-олефина может иметь плотность, составляющую 0,927 г/см3 или менее; показатель текучести, составляющий от 0,1 до 100 г/10 мин; распределение молекулярной массы - от 1,5 до 5,0; и максимальную температуру плавления Тмакс.второй плавки, удовлетворяющую следующему отношению:

Тмакс.второй плавки > D*398-245.

Согласно очередному аспекту настоящее изобретение относится к пленке, сформированной из сополимера этилена и альфа-олефина, получаемого путем взаимодействия этилена, по меньшей мере одного альфа-олефина и металлоценового катализатора по меньшей мере в одном газофазном реакторе. Получаемая пленка может иметь: сопротивление мгновенному удару, составляющее 500 г/мл или более; начальную температуру термосваривания, составляющую 85°С или менее; и плотность D и максимальную температуру плавления Тмакс.второй плавки, удовлетворяющую следующему отношению:

Тмакс.второй плавки > D*398-245.

Согласно дальнейшему аспекту настоящее изобретение относится к способу получения сополимера этилена и альфа-олефина, имеющего широкое ортогональное распределение состава (BOCD). Данный способ может включать полимеризацию этилена и по меньшей мере одного альфа-олефина путем взаимодействия этилена и по меньшей мере одного альфа-олефина с металлоценовым катализатором по меньшей мере в одном газофазном реакторе при давлении в реакторе, составляющем от 0,7 до 70 бар, и температуре в реакторе, составляющей от 20°С до 150°С, для получения сополимера этилена и альфа-олефина. Получаемый сополимер этилена и альфа-олефина может иметь плотность D, составляющую 0,927 г/см3 или менее, индекс расплава (I2), составляющий от 0,1 до 100 дг/мин, MWD - от 1,5 до 5,0, и BOCD, подтверждаемый величиной Т75-Т25, составляющей более 15, и величиной М60/М90, составляющей более 1, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, а Т75 представляет собой температуру, при которой получают 75% элюированного полимера в эксперименте TREF, и где М60 представляет собой молекулярную массу полимерной фракции, элюирующей при 60°С, а М90 представляет собой молекулярную массу полимерной фракции, элюирующей при 90°С, в эксперименте TREF.

Согласно следующему аспекту настоящее изобретение относится к сополимеру этилена и альфа-олефина. Получаемый сополимер этилена и альфа-олефина может иметь плотность, составляющую 0,927 г/см3 или менее; показатель текучести, составляющий от 0,1 до 100 г/10 мин, распределение молекулярной массы - от 1,5 до 5,0; и BOCD, подтверждаемый величиной Т75-Т25, составляющей более 15, и величиной М60/М90, составляющей более 1, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, а Т75 представляет собой температуру, при которой получают 75% элюированного полимера в эксперименте TREF, и где М60 представляет собой молекулярную массу полимерной фракции, элюирующей при 60°С, а M90 представляет собой молекулярную массу полимерной фракции, элюирующей при 90°С, в эксперименте TREF.

Другие аспекты и преимущества данного изобретения станут очевидными из следующей части описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

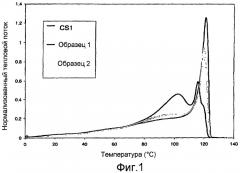

На ФИГ.1 представлены результаты дифференциальной сканирующей калориметрии для различных вариантов описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с получаемыми сополимерами с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.2 представлены результаты дифференциальной сканирующей калориметрии для различных вариантов описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с получаемыми сополимерами с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.3 представлены результаты дифференциальной сканирующей калориметрии для различных вариантов описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.4 представлены показатели липкости при высокой температуре для различных вариантов описываемого здесь сополимера, получаемого с исользованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.5 представлены результаты относительно прочности термосваривания для различных вариантов описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.6 представлены результаты дифференциальной сканирующей калориметрии для смесей, содержащих различные варианты описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.7 представлены показатели липкости при высокой температуре для смесей, содержащих различные варианты описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.8 представлены результаты относительно прочности термосваривания для смесей, содержащих различные варианты описываемого здесь сополимера, получаемого с использованием металлоцена согласно данному изобретению, по сравнению с сополимерами, получаемыми с использованием металлоцена, имеющими такую же плотность и индекс расплава.

На ФИГ.9 представлены результаты TREF-LS, полученные для образца 9.

На ФИГ.10 представлены результаты TREF-LS, полученные для образца 10.

На ФИГ.11 представлены результаты TREF-LS, полученные для образца 11.

На ФИГ.12 представлены результаты TREF-LS, полученные для образца 12.

На ФИГ.13 представлены результаты TREF-LS, полученные для сравнительного образца CS6.

ПОДРОБНОЕ ОПИСАНИЕ

Согласно одному из аспектов варианты осуществления данного изобретения относятся к металлоценовым катализаторам и способам получения полимера. В частности, варианты осуществления данного изобретения относятся к получению сополимера этилена и альфа-олефина, а также к улучшениям свойств получаемого сополимера этилена и альфа-олефина.

Согласно другим вариантам данное изобретение относится к металлоценовым катализаторам и способам полимеризации для получения полиэтилена с использованием металлоценового катализатора, имеющего повышенную температуру плавления. Согласно следующим аспектам описанные здесь варианты относятся к сополимеру этилена и альфа-олефину, имеющему более низкую начальную температуру термосваривания. Другие варианты относятся к альфа-олефиновому сополимеру, имеющему более широкий интервал липкости при высокой температуре.

Соединения металлоценового катализатора

Описанные здесь соединения металлоценового катализатора включают "наполовину слоистые" и "полностью слоистые" соединения, имеющие один или более Ср лигандов (циклопентадиенил и лиганды, изолобальные циклопентадиенилу), связанные по меньшей мере с одним атомом металла группы 3-группы 12, при этом одна или более отщепляемых групп связана по меньшей мере с одним атомом металла. В дальнейшем такие соединения называются “металлоцены” или “компоненты металлоценового катализатора”.

Как описано ниже, компоненты металлоценового катализатора могут быть размещены на носителе, при этом они могут включать или не включать другой компонент катализатора. В соответствии с одним из вариантов один или более компонентов металлоценового катализатора согласно данному изобретению представлен формулой (I):

| CpACpBMXn | (I), |

где, в соответствии с одним из вариантов, М представляет собой атом металла, выбранный из группы, включающей атомы групп 3-12, и атомы группы лантаноидов. В соответствии с другими вариантами М может быть выбран из атомов Ti, Zr, Hf. В соответствии со следующими вариантами М представляет собой гафний (Hf). Каждая отщепляемая группа Х химически связана с М; каждая группа Ср химически связана с М; а n равно 0 или целому числу от 1 до 4, и либо 1 или 2 согласно конкретному варианту.

Ср лиганды представляют собой одно или более колец или кольцевых систем, по меньшей мере часть которых включает π-связанные системы, такие как циклоалкадиениловые лиганды и гетероциклические аналоги. Ср лиганды отличаются от отщепляемых групп, связанных с соединением катализатора, тем, что они не сильно подвержены реакциям замещения или извлечения. Лиганды, обозначенные как CpA и CpB в формуле (I), могут представлять собой одинаковые или различные циклопентадиениловые лиганды или лиганды, изолобальные циклопентадиенилу, при этом любой из них или они оба могут содержать гетероатомы, и любой их них или они оба могут быть замещены по меньшей мере одной R-группой. Неограничивающие примеры замещающих R-групп включают группы, выбранные из радикалов водорода, алкилов, алкенилов, алкинилов, циклоалкилов, арилов, ацилов, ароилов, алкокси, арилокси, алкилтиолов, диалкиламинов, алкиламидо, алкоксикарбонилов, арилоксикарбонилов, карбамоилов, алкил- и диалкилкарбамоилов, ацилокси, ациламино, ароиламино и их сочетаний. Согласно одному из вариантов CpA и CpB независимо выбраны из группы, включающей циклопентадиенил, инденил, тетрагидроинденил, флуоренил и замещенные производные каждого из них. (В данном описании термин “замещенный” означает, что группа, отвечающая данному термину, содержит по меньшей мере один остаток вместо одного или более атомов водорода в любой позиции, при этом данные остатки выбраны из групп, таких как галогеновые радикалы (например, Cl, F, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиногруппы, алкксигруппы, фенилгруппы, нафтилгруппы, С1-С10 алкилгруппы, С2-С10 алкенилгруппы и их сочетания. Примеры замещенных алкилов и арилов включают, но не ограничиваются ими, ацилрадикалы, алкиламинорадикалы, алкоксирадикалы, арилоксирадикалы, алкилтиорадикалы, диалкиламинорадикалы, алкоксикарбонилрадикалы, арилоксикарбонилрадикалы, карбамоилрадикалы, алкил- и диалкилкарбамоилрадикалы, ацилоксирадикалы, ациламинорадикалы, ариламинорадикалы и их сочетания.)

Согласно одному из вариантов каждая отщепляемая группа Х в вышеприведенной формуле (I) может быть независимо выбрана из группы, включающей ионы галогена, гидриды, С1-12 алкилы, С2-12 алкенилы, С6-12 арилы, С7-20 алкиларилы, С1-12 алкокси, С6-16 арилокси, С7-18 алкиларилокси, С1-12 фторалкилы, С6-12 фторарилы и С1-12 углеводороды, включающие гетероатом, а также их замещенные производные. В данном описании словосочетание “отщепляемая группа” означает один или более химических остатков, связанных с центром металла компонента катализатора, которая может быть извлечена из компонента катализатора активатором, таким образом обеспечивая получение вида, активного по отношению к полимеризации или олигомеризации олефина. Такой активатор дополнительно описан ниже.

Структура компонента металлоценового катализатора может принимать многочисленные формы, описанные, например, в патенте США № 5026798, патенте США № 5703187 и патенте США № 5747406, включая димерную или олигомерную структуру, описанную, например, в патенте США № 5026798 и патенте США № 6069213. Другие формы включают катализаторы, описанные в опубликованных заявках на патенты США №№ US2005/0124487A1, US2005/0164875A1 и US2005/0148744. Каждый из вышеупомянутых патентов приведен здесь в качестве ссылки. Согласно другим вариантам, металлоцен может быть сформирован с атомом металлического гафния, в соответствии с описанием патента США № 6242545, приводимом здесь в качестве ссылки.

В некоторых вариантах описанные выше компоненты металлоценовых катализаторов могут включать их структурные или оптические, или энантиомерные изомеры (рацемическая смесь), и согласно одному из вариантов они могут представлять собой чистый энантиомер. В данном описании один мостиковый, асимметрично замещенный компонент металлоценового катализатора, содержащий рацемический и/или мезоизомер, сам по себе не составляет два различных мостиковых компонента металлоценового катализатора.

В одном из вариантов металлоценовый катализатор содержит гафний в качестве атома металла. В других вариантах по меньшей мере один из лигандов (пи-связанные остатки) содержит циклопентадиенилгруппу. В других вариантах металлоцен содержит хлоридную отщепляемую группу. В следующих вариантах металлоцен содержит фторидную отщепляемую группу. В очередных вариантах металлоцен содержит метиловую отщепляемую группу.

Согласно некоторым вариантам металлоценовый катализатор может представлять собой бис(н-пропилциклопентадиенил)гафний Xn, бис(н-бутилциклопентадиенил)гафний Xn, бис(н-пентилциклопентадиенил)гафний Xn, (н-пропил циклопентадиенил)(н-бутилциклопентадиенил)гафний Xn, бис[(2-триметилсилилэтил)циклопентадиенил]гафний Xn, бис(триметилэтилсилил циклопентадиенил)гафний Xn, диметилсилилбис(н-пропилциклопентадиенил)гафний Xn, диметилсилилбис(н-бутилциклопентадиенил)гафний Xn, бис(1-н-пропил-2-метилциклопентадиенил)гафний Xn, (н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Xn или их сочетания, где Xn имеет вышеуказанные значения.

Согласно другим вариантам металлоценовый катализатор может представлять собой дихлорид бис(н-пропилциклопентадиенил)гафния, дифторид бис(н-пропилциклопентадиенил)гафния или диметил бис(н-пропилциклопентадиенил)гафния.

Активатор и способ активирования соединений металлоценового катализатора

Под термином “активатор” подразумевается любое соединение или компонент, способный, как описано выше, активировать соединение катализатора типа металлоцена из переходного металла, например, кислота Льюиса или некоординирующий ионный активатор, или ионизирующий активатор, или любое другое соединение, способное конвертировать компонент нейтрального металлоценового катализатора в катион металлоцена. В объем данного изобретения входит использование в качестве активатора алюмоксана или модифицированного алюмоксана и/или также использование ионизирующих активаторов, нейтральных или ионных, таких как три(н-бутил)аммоний тетракис(пентафторфенил)бор или предшественник металлоида трисперфторфенилбора, ионизирующих нейтральное металлоценовое соединение. Предпочтительным активатором, используемым с композициями катализатора согласно настоящему изобретению, является метилалюминоксан (“MAO”). Как описано Gregory G. Hlatky, Heterogeneous Single-Site Catalysts for Olefin Polymerization, 100(4) CHEMICAL REVIEWS 1347-1374(2000), активатор МАО может быть ассоциирован или связан с носителем, либо в ассоциации с компонентом катализатора (например, металлоцен), либо отдельно от компонента катализатора.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах США №№ 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838 и Европейских публикациях ЕР-А-0561476, ЕР-В1-0279586 и ЕР-А-0594218, а также публикации РСТ WO 94/10180, каждая из которых приведена здесь во всей своей полноте в качестве ссылки.

Ионизирующие соединения могут содержать активный протон или какой-нибудь другой катион, ассоциированный, но не скоординированный либо слабо скоординированный с оставшимся ионом ионизирующего соединения. Такие и подобные им соединения описаны в Европейских публикациях ЕР-А-0570982, ЕР-А-0520732, ЕР-А-0495375, ЕР-А-0426637, ЕР-А-500944, ЕР-А-0277003 и ЕР-А-0277004, а также патентах США №№ 5153157, 5198401, 5066741, 5206197, 5241025, 5387568, 5384299 и 5502124, каждый из которых приведен здесь во всей свей полноте в качестве ссылки. Сочетания активаторов также входят в объем данного изобретения, например, алюмоксаны и ионизирующие активаторы в сочетании, см., например, публикации РСТ WO 94/07928 и WO 95/14044, а также патенты США №№ 5153157 и 5453410, каждый из которых приведен здесь во всей своей полноте в качестве ссылки.

Способ размещения катализатора на подложке

Подложка также может присутствовать как часть системы катализаторов согласно настоящему изобретению. Подложки, способы размещения на подложке, модифицирующие и активирующие подложки для катализатора с одним сайтом, такие как металлоцены, описаны, например, в 1 METALLOCENE-BASED POLYOLEFINS, 173-218 (J. Scheirs & W. Kaminsky eds., John Wiley & Sons, Ltd. 2000). Используемые здесь термины “подложка” или “носитель” являются взаимозаменяемыми и относятся к любому материалу-носителю, включая неорганические или органические материалы-носители. В соответствии с одним из вариантов материал-носитель может представлять собой пористый материал-носитель. Неограничивающие примеры материалов-носителей включают неорганические оксиды и неорганические хлориды, в частности, такие материалы, как тальк, глина, кремнезем, глинозем, оксид магния, диоксид циркония, оксиды железа, оксид бора, оксид кальция, оксид цинка, оксид бария, оксид тория, гель фосфата алюминия, и полимеры, такие как поливинилхлорид и замещенный полистирол, функционализированные или поперечно-сшитые органические подложки, такие как полиолефины полистиролдивинилбензола или полимерные соединения, а также их смеси и графит в любой из его разнообразных форм.

Желательными носителями являются неорганические оксиды, включающие оксиды и хлориды групп 2, 3, 4, 5, 13 и 14. Согласно одному из вариантов материалы-носители включают кремнезем, глинозем, кремнезем-глинозем, хлорид магния, графит и их смеси. Другие применимые подложки включают оксид магния, диоксид титана, диоксид циркония, монтмориллонит (описанный в ЕР 0511665 В1), филлосиликат и т.п. Согласно другим вариантам могут быть использованы сочетания материалов-носителей, включая, но не ограничиваясь ими, такие сочетания, как кремнезем-хром, кремнезем-глинозем, кремнезем-диоксид титана и т.п. Дополнительные материалы-носители могут включать пористые акриловые полимеры, описанные в ЕР 0767184 В1.

Система катализаторов согласно данному изобретению может быть получена и использована самыми различными способами. В соответствии с одним из вариантов катализатор не размещен на носителе, а предпочтительно имеет жидкую форму, как, например, описано в патентах США №№ 5317036 и 5693727, а также Европейской публикации ЕР-А-0593083, при этом каждый источник приведен здесь во всей своей полноте в качестве ссылки. В предпочтительных вариантах система катализаторов согласно данному изобретению находится на носителе. Примеры размещения системы катализаторов, используемых в данном изобретении, описаны в патентах США №№ 4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5468702, 6090740, а также публикациях РСТ WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297, при этом каждый источник приведен здесь во всей своей полноте в качестве ссылки.

В соответствии с другим вариантом система катализаторов согласно данному изобретению содержит связанный полимером лиганд, как описано в патенте США № 5473202, приводимом здесь во всей своей полноте в качестве ссылки. В одном варианте система катализаторов согласно данному изобретению используется сухим распылением, как описано в патенте США № 5648310, который включен полностью в данное описание ссылкой. В соответствии с одним из вариантов носитель согласно данному изобретению функционализирован согласно описанию, приведенному в Европейской публикации ЕР-А-0802203, либо выбран по меньшей мере один заместитель или отщепляемая группа, согласно описанию патента США № 5688880, каждый из которых приведен здесь во всей своей полноте в качестве ссылки.

В соответствии с другим вариантом осуществления данного изобретения система катализаторов на носителе включает антистатик или модификатор поверхности, например, описанные в патенте США № 5283278 и публикации РСТ WO 96/11960, приведенные здесь во всей своей полноте в качестве ссылки.

Предпочтительный способ получения катализатора согласно данному изобретению описан, например, в WO 96/00245 и WO 96/00243, каждый из которых приведен здесь во всей своей полноте в качестве ссылки.

Способ полимеризации

Способ полимеризации согласно настоящему изобретению может быть осуществлен при помощи любого подходящего способа, например, с использованием раствора, суспензии, высокого давления и газовой фазы. Особенно желательным способом получения полиолефиновых полимеров согласно настоящему изобретению является процесс газофазной полимеризации, предпочтительно с использованием реактора с псевдоожиженным слоем. Реактор такого типа и средства управления таким реактором описаны, например, в патентах США №№ 3709853, 4003712, 4011382, 4302566, 4543399, 4882400, 5352749, 5541270, ЕР-А-0802202 и Бельгийском патенте № 839380. В упомянутых патентах описаны процессы газофазной полимеризации, в которых среду для полимеризации перемешивают механически либо псевдоожижают непрерывным потоком газообразного мономера и разбавителя.

Другие газофазные процессы, применимые в способе согласно данному изобретению, включают серию многостадийных процессов полимеризации. Газофазные процессы, применимые в способе согласно данному изобретению, также включают способы, описанные в патентах США №№ 5627242, 5665818 и 5677375 и Европейских публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421, каждый из которых приведен здесь во всей своей полноте в качестве ссылки.

В целом, процесс полимеризации может представлять собой непрерывный газофазный процесс, такой как процесс с псевдоожиженным слоем. Реактор с псевдоожиженным слоем, применимый в способе согласно настоящему изобретению, обычно имеет реакционную зону и так называемую зону снижения скорости. Реакционная зона включает слой растущих полимерных частиц, сформированных полимерных частиц и небольшое количество частиц катализатора, псевдоожиженных непрерывным потоком газообразного мономера и разбавителя, для отведения теплоты от полимеризации через реакционную зону. Газ, покидающий реакционную зону, подают в зону снижения скорости, где захваченным частицам позволяют вновь осесть на слой частиц. Более мелкие захваченные частицы и пыль могут быть удалены в циклонном фильтре и/или фильтре тонкой очистки. Газ пропускают через теплообменник, где отводят теплоту от полимеризации, прессуют в компрессоре, а затем возвращают в реакционную зону. Некоторые из рециркулированных газов могут быть необязательно охлаждены и подвергнуты прессованию с получением жидкостей, повышающих способность отводить теплоту циркулирующего газового потока при его повторной подаче в реакционную зону. Подходящая скорость газового потока может быть легко определена путем простого эксперимента. Скорость добавления к циркулирующему газовому потоку газообразного мономера равна скорости, с которой измельченный полимерный продукт и связанный с ним мономер выводят из реактора, при этом состав газа, проходящего через реактор, регулируют таким образом, чтобы обеспечивать, по существу, устойчивое состояние газовой композиции в реакционной зоне.

Способ согласно настоящему изобретению подходит для получения гомополимеров олефинов, включая этилен, и/или сополимеров, терполимеров и т.п.; олефинов, включая полимеры, содержащие этилен и по меньшей мере один или более других олефинов. Олефины могут представлять собой альфа-олефины. Олефины, например, могут содержать от 2 до 16 атомов углерода согласно одному из вариантов; этилен и сомономер, включающий от 3 до 12 атомов углерода согласно другому варианту; этилен и сомономер, включающий от 4 до 10 атомов углерода согласно следующему варианту; и этилен и сомономер, включающий от 4 до 8 атомов углерода, предпочтительно выбранный из группы, включающей гексен, октен или их сочетания, согласно очередному варианту.

Другие мономеры, применимые в описываемом здесь способе, включают этиленненасыщенные мономеры, диолефины, содержащие 4 до 18 атомов углерода, конъюгированные или неконъюгированные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие мономеры, применимые в данном изобретении, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиденнорборнен, дициклопентадиен и циклопентен. Согласно другому варианту описываемого здесь способа этилен или пропилен могут быть полимеризованы по меньшей мере двумя различными сомономерами, один из которых может необязательно представлять собой диен, для получения терполимера.

Согласно одному из вариантов, содержание вводимого в сополимер альфа-олефина может в целом составлять не более 30% мол.; в других вариантах - от 3 до 20% мол. Используемый здесь термин “полиэтилен” имеет общее значение и относится к любому или ко всем полимерам, включающим описанный выше этилен.

Газообразный водород часто используют при полимеризации олефинов для регулирования конечных свойств полиолефина. Известно, что при использовании системы катализаторов согласно настоящему изобретению повышение концентрации (парциальное давление) водорода способно повысить показатель текучести (MFI) и/или индекс расплава (MI) получаемого полиолефина. Таким образом концентрация водорода может влиять на MFI или MI. Количество водорода при полимеризации может быть выражено как молярная пропорция относительно всего полимеризуемого мономера, например этилена, или смеси этилена и гексена или пропилена. Количество водорода, используемого в процессах полимеризации согласно настоящему изобретению, представляет собой количество, необходимое для достижения желаемого MFI или MI конечного полиолефинового полимера.

Кроме того, в некоторых вариантах процесс полимеризации может включать использование двух или более реакторов. Подобные коммерческие системы для полимеризации описаны, например, в 2 METALLOCENE-BASED POLYOLEFINS, 366-378 (John Scheirs & W. Kaminsky eds., John Wiley & Sons, Ltd. 2000); патенте США № 5665818, патенте США № 5677375 и ЕР-А-0794200.

Согласно одному из вариантов давление в одном или более реакторов при осуществлении газофазного процесса полимеризации или процесса полимеризации с псевдоожиженным слоем может составлят