Полимеры, изготовленные с металлоценовыми катализаторами, для применения в изделиях, изготовленных центробежным и инъекционным формованием

Иллюстрации

Показать всеИзобретение относится к сополимеру этилена и α-олефина, полученному взаимодействием, по меньшей мере, одного металлоценового катализатора на носителе, этилена и, по меньшей мере, одного другого α-олефина в газофазном реакторе. Сополимер имеет следующие свойства: а) плотность от 0,930 до 0,970 г/см3; b) индекс текучести расплава от 0,7 до 200 дг/мин; с) соотношение индекса текучести расплава от 10 до 25; d) значение ESCR более чем 1000 ч; е) 1% момент сопротивления сечения более чем 75000 psi; и f) молекулярно-массовое распределение менее 3,5. Сополимер имеет максимум температуры расплава дифференциальной сканирующей калориметрии, представленный единичным пиком. Также предложены композиция для изготовления формованных изделий, изделие, способ получения этилен- α-олефинового сополимера. Изобретение позволяет улучшить свойства и технологичность сополимера этилена и α-олефина. 8 н. и 25 з.п. ф-лы, 5 табл., 1 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение, в целом, касается способа получения полиолефинов в газофазных полимеризационных реакторах с псевдоожиженным слоем и полиолефинов, полученных таким образом.

Уровень техники

Последние достижения в полимеризации и катализе привели к возможности получать большое количество новых полимеров, имеющих улучшенные физические и химические свойства, которые являются полезными для широкого круга превосходных продуктов и применений. Несмотря на эти технологические достижения в полиолефиновой промышленности общие проблемы, так же как и новые сложные задачи, все еще существуют.

Достижения в полимеризационной технологии обеспечили разработку более эффективных, высоко производительных и экономически улучшенных способов. Особенно показательным примером таких достижений является разработка катализаторов с единым центром полимеризации на металле. Было показано, что катализаторы с единым центром полимеризации на металле являются высокоэффективными при получении полиолефинов, дающими относительно гомогенные сополимеры с хорошими скоростями полимеризации, позволяющими точно задавать конечные свойства полученного полимера. В противоположность традиционным каталитическим композициям Циглера-Натта, катализаторы с единым центром полимеризации на металле содержат каталитические соединения, в которых каждая молекула каталитической композиции содержит один или лишь несколько центров полимеризации. Металлоцены являются наиболее хорошо известным типом предшественников катализаторов с единым цетром полимеризации на металле и представляют собой металлоорганические координационные комплексы, содержащие один или более π-связанных фрагментов (например, циклоалкадиенильные группы), связанных с атомом металла Групп IIIB-VIII или группы лантаноидов Периодической таблицы элементов.

В промышленности существует насущная проблема разработки новых, улучшенных металлоценовых каталитических систем, моделирования каталитических систем для получения новых полимеров, для улучшения удобства или технологичности и для улучшения производительности катализатора. Варианты металлоценовых катализаторов включают варианты по атому металла, связанным с атомом металла лигандам или π-связанным фрагментам, типу применяемого носителя катализатора, также как и по любому активатору катализатора и степени измельчения катализатора или предшественников катализатора.

Улучшения в производительности, удобстве, технологичности и экономических показателях способа полимеризации приводит к преодолению нескольких препятствий, особенно при введении нового катализатора. Некоторые из этих проблем обсуждались в патентах и выложенных патентных заявках, включая: патент US 6339134, обсуждающий способы улучшения свойств расплава полимеров, получаемых на металлоцене; патент US 6987152, обсуждающий влияние сырьевых примесей на процесс; патент US 6914027, обсуждающий получение тонкодисперстной фракции, листование/загрязнение и связанные с ними проблемы переноса тепла; и опубликованную патентную заявку US 2005/0137364, обсуждающую проблемы, связанные с отводом тепла из полимеризационного реактора; каждый из которых включается в работу путем ссылки. Каждый из этих источников, среди других, описывает общие встречающиеся проблемы и проблемы, возникающие при введении в способ нового катализатора из-за непредсказуемости результатов, связанных с новым катализатором или каталитической системой.

Например, технологичность полиэтиленов (mРЕ), катализируемых металлоценами или катализаторами металлоценового типа, часто отличается от полиэтиленов, полученных полимеризационным способом с высоким давлением или с другими катализаторами, такими как катализаторы типа Циглера-Натта. Например, mPEs обычно имеют узкий интервал молекулярно-массового распределения, который обычно является более трудным для получения. Обычно, чем шире интервал молекулярно-массовое распределение полимера, тем легче способ получения полимера. Эти примеры иллюстрируют сложные случаи, с которыми встречаются при коммерциализации новой каталитической системы.

Обычно, эти mPEs требуют большей мощности двигателя и производят большие экструзионные давления для соответствия скорости экструзии LDPEs. Обычные mPEs также имеют более низкую прочность расплава, которая, например, неблагоприятно влияет на устойчивость ЦМД в процессе экструзии пленки с раздувом, и они подвержены разрушению экструзионного потока при коммерческих скоростях сдвига. С другой стороны, mPEs проявляют многочисленные превосходные физические свойства по сравнению с LDPEs.

Кроме этого условия в реакторе и применяемый при полимеризации катализатор влияют на многочисленные физические и химические свойства полимера, включая, среди других, молекулярный вес, молекулярно-массовое распределение, кристалличность и температуру плавления и экстрагируемый остаток (например, гексановый экстракт). Дополнительно к нескольким переменным параметрам реактора и переменным параметрам реакционных компонентов, на которые можно воздействовать в процессе производства, свойства полимерного продукта также могут варьироваться в зависимости от состава и структуры катализатора. Атом металла и лиганды (π-связанные фрагменты), образующие металлоценовый комплекс, могут влиять на свойства образующегося полимерного продукта. Построение подложки, число функциональных групп на подложке (таких как -ОН группы на силикагеле), загрузка активатора и загрузка предварительно импрегнированного катализатора также могут влиять на образующийся продукт.

Конечные пользователи часто нуждаются в улучшениях или достижении сочетания нескольких свойств полимера. Такие свойства включают: температуру плавления для данной плотности, прочностные свойства, ударную вязкость и предел прочности на разрыв, термопластические свойства и липкие свойства при высокой температуре и другие. Например, в промышленности существует необходимость улучшения термопластических и липких при высокой температуре свойств у РЕ пленок. Особенно желательным является понижение температуры термосваривания, уширение окна липких свойств при высокой температуре и увеличение прочности термосварки при поддержании низкого количества экстрактов для удовлетворения требований пищевой промышленности. Эти улучшения обычно достигаются снижением плотности пленочного полимера. Это, однако, может негативно влиять на другие свойства пленки, такие как: прочность на разрыв, ударная прочность, жесткость, и понижать температуру плавления пленки. Дополнительно, для достижения хорошей прозрачности, низкой затемненности и лучшей технологичности металлоценовые полимеры часто смешивают с LDPE высокого давления, увеличивая производственные затраты.

Другие источники уровня техники включают: ЕР 1300240 A, WO 1996/00245, WO 2003/008468, WO 2003/093332, WO 2004/000919, патентные заявки US 2005/0058847, 2005/054791, 2005/288443.

Соответственно, существует необходимость усовершенствования технологического процесса, включающего каталитическую технологию, которая улучшает технологическую гибкость процесса, свойства полимеров и/или технологичность полимера. Также существует потребность в металлоценовом катализаторе, который позволяет улучшать гибкость процесса, в котором металлоцен применяют для получения многочисленных марок (полимеров) с широкими интервалами плотностей и интервалами текучести расплава, минимизирования количества смен катализатора при удовлетворении технических характеристик изделий для конкретных конечных применений, таких как центробежное и инъекционное формование.

Сущность изобретения

Первый объект воплощений, раскрытых в изобретении, касается этилен α-олефинового сополимера, образованного взаимодействием, по меньшей мере, металлоценового катализатора на носителе, этилена и α-олефина в газофазном реакторе; сополимера, имеющего следующие свойства: плотность от 0,890 г/см3 до 0,970 г/см3; индекс расплава от 0,7 до 200 дг/мин; соотношение индекса расплава менее 30; значение ESCR более 1000 ч и 1% момент сопротивления сечения более 75000 psi.

Другой объект воплощений, раскрытых в изобретении, касается способа получения этилен α-олефинового сополимера, содержащего: полимеризацию этилена и α-олефина путем взаимодействия этилена и α-олефина с металлоценовым катализатором в газофазном реакторе при давлении в реакторе от 0,7 до 70 бар и температуре в реакторе от 20 до 150°С, с образованием этилен α-олефинового сополимера, который удовлетворяет следующим условиям: плотность от 0,890 г/см3 до 0,970 г/см3; индекс расплава от 0,7 дг/мин до 200 дг/мин; соотношение индекса расплава менее 30; значение ECSR более 1000 ч и 1% момент сопротивления сечения более 75000 psi.

Другой объект воплощений, раскрытых в изобретении, касается этилен α-олефинового сополимера, полученного взаимодействием, по меньшей мере, металлоценового катализатора на носителе, этилена и α-олефина в газофазном реакторе; сополимера, имеющего следующие свойства: плотность от 0,930 г/см3 до 0,970 г/см3; индекс расплава от 10 дг/мин до 200 дг/мин; соотношение индекса расплава от 10 до 25; частичная масса более 3 г частичная длина более 38 см при определении текучести в спиральной форме и нулевая сдвиговая вязкость менее 150 Па·с.

Другой объект воплощений, раскрытых в изобретении, касается способа получения этилен α-олефинового сополимера, содержащего: полимеризацию этилена и α-олефина взаимодействием этилена и α-олефина с металлоценовым катализатором в газофазном реакторе при давлении в реакторе от 0,7 до 70 бар и температуре в реакторе от 20 до 150°C с образованием этилен α-олефинового сополимера, который удовлетворяет следующим условиям: плотность от 0,930 г/см3 до 0,970 г/см3; индекс расплава от 10 дг/мин до 200 дг/мин; соотношение индекса расплава от 10 до 25; частичная масса более 3 г, частичная длина более 38 см при определении текучести в спиральной форме и нулевая сдвиговая вязкость менее 150 Па·с.

Другие объекты и достоинства изобретения будут очевидными из следующего описания и прилагаемых притязаний.

Краткое описание чертежей

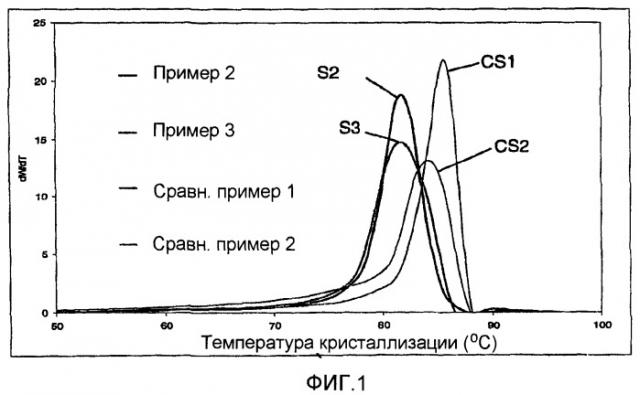

Фиг.1 представляет результаты кристаллизационного аналитического фракционирования (CRYSTAF) для воплощений, в которых сополимер по настоящему изобретению получают с металлоценовым катализатором, по сравнению с сополимерами, полученными способом Циглера-Натта, с аналогичной плотностью и/или индексом расплава.

Подробное описание изобретения

Один объект воплощений, раскрытых в изобретении, касается металлоценовых катализаторов и способов получения полимера. В частности, воплощения по этому изобретению касаются усовершенствований в производстве этилен α-олефиновых сополимеров, также как и свойств полученного этилен α-олефинового сополимера.

В других воплощениях изобретение касается металлоценовых катализаторов и способов полимеризации для получения полимера, имеющего улучшенное сопротивление растрескиванию при напряжении. В других воплощениях изобретение касается металлоцена, имеющего улучшенную технологичность. В еще одних воплощениях изобретение касается металлоцена, имеющего пониженные гексановые экстракты.

Металлоценовые каталитические соединения

Металлоценовые каталитические соединения, как описано в работе, включают "полу-сандвичевые" и "полностью сандвичевые" соединения, имеющие один или более Ср лигандов (циклопентадиенильный и лиганды, изологичные циклопентадиенильному), связанных, по меньшей мере, с одним атомом металла Группы 3-12, и одну или более уходящих групп, связанных с, по меньшей мере, одним атомом металла. Далее эти соединения буду цитироваться как "металлоцены" или "металлоценовые каталитические компоненты". Металлоценовый каталитический компонент может наноситься на носитель, как описано ниже, и может наноситься с или без другого каталитического компонента. В одном воплощении один или более каталитических компонентов по изобретению представлены формулой (I):

где М представляет собой атом металла, выбранный из группы, состоящей из атомов Группы 3-12 и Группы лантанидов в одном воплощении. В других воплощениях М выбирают из атомов: Ti, Zr, Hf. В еще одних воплощениях М представляет собой гафний (Hf). Каждая уходящая группа Х химически связана с М; каждая Ср группа химически связана с М; и n представляет собой 0 или целое число от 1 до 4, и либо 1, либо 2 в конкретном воплощении.

Ср лиганды представляют собой одно или более колец или кольцевых систем, по меньшей мере, часть из которых включает π-связанные системы, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Ср лиганды отличаются от уходящих групп, связанных с каталитическим соединением тем, что не являются высоко доступными для реакций замещения или отщепления. Лиганды, представленные СрA и СрB в формуле (I) могут быть одинаковыми или различными циклопентадиенильными лигандами или изологичными циклопентадиенильными лигандами, один или оба из которых могут содержать гетероатомы, и один или оба из которых могут быть замещенными, по меньшей мере, одной группой R. Неограничивающие примеры групп-заместителей R включают группы, выбранные из: водородных радикалов, алкилов, алкенилов, алкинилов, циклоалкилов, арилов, ацилов, ароилов, алкоксилов, арилоксилов, алкилтиолов, диалкиламинов, алкиламидов, алкоксикарбонилов, арилоксикарбонилов, карбамоилов, алкил- и диалкилкарбамоилов, ацилоксилов, ациламинов, ароиламинов и их комбинаций. В одном воплощении CpA и СрB независимо выбирают из группы, состоящей из: циклопентадиенила, инденила, тетрагидроинденила, флуоренила и замещенных производных каждого. (Как использовано в описании, термин "замещенный" означает, что группа, обозначаемая данным термином, обладает, по меньшей мере, одним фрагментом вместо одного или более водородов в любой позиции; при этом эти фрагменты выбирают из таких групп, как: радикалы галогенов (то есть Cl, F, Вr), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиновые группы, алкоксигруппы, фенильные группы, нафтильные группы, C1-С10алкильные группы, С2-С10алкенильные группы и их комбинации. Примеры замещенных алкилов и арилов включают, но не ограничиваются: ацильными радикалами, алкиламино радикалами, алкоксильными радикалами, арилоксильными радикалами, алкилтио радикалами, диалкиламино радикалами, алкоксикарбонильными радикалами, арилоксикарбонильными радикалами, карбамоильными радикалами, алкил- и диалкилкарбамоильными радикалами, ацилоксильными радикалами, ациламино радикалами, ариламино радикалами и их комбинациями.)

В одном воплощении каждая уходящая группа Х в формуле (I) выше может быть независимо выбрана из группы, состоящей из: ионов галогенов, гидридов, С1-12алкилов, С2-12алкенилов, С6-12арилов, С7-20алкиларилов, С1-12алкоксилов, С6-16арилоксилов, С7-18алкиларилоксилов, С1-12фторалкилов, С6-12фторарилов и С1-12углеводородов, содержащих гетероатом, и их замещенных производных. Как использовано в описании, фраза "уходящая группа" относится к одному или более химическим фрагментам, связанным с центральным атомом металла каталитического компонента, которые могут отщепляться от каталитического компонента при действии активатора с образованием, таким образом, формы, активной по отношению к полимеризации или олигомеризации олефинов. Активатор описывают далее.

Структура металлоценового каталитического компонента может иметь различные формы, такие как раскрытые в, например, патенте US 5026798, патенте US 5703187 и патенте US 5747406, включая димерные или олигомерные структуры, такие как раскрываются, например, в патенте US 5026798 и патенте US 6069213. Другие (формы) включают катализаторы, описанные в опубликованных патентных заявках US 2005 0124487 А1, US 2005 0164875 A1 и US 2005 0148744. Каждый из вышеупомянутых источников включен в описание путем ссылки. В других воплощениях металлоцены могут быть образованы атомом гафния так, как описано в патенте US 6242545, который включен в описание путем ссылки.

В конкретных воплощениях металлоценовые каталитические компоненты, описанные выше, могут включать их структурные или оптические, или энантиомерные изомеры (рацемические смеси), и в одном воплощении могут представлять собой чистые энантиомеры. Как применяют в описании, единичный, мостиковый, асимметрично замещенный металлоценовый каталитический компонент, имеющий рацемический и/или мезо-изомер, не может сам по себе образовывать, по меньшей мере, два различных мостиковых металлоценовых каталитических компонента.

В одном воплощении металлоценовый катализатор содержит гафний в качестве атома металла. В других воплощениях, по меньшей мере, один из лигандов (π-связанных фрагментов) содержит циклопентадиенильную группу. В других воплощениях металлоцен содержит хлоридную уходящую группу. В других воплощениях металлоцен содержит фторидную уходящую группу. В еще одном воплощении металлоцен содержит метильную уходящую группу.

В некоторых воплощениях металлоценовый катализатор может представлять собой бис(н-пропилциклопентадиенил)гафний Хn, бис(н-бутилциклопентадиенил)гафний Хn, бис(н-пентилциклопентадиенил) гафний Хn, (н-пропилциклопентадиенил)(н-бутилциклопентадиенил)гафний Хn, бис [(2-триметилсилилэтил)циклопентадиенил]гафний Хn, бис(триметилсилилциклопентадиенил)гафний Хn, диметилсилилбис(н-пропилциклопентадиенил)гафний Хn, диметилсилилбис(н-бутилциклопентадиенил)гафний Хn, бис(1-н-пропил-2-метилциклопентадиенил)гафний Хn, (н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Хn или их комбинации, где Хn описано выше.

В других воплощениях металлоценовый катализатор может представлять собой бис (н-пропилциклопентадиенил)гафний дихлорид, бис(н-пропилциклопентадиенил)гафний дифторид или диметилбис(н-пропилциклопентадиенил)гафний.

Активатор и способы активации металлоценовых каталитических соединений

Термин "активатор" означает любое соединение или компонент, который может активировать объемистый лиганд переходного металла каталитического соединения металлоценового типа, как описано выше, например кислоту Льюиса, или некоординирующий ионный активатор, или ионизирующий активатор, или любое другое соединение, которое может переводить нейтральный металлоценовый каталитический компонент в металлоценовый катион. Область притязаний настоящего изобретения включает применение алюмоксана или модифицированного алюмоксана в качестве активатора и/или также применение ионизирующих активаторов, нейтральных или ионных, таких как три(н-бутил)аммоний тетракис(пентафторфенил)бор или металлоидный предшественник трисперфторфенилбора, который ионизирует нейтральное металлоценовое соединение. Предпочтительный активатор, применяемый с каталитическими композициями по настоящему изобретению, представляет собой метилалюминоксан ("МАО"). Активатор МАО может применяться вместе с или быть связанным с носителем, любо применяться вместе с каталитическим компонентом (например, металлоценом), или применяться отдельно от каталитического компонента так, как описано Gregory G. Hlatky «Heterogeneous Single-Site Catalysts for Olefin Polymerization», 100(4) CHEMICAL REVIEWS, 1347-1374 (2000).

Существуют различные способы получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах US: 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838 и европейских публикациях: ЕР-А-0561476, ЕР-В1-0279586 и ЕР-А-0594-218, и РСТ публикации WO 94/10180, все из которых полностью включены в данное описание путем ссылки.

Ионизирующие соединения могут содержать активный протон или некоторые другие катионы, которые ассоциируются, но не координируются, или только слабо координируются с оставшимся ионом или ионизированным соединением. Такие и подобные соединения описаны в европейских публикациях: ЕР-А-0570982, ЕР-А-0520732, ЕР-А-0495375, ЕР-А-0426637, ЕР-А-500944, ЕР-А-0277003 и ЕР-А-0277004, и патентах US: 5153157, 5198401, 5066741, 5206197, 5241025, 5387568, 5384299 и 5502124, все из которых полностью включены в данное описание путем ссылки. В изобретении также рассматривают комбинации активаторов, например алюмоксаны и ионизирующие активаторы в комбинации, см. например РСТ публикации WO 94/07928 и WO 95/14044 и патенты US 5153157 и 5453410, все из которых полностью включены в данное описание путем ссылки.

Способ нанесения (катализатора)

Носитель также может представлять собой часть каталитической системы по настоящему изобретению. Носители, способы нанесения, модификации и активации носителей для катализаторов с единым цетром полимеризации на металле, таких как металлоцены, обсуждают, например, в 1 «METALLOCENE- BASED POLYOLEFINS», 173-218 (J.Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000). Термины "носитель" или "подложка", как использовано в данном описании, применяют взаимозаменяемо и относятся к любому материалу-носителю, включая неорганические или органические материалы-носители. В одном воплощении материал-носитель может представлять собой пористый материал-носитель. Неограничивающие примеры материалов-носителей включают: неорганические оксиды, неорганические хлориды и, в частности, такие материалы, как тальк, глинозем, оксид алюминия, оксид магния, оксид циркония, оксиды железа, оксид бора, оксид кальция, оксид цинка, оксид бария, оксид тория, алюминий фосфатный гель и полимеры, такие как поливинилхлорид и замещенный полистирол, функционализированные или сшитые органические носители, такие как полистирольные дивинилбензольные полиолефины или полимерные соединения, и их смеси, и графит в его разнообразных формах.

Требуемые носители представляют собой неорганические оксиды, которые включают оксиды и хлориды (элементов) Групп 2, 3, 4, 5, 13 и 14. Материалы-носители включают: оксиды кремния, алюминия, кремния-алюминия, хлорид магния, графит и их смеси в одном воплощении. Другие полезные носители включают оксиды магния, титана, циркония, монтморилонитрит (как описано ЕР 0511665 В1), филосиликат и подобные. В других воплощениях могут применяться комбинации материалов-носителей, включая, но не ограничиваясь такими комбинациями, как оксиды кремния-хрома, кремния-алюминия, кремния-титана и подобные. Дополнительные материалы-носители могут включать пористые акриловые полимеры, которые описаны в ЕР 0767184 В1.

Каталитическая система по изобретению может быть получена и может применяться различными способами. В одном воплощении катализатор применяется без носителя, предпочтительно в жидкой форме, такой как описано в патентах US 5317036 и 5693727 и европейской публикации ЕР-А-0593083, все из которых включены в данное описание путем ссылки. В предпочтительном воплощении каталитическую систему по изобретению получают нанесением (на носитель). Примеры нанесения катлитических систем, применяемых в изобретении, описаны в патентах US: 4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5468702 и 6090740, и РСТ публикациях WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297, все из которых включены в данное описание путем ссылки.

В другом воплощении каталитическая система по изобретению содержит полимер-связанный лиганд, как описано в патенте US 5473202, который полностью включен в данное описание путем ссылки. В одном воплощении каталитическую систему по изобретению высушивают распылительной сушкой, как описано в патенте US 5648310, который полностью включен в данное описание путем ссылки. В одном воплощении носитель по изобретению является функционализированным, как описано в европейской публикации ЕР-А-0802203, или, по меньшей мере, один заместитель или уходящую группу выбирают, как описано в патенте US 5688880, каждый из которых полностью включен в данное описание путем ссылки.

В другом воплощении изобретения каталитическая система на носителе по изобретению включает антистатик или поверхностный модификатор, например описанные в патенте US 5283278 и РСТ публикации WO 96/11960, которые полностью включены в данное описание путем ссылки.

Предпочтительный способ получения катализатора по изобретению может быть найден в WO 96/00245 и WO 96/00243, каждый из которых полностью включен в данное описание путем ссылки.

Способ полимеризации

Способ полимеризации по настоящему изобретению может проводиться с применением любого подходящего способа, такого как, например, полимеризация в растворе, суспензии, при высоком давлении и в газовой фазе. Особенно предпочтительным способом для получения полиолефиновых полимеров в соответствии с настоящим изобретением является способ газофазной полимеризации, предпочтительно с применением реактора с псевдоожиженным слоем. Этот тип реактора и способы функционирования реактора являются хорошо известными и полностью описанными, например, в патентах US: 3709853, 4003712, 4011382, 4302566, 4543399, 4882400, 5352749, 5541270, EP-A-0802202 и бельгийском патенте 839380. Эти патенты раскрывают способы газофазной полимеризации, в которых полимеризационную среду либо механически перемешивают, либо разжижают непрерывным пропусканием газообразного мономера и разжижителя.

Другие газофазные способы, которые рассматриваются в изобретении, включают последовательные или мультистадийные полимеризационные способы. Газофазные способы, также рассмотренные в изобретении, включают способы, описанные в патентах US: 5627242, 5665818 и 5677375 и европейских публикациях: ЕР-А-0794200, ЕР-В1-0649992, EP-A-0802202 и ЕР-В-634421, каждый из которых полностью включен в данное описание путем ссылки.

В основном, способ полимеризации по настоящему изобретению может представлять собой непрерывный газофазный способ, такой как способ (полимеризации) в псевдоожиженном слое. Реактор с псевдоожиженным слоем для применения в способе по настоящему изобретению обычно имеет реакционную зону и так называемую понижающую скорость зону. Реакционная зона включает слой растущих полимерных частиц, образовавшиеся полимерные частицы и меньшее количество каталитических частиц, псевдоожиженных путем постоянного пропускания газообразного мономера и разжижителя для удаления тепла, выделяемого в реакции полимеризации, из реакционной зоны. При необходимости, некоторые из рециркуляционных газов могут охлаждаться и сжиматься до состояния жидкостей, что увеличивает способность теплоотвода потока циркулирующего газа при повторном попадании в реакционную зону. Подходящую скорость газового потока легко определяют с помощью простого эксперимента. Введение газообразного мономера в циркулирующий газовый поток по скорости равно скорости, с которой гранулированный полимерный продукт и ассоциированный с ним мономер удаляют из реактора, и газовую композицию, проходящую через реактор, регулируют таким образом, чтобы обеспечить стабильное состояние газообразной композиции в реакторной зоне. Газ, покидающий реакционную зону, пропускают через скорость понижающую зону, в которой отделяются захваченные частицы. Мелкодисперсные частицы и пыль могут удаляться в циклоне и/или фильтре тонкой очистки. Газ пропускают через теплообменник, в котором удаляется тепло от реакции полимеризации, сжимают в компрессоре и затем возвращают в реакционную зону.

Способ по настоящему изобретению подходит для получения гомополимеров олефинов, включая этилен, и/или сополимеров, тримеров и подобных олефинов, включая полимеры, содержащие этилен и, по меньшей мере, один или более других олефинов. Олефины могут представлять собой α-олефины. Эти олефины, например, могут содержать от 2 до 16 атомов углерода в одном воплощении; этилен и сополимер, содержащие от 3 до 12 атомов углерода в другом воплощении; этилен и сополимер, содержащие от 4 до 10 атомов углерода в другом воплощении; и этилен и сополимер, содержащие от 4 до 8 атомов углерода в другом воплощении.

В воплощениях полиэтилены могут получать способом по настоящему изобретению. Такие полиэтилены могут включать гомополимеры этилена и интерполимеры этилена и, по меньшей мере, одного α-олефина, в котором содержание этилена составляет, по меньшей мере, около 50% по весу по отношению к общему количеству включенных мономеров. Олефины, которые могут применяться в работе, включают: этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и подобные. Также могут применяться полиены, такие как: 1,3-гексадент, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиент, 5-винилиден-2-норборнен и 5-винил-2-норборнен, и олефины, полученные без выделения в полимеризационной среде. Когда олефины получают без выделения в полимеризационной среде, может иметь место образование полиолефинов, содержащих длинноцепочечные боковые цепи.

Другие мономеры, которые применяют в способе, описанном в настоящей работе, включают ненасыщенные мономеры с этиленовыми связями, диолефины, имеющие от 4 до 18 атомов углерода, конъюгированные или неконъюгированные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, которые могут применяться в изобретении, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкил замещенный стирол, этилиден норборнен, дициклопентадиен и циклопентен. В другом воплощении описанного в изобретении способа этилен или пропилен могут полимеризоваться с, по меньшей мере, двумя различными сомономерами, один из которых при необходимости может представлять собой диен, с образованием триполимера.

В одном воплощении содержание α-олефина, вводимого в сополимер, может быть не более 30 мол.% в целом; от 3 до 20 мол.% в других воплощениях. Термин "полиэтилен", как используют в данном описании, в общем, означает любой из или все полимеры, содержащие этилен, описанные выше.

Газообразный водород часто применяют в олефиновой полимеризации для контроля конечных свойств полиолефина. При применении каталитической системы по настоящему изобретению известно, что увеличение концентрации (парциального давления) водорода может увеличить индекс текучести расплава (MFI) и/или индекс расплава (MI) получаемого полиолефина. Таким образом, на MFI или MI можно воздействовать концентрацией водорода. Количество водорода в полимеризации может выражаться как молярное соотношение водорода по отношению к общему количеству полимеризуемого мономера, например этилена или смеси этилена и гексена или пропилена. Количество водорода, применяемое в способах полимеризации по настоящему изобретению, представляет собой количество, необходимое для получения требуемых MFI или MI у конечного полиолефинового полимера.

Кроме того, традиционным считается применение многоступенчатого реактора, в котором последовательно применяются два или более реакторов, при этом один реактор может производить, например, компонент с высоким молекулярным весом, и другой реактор может производить компонент с низким молекулярным весом. В одном воплощении полиолефин получают с применением многоступенчатого газофазного реактора. Такие промышленные полимеризационные системы описаны, например, в: 2 METALLOCENE-BASED POLYOLEFINS 366-378 (John Scheirs & W.Kaminsky, eds. John Wiley & Sons, Ltd. 2000); патенте US 5665818, патенте US 5677375 и ЕР-А-0794200.

В одном воплощении один или более реакторов в газофазном полимеризационном процессе или полимеризационном процессе с псевдоожиженным слоем могут иметь давление в интервале от около 0,7 до около 70 бар (от около 10 до 1000 psi); и в другом воплощении могут иметь давление в интервале от около 14 до около 42 бар (от около 200 до около 600 psi). В одном воплощении один или более реакторов могут иметь температуру в интервале от около 10°С до около 150°С; и в другом воплощении от около 40°С до около 125°С. В одном воплощении реактор может функционировать при максимально возможной температуре, принимая во внимание температуру спекания полимера в реакторе. В одном воплощении поверхностная скорость газа в одном или более реакторов может быть в интервале от около 0,2 до 1,1 м/сек (от 0,7 до 3,5 фут/сек); и от около 0,3 до 0,8 м/сек (от 1,0 до 2,7 фут/сек) в другом воплощении.

В одном воплощении по изобретению способ полимеризации представляет собой непрерывный газофазный способ, который включает стадии: (а) введения рециклового потока (включающего мономеры этилена и α-олефина) в реактор; (b) введения каталитической системы на носителе; (с) выпуска рециклового потока из реактора; (d) охлаждения рециклового потока; (е) введения в реактор дополнительного мономера (ов) для замены полимеризовавшегося мономера (ов); (f) повторного введения рециклового потока или его части в реактор; и (g) выпуска полимерного продукта из реактора.

В воплощениях по изобретению один или более олефинов, С2-С30 олефинов или α-олефинов, включающих этилен или пропилен, или их комбинацию, может подвергаться предварительной полимеризации в присутствии металлоценовых каталитических систем, описанных выше, перед основной полимеризацией. Предварительную полимеризацию могут проводить партиями или непрерывно в газовой фазе, в растворе или в суспензии при повышенных давлениях. Предварительная полимеризация может иметь место с любым олефиновым мономером или комбинацией и/или в присутствии любого агента, контролирующего молекулярный вес, такого как водород. Примеры способов предварительной полимеризации смотри в патентах US: 4748221, 4789359, 4923833, 4921825, 5283278 и 5705578 и европейской публикации ЕР-В-0279863, и РСТ публикации WO 97/44371, каждый из которых полностью включен в данное описание путем ссылки.

Настоящее изобретение не ограничивается никаким специфическим типом газофазной полимеризационной реакции и полимеризационной реакции с псевдоожиженным слоем и может проводиться в единичном реакторе или многостадийных реакторах, таких как два или более последовательных реакторов. В воплощениях настоящее изобретение может осуществляться как полимеризации с псевдоожиженным слоем (которые могут механически перемешиваться и/или псевдоожижаться газом), или как полимеризации, применяющие газовую фазу, аналогичные тем, которые описаны выше. Дополнительно к хорошо известным традиционным газофазным полимеризационным способам, изобретение также включает применение "конденсационного режима" газовой полимеризации, включающего операции "принудительного конденсационного режима" и "жидкого мономера".

Воплощения по настоящему изобретению могут применять полимеризацию с конденсационным режимом, такую как описанные в патентах US: 4543399; 4588790; 4994534; 5352749; 5462999 и 6489408, каждый из которых полностью включен в данное описание путем ссылки. Способы конденсационного режима могут применяться для достижения более высоких производительностей холодильной установки и тем самым более высокой производительности реактора. Дополнительно к конденсируемым жидкостям самого полимеризационного процесса, для стимулирования процесса конденсации могут вводиться другие конденсируемые жидкости, инертные к процессу полимеризации, как в способах, описанных в патенте US 5436304, который включен в данное описание путем ссылки.

Другие воплощения настоящего изобретения также могут применять режим полимеризации с жидким мономером, такой как раскрыт в патенте US 5453471; патентных заявках US 08/510375, РСТ 95/09826 и РСТ 95/09827. Когда осуществляют режим с жидким мономером, жидкость может присутствовать по всему слою полимера так, что жидкий мономер, присутствующий в слое, абсорбируется на или в твердых частицах, присутствующих в слое, таких как получающийся полимер или инертный гранулированный материал (например, сажа, оксид кремния, глинозем, тальк и их смеси), пока не поступит достаточного количества свободного жидкого мономера. Проведение процесса в режиме с жидким мономером также может сделать возможным получение полимеров в газофазном реакторе, применяющем мономеры, имеющие температуры конденсации значительно выше, чем температуры, при которых получают традиционные полиолефины.

В одном воплощении полезным способом полимеризации может быть полимеризация частиц или способ полимеризации суспензии, в которых температуру поддерживают ниже, чем температура, при которой полимер переходит в раствор. Другие суспензионные способы включают с