Способ получения полиариленэфиркетонов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения полиариленэфиркетонов. Согласно указанному способу молекулярная масса устанавливается при поликонденсации ароматического дигалогенового соединения с бисфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов в высококипящем растворителе. Путем новой добавки бисфенола или органического галогенового соединения молекулярная масса в течение поликонденсации может быть приведена к целевому значению, которое соответствует вязкости раствора в форме значения J от 80 до 150 мл/г. Технический результат - разработка способа получения полиариленэфиркетонов, с помощью которого можно лучше регулировать и контролировать молекулярную массу. 6 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Предложенное изобретение относится к химии кетонов, в частности к способу получения полиариленэфиркетонов (ПАЭК).

В обычных методиках получения полиариленэфиркетоны получают путем поликонденсации. При так называемых нуклеофильных путях пригодное органическое диоловое соединение подвергают взаимодействию с пригодным органическим дигалогеновым соединением. Обычно реакцию проводят в растворителе, как, например, дифенилсульфон, при применении так называемых вспомогательных оснований, которые представлены в виде твердых составляющих в реакционной смеси; обычно здесь применяют смесь из карбоната натрия и карбоната калия в приблизительных стехиометрических количествах. Данный метод получения описывают в многочисленных патентных заявках, например в заявках на европейский патент ЕР-А-0001879, ЕР-А-0182648 и ЕР-А-0244167. Обычно для получения ПАЭК применяют ароматические дифторовые соединения и бисфенолы; таким образом, при получении полиэфирэфиркетона (ПЭЭК) нуклеофильным путем в качестве диолового компонента применяют гидрохинон и в качестве дигалогенового компонента 4,4'-дифторбензофенон.

Путем точной навески мономеров и вместе с тем целенаправленной регулировки молярного соотношения мономеров возможно оказание влияния на конечный продукт. Однако недостатком является то, что данный метод не приводит к удовлетворительной воспроизводимости, так как во время реакции неконтролируемые мономеры с газовым потоком (водяного пара и диоксида углерода из реакции вспомогательного основания с диоловым компонентом) выносятся из реакционной смеси и вместе с тем нарушают молярное соотношение из точной навески. Таким образом, получают полимер с недостаточной молярной массой. Если пытаются рассчитывать уже при навеске, в противоположном случае может произойти, что указанная молярная масса станет так высока, что реакционную смесь можно выводить и перерабатывать только лишь с большим трудом. Полученный таким образом полимер затем из-за высокой вязкости расплава при известных обстоятельствах перерабатывается только с большим трудом.

Так как сторонами заявителя требуется точное соблюдение спецификаций продукта, то ставится задача разработать способ получения полиариленэфиркетонов, с помощью которого можно лучше регулировать и контролировать молярную массу.

Решением данной задачи является способ, по которому молярная масса устанавливается при превращении ароматического дигалогенового соединения с бисфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов или гидрокарбоната щелочных и/или щелочноземельных металлов в высококипящем растворителе до получения ПАЭК, в то время как в течение реакции поликонденсации молярная масса приводится к целевому значению путем новой добавки бисфенола или органического галогенового соединения.

Пригодными ароматическими дигалогеновыми соединениями являются, например, 4,4'-дифторбензофенон, 4,4'-дихлорбензофенон, 4,4'-дихлордифенилсульфон, 4,4-дифтордифенилсульфон, 1,4-бис(4-фторбензоил)бензол, 1,4-бис(4-хлорбензоил)бензол, 4-хлор-4'-фторбензофенон и 4,4'-бис(4-фторбензоил)бифенил. Галогеновая группа активирована, в общем, пара-концевой группой карбонила или сульфонила. В случае пара-концевой группы карбонила предпочтительным галогеном является хлор или предпочтительно фтор; в случае пара-концевой группы сульфонила галогеном может быть фтор или хлор, причем из-за достаточной реакционной способности и низкой стоимости здесь, в общем, предпочтителен хлор в качестве галогена. Также могут применяться смеси различных дигалогеновых соединений.

Пригодными бисфенолами являются, например, гидрохинон, 4,4'-дигидроксибензофенон, 4,4'-дигидроксидифенилсульфон, 2,2'-бис(4-гидроксифенил)пропан, 4,4'-дигидроксибифенил, простой бис(4-гидроксифениловый)эфир, простой бис(4-гидроксифенил)тиоэфир, простой бис(4-гидроксинафтиловый)эфир, 1,4-дигидроксинафталин, 1,5-дигидроксинафталин или 2,6-дигидроксинафталин, 1,4-бис(4-гидроксибензоил)бензол, 4,4'-бис(4-гидроксибензоил)бифенил, простой 4,4'-бис(4-гидроксибензоил)дифениловый эфир или простой 4,4-бис(4-гидроксибензоилдифенил)тиоэфир. Разумеется, также могут применяться смеси различных бисфенолов.

Пригодные карбонаты щелочных и щелочноземельных металлов и гидрокарбонаты щелочных и щелочноземельных металлов выводятся из лития, натрия, калия, рубидия, цезия, магния, кальция, стронция или бария.

Обычно согласно стандарту техники применяют смесь из карбоната натрия и карбоната калия. Из карбонатов щелочных или щелочноземельных металлов или гидрокарбонатов щелочных или щелочноземельных металлов обычно применяют незначительный избыток, например избыток около 5% выше стехиометрического количества.

Высококипящим апротонным растворителем согласно уровню техники является предпочтительно соединение формулы

причем Т представляет прямую связь, один атом кислорода или два атома водорода; Z и Z' означают водород или группы фенила. Предпочтительно здесь речь идет о дифенилсульфоне.

ПАЭК содержит элементы формул

(-Аr-Х) и (-Ar'-Y-),

причем Ar и Аr' представляют двухатомный ароматический остаток, предпочтительно 1,4-фенилен, 4,4'-бифенилен, а также 1,4-нафтилен, 1,5-нафтилен или 2,6-нафтилен. Х означает тянущую электроны группу, предпочтительно карбонил или сульфонил, в то время как Y означает другую группу, как О, S, CH2, изопропилиден или т.п. При этом по меньшей 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Х должны представлять группу карбонила, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Y должны состоять из кислорода.

В особенно предпочтительном варианте осуществления 100% групп Х состоят из групп карбонила и 100% групп Y из кислорода. В данном варианте осуществления ПАЭК может означать, например, полиэфирэфиркетон (ПЭЭК; формулы 1), полиэфиркетон (ПЭК; формулы II), полиэфиркетонкетон (ПЭКК; формулы III) или полиэфирэфиркетонкетон (ПЭЭКК; формулы IV), тем не менее, конечно также возможно другое распределение групп карбонила и кислорода.

ПАЭК в общем является частично кристаллическим, что обнаруживается, например, в ДСК-анализе (анализ кривых, полученных методом Дифференциальной Сканирующей Калориметрии) путем нахождения кристаллической точки плавления Тm, которая соответственно измерению в большинстве случаев находится около 300°С или выше. Однако существо данного изобретения также применимо для аморфного ПАЭК. В общем, считается, что группы сульфонила, группы бифенилена, группы нафтилена или громоздкие группы Y, как, например, группа изопропилидена, уменьшают кристалличность.

При предложенном согласно изобретению получении ПАЭК молярное соотношение бисфенола к дигалогеновому соединению находится предпочтительно в области от 1:1,001 до 1:1,05. Это имеет значение, в частности, также при получении ПЭЭК из гидрохинона и 4,4'-дифторбензофенона. Обычно концентрация устанавливается от 25 до 35% мас. полимера (в расчете на растворитель). Кроме того, предпочтительно, что соответственно уровню техники, в качестве вспомогательного основания применяется смесь из карбоната натрия и карбоната калия в массовом соотношении приблизительно 100: 5. На основании заявленной реакционной способности функциональных групп, а также плохой растворимости ПАЭК при низких температурах реакция проводится обычно в температурной области от приблизительно 200 до 400°С, причем предпочтительна область от приблизительно 250 до 350°С. Конечная температуре реакции находится предпочтительно в области от 300°С до 320°С. Так как вязкость реакционной смеси является функцией молярной массы полимеров, развитие реакции может определяться с помощью вязкости раствора, что может происходить согласно каждой методике уровня техники. Например, вязкость можно установить через крутящий момент, получаемый от привода агрегата с мешалкой.

Бисфенолом, добавляемым для достижения целевой вязкости, как правило, после затухания реакции, может быть каждый любой бисфенол; примером являются подобные бисфенолы, как указаны выше для основной реакции. В большинстве случаев рекомендуется применение подобного бисфенола, как при основной реакции. Под «затуханием реакции» понимают момент, от которого до полного окончания реакции возрастает вязкость только лишь максимально на 20%, предпочтительно максимально на 15%, особенно предпочтительно максимально на 10%, в частности предпочтительно максимально на 5% и совершенно предпочтительно только лишь максимально на 2,5%.

В качестве органического галогенового соединения может применяться каждое галогеновое соединение, которое, в первую очередь, взаимодействует с фенолятанионом при замещении. Пригодными галогеновыми соединениями являются, например, метилхлорид, метилбромид, метилиодид, этилхлорид, аллилхлорид, пропаргилхлорид, бензилхлорид, более того, подобные дигалогеновые соединения, как указаны выше для основной реакции, а также соответствующие моногалогеновые соединения, например 4-фторбензофенон или 4-хлордифенилсульфон. Более того, в принципе имеется большое число равнодействующих соединений с хорошо отделяемой группой, как, например, диметилсульфат, метилтозилат или 4-нитробензофенон; их применение эквивалентно применению галогенового соединения.

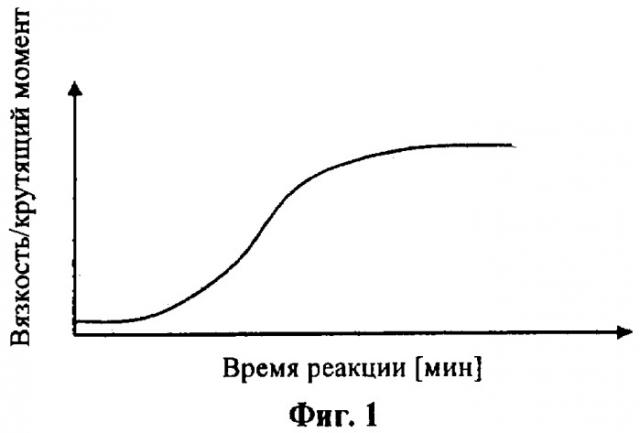

Обычное течение реакции поликонденсации представлено на фигуре 1 и схематически показывает спокойное течение реакции в виде сигмоидальной кривой, когда вязкость или крутящий момент изображают в виде функции времени реакции.

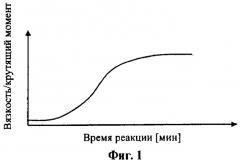

В принципе после затухания реакции поликонденсации затем добавляют бисфенол, если продукт демонстрирует нежелаемую высокую вязкость в реакционной смеси из-за уже указанных проблем, как нарушение стехиометрии, путем неточной навески со следующей подпиткой бисфенолом или потерей бисфенола через газовый поток из реактора. Путем целенаправленного дозирования бисфенола из внешней емкости в реакционную смесь также возможно снова запустить и целенаправленно продолжить реакцию. Данная стадия способа многократно повторяется. На фигуре 2 это представляют на примере получения ПЭЭК из 4,4'-дифторбензофенона и гидрохинона.

Также затем, если стехиометрия нарушена таким образом, что бисфенол находится в избытке, после затухания реакции ароматическое дигалогеновое соединения вида, как которое также может применяться для основной реакции, можно целенаправленно дозировать из внешней емкости в реакционную смесь, чтобы снова запустить и целенаправленно продолжить реакцию. Данная стадия способа также многократно повторяется.

Из-за нарушения стехиометрии путем неточной навески или потери мономеров через газовый поток из реактора течение реакции должно быть таким, что если продукт угрожает нарушить желаемую вязкость, реакцию в реакторе можно подавить или сразу остановить добавкой органического галогенового соединения, например метилхлорида или 4,4'-дифторбензофенона. На фигуре 3 схематически представляют различные течения реакций при применении или метилхлорида или 4,4'-дифторбензофенона (БДФ).

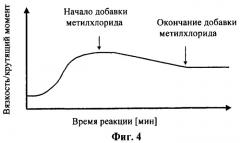

Несмотря на данные ответные меры вязкость реакционной смеси должна выходить выше, чем желаемо, таким образом существует возможность целенаправленно понизить вязкость в реакционной смеси путем продленного ввода органического моногалогенового соединения, как, например, метилхлорид. После индукционной фазы полимерные цепи разрушаются с помощью метилхлорида, что выражается падающей вязкостью реакционного раствора. Подача метилхлорида в раствор прекращается, затем останавливается разрушение полимерных цепей и вязкость остается постоянной. На фигуре 4 схематически показывают течение реакции.

Целевое значение молярной массы ПАЭК соответствует вязкости раствора в форме значения J, измеренного согласно DIN EN ISO 307 в 97%-ном H2SO4 (250 мг в 50 мл; 25°С), от 80 до 150 мл/г.

После окончания реакции продукт перерабатывают согласно уровню техники. Полученный ПАЭК после переработки представлен в форме частиц. ПАЭК может применяться непосредственно в данной форме, например, в виде материала покрытия, однако также может быть гранулирован и при этом, при желании, перерабатываться путем добавки следующих веществ, как наполнители, пигменты, стабилизаторы, другие полимеры, технологические добавки и т.п., до получения компаунда. Подходящие компаунды, их получение и применение известно специалисту в данной области.

Данное изобретение поясняется далее с помощью примеров.

Сравнительный пример 1 (без вмешательства в поликонденсацию)

В реактор с двойными стенками при температуре 60°С последовательно добавляют 34,6 кг дифенилсульфона, 13,1 кг 4,4'-дифторбензофенона, 6,6 кг гидрохинона, 6,6 кг карбоната натрия и 320 г карбоната калия в твердой форме. Реактор закрывают и насыщают азотом. После того как температура стенок достигла 160°С, подключают мешалку с 50 об/мин. Когда внутренняя температура также достигнет 160°С, медленно нагревают до 320°С. Через крутящий момент, который определяется из потребления тока двигателем с мешалкой, можно наблюдать течение реакции. Крутящий момент повышается после около 6 часов и стабилизируется после следующих приблизительно 2 часов на постоянной области около 55% выше начального уровня. Продукт выводят, охлаждают, измельчают и перерабатывают согласно уровню техники. Значение J продукта составляет 134 мл/г.

Пример 1 (вмешательство в поликонденсацию с помощью метиленхлорида)

В реактор с двойными стенками при температуре 60°С последовательно добавляют 34,6 кг дифенилсульфона, 13,1 кг 4,4'-дифторбензофенона, 6,6 кг гидрохинона, 6,6 кг карбоната натрия и 320 г карбоната калия в твердой форме. Реактор закрывают и насыщают азотом. После того как температура стенок достигла 160°С, подключают мешалку с 50 об/мин. Когда внутренняя температура также достигнет 160°С, медленно нагревают до 320°С. Через крутящий момент, который определяется из потребления тока двигателем с мешалкой, можно наблюдать течение реакции. Крутящий момент повышается после около 6 часов и сигнализирует о начале реакции. Примерно через 30 минут крутящий момент находится около 25% выше исходного значения. Метиленхлорид продавливается в котел через насадку в нижней части реактора в количестве 20 нормолитр/час. В течение введения наблюдают выравнивание возрастания крутящего момента. Через приблизительно 1 час добавку метилхлорида останавливают, и крутящий момент стабилизируется на постоянной области около 42% выше начального уровня. Продукт выводят, охлаждают, измельчают и перерабатывают согласно уровню техники. Значение J продукта составляет 122 мл/г.

Пример 2 (вмешательство в поликонденсацию с помощью БДФ)

Вначале действуют по методике примера 1. Когда крутящий момент после в целом около 6,5 часов находится около 25% выше исходного значения, через отверстие в крышке реактора из приемной емкости в реактор отправляют 1000 г 4,4'-дифторбензофенона в короткое время. Через около 10 минут после добавки БДФ крутящий момент поворачивается и остается на постоянном уровне в течение следующих 2,5 часов. Уровень крутящего момента после добавки БДФ находится постоянно около 27% выше исходного значения. Продукт выводят, охлаждают, измельчают и перерабатывают согласно уровню техники. Значение J продукта составляет 81 мл/г.

Пример 3 (вмешательство в поликонденсацию с помощью метилхлорида после окончания поликонденсации)

Вначале действуют по методике сравнительного примера 1. Крутящий момент повышается после около 6,5 часов и после следующих приблизительно 2,5 часов стабилизируется на постоянной области около 53% выше начального уровня. После того как данный уровень сохраняется в течение следующих 30 минут, метилхлорид в количестве 20 нормолитр/час продавливается в котел через насадку в нижней части реактора. Через около 40 минут измеряют легкое падение в крутящем моменте, которое продолжался в течение следующих 4 часов времени испытания. Затем добавку метилхлорида заканчивают. Крутящий момент поворачивается после следующих около 30 минут на постоянный уровень около 46% выше исходного значения до начала реакции. Продукт выводят, охлаждают, измельчают и перерабатывают согласно уровню техники. Значение J продукта составляет 126 мл/г.

Пример 4 (вмешательство в поликонденсацию добавкой гидрохинона по частям)

В реактор с двойными стенками при температуре 60°С последовательно добавляют 34,6 кг дифенилсульфона, 13,1 кг 4,4'-дифторбензофенона, 6,5 кг гидрохинона, 6,6 кг карбоната натрия и 320 г карбоната калия в твердой форме. Реактор закрывают и насыщают азотом. После того как температура стенок достигла 160°С, подключают мешалку с 50 об/мин. Когда внутренняя температура также достигнет 160°С, медленно нагревают до 320°С. Через крутящий момент, который определяется из потребления тока двигателем с мешалкой, можно наблюдать течение реакции. Крутящий момент повышается после около 5 часов и сигнализирует о начале реакции. Примерно через 5 часов крутящий момент находится постоянно около 15% выше исходного значения. В отдельной, нагреваемой и перемешиваемой емкости расплавляют смесь из 10% мас. дифенилсульфона и 1% мас. гидрохинона при температуре 180°С. 400 мл данной смеси проводят в реактор через трубопровод. Спустя около 10 минут через потребление тока двигателем с мешалкой можно наблюдать повышение вязкости, которое указывает на последующую реакцию полимера. Через примерно 1 час крутящий момент вырос на около 25% выше исходного значения и остался постоянным. Стадию повторяют со следующими 400 мл смеси дифенилсульфон-гидрохинон, и через 1 час крутящий момент вырос на около 35% выше исходного значения и остался постоянным. Вторичное повторение данной стадии с 300 мл смеси дифенилсульфон-гидрохинон вытекает в новое повышение крутящего момента; через 1 час достигает значения около 60% выше исходного значения; данное значение остается постоянным в течение следующих 1,5 часов. Затем продукт выводят, охлаждают, измельчают и перерабатывают согласно уровню техники. Значение J продукта составляет 138 мл/г.

1. Способ получения полиариленэфиркетонов, отличающийся тем, что молярная масса устанавливается при поликонденсации одного ароматического дигалогенового соединения с бисфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов в высококипящем растворителе путем новой добавки бисфенола или органического галогенового соединения, в течение поликонденсации молярная масса приводится к целевому значению, соответствующему вязкости раствора в форме значения J, измеренного согласно DIN EN ISO 307 в 97% H2SO4 (250 мг в 50 мл; 25°С), от 80 до 150 мл/г.

2. Способ по п.1, отличающийся тем, что при недостатке бисфенола после затухания реакции поликонденсации реакцию снова запускают добавлением бисфенола.

3. Способ по п.1, отличающийся тем, что при недостатке дигалогенового соединения после затухания реакции поликонденсации реакцию снова запускают добавлением ароматического дигалогенового соединения.

4. Способ по п.1, отличающийся тем, что реакция поликонденсации подавляется или прекращается путем добавки органического галогенового соединения.

5. Способ по п.1, отличающийся тем, что после затухания реакции поликонденсации молярная масса понижается путем дозирования органического моногалогенового соединения в реакционную смесь.

6. Способ по п.5, отличающийся тем, что органическим моногалогеновым соединением является метилхлорид.

7. Способ по одному из пп.1-6, отличающийся тем, что используемым при поликонденсации ароматическим дигалогеновым соединением является 4,4'-дифторбензофенон и используемым при поликонденсации бисфенолом является гидрохинон.