Газотурбинная система, в которой в качестве топлива используют газ сталеплавильного завода

Иллюстрации

Показать всеГазотурбинная система, использующая газ сталеплавильного завода в качестве топлива, содержит, по меньшей мере, компрессор воздуха, требуемого для горения, по меньшей мере, компрессор газа сталеплавильного завода, камеру сгорания, турбину, трансмиссию для соединения приводного вала и компрессора для газа сталеплавильного завода друг с другом. Турбина приводится в действие посредством отработанного газа камеры сгорания и подает механическую энергию к компрессору воздуха для горения, к машине пользователя, в частности к генератору переменного тока, и к приводному валу. В камеру сгорания поступает сжатый воздух для горения и сжатый газ сталеплавильного завода и/или природный газ. Трансмиссия содержит средства соединения/отсоединения для отсоединения компрессора для газа сталеплавильного завода от приводного вала, в то время как приводной вал находится во вращении. Изобретение направлено на увеличение выработки электрической энергии при отсоединении компрессора, уменьшение времени простоя установки вследствие того, что компрессор может быть отсоединен при работающей турбине и повышение кпд при повторном запуске турбины и генератора переменного тока. 8 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Настоящее изобретение относится к газотурбинной системе, в которой в качестве топлива используют газ сталеплавильного завода, то есть смеси газов, создаваемых на сталеплавильных заводах при производстве стали. Настоящее изобретение, в частности, может быть применено к электроэнергетическим установкам как с комбинированным, так и с одиночным циклом.

УРОВЕНЬ ТЕХНИКИ

Как известно, сталеплавильные заводы содержат доменные печи (создающие так называемый BFG, то есть «доменный газ»), электрические конвертеры (создающие так называемый BOFG, то есть «газ кислородного конвертера»), и коксовые печи (создающие так называемый «газ коксовой печи»), в которых изготавливают так называемый «углеродный кокс», необходимый при производстве стали.

Газ сталеплавильного завода образуется при давлении, чуть выше атмосферного давления. Однако поскольку камеры сгорания газотурбинных систем требуют, чтобы топливный газ находился под более высоким давлением, газ сталеплавильного завода должен быть сжат с помощью компрессора, который поглощает значительную часть (обычно 15-30%) выходной мощности системы.

Кроме того, газ сталеплавильного завода имеет относительно низкую теплоту сгорания по сравнению с так называемым природным газом, и поэтому его обычно необходимо сжигать в больших количествах.

Для того чтобы избежать остановок при вырабатывании электрической энергии в течение тех периодов, когда газ сталеплавильного завода отсутствует, система должна работать посредством подачи в камеру сгорания природного газа в качестве топлива.

В известных решениях для повышения кпд и уменьшения общих габаритов системы компрессор газа сталеплавильного завода устанавливают на том же самом приводном валу, что и газовую турбину. В результате компрессор работает непрерывно, причем даже тогда, когда происходит запуск системы, на ее холостом ходу или при подаче к ней в качестве топлива, природного газа, что приводит к потреблению энергии, а не созданию электрической энергии и, следовательно, к непроизводительным затратам.

В известных решениях вышеуказанного типа единственный способ, позволяющий избежать таких поглощений механической энергии, заключается в отсоединении фланца, жестко соединяющего компрессор для газа сталеплавильного завода с приводным валом турбины. Такая операция требует значительных затрат времени, а также остановки системы для охлаждения ее компонентов, отсоединение компрессора и повторный запуск системы. Очевидно, что когда система остановлена, электрическая энергия не вырабатывается, что следует избегать при любых затратах.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в создании газотурбинной системы, в которой в качестве топлива используют газ сталеплавильного завода, и которая обеспечивает непосредственное решение указанной выше проблемы с низкими затратами.

Согласно настоящему изобретению создана газотурбинная система, в которой в качестве топлива используют газ сталеплавильного завода, при этом система содержит:

по меньшей мере, компрессор воздуха, требуемого для горения;

по меньшей мере, компрессор газа сталеплавильного завода;

камеру сгорания, в которую поступает сжатый воздух для горения и сжатый газ сталеплавильного завода;

турбину, приводимую в действие посредством отработанного газа, выходящего из камеры сгорания, чтобы подавать механическую энергию к компрессору для воздуха, требуемого для горения, к машине пользователя, в частности к генератору переменного тока, и к приводному валу;

трансмиссионное устройство для соединения друг с другом приводного вала и компрессора для газа сталеплавильного завода;

отличающаяся тем, что передаточные средства содержат средства соединения/отсоединения для отсоединения компрессора газа сталеплавильного завода от приводного вала, когда приводной вал вращается.

Упомянутые средства соединения/отсоединения предпочтительно содержат гидротрансформатор.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Не налагающий ограничений вариант осуществления изобретения будет описан в виде примера со ссылками на прилагаемые фигуры, на которых:

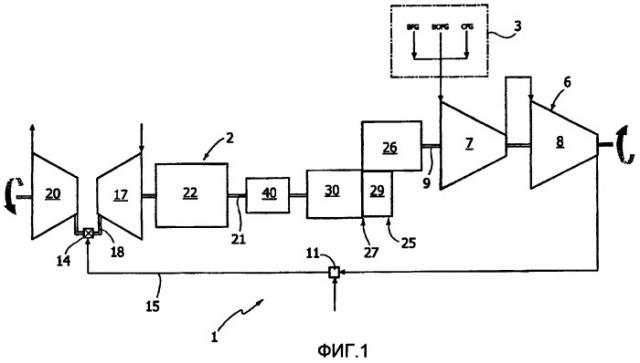

На фигуре 1 представлена схема предпочтительного варианта осуществления газотурбинной системы согласно настоящему изобретению, в которой в качестве топлива используют газ сталеплавильного завода;

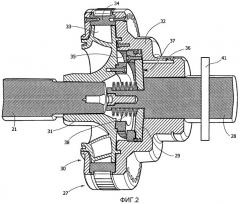

На фигуре 2 в увеличенном масштабе, частично в сечении, представлен схематический вид в перспективе фрагмента системы согласно фигуре 1.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фигуре 1 позицией 1 обозначена газотурбинная система (показана схематически), образующая часть электроэнергетической установки 2 (показана частично) с комбинированным циклом, к которой в качестве топлива может быть подан природный газ и/или газ сталеплавильного завода.

Точнее, следует считать, что термин «газ сталеплавильного завода» означает смеси газов, образуемых на сталеплавильных заводах 3 при изготовления стали, которые называют, например, BFG («доменным газом»), когда его создают в домне, BOFG («газом кислородного конвертера»), когда его создают посредством электрических конвертеров, или COG («газом коксовой печи»), когда его создают в коксовых печах, в которых производят так называемый «углеродный кокс», необходимый для изготовления стали.

При достижении системы 1 газ сталеплавильного завода подают к компрессору 6, содержащему ступень 7 низкого давления, определяемую осевым компрессором, и ступень 8 высокого давления, определяемую радиальным компрессором, которые соосны друг с другом и приводятся в движение посредством вращения вала 9.

Газ сталеплавильного завода, сжимаемый компрессором 6, и природный газ смешиваются друг с другом внутри регулировочного устройства 11, которое регулирует поток топливного газа к камере сгорания 14 по питающей линии 15 между устройством 11 и камерой 14.

Воздух, требуемый для горения, поступает по питающей линии 18 от компрессора 17 в камеру 14.

Система 1 также содержит турбину 20, которая получает отработанный газ, выпускаемый из камеры 14, и создает механическую энергию для приведения в действие компрессоров 17, 6 и генератора переменного тока 22 для выработки электрической энергии.

Точнее, генератор переменного тока 22 и приводной вал 21, приводимые в действие турбиной 20, расположены вдоль той же самой оси, что компрессор 17 и турбина 20.

Вал 21 параллелен валу 9 и соединен с валом 9 посредством трансмиссии 25, содержащей ускоряющую зубчатую передачу 26 для передачи движения к валу 9 и повышения скорости его вращения.

Трансмиссия 25 также содержит соединительное/разъединительное устройство 27, которое устанавливают в осевом направлении между валом 21 и входным валом 28 ускоряющей зубчатой передачи 26 (фигура 2), и которое может быть приведено в действие для отсоединения вала 9, когда вал 21 вращается, то есть находится в действии.

Как показано на фигуре 2, устройство 27 содержит механический соединительный элемент 29, который может быть приведен в действие для соединения валов 21 и 28 с прямой передачей, и гидротрансформатор 30, который, когда происходит соединение валов, ускоряет вал 28 до скорости вала 21 перед приведением в действие элемента 29.

В показанном примере гидротрансформатор 30 представляет собой известное устройство, например, такого типа, который известен под торговым наименованием «Vosycon» (зарегистрированный товарный знак), при этом он вмещает в себя элемент 29 и содержит две обращенные друг к другу в осевом направлении корпусные части 31, 32, прикрепленные в фиксированных положениях к концам валов соответственно 21 и 28. Гидротрансформатор 30 также содержит насосное колесо 33, удерживаемое корпусной частью 31 для сжатия рабочей жидкости радиально наружу, и лопатки 34 радиальной турбины, удерживаемые корпусной частью 32 для поступления рабочей жидкости от насосного колеса 33 и для вращения вала 28.

Элемент 29 выполнен в виде диска, жестко и под углом прикрепленного к валу 28, и/или корпусной части 32. Диск 29 скользит в осевом направлении между передним положением, в котором он зафиксирован под углом по отношению к корпусной части 31 посредством зубьев 35, и отведенным положением, в котором он отсоединен от корпусной части 31 и, следовательно, от вала 21. Диск 29 заходит в переднее положение под воздействием гидравлического давления по линии 36, один конец которой образован непосредственно внутри корпусной части 32 и которая выходит внутри камеры 37, образуемой самим диском и корпусной частью 32, и противоположно силе упругости устройства 38, образованного рядом тарельчатых шайб и вставленного в осевом направлении между диском 29 и осевым концом вала 28.

Как схематически показано на прилагаемых фигурах, система 1 также содержит так называемое предохранительное соединение 40 (фигура 1), вставленное в осевом направлении между устройством 27 и генератором переменного тока 22, а также стопорное устройство 41 (схематически показано на фигуре 2), которое приводят в действие для остановки вала 9, когда вал 28 отсоединен от вала 21, и чтобы таким образом обеспечить безопасное проведение технического обслуживания компрессора 6.

При практическом использовании компрессор 6 отсоединяют от турбины 20 следующим образом:

устройство 11 регулируют так, чтобы осуществить переключение с подачи газа сталеплавильного завода на подачу природного газа;

выпуск из компрессора 6 осуществляют посредством рециркуляционных трубопроводов и выпускных клапанов (не показаны);

гидротрансформатор 30 запускают посредством подачи рабочей жидкости к насосному колесу 33 и, таким образом, заполняют гидротрансформатор 30;

элемент 29 отсоединяют от корпусной части 31 посредством уменьшения давления внутри камеры 37, и в то же время валы 28 и 21 посредством гидротрансформатора 30 поддерживают на одной и той же скорости вращения (на синхронизированной скорости);

гидротрансформатор 30 гидравлически регулируют для уменьшения скорости вала 28, пока этот вал не остановится;

гидротрансформатор 30 отключают (переводят на холостой ход) посредством дренирования всей рабочей жидкости;

устройство 41 приводят в действие для блокировки валов 28 и 9.

Как только завершены вышеупомянутые операции, которые можно выполнять автоматически, система 1 будет работать на природном газе без приведения в действие компрессора 6.

Устройство 27 также используют для подсоединения компрессора 6 посредством выполнения противоположных операций в обратном порядке по отношению к описанному выше порядку отсоединения.

Очевидно, что при использовании устройства 27 для отсоединения компрессора 6 от турбины 20, к генератору переменного тока 22 подают большую механическую энергию и, следовательно, создают большую электрическую энергию по сравнению с известными решениями, в случае которых компрессор 6 обязательно остается соединенным с валом 21.

При относительно малых дополнительных затратах на устройство 27 (по грубой оценке составляющих 0,4% стоимости системы) поглощение механической энергии будет уменьшено, что приводит к увеличению выработки электрической энергии примерно на 5-13%.

Кроме того, время простоя установки 2 будет уменьшено по сравнению с известными решениями вследствие того, что больше нет необходимости прекращать работу установки 2, чтобы отсоединить компрессор 6, который может быть отсоединен при работающей турбине 20.

Еще одно преимущество заключается в повышении кпд при повторном запуске турбины 20 и генератора переменного тока 22 вследствие снижения потребления энергии за счет исключения вращения компрессора 6.

Кроме того, при подсоединении компрессора 6 вал 28 будет постепенно ускорен до той же самой скорости, что и вал 21, посредством гидротрансформатора 30, препятствуя при этом блокировке ускоряющей зубчатой передачи 26.

Очевидно, описанная система 1 может быть изменена, не выходя за рамки изобретения.

В частности, можно исключить ускоряющую зубчатую передачу 26, либо она может отличаться от той ускоряющей зубчатой передачи, которая описана в качестве примера, и/или устройство 27, и/или 41 может быть прикреплено непосредственно к валу 9, и/или прямая передача между валами 21 и 28 может представлять собой иное или расположенное иным образом устройство, чем устройство, описанное в качестве примера, и/или компрессор 17 и турбина 20 также могут иметь ряд ступеней, и/или система 1 может быть использована для приведения в действие машины пользователя, которая отличается от генератора переменного тока 22, например насоса или другого компрессора, либо для электроэнергетической установки с одним циклом.

1. Газотурбинная система (1), использующая газ сталеплавильного завода в качестве топлива, при этом система содержит: по меньшей мере, компрессор (17) воздуха, требуемого для горения; по меньшей мере, компрессор (6) газа сталеплавильного завода; камеру сгорания (14), в которую поступает сжатый воздух для горения и сжатый газ сталеплавильного завода и/или природный газ; турбину (20), приводимую в действие посредством отработанного газа камеры сгорания (14), для подачи механической энергии к компрессору (17) воздуха для горения, к машине пользователя, в частности к генератору переменного тока (22), и к приводному валу (21), трансмиссию (25) для соединения приводного вала (21) и компрессора (6) для газа сталеплавильного завода друг с другом; отличающаяся тем, что трансмиссия (25) содержит средства (27) соединения/отсоединения для отсоединения компрессора (6) для газа сталеплавильного завода от приводного вала (21), в то время как приводной вал (21) находится во вращении.

2. Система по п.1, отличающаяся тем, что средства (27) соединения/отсоединения содержат механические соединительные средства (29), которые могут быть приведены в действие для подсоединения приводного вала (21) с прямой передачей к дополнительному приводному валу (28), приводящему в действие компрессор (6) для газа сталеплавильного завода, и синхронизирующие средства (30) для синхронизации скорости дополнительного приводного вала (28) со скоростью приводного вала (21) перед приведением в действие механических соединительных средств (29).

3. Система по п.2, отличающаяся тем, что синхронизирующие средства (30) представляют собой гидравлические средства.

4. Система по п.3, отличающаяся тем, что средства (27) соединения/отсоединения содержат гидротрансформатор (30).

5. Система по любому из пп.1-4, отличающаяся тем, что содержит блокировочные средства (41) для остановки вращения входного вала (9) компрессора (6) для газа сталеплавильного завода, когда компрессор (6) для газа сталеплавильного завода отсоединен от приводного вала (21).

6. Система по любому из пп.1-4, отличающаяся тем, что трансмиссионное устройство (25) содержит ускоряющую зубчатую передачу (26).

7. Система по любому из пп.1-4, отличающаяся тем, что содержит генератор (22) электрической энергии, приводимый в действие посредством турбины (20).

8. Система по п.7, отличающаяся тем, что она образует часть электроэнергетической установки с комбинированным циклом.

9. Система по п.7, отличающаяся тем, что она образует часть электроэнергетической установки с одним циклом.