Ракетный двигатель твердого топлива

Иллюстрации

Показать всеРакетный двигатель твердого топлива содержит корпус из композиционного материала, включающий передний и задний фланцы, переднюю крышку, скрепленный с корпусом заряд со сквозным каналом и сопло, часть которого утоплена в корпус. На поверхности сквозного канала заряда нанесена бронировка, выполненная в виде манжеты, частично прилегающей к теплозащите, нанесенной на обечайку, выполненную вокруг утопленной части сопла. Корпус содержит герметизирующий шпангоут, а на наружной поверхности утопленной части сопла в районе ее минимального радиуса выполнен сопряженный с ним узел обтюрации. Герметизирующий шпангоут корпуса соединен с задним фланцем посредством обечайки, выполненной вокруг утопленной части сопла. Узел крепления сопла выполнен со стороны наружного торца заднего фланца. Манжета прилегает к теплозащите обечайки через антиадгезионный подслой. Между манжетой и частью сопла, выступающей во внутреннюю полость корпуса за герметизирующий шпангоут корпуса, выполнен гарантированный зазор. Изобретение позволяет снизить массу конструкции ракетного двигателя твердого топлива, упростить его конструкцию и технологию изготовления. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя твердого топлива (РДТТ), имеющего большое время работы.

Известно, что максимальным временем работы обладают РДТТ с зарядом торцевого горения [Абугов Д.И., Бобылев В.М. Теория и расчет ракетных двигателей твердого топлива. Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 272 с.: ил., страницы 13, 14, рис.1.6]. Недостатком указанного РДТТ является его большая длина, которая складывается из длины заряда торцевого горения и длины сопла.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является РДТТ [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н.Лаврова. - М.: Машиностроение, 1993. - 215 с., ил., страница 39, рис.1.20]. РДТТ содержит корпус, переднюю крышку, скрепленный с корпусом заряд, имеющий сквозной канал, радиус которого минимален в районе передней крышки, сопло, часть которого утоплена в корпус. Без дополнительной бронировки заряда время работы РДТТ является сравнительно малым, т.к. величина горящего свода (определяется разностью радиусов корпуса и канала заряда) меньше длины корпуса. При нанесении на поверхность сквозного канала заряда бронировки, выполненной в виде манжеты, частично прилегающей к теплозащите, нанесенной на обечайку, выполненную вокруг утопленной части сопла (в рассматриваемой конструкции являющуюся частью сопла, т.е. силовым корпусом сопла), может быть обеспечено увеличение толщины горящего свода с соответствующим увеличением времени работы РДТТ.

Для уменьшения массы манжеты и теплозащиты в районе утопленной части сопла, манжета должна быть выполнена плотно (с минимальным зазором) прилегающей к теплозащите, нанесенной на обечайку, выполненную вокруг утопленной части сопла. Таким образом, сводится к минимуму интенсивность тепловых процессов в подманжетной полости, что обеспечивает возможность уменьшения толщины и массы теплозащиты и массы теплозащитного покрытия и самой манжеты. В связи с тем что манжета прочно скреплена с зарядом, а теплозащита - с обечайкой, которая в известной конструкции является частью сопла, устанавливаемого после изготовления заряда, получить плотное прилегание манжеты к теплозащите обечайки (т.е. к соплу) проблематично, а при увеличении зазора увеличивается теплообмен в подманжетной полости и, соответственно, толщина теплозащиты и потребная масса конструкции. Следующая проблема обусловлена необходимостью введения в конструкцию технологических отверстий стравливания воздуха в процессе изготовления заряда, выполненных в виде закрываемых (после изготовления заряда) пробками каналов, сообщающих с окружающей средой внутреннюю полость корпуса в районе сопряжения заднего днища с манжетой. Таким образом, недостатками рассматриваемой конструкции являются:

1. Большая масса теплозащиты и манжеты за счет увеличения теплообмена при технологической необходимости в большом зазоре подманжетной полости;

2. Большая масса узла крепления сопла, что обусловлено

а) большим радиусом узла герметизации и соответственно большой выталкивающей сопло силой;

б) необходимостью концентрации в одном месте трех различных узлов: крепления сопла; обтюрации сопла; технологических отверстий стравливания воздуха (см. также п.3 (б));

3. Сложность и нетехнологичность конструкции, обусловленные

а) проблематичностью обеспечения минимального зазора подманжетной полости;

б) необходимостью концентрации в одном месте трех различных узлов: крепления сопла; обтюрации сопла; технологических отверстий стравливания воздуха.

Технической задачей настоящего изобретения является уменьшение массы конструкции РДТТ, имеющего минимальные габариты, упрощение конструкции.

Сущность изобретения заключается в том, что в ракетном двигателе твердого топлива, содержащем корпус из композиционного материала, включающий передний и задний фланцы, переднюю крышку, скрепленный с корпусом заряд, имеющий сквозной цилиндроконический канал, радиус которого минимален в районе передней крышки, сопло, часть которого утоплена в корпус, причем на поверхности сквозного канала заряда нанесена бронировка, выполненная в виде манжеты, частично прилегающей к теплозащите, нанесенной на обечайку, выполненную вокруг утопленной части сопла, корпус содержит герметизирующий шпангоут, а на наружной поверхности утопленной части сопла в районе ее минимального радиуса выполнен узел обтюрации, сопряженный с герметизирующим шпангоутом корпуса, причем герметизирующий шпангоут корпуса соединен с задним фланцем посредством обечайки, выполненной вокруг утопленной части сопла. Узел крепления сопла выполнен со стороны наружного торца заднего фланца. Манжета прилегает к теплозащите обечайки через антиадгезионный подслой. Между манжетой и частью сопла, выступающей во внутреннюю полость корпуса за герметизирующий шпангоут корпуса, выполнен гарантированный зазор. В заднем фланце могут быть выполнены закрытые пробками технологические отверстия стравливания воздуха. Узел обтюрации может содержать телескопические уплотнения. В теплозащите части сопла, выступающей во внутреннюю полость корпуса за герметизирующий шпангоут корпуса, могут быть установлены резиновые шнуры, контактирующие с теплозащитой обечайки, выполненной вокруг утопленной части сопла.

Технический результат достигается за счет переноса функций силового элемента (обечайки), обеспечивающего устойчивость, с утопленной части сопла на обечайку, скрепленную с задним фланцем корпуса, являющуюся с задним фланцем единым целым. Т.е. за счет того что обечайка является принадлежностью корпуса, поставляемого на заполнение зарядом, а не отдельно изготавливаемого сопла. Этим обеспечивается:

1. Возможность изготовления манжеты за одно целое с частью теплозащиты обечайки, обеспечивающая максимально плотное прилегание манжеты к теплозащите, т.е. упрощение технологии изготовления и уменьшение массы теплозащиты и манжеты;

2. Возможность свободного размещения отверстий технологических отверстий стравливания воздуха (при изготовлении заряда) в заднем фланце корпуса, обусловленная разнесением узла герметизации и узла крепления сопла;

3. Уменьшение нагрузки на узел крепления сопла вследствие максимального уменьшения радиуса узла герметизации, т.е. уменьшение массы узла крепления сопла;

4. Разгрузка обечайки от осевой выталкивающей силы, приложенной к соплу.

Максимально плотное прилегание манжеты к теплозащите обеспечивается в районе обечайки, т.е. на той части подманжетной полости, которая должна выполнять свои функции почти до конца работы РДТТ (подверженной тепловому воздействию максимальное время, т.е. на части, толщина которой должна быть наиболее значительной), имеющей максимальную относительную площадь своей поверхности (вследствие максимального радиуса). Для предотвращения залипания подманжетной полости, приводящего к возникновению напряжений в заряде, между манжетой и теплозащитой обечайки выполнен антиадгезионный подслой (например, проложена фторопластовая пленка). Между манжетой и частью сопла, выступающей за герметизирующий шпангоут корпуса, выполнен гарантированный зазор, требующийся для возможности беспрепятственной установки сопла. Теплообмен в указанном зазоре достаточно велик. Однако часть манжеты, закрывающая данный зазор, в любом случае сгорает в первой половине времени работы РДТТ, а относительная площадь поверхности теплозащиты зазора (вследствие минимального радиуса) невелика. В заднем фланце выполнены закрытые пробками технологические отверстия стравливания воздуха, необходимые при изготовлении заряда методом литья под давлением. Узел обтюрации содержит телескопические (поджимающиеся в радиальном направлении) уплотнения, контактирующие с герметизирующим шпангоутом корпуса. Этим, по сравнению, например, с требующим введения в конструкцию ступеньки торцевым уплотнением, достигается минимальная высота узла обтюрации (минимальный «бугор» на заряде) и простота установки сопла. В теплозащите части сопла, выступающей за герметизирующий шпангоут корпуса, установлены резиновые шнуры, контактирующие с теплозащитой обечайки. Резиновые шнуры аналогичны уплотнительным кольцам телескопических уплотнений узла обтюрации. Данные шнуры являются тепловым экраном, снижающим тепловое воздействие на узел герметизации. Выполнение теплового экрана разъема сопла с корпусом иным образом (например, в виде традиционной ступеньки на разъеме) проблематично по двум причинам. Во-первых, ступенька увеличивает высоту разъема (увеличивает «бугор» на заряде). Во-вторых, ступенька препятствует заходу газа в подманжетную полость в процессе запуска РДТТ (что приводит к разрушению заряда).

Данное техническое решение не известно из патентной и технической литературы.

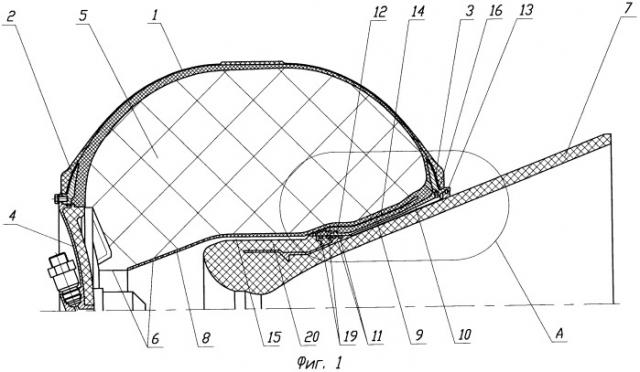

Изобретение поясняется следующим графическим материалом.

На фиг.1 показан продольный разрез РДТТ.

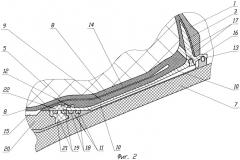

На фиг.2 показана выноска А фиг.1.

Ракетный двигатель твердого топлива содержит корпус 1, выполненный из композиционного материала. Корпус 1 включает передний 2 и задний 3 фланцы. Передняя крышка 4 установлена на передний фланец 2. Скрепленный с корпусом 1 заряд 5 имеет сквозной цилиндроконический канал 6. Радиус цилиндроконического канала 6 является переменным и минимален в районе передней крышки 4. Сопло 7 РДТТ частично утоплено в корпус 1. На поверхность сквозного канала 6 заряда 5 нанесена бронировка, выполненная в виде манжеты 8, частично прилегающей к теплозащите 9. Теплозащита 9 нанесена на обечайку 10, выполненную вокруг утопленной части сопла 7. На наружной поверхности утопленной части сопла 7 в районе ее минимального радиуса выполнен узел 11 обтюрации. Узел 11 обтюрации образован металлическим элементом, формирующим посадочные канавки под уплотнения, и самими уплотнениями. Узел 11 обтюрации сопряжен с герметизирующим шпангоутом 12 корпуса 1. Герметизирующий шпангоут 12 корпуса 1 соединен с задним фланцем 3 посредством обечайки 10, выполненной вокруг утопленной части сопла 7. Узел 13 крепления сопла 7 выполнен со стороны наружного торца заднего фланца 3. Манжета 8 прилегает к теплозащите 9 обечайки 10 через антиадгезионный подслой 14. Между манжетой 8 и частью сопла 7, выступающей во внутреннюю полость корпуса 1 за герметизирующий шпангоут 12 корпуса 1, выполнен гарантированный зазор 15. В заднем фланце 3 выполнены закрытые пробками 16 технологические отверстия 17 стравливания воздуха. Узел 11 обтюрации содержит телескопические уплотнения 18 (например, два). В теплозащите части сопла 7, выступающей во внутреннюю полость корпуса 1 за герметизирующий шпангоут 12 корпуса 1, установлены резиновые шнуры 19, контактирующие с теплозащитой 9 обечайки 10, выполненной вокруг утопленной части сопла 7. Смежные с резиновыми шнурами 19 участки теплозащиты 9 и теплозащиты 20 утопленной части сопла 7, выступающей во внутреннюю полость корпуса 1, могут быть выполнены в виде жестких пластмассовых колец 21 и 22.

Устройство работает следующим образом. При запуске РДТТ воспламеняется заряд 5 по поверхностям незабронированного участка сквозного канала 6, торцу и щелям. В полости корпуса 1 создается внутрикамерное давление продуктов сгорания. В процессе запуска РДТТ продукты сгорания поступают в гарантированный зазор 15, а затем в подманжетную полость, в которой находится антиадгезионный подслой 14. Происходит беспрепятственная деформация заряда 5 по каналу 6, обусловленная деформацией корпуса 1 от внутрикамерного давления. Беспрепятственная деформация заряда 5 по каналу 6 обеспечивает целостность заряда 5 во время работы РДТТ (т.е. безаварийную работу РДТТ). Сила от внутрикамерного давления, приложенная к соплу 7, действует на участок сопла 7, находящийся внутри герметизирующего шпангоута 12. Ввиду того что герметизирующий шпангоут 12 (как и узел обтюрации 11) выполнен с минимальным радиусом (расположен в районе минимального радиуса сопла 7), сила от внутрикамерного давления, приложенная к соплу 7, является минимальной. Эта сила передается на узел 13 крепления сопла 7 через сопло 7. Обечайка 10, выполненная вокруг утопленной части сопла 7, полностью разгружена от осевой силы, приложенной к соплу 7 и обусловленной внутрикамерным давлением. Резиновые шнуры 19, контактирующие с теплозащитой 9 и 20, защищают узел 11 обтюрации от теплового воздействия продуктов сгорания. Продукты сгорания, затекающие в часть подманжетной полости (в которой находится антиадгезионный подслой 14), которая должна выполнять свои функции почти до конца работы РДТТ, образуют застойную зону, обусловленную минимальной толщиной зазора указанной полости. Теплообмен между застойной зоной и манжетой 8, а также теплозащитой 9 является минимальным, обуславливающим снижение потребных толщин (и соответственно массы) манжеты 8 и теплозащиты 9.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, в качестве которого выбран РДТТ [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н.Лаврова. - М.: Машиностроение, 1993. - 215 с., ил., страница 39, рис.1.20], заключается в уменьшении массы конструкции РДТТ, имеющего минимальные габариты, упрощении конструкции.

1. Ракетный двигатель твердого топлива, содержащий корпус из композиционного материала, включающий передний и задний фланцы, переднюю крышку, скрепленный с корпусом заряд, имеющий сквозной цилиндроконический канал, радиус которого минимален в районе передней крышки, сопло, часть которого утоплена в корпус, причем на поверхности сквозного канала заряда нанесена бронировка, выполненная в виде манжеты, частично прилегающей к теплозащите, нанесенной на обечайку, выполненную вокруг утопленной части сопла, отличающийся тем, что корпус содержит герметизирующий шпангоут, а на наружной поверхности утопленной части сопла в районе ее минимального радиуса выполнен узел обтюрации, сопряженный с герметизирующим шпангоутом корпуса, причем герметизирующий шпангоут корпуса соединен с задним фланцем посредством обечайки, выполненной вокруг утопленной части сопла, а узел крепления сопла выполнен со стороны наружного торца заднего фланца, при этом манжета прилегает к теплозащите обечайки через антиадгезионный подслой, кроме того, между манжетой и частью сопла, выступающей во внутреннюю полость корпуса за герметизирующий шпангоут корпуса, выполнен гарантированный зазор.

2. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что в заднем фланце выполнены закрытые пробками технологические отверстия стравливания воздуха.

3. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что узел обтюрации содержит телескопические уплотнения.

4. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что в теплозащите части сопла, выступающей во внутреннюю полость корпуса за герметизирующий шпангоут корпуса, установлены резиновые шнуры, контактирующие с теплозащитой обечайки, выполненной вокруг утопленной части сопла.