Распределитель смазочного материала, инжектор и распределительная панель

Иллюстрации

Показать всеРаспределитель, инжектор и панель предназначены для подачи смазочного материала к потребителю. Распределитель содержит распределительную панель (1, 21) с, по меньшей мере, одним, выполненным с возможностью соединения с этой панелью инжектором (2, 22), каждый из которых выполнен из корпуса (8, 28), который определяет продольную ось, с впускным отверстием (11, 31) и выпускным отверстием (14, 34), которые соединены с соответствующими точками подключения в распределительной панели, а также из выполненного в корпусе дозирующего и реверсивного устройства, при этом впускные и выпускные отверстия расположены на стороне корпуса, обращенной к распределительной панели. Технический результат - упрощение монтажа и демонтажа инжекторов. 3 н. и 5 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к распределителю смазочного материала с распределительной панелью и по меньшей мере одним выполненным с возможностью соединения с этой панелью инжектором. Далее, изобретение относится к инжектору, а также к распределительной панели для подобного распределителя смазочного материала.

Из ЕР 0981008 В1 известен распределитель смазочного материала, у которого инжекторы (распределительные элементы) выполнены непосредственно в распределительной панели. Поэтому каждый из инжекторов не имеет отдельного корпуса, вследствие чего быстрая замена отдельных инжекторов может быть затруднена. Также в некоторых случаях использования возможность замены всего распределителя смазочного материала расценивается как достойная улучшения.

Поэтому задачей данного изобретения является создание распределителя смазочного материала, который при простом и быстром монтаже и демонтаже делает возможным использование большого количества отдельно заменяемых инжекторов.

Эта задача решена согласно изобретению по существу посредством распределителя смазочного материала с распределительной панелью и по меньшей мере одним инжектором, соединяемым с этой панелью и состоящим из корпуса, определяющего продольную ось и имеющего впускное отверстие и выпускное отверстие, соединенные с соответствующими точками подключения в распределительной панели, а также выполненного в корпусе дозирующего и реверсивного устройства, причем:

- впускные и выпускные отверстия расположены на стороне корпуса, обращенной к распределительной панели,

- по меньшей мере один инжектор закреплен на распределительной панели таким образом, что продольная ось корпуса инжектора направлена по меньшей мере по существу перпендикулярно к поверхности распределительной панели, в которой предусмотрены соединенные с впускным и выпускным отверстиями точки подключения,

- по меньшей мере один инжектор выполнен с возможностью ввинчивания резьбовым участком в резьбовое отверстие распределительной панели, а впускное и выпускное отверстия инжектора находятся на стороне резьбового участка.

Так как каждый из инжекторов имеет собственный корпус, имеется возможность быстрой замены отдельных инжекторов без замены всего распределителя смазочного материала. Этой взаимозаменяемости прежде всего способствует то, что соответствующие точки подключения распределительной панели, а также впускные и выпускные отверстия инжектора расположены, соответственно, лишь на одной стороне корпуса или же на одном конце корпуса.

Благодаря тому, что продольная ось корпуса инжектора направлена по меньшей мере по существу перпендикулярно поверхности распределительной панели, в которой предусмотрены соединенные с впускным и выпускным отверстиями точки подключения, инжектор, выполненный, например, цилиндрическим и/или с многогранным профилем, можно закрепить на распределительной панели по существу перпендикулярно ей, стоящим вертикально. Таким образом, на распределительной панели может быть расположено особенно много инжекторов.

Благодаря тому, что по меньшей мере один инжектор выполнен с возможностью ввинчивания резьбовым участком в резьбовое отверстие распределительной панели, а впускное и выпускное отверстия инжектора находятся на стороне резьбового участка, как впускное отверстие, так и выпускное отверстие могут быть расположены, например, на торцевой поверхности корпуса инжектора, однако также возможно, что на торцевой поверхности предусмотрено только впускное или выпускное отверстие, в то время как выпускное или впускное отверстие предусмотрено вблизи торцевой поверхности, например в боковой поверхности корпуса. Тем самым, инжектор может посредством соединения с распределительной панелью быстро и просто подключаться к соответствующим точкам подключения на распределительной панели.

Положенная в основу данного изобретения задача далее решена посредством инжектора, который может быть использован, например, в распределителе смазочного материала вышеназванного типа. Предлагаемый в изобретении инжектор имеет корпус, в котором на одном и том же конце и/или на одной и той же стороне корпуса выполнены впускное отверстие смазочного материала и выпускное отверстие смазочного материала, и размещенное в корпусе дозировочное и реверсивное устройство, которое имеет цилиндрическую полость и поршень, установленный с возможностью перемещения в ней посредством давления смазочного материала против усилия эластичного элемента, а также расположенный между цилиндрической полостью и впускным отверстием смазочного материала обратный клапан, при этом поршень разделяет цилиндрическую полость на первую, соотнесенную с впускным отверстием смазочного материала камеру и вторую, соотнесенную с выпускным отверстием смазочного материала камеру, которые избирательно для дозирования и/или перераспределения смазочного материала соединены друг с другом через перепускной трубопровод. Корпус на одном конце имеет участок наружной резьбы, на котором выполнена обегающая канавка, в которой оканчивается выпускное отверстие смазочного материала, причем впускное отверстие смазочного материала выполнено на расположенной на том же самом конце торцевой стороне корпуса.

Это выполнение инжектора обеспечивает особенно простую привязку инжектора к распределительной панели распределителя смазочного материала, поскольку при ввинчивании инжектора с соответствующими точками подключения распределительной панели соединяются как впускное отверстие смазочного материала, так и выпускное отверстие смазочного материала.

При этом предпочтительно, если обратный клапан расположен в канале между впускным отверстием смазочного вещества и первой камерой таким образом, что смазочный материал может течь от впускного отверстия смазочного материала в первую камеру, а поток смазочного материала из первой камеры к впускному отверстию смазочного материала блокируется, при этом обратный клапан закрывает перепускной трубопровод, когда смазочный материал течет из впускного отверстия смазочного материала в первую камеру.

Согласно предпочтительной конструктивной форме изобретения поршень соединен с индикаторным штифтом, который выполнен с возможностью по меньшей мере частичного смещения наружу из корпуса в зависимости от положения поршня в цилиндрической полости. Тем самым, также и при большом количестве инжекторов может быть легко установлен дефект отдельного инжектора, так как при каждом ходе дозирующего поршня индикаторный штифт выходит из корпуса, вследствие чего возможен визуальный контроль функции соответствующего инжектора. Во время перераспределения смазочного вещества индикаторный штифт снова втягивается назад в корпус. Тем самым показывается, что инжектор после этого снова готов к следующей смазке.

В другом предпочтительном выполнении инжектора поршень по меньшей мере на отдельных участках образован магнитом, при этом в корпусе выполнена отделенная от цилиндрической полости и видимая снаружи через смотровое окно дорожка качения, в которой размещен шарик с возможностью свободного перемещения таким образом, что шарик следует за перемещением магнита. Тем самым видимое снаружи движение шарика не только показывает, исправен ли инжектор, но и также, в каком рабочем состоянии находится инжектор.

Перепускной трубопровод может проходить по существу в продольном направлении корпуса для того, чтобы избирательно соединять друг с другом обе разделенные поршнем камеры полости цилиндра. При этом перепускной трубопровод по меньшей мере на отдельных участках может быть образован посредством канала, который соединяет вторую камеру с выпускным отверстием смазочного материала. Кроме того, в качестве альтернативы или дополнения, поршень также может быть выполнен в виде пустотелого поршня, при этом перепускной трубопровод проходит по меньшей мере на отдельных участках через пустотелый поршень.

Далее, положенная в основу данного изобретения задача решена независимо от вышеназванных признаков посредством распределительной панели, которая прежде всего подходит для использования в распределителе смазочного материала вышеназванного типа. Эта распределительная панель имеет подвод смазочного материала, который через подводящие трубопроводы оканчивается в первых точках подключения, каждая из которых выполнена с возможностью соединения с впускным отверстием смазочного материала инжектора, и несколько отводов смазочного материала, которые через отводящие трубопроводы оканчиваются во вторых точках подключения, каждая из которых выполнена с возможностью соединения с выпускным отверстием смазочного материала инжектора, при этом первые и вторые точки подключения выполнены на или в первой боковой поверхности, а отводы смазочного материала выполнены на или в другой боковой поверхности распределительной панели. В первой боковой поверхности предусмотрено несколько отверстий, прежде всего резьбовых отверстий, в торцевых поверхностях которых расположены соответствующие первые точки подключения, а в боковых поверхностях которых расположены соответствующие вторые точки подключения.

Посредством этой конструкции распределительной панели особенно просто заменять либо отдельные инжекторы, либо всю распределительную панель, так как она может быть закреплена, например, только двумя винтами или подобным на элементе, который в соответствии с отводами смазочного вещества имеет каналы, которые ведут к отдельным точкам смазки. Другая боковая поверхность распределительной панели, на которой расположены отводы смазочного материала, образует, тем самым, соединительную поверхность или поверхность подключения, через которую распределительная панель подключается к элементу. При этом соединение точек подключения в распределительной панели с впускным отверстием смазочного материала и выпускным отверстием смазочного материала инжектора достигается при вставке и/или ввинчивании инжектора.

Далее изобретение описывается более подробно на основании примеров осуществления и со ссылкой на чертеж. При этом все описанные и/или графически изображенные признаки образуют сами по себе или в любой комбинации предмет изобретения, независимо от их объединения в пунктах формулы изобретения или их ссылок.

На чертежах схематически показаны:

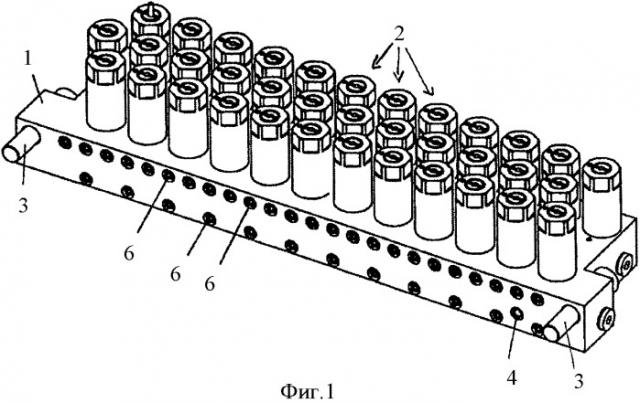

на фиг.1 - вид в перспективе распределителя смазочного материала согласно первой конструктивной форме изобретения,

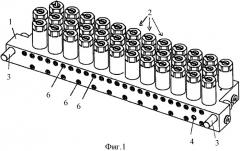

на фиг.2 - вид сбоку распределителя смазочного материала согласно фиг.1,

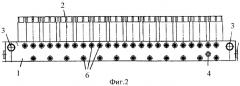

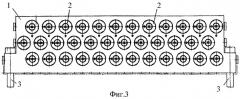

на фиг.3 - вид сверху на распределитель смазочного материала согласно фиг.1,

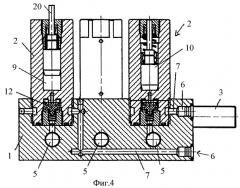

на фиг.4 - разрез через распределитель смазочного материала согласно фиг.1,

на фиг.5 - вид в перспективе инжектора распределителя смазочного материала согласно фиг.1,

на фиг.6 - разрез через инжектор согласно фиг.5,

на фиг.7 - вид в перспективе распределителя смазочного материала согласно второй конструктивной форме изобретения,

на фиг.8 - вид сверху на распределитель смазочного материала согласно фиг.7,

на фиг.9 - вид в перспективе инжектора распределителя смазочного материала согласно фиг.7, и

на фиг.10 - разрез через инжектор согласно фиг.9.

Изображенный на фиг.1-4 распределитель смазочного материала образован по существу распределительной панелью 1 и несколькими, соединенными с этой панелью инжекторами 2. При этом распределительная панель 1 выполнена по существу прямоугольной и имеет два выступа, в которых предусмотрены винты 3 или подобные крепежные средства для крепления распределителя смазочного материала на не показанном на фигурах элементе. В соединительной поверхности, из которой выступают винты 3, выполнен подвод 4 смазочного материала, по которому в распределитель смазочного материала может подаваться находящийся под давлением смазочный материал.

При этом распределительная панель 1 выполнена так, что предусмотрено несколько отверстий, которые, отходя от подвода 4 смазочного материала, образуют подводящие трубопроводы 5, которые оканчиваются в нескольких первых точках подключения. Далее, на соединительной поверхности распределительной панели 1 предусмотрены несколько, в соответствии с количеством закрепляемых на распределительной панели 1 инжекторов 2, отводов 6 смазочного материала, которые через отводящие трубопроводы 7 оканчиваются, соответственно, во второй точке подключения. Тем самым, как подвод смазочного материала, так и отвод смазочного материала из распределителя смазочного материала происходит через соединительную поверхность распределительной панели.

На проходящей на фиг.1 перпендикулярно к соединительной поверхности и граничащей с ней поверхности распределительной панели 1 выполнено множество резьбовых отверстий в соответствии с количеством инжекторов 2. Как видно из вида в разрезе на фиг.4, в торцевой поверхности каждого из резьбовых отверстий оканчивается один из подводящих трубопроводов 5, определяя тем самым первую точку подключения, в то время как в боковой поверхности отверстий оканчивается, соответственно, один отводящий трубопровод 7 с образованием, соответственно, второй точки подключения. Как объясняется ниже более подробно, инжекторы при этом ввернуты в резьбовые отверстия по существу перпендикулярно стоймя, то есть своей продольной осью перпендикулярно к плоскости распределительной панели 1, при этом инжекторы 2, тем самым, подсоединяются к первой и второй точкам подключения. Каждый из оканчивающихся в соединительной поверхности распределительной панели 1 отводов 6 смазочного материала может быть закрыт посредством поясненного на фиг.4 обратного клапана.

Конструкция и работа инжекторов 2 более подробно объясняется со ссылкой на фиг.5 и 6. Каждый из инжекторов 2 образован, по существу, например, цилиндрическим корпусом 8 и расположенным в нем дозировочным и реверсивным устройством.

В корпусе 8 выполнена цилиндрическая полость 9, в которой поршень 10 имеет возможность герметичного перемещения, так что цилиндрическая полость 9 подразделяется на показанную на фиг.1 нижнюю, первую камеру и (верхнюю) вторую камеру. На нижней, согласно фиг.6, торцевой поверхности корпуса 8 выполнено впускное отверстие 11 смазочного материала, которое посредством ввинчивания инжектора 2 в распределительную панель 1 соединяется с первой точкой подключения в резьбовом отверстии распределительной панели. От впускного отверстия 11 смазочного материала в первую камеру цилиндрической полости 9 ведет канал, при этом в этом канале предусмотрен обратный клапан таким образом, что смазочный материал может течь от впускного отверстия 11 смазочного материала в первую камеру, в то время как течение в противоположную сторону блокируется.

Вторая камера цилиндрической полости 9 соединена с выпускным отверстием 14 смазочного материала через проходящий по существу параллельно цилиндрической полости 9 канал 13, который выполнен на том же конце корпуса 8, в котором также предусмотрено впускное отверстие 11 смазочного материала. Однако при этом выпускное отверстие 14 смазочного материала выполнено не на торцевой поверхности корпуса 8, а в канавке 15, которая находится вблизи торцевой стенки с впускным отверстием 11 смазочного материала. При этом канавка предусмотрена на участке 16 наружной резьбы, который служит для ввинчивания инжектора 2 в соответствующее резьбовое отверстие распределительной панели 1.

От канала 13 ответвляется перепускной трубопровод 17, который закрывается обратным клапаном 12 во время подачи смазочного материала через впускное отверстие 11 смазочного материала в корпус 8. Для этого к обратному клапану 12 в направлении поршня 10 приложена нагрузка пружины 18. Другая, более сильная пружина 19 давит поршень 10, согласно фиг.6, вниз.

На верхней, согласно фиг.6, стороне поршня 10 выполнен индикаторный штифт 20, который выполнен с возможностью перемещения вместе с поршнем 10. В показанном на фиг.6 положении индикаторный штифт 20 по существу втянут назад в корпус 8. Однако при смещении поршня 10 индикаторный штифт 20 выдвигается из корпуса 8, так что работа инжектора 2 видна снаружи.

Дозировка и перераспределение смазочного материала инжектором 6 далее разъясняется более подробно. В начальном положении, согласно фиг.6, поршень 10 посредством усилия пружины 19 перемещается в свое нижнее положение, и обратный клапан 12 усилием пружины 18 выдавливается наверх для уплотнения перепускного трубопровода 17. Предусмотренная над поршнем 10 вторая камера цилиндрической полости 9, а также канал 13 наполнены смазочным материалом. Если теперь через впускное отверстие 11 смазочного материала подается под давлением дополнительный смазочный материал, то он может миновать кромки уплотнения обратного клапана 12 и по показанному на фигуре проходящим слева от перепускного трубопровода 17 вертикальному каналу попадает в первую камеру цилиндрической полости 9. Таким образом, поршень 10 перемещается, преодолевая усилие пружины 19. Это приводит к тому, что содержащийся во второй камере цилиндрической полости 9 смазочный материал отдается через канал 13 и через выпускное отверстие 14 для смазочного материала. Затем смазочный материал по отводящим трубопроводам 7 в распределительной панели 1 попадает к соответствующему отводу 6 смазочного материала, от которого смазочный материал попадает на место смазки.

Как только давление смазочного материала, которое подводится через впускное отверстие 11 смазочного материала, снова падает, поршень 10 усилием пружины 19 давится вниз. Таким образом, также обратный клапан 12, преодолевая усилие (более слабой) пружины 18, движется на фигуре вниз, так что соединение между первой камерой цилиндрической полости 9 и перепускным трубопроводом 17 открывается. Тем самым, смазочный материал может перераспределяться из первой камеры цилиндрической полости 9 по перепускному трубопроводу 17 и каналу 13 во вторую камеру цилиндрической полости 9. Инжектор 2 снова находится в показанном на фиг.6 исходном положении.

Вторая конструктивная форма распределителя смазочного материала, образованного по существу из распределительной панели 21 и нескольких инжекторов 22, изображена на фиг.7-10. В отличие от конструктивной формы согласно фиг.1-6, инжекторы 22 размещены на распределительной панели 21 не вертикально стоймя, а по существу лежа, то есть в положении, в котором продольная ось инжекторов 22 простирается параллельно плоскости распределительной панели 21.

Распределительная панель 21 соединяется, как выше описано, с не изображенным элементом с помощью винтов 23. На распределительной панели 21 предусмотрены подвод 24 смазочного материала, который через подводящие трубопроводы соединен с, соответственно, первой точкой подключения, и отводы 25 смазочного материала, которые через соответствующие отводящие трубопроводы оканчиваются, соответственно, во второй точке подключения. При этом первые и вторые точки подключения расположены не в отверстии, а находятся в показанной на фиг.7 верхней боковой поверхности распределительной панели 21.

Как видно из фиг.8, каждые два инжектора 22 прикреплены посредством двух удерживающих металлических пластин 26 к распределительной панели 21. При этом, каждая удерживающая металлическая пластина 26 притянута через винт 27 к распределительной панели 21, так что инжекторы 22 зажаты между удерживающими металлическими пластинами 26 и распределительной панелью 21.

Из изображения на фиг.9 и 10 видно, что инжекторы 22 имеют схожую конструкцию с вышеописанными инжекторами 2. При этом, в, например, шестигранном корпусе 28 образована цилиндрическая полость 29 с поршнем 30. При этом, поршень состоит из двух поршневых шайб и уплотнительного кольца, причем одна из поршневых шайб выполнена в виде кольцевого магнита.

Через впускное отверстие 31 смазочного материала смазочный материал мимо обратного клапана 32 попадает в левую на фиг.10, первую камеру цилиндрической полости 29. В поршне 30, который выполнен в виде пустотелого поршня, выполнен перепускной трубопровод 33 для перераспределения смазочного материала. Правая на фиг.10 камера цилиндрической полости 29 соединена с выпускным отверстием 34 смазочного материала, которое имеет обратный клапан. Как было объяснено выше со ссылкой на первую конструктивную форму, выход смазочного материала происходит посредством смещения поршня 30 на фиг.10 вправо, когда смазочный материал под давлением через впускное отверстие 11 смазочного материала вводится в корпус 28. Перераспределение смазочного материала из первой во вторую камеру происходит затем посредством усилия пружины 35, когда давление смазочного материала на впускном отверстии 31 смазочного материала падает.

Для индикации работы и рабочего состояния инжектора 22 в корпусе 28 параллельно цилиндрической полости 29 выполнена дорожка 36 качения.

Дорожка 36 качения снаружи видна через смотровое окно 37. На дорожке 36 качения установлен свободно перемещаемый шарик 38, при этом шарик 38 состоит из намагниченного материала, так что шарик 38 в дорожке 36 качения следует за передвижением кольцевого магнита поршня 30. Тем самым передвижение поршня 30 видно снаружи благодаря передвижению шарика 38.

1. Распределитель смазочного материала с распределительной панелью (1, 21) и, по меньшей мере, одним инжектором (2, 22), соединяемым с этой панелью и состоящим из корпуса (8, 28), определяющего продольную ось и имеющего впускное отверстие (11, 31) и выпускное отверстие (14, 34), соединенные с соответствующими точками подключения в распределительной панели, а также выполненного в корпусе дозирующего и реверсивного устройства, причем:- впускные и выпускные отверстия расположены на стороне корпуса, обращенной к распределительной панели,- по меньшей мере один инжектор (2) закреплен на распределительной панели (1) таким образом, что продольная ось корпуса (8) инжектора направлена, по меньшей мере, по существу, перпендикулярно к поверхности распределительной панели (1), в которой предусмотрены соединенные с впускным и выпускным отверстиями (11, 14) точки подключения,- по меньшей мере один инжектор (2) выполнен с возможностью ввинчивания резьбовым участком в резьбовое отверстие распределительной панели (1), а впускное и выпускное отверстия (11, 14) инжектора находятся на стороне резьбового участка.

2. Инжектор, прежде всего для распределителя смазочного материала по п.1, с корпусом (8, 28), в котором на одном и том же конце и/или на одной и той же стороне корпуса выполнены впускное отверстие (11, 31) смазочного материала и выпускное отверстие (14, 34) смазочного материала, и с размещенным в корпусе дозировочным и реверсивным устройством, которое имеет цилиндрическую полость (9, 29) и поршень (10, 30), установленный с возможностью перемещения в ней посредством давления смазочного материала, против усилия эластичного элемента (19, 35), а также расположенный между цилиндрической полостью и впускным отверстием смазочного материала обратный клапан (12, 32), при этом поршень разделяет цилиндрическую полость на первую, соотнесенную с впускным отверстием (11, 31) смазочного материала камеру, и вторую, соотнесенную с выпускным отверстием (14, 34) смазочного материала камеру, которые избирательно для дозирования и/или перераспределения смазочного материала соединены друг с другом через перепускной трубопровод (17, 33), отличающийся тем, что корпус (8) на одном конце имеет участок (16) наружной резьбы, на котором выполнена обегающая канавка (15), в которой оканчивается выпускное отверстие (14) смазочного материала, и что впускное отверстие (11) смазочного материала выполнено на расположенной на том же самом конце торцевой стороне корпуса (8).

3. Инжектор по п.2, отличающийся тем, что обратный клапан (12, 32) расположен в канале между впускным отверстием (11, 31) смазочного вещества и первой камерой таким образом, что смазочный материал может течь от впускного отверстия смазочного материала в первую камеру, а поток смазочного материала из первой камеры к впускному отверстию смазочного материала блокируется, при этом обратный клапан (12, 32) закрывает перепускной трубопровод (17, 33), когда смазочный материал течет из впускного отверстия смазочного материала в первую камеру.

4. Инжектор по п.2 или 3, отличающийся тем, что поршень (10) соединен с индикаторным штифтом (20), который выполнен с возможностью, по меньшей мере, частичного смещения наружу из корпуса (8) в зависимости от положения поршня (10) в цилиндрической полости (9).

5. Инжектор по п.2 или 3, отличающийся тем, что поршень (30), по меньшей мере, на отдельных участках образован магнитом, при этом в корпусе (28) выполнена отделенная от цилиндрической полости (29) и видимая снаружи через смотровое окно (37) дорожка (36) качения, в которой размещен шарик (38) с возможностью свободного перемещения таким образом, что шарик следует за перемещением магнита.

6. Инжектор по п.2 или 3, отличающийся тем, что поршень (30) выполнен в виде пустотелого поршня, при этом перепускной трубопровод (33) проходит, по меньшей мере, на отдельных участках через пустотелый поршень.

7. Инжектор по п.5, отличающийся тем, что поршень (30) выполнен в виде пустотелого поршня, при этом перепускной тубопровод (33) проходит, по меньшей мере, на отдельных участках через пустотелый поршень.

8. Распределительная панель, прежде всего для распределителя смазочного материла по п.1, с подводом (4, 24) смазочного материала, который через подводящие трубопроводы (5) оканчивается в первых точках подключения, каждая из которых выполнена с возможностью соединения с впускным отверстием (11, 31) смазочного материала инжектора (2, 22), и с несколькими отводами (6, 25) смазочного материала, которые через отводящие трубопроводы (7) оканчиваются во вторых точках подключения, каждая из которых выполнена с возможностью соединения с выпускным отверстием (14, 34) смазочного материала инжектора, при этом первые и вторые точки подключения выполнены на или в первой боковой поверхности, а отводы смазочного материала выполнены на или в другой боковой поверхности распределительной панели (1, 21), отличающаяся тем, что в первой боковой поверхности предусмотрено несколько отверстий, прежде всего резьбовых отверстий, в торцевых поверхностях которых расположены соответствующие первые точки подключения, а в боковых поверхностях которых расположены соответствующие вторые точки подключения.