Способ параметрической диагностики компрессора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к области контроля технического состояния агрегатов современных газотурбинных двигателей (ГТД).

Технический результат - выявление дефектов на ранней стадии их возникновения. Способ параметрической диагностики компрессора газотурбинного двигателя включает определение базового и текущего параметров диагностирования, сравнение их друг с другом, на основе которого судят о состоянии компрессора. В качестве базового и текущего параметров диагностирования используют адиабатический коэффициент полезного действия компрессора, причем в процессе работы компрессора в зависимости от частоты вращения ротора компрессора высокого давления и температуры воздуха на входе в газотурбинный двигатель формируют значение приведенной частоты вращения ротора компрессора, по которой формируют значение базового коэффициента полезного действия компрессора, причем задают два уровня значений снижения коэффициента полезного действия компрессора, с каждым из которых суммируют значение базового коэффициента полезного действия, полученные сигналы каждого уровня сравнивают с сигналом фактического коэффициента полезного действия и по результатам сравнения судят о состоянии компрессора. 1 ил.

Реферат

Изобретение относится к области контроля технического состояния агрегатов современных газотурбинных двигателей (ГТД) и может быть использовано для диагностирования компрессоров ГТД на разных стадиях выработки их ресурса.

При эксплуатации ГТД большое значение имеет постоянный контроль состояния его агрегатов с целью выявления необходимости проведения их технического обслуживания, ремонта или замены. Весьма важно, чтобы техническое состояние ГТД постоянно отслеживалось в процессе его эксплуатации и информация о техническом состоянии и, что особенно важно, на ранней стадии появления дефекта, постоянно сообщалась техническому персоналу или пилоту. Это в значительной степени позволит избежать аварийных ситуаций, связанных с отказами агрегатов ГТД.

В настоящее время для контроля состояния агрегатов ГТД используются различные способы, в частности для контроля состояния компрессоров ГТД используются его вибрационные характеристики или показания отдельных датчиков, которые обрабатываются по определенным зависимостям, и по результатам обработки делается вывод о техническом состоянии компрессора. Однако данные способы диагностики не отличаются достаточной точностью, так как определение технического состояния по минимальному количеству параметров не позволяет установить действительное состояние компрессора ГТД. В заявленном способе для определения состояния компрессора ГТД используется комплексный показатель - адиабатический коэффициент полезного действия (КПД) компрессора.

Известен способ определения характеристик компрессора ГТД, заключающийся в дросселировании, изменении степени дросселирования и мощности привода компрессора, причем дросселирование осуществляют на входе во входное устройство ГТД или выходе из сопла двигателя, а изменение мощности привода компрессора для выдерживания приведенной частоты вращения компрессора при дросселировании производят изменением расхода топлива в двигатель, причем при проведении испытаний производится измерение параметров вдоль линии совместной работы компрессора и турбины, строятся дроссельные характеристики при разных степенях дросселирования граничного сечения ГТД, на основании которых строятся напорные ветки характеристик компрессора.

Определение характеристик компрессора газотурбинного двигателя в виде напорных ветвей расходных характеристик осуществляется следующим образом.

На каждой i-й степени дросселирования (уменьшения площади граничного проходного сечения) строят следующие дроссельные характеристики: Gкi=f(Nк) и Пкi=f(Nк) (Фиг.1), где:

Gкi - приведенный расход воздуха для i-й степени дросселирования, определяемый по формуле:

, где

Gв - расход воздуха,

Тв - температура атмосферного воздуха,

Pн - атмосферное давление,

Nк - приведенная частота вращения компрессора, определяется по формуле:

Np - частоты вращения ротора турбокомпрессора,

Пкi - степень повышения давления в компрессоре для i-й степени дросселирования, определяется по формуле:

Пкi Рк/Рн, где

Рк - давление воздуха за компрессором.

Затем выбирают напорные ветви Nк1, Nк2, Nкj, характеристики компрессора. Для каждой из выбранных j напорных веток определяют по i значений Gкi и Пкi для характеристики компрессора.

По определенным значениям Gкi и Пкi строят характеристики компрессора.

По сравнению получаемых характеристик осуществляют диагностирование технического состояния компрессора (см. патент РФ №2087749, кл F04B 51/00, 1997 г.).

В результате анализа известного способа необходимо отметить, что он весьма затратен, требует большого количества стендовых испытаний, а кроме того, не обеспечивает достоверного диагностирования состояния компрессора в процессе работы ГТД. Кроме того, данный способ не может быть использован в эксплуатации непосредственно в полете.

Известен способ диагностики компрессора ГТД путем определения степени износа элементов проточной части компрессора, согласно которому на контрольном режиме работы (ГТД nTK прив.=const) измеряют температуру газа перед турбиной ГТД, приводят последнюю к стандартным атмосферным условиям, определяют значение относительного изменения приведенной температуры газа перед турбиной ГТД в процессе эксплуатации, по нему определяют критическое по газодинамической устойчивости значение степени износа элементов проточной части компрессора и по соотношению степеней износа судят о запасе устойчивости компрессора ГТД, причем первоначально определяют фактическую степень износа элементов проточной части

компрессора ГТД (ΔВкр.факт), после чего запускают двигатель и выводят его на установившийся режим работы. Контроль осуществляется на постоянной приведенной частоте вращения ротора турбокомпрессора (nTK прив.=const). При этом сигналы от датчиков поступают в вычислительный блок, в котором вычисляется приведенное значение относительного изменения приведенной температуры газа перед турбиной ГТД:

где

- приведенная температура газа перед турбиной ГТД;

Тг.зам - измеренная датчиком температура газа перед турбиной ГТД;

Тг.пр.нов - приведенная температура газа перед турбиной ГТД нового ГТД. Полученное значение относительного изменения приведенной температуры газа перед турбиной ГТД отображается на указателе. На диаграмме по вычислительным значениям строится точка А, характеризующая техническое состояние двигателя по запасам газодинамической устойчивости. Величина δВср=ΔВср.кр-ΔВср.факт характеризует фактические запасы газодинамической устойчивости испытываемого двигателя, которые определяются исходя из выражения

где:

ΔKy min.доп - минимально допустимые запасы ГДУ ГТД для вычислительного значения относительного изменения приведенной температуры газа перед турбиной ГТД;

ΔKyi - запасы ГДУ для вычислительного значения относительного изменения приведенной температуры газа перед турбиной ГТД, на ближайшей к точке А линии постоянного запаса ГДУ;

ΔВср.кр - максимально допустимая по запасам ГДУ степень износа элементов проточной части компрессора;

ΔВср.факт - измеренная фактическая степень износа элементов проточной части компрессора;

ΔВср.i - степень износа проточной части компрессора для вычисленного значения относительного изменения приведенной температуры газа перед турбиной ГТД на ближайшей к точке А линии постоянного запаса ГДУ (см. патент РФ №2118809, кл. G01M 15/00, 1998 г.) - наиболее близкий аналог.

Известный способ позволяет оценивать реальные запасы газодинамической устойчивости и повысить, таким образом, достоверность диагностики, исключить случаи неоправданного досрочного ремонта. В связи с тем что существующие средства измерения температуры газа перед турбиной (например, пирометр) могут быть использованы кратковременно и в стационарных условиях, данный способ, как и описанный в приведенном выше аналоге, не обладает достаточной достоверностью, а также не может быть использован в эксплуатации непосредственно в полете.

Техническим результатом настоящего изобретения является разработка способа, обеспечивающего достоверное определение состояния компрессора ГТД, в том числе выявление дефектов на ранней стадии их возникновения, а также осуществляющего контроль развития данных дефектов, что обеспечивает своевременное проведение регламентных работ по обслуживанию, ремонту компрессора или его замене.

Указанный технический результат обеспечивается тем, что в способе параметрической диагностики компрессора газотурбинного двигателя, включающем определение базового и текущего параметров диагностирования, сравнение их друг с другом, на основе которого судят о состоянии компрессора, новым является то, что в качестве базового и текущего параметров диагностирования используют адиабатический коэффициент полезного действия компрессора, причем в процессе работы компрессора в зависимости от частоты вращения ротора компрессора высокого давления и температуры воздуха на входе в газотурбинный двигатель формируют значение приведенной частоты вращения ротора компрессора, по которой формируют значение базового коэффициента полезного действия компрессора, причем задают два уровня значений снижения коэффициента полезного действия компрессора, с каждым из которых суммируют значение базового коэффициента полезного действия, полученные сигналы каждого уровня сравнивают с сигналом фактического коэффициента полезного действия и по результатам сравнения судят о состоянии компрессора.

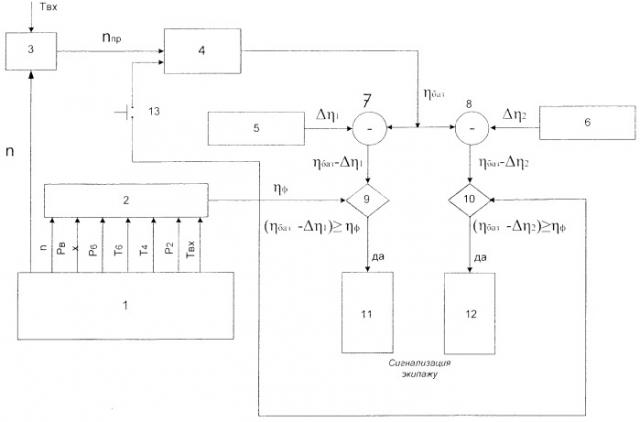

Сущность заявленного изобретения поясняется графическими материалами, на которых представлена схема системы, осуществляющей способ параметрической диагностики компрессора ГТД.

Осуществляющая заявленный способ система параметрической диагностики компрессора ГТД 1 содержит блок 2 формирования фактического адиабатического КПД компрессора (ηф). Конструктивно данный блок может быть реализован в виде стандартного микропроцессорного модуля, включенного в цифровую систему диагностики двигателя. Входы блока 2 связаны с датчиками: частоты вращения ротора компрессора низкого давления (n1); давления воздуха на входе в ГТД (Рвх); давления за компрессором низкого давления (Р6); температуры воздуха за компрессором низкого давления (Т6); температуры газа за турбиной (T4); давления воздуха за компрессором высокого давления (Р2); температуры воздуха на входе в ГТД (Твх). Естественно, что контролируемые параметры не являются исчерпывающими, однако, как показали эксперименты, они оказывают определяющее влияние на точность определения КПД компрессора. Естественно, что количество измеряемых параметров может быть и большим, однако в данном случае точность определения фактического КПД практически не повышается, но объем обработки информации значительно возрастает.

Датчик частоты вращения ротора компрессора высокого давления (n) связан с первым входом блока 3 формирования приведенной частоты вращения ротора компрессора высокого давления, второй вход которого имеет возможность соединения с датчиком Твх. Выход блока 3 соединен с первым входом блока 4 определения базовой характеристики (КПД), второй вход которого имеет возможность соединения с выходом блока 2. Конструктивно данный блок может быть реализован в виде микропроцессорного модуля, включенного в цифровую систему диагностики двигателя, или в виде пространственного кулачка.

Система оснащена задатчиками 5 и 6 уровня допустимых отклонений КПД, связанных соответственно с первыми входами сумматоров 7 и 8, выходы которых соединены соответственно с первыми входами элементов сравнения 9 и 10. Вторые входы элементов сравнения связаны с выходом блока 2. Выходы элементов сравнения связаны соответственно с регистрирующими устройствами 11 и 12. В линии связи блоков 2 и 4 установлен прерыватель 13. Конструктивно задатчики 5 и 6 могут быть реализованы в виде стандартного микропроцессорного модуля, включенного в цифровую систему диагностики двигателя.

Выполнение блоков системы, не раскрытое в настоящей заявке, является известным.

Способ параметрической диагностики компрессора ГТД осуществляют следующим образом.

При стендовых испытаниях ГТД перед отправкой его в эксплуатацию определяется базовая характеристика адиабатического КПД компрессора, которая с блока 2 передается в блок 4 и хранится в нем. При передаче информации прерыватель 13 замкнут. При эксплуатации ГТД прерыватель 13 постоянно находится в разомкнутом положении. Базовая характеристика может быть также получена расчетным путем при моделировании на математической модели ГТД.

В процессе эксплуатации ГТД по комплексу измеряемых датчиками параметров в блоке 2 определяется текущее значение адиабатического КПД компрессора (ηф). Вычисление производится по следующей степенной функции:

,

где - C0 - постоянный коэффициент,

Ci - показатель степени i-го аргумента, i=1…k,

X - параметр одного из датчиков,

- алгебраический знак умножения.

Параллельно в блоке 3 формируют сигнал приведенной частоты вращения ротора компрессора высокого давления (nпр). Формирование осуществляется на основе сигналов датчиков n и Твх по следующей зависимости:

Сформированный сигнал (nпр) поступает на второй вход блока 4, где с учетом заложенных в него значений КПД формируется базовое значение ηбаз в зависимости от nпр: ηбаз=f(nпр). Сформированный сигнал (ηбаз) поступает на вторые входы сумматоров, на первые входы которых поступают заранее рассчитанные заданные значения допустимых отклонений КПД (Δη1 и Δη2) первого и второго заданных уровней снижения КПД.

Необходимо отметить, что в процессе эксплуатации компрессора из-за накопления повреждений конструкции, вызванных износом при выработке ресурса или действием внешних факторов, например возникновением забоин или разрушением рабочих лопаток ступени компрессора из-за попадания посторонних предметов в тракт ГТД, текущее значение адиабатического КПД отклоняется от базового значения.

В заявленном способе контролируется два уровня снижения КПД, выдаваемые с блоков 5 и 6 на сумматоры 7 и 8. Суммированные значения (ηбаз-Δη1, ηбаз-Δη2), характеризующие степень отклонение текущего параметра КПД от допустимого, поступают соответственно на первые входы элементов сравнения 9 и 10, на вторые входы которых поступают сигналы (ηф), характеризующие текущее значение КПД компрессора. В случае, если ηбаз-Δη1≥ηф, инициируется регистрирующее устройство 11, а в случае, если ηбаз-Δη2≥nф - инициируется регистрирующее устройство 12.

Регистрирующие устройства 11 и 12 могут быть выполнены различным образом, например в виде световых и/или звуковых сигнальных устройств или в виде табло.

Таким образом, при осуществлении способа одновременно контролируются два уровня снижения КПД ниже базовой характеристики.

При снижении КПД ниже первого уровня формируется сообщение о необходимости проведения осмотра и/или технического обслуживания компрессора (например, промыть проточную часть компрессора).

При снижении КПД ниже второго заданного уровня формируется команда о необходимости прекращения эксплуатации и направлении ГТД в ремонт для замены модуля компрессора.

Использование способа позволяет повысить точность диагностирования компрессора ГТД за счет использования при определении его состояния комплексного параметра - адиабатического КПД, а также обеспечить выявление дефектов на ранней стадии их возникновения.

Способ параметрической диагностики компрессора газотурбинного двигателя, включающий определение базового и текущего параметров диагностирования, сравнение их друг с другом, на основе которого судят о состоянии компрессора, отличающийся тем, что в качестве базового и текущего параметров диагностирования используют адиабатический коэффициент полезного действия компрессора, причем в процессе работы компрессора в зависимости от частоты вращения ротора компрессора высокого давления и температуры воздуха на входе в газотурбинный двигатель формируют значение приведенной частоты вращения ротора компрессора, по которой формируют значение базового коэффициента полезного действия компрессора, причем задают два уровня значений снижения коэффициента полезного действия компрессора, с каждым из которых суммируют значение базового коэффициента полезного действия, полученные сигналы каждого уровня сравнивают с сигналом фактического коэффициента полезного действия и по результатам сравнения судят о состоянии компрессора.