Газоразделительное устройство

Иллюстрации

Показать всеПредложено устройство для отделения по меньшей мере одного компонента от смеси множества химических частиц. Устройство включает мембранную структуру, содержащую множество пор, расположенных в матричном материале, для осуществления переноса массы от первой поверхности мембранной структуры ко второй поверхности мембранной структуры. Матричный материал имеет теплопроводность по меньшей мере приблизительно 10 Вт/м/К; а функциональный материал расположен в по меньшей мере части множества пор. Функциональный материал имеет свойство промотировать селективный перенос по меньшей мере одного вида частиц через мембранную структуру от первой поверхности ко второй поверхности. Изобретение позволяет повысить теплопроводность. 10 з.п. ф-лы, 7 ил.

Реферат

Уровень техники

Изобретение, в целом, относится к газоразделительному устройству на основе мембраны и более определенно к газоразделительному устройству на основе мембраны, пригодному для высокотемпературного применения.

Разделение газов мембранами является динамичной и быстрорастущей областью. Мембранное разделение предлагает ряд преимуществ с точки зрения низкой затраты энергии и низких капиталовложений. Однако главной проблемой в области мембранного разделения является разработка экономичных и эффективных мембран. Особенной проблемой является разработка мембран для отделения диоксида углерода (CO2) от газового потока, содержащего молекулы, такие как азот или водород. В настоящее время CO2 обычно отделяют от потоков производственного процесса химическими (амин) или физическими (гликоль) системами поглощения. Однако большие энергозатраты, требующиеся для работы таких систем захвата CO2, могут снизить общую эффективность установки, приводя к повышенным требованиям по топливу, твердым отходам и проблемам окружающей среды относительно базовой установки без поглощения. Поэтому желательно разработать мембрану, пригодную для газоразделения, и современный производственный процесс, предназначенный значительно снизить связанные энергозатраты.

Сущность изобретения

Настоящее изобретение отвечает этим и другим требованиям, обеспечивая эффективную систему сепаратора для отделения компонентов, таких как CO2, от газовых смесей. Соответственно, один вариант изобретения является устройством для отделения по меньшей мере одного компонента от смеси множества химических частиц. Устройство включает мембранную структуру, содержащую множество пор, расположенных внутри матричного материала, допускающего перенос массы от первой поверхности мембранной структуры ко второй поверхности мембранной структуры. Матричный материал имеет теплопроводность по меньшей мере приблизительно 10 Вт/м/К; и функциональный материал, расположенный внутри по меньшей мере участка с множеством пор. Функциональный материал обладает свойством промотировать селективный перенос по меньшей мере одного вида частиц через мембранную структуру от первой поверхности ко второй поверхности.

Одним вариантом осуществления изобретения является металлическая мембранная структура, содержащая множество пор. Металлическая мембранная структура облегчает передачу тепла от первой поверхности мембранной структуры ко второй поверхности мембранной структуры. Функциональный материал расположен внутри по меньшей мере участка с множеством пор. Функциональный материал обладает свойством промотировать селективный перенос CO2 через мембранную структуру от первой поверхности ко второй поверхности.

Краткое описание чертежей

Эти и другие особенности, аспекты и преимущества настоящего изобретения будут более понятными при чтении подробного описания со ссылкой на чертежи, на которых одинаковые цифры представляют одинаковые части во всех чертежах, на которых:

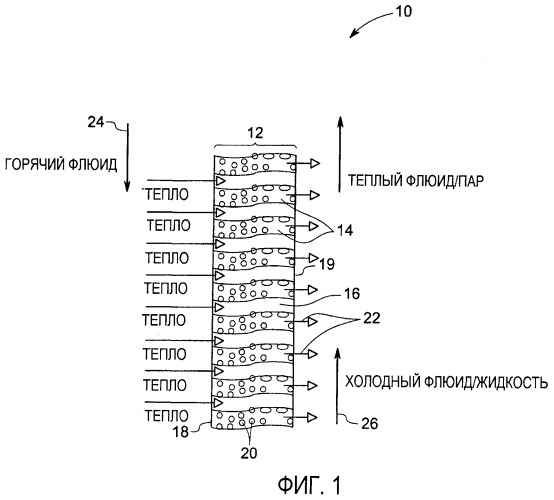

Фиг.1 является схематическим изображением газоразделительного устройства, включающего мембранную структуру по изобретению согласно одному варианту изобретения;

Фиг.2 является схематическим представлением вариантов композитной мембранной структуры и многослойной мембранной структуры по изобретению;

Фиг.3 показывает графики эффективной теплопроводности и нормализованной теплопроводности для вариантов композитной мембранной структуры и многослойной мембранной структуры по изобретению;

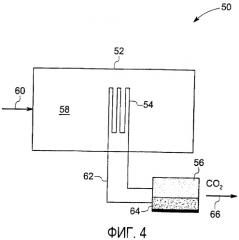

Фиг.4 является схематическим представлением устройства согласно одному варианту настоящего изобретения;

Фиг.5 представляет частичный разрез варианта осуществления изобретения фиг.4;

Фиг.6 представляет другой вариант осуществления настоящего изобретения; и

Фиг.7 представляет еще один вариант осуществления настоящего изобретения.

Подробное описание

В следующем описании одинаковые номера позиций обозначают одинаковые или соответствующие части в нескольких видах, показанных на чертежах. Также понятно, что термины, такие как "верх", "низ", "наружу", "внутрь", "первый", "второй" и т.п., являются словами удобства и не должны рассматриваться как ограничивающие. Кроме того, всякий раз, когда определенный аспект изобретения, как говорят, включает или состоит из по меньшей мере одного ряда элементов группы и их комбинаций, понимают, что аспект может включать или состоять из любых элементов группы либо индивидуально, либо в комбинации с любым из других элементов этой группы.

Что касается чертежей вообще, понимают, что иллюстрации служат в целях описания одного варианта изобретения и не предназначены ограничивать изобретение.

Для целей понимания изобретения термин "проницаемость" относится к скорости проникновения. "Селективная проницаемость" относится к предпочтительной проницаемости одних химических частиц через мембрану относительно других химических частиц.

Типичное устройство 10 для отделения по меньшей мере одного компонента от смеси множества химических частиц описано со ссылкой на фиг.1. Устройство 10 включает мембранную структуру 12, содержащую множество пор 14, расположенных внутри матричного материала 16, для осуществления переноса массы от первой поверхности 18 мембранной структуры ко второй поверхности 19 мембранной структуры. Матричный материал 16 имеет теплопроводность по меньшей мере приблизительно 10 Вт/м/К. Функциональный материал 20 расположен внутри по меньшей мере части множества пор 14. Функциональный материал 20 обладает свойством промотировать селективный перенос по меньшей мере одного вида частиц 22 из смеси газов 24 через мембранную структуру 12 от первой поверхности 18 ко второй поверхности 19. Отделенные частицы 22 могут быть захвачены продувочным газом 26. Как правило, мембранная структура 12 включает мембрану, которая имеет существенно высокую селективность к проницаемости и существенно высокую проницаемость для выбранных частиц, подлежащих отделению эффективным образом. В одном варианте матричный материал 16 имеет теплопроводность по меньшей мере приблизительно 15 Вт/м/К. В другом варианте матричный материал 16 имеет теплопроводность по меньшей мере приблизительно 20 Вт/м/К.

Мембранная структура 12 содержит любой матричный материал 16, имеющий подходящие свойства. Желательно, чтобы матричный материал 16 был устойчив в условиях работы устройства и имел требуемую теплопроводность. В определенных вариантах матрица содержит керамику с подходящей теплопроводностью. Примеры подходящих керамик включают, но не ограничиваются ими, карбид алюминия, нитрид алюминия, оксид бериллия, карбид бора, нитрид бора, кубический нитрид бора, карбид гафния, борид кремния, карбид кремния, нитрид кремния, борид титана, карбид титана, нитрид титана и карбид циркония. Матрица может включать различные комбинации этих керамических материалов. В типичном варианте матрица содержит карбид кремния.

В определенных вариантах матричный материал 16 содержит металл. Примеры подходящих металлов включают, но не ограничиваются ими, никель, нержавеющую сталь, сплав на основе железа, сплав на основе никеля, NiCrAlY, Монель-металл, IN600, титан, сплав на основе алюминия, сплав на основе меди и их различные комбинации. В типичном варианте матрица содержит никель. В другом варианте матрица содержит нержавеющую сталь.

Мембранная структура 12 содержит множество пор 14, расположенных внутри матричного материала 16. Пористая матрица облегчает перенос массы от первой поверхности 18 мембранной структуры 12 ко второй поверхности 19 мембранной структуры 12. Размер пор 14 и плотность пор регулируют проницаемость газовых частиц через пористую мембранную структуру. Как правило, матричный материал 16 имеет объемную долю пористости более чем приблизительно 5%. В одном варианте матричный материал 16 имеет объемную долю пористости в интервале от приблизительно 20% до приблизительно 70%. В одном варианте матричный материал 16 имеет средний размер пор в интервале от приблизительно 0,02 микрометра до приблизительно 200 микрометров. В другом варианте матричный материал 16 имеет средний размер пор в интервале от приблизительно 0,1 микрометра до приблизительно 10 микрометров.

Любой метод, известный в уровне техники, может быть использован для изготовления пористой матрицы. Уплотнение и спекание порошка могут использоваться для керамических и металлических пористых матричных материалов. Методы уплотнения порошка могут включать сухое прессование, изопрессование, ленточное литье или ленточное каландрование. Размеры пор могут быть обусловлены размером частиц порошка и морфологией. Пористость может образоваться в результате изменения условий прессования и спекания или в результате применения летучих порообразующих материалов, таких как органические растворители или материалы. Другие подходящие порообразующие методы включают, но не ограничиваются ими, травление ионным пучком, литографию, самосборку, механическую микрообработку, анодное травление, репликацию, прецизионное литье, штамповку, мягкую литографию, электроспиннинг, лазерное сверление и т.п. Как известно, такие методы, как травление ионным пучком, анодное травление и т.п., создают плотные однородные поры любых желательных размеров. Изменения в параметрах процесса для получения желательных пористых структур очевидны специалистам в данной области.

Как правило, функциональный материал 20 расположен внутри по меньшей мере участка с множеством пор 14. Функциональный материал 20 обладает свойством промотировать селективный перенос по меньшей мере одного вида частиц 22 через мембранную структуру 12 от первой поверхности 18 ко второй поверхности 19. Выбор функционального материала 20 частично зависит от конкретного вида частиц, подлежащих отделению, и рабочих условий устройства 10. В определенных вариантах функциональный материал 20 содержит пористый материал. В альтернативном варианте функциональный материал 20 содержит плотный материал.

Функциональный материал 20 выполняет селективное отделение выбранного вида частиц и их перенос от первой поверхности 18 ко второй поверхности 19 мембранной структуры 12. Любой известный механизм может быть включен в процесс разделения в зависимости от свойств проникающих частиц и мембраны. Типичные механизмы разделения включают, но не ограничиваются ими, диффузию Кнудсена, молекулярные ситовые эффекты, парциальную конденсацию, поверхностную адсорбцию и диффузию, растворение-диффузию, облегченный перенос и т.п.

Диффузия Кнудсена может быть рабочим механизмом, когда диаметры пор являются малыми по сравнению со средней длиной свободного пробега газа. Во время течения Кнудсена молекулы газа сталкиваются со стенками пор более часто, чем с другими молекулами газа. В ситуациях, где диффузия Кнудсена является доминирующим механизмом переноса, более легкий газ проникает со скоростью, пропорциональной обратной величине квадратного корня из отношения молекулярных весов газов. Молекулярные ситовые эффекты могут быть доминирующим механизмом для разделения, когда диаметры пор находятся между диаметрами молекул газов, подлежащих разделению. Обращенное селективное газоразделение, в котором более тяжелый газ обогащается относительно уровня, ожидаемого для селективности Кнудсена, может быть достигнуто с использованием механизмов, таких как избирательная адсорбция и поверхностная диффузия, растворение-диффузия, облегченный перенос и т.п. Селективная адсорбция более сильно адсорбируемых молекул на поверхности пор, сопровождаемая поверхностной диффузией адсорбированных молекул через поры, может также облегчить разделение газов. В определенных случаях на газоразделение может влиять парциальная конденсация выбранных молекул газа на поверхности пор и последовательный перенос конденсированных молекул через поры. Дополнительные механизмы разделения включают растворение-диффузию и облегченный перенос. В этих процессах функциональный материал полностью заполняет поры матричного материала. Газовый перенос происходит путем растворения в и диффузии через функциональный материал. При механизме растворения-диффузии газ растворяется непосредственно в функциональном материале. При облегченном механизме переноса функциональный материал содержит "частицы носителя", которые взаимодействуют с газом. Разделение происходит в результате различных скоростей проникновения через функциональный материал.

В вариантах, где функциональный материал 20 является пористым материалом, пористый материал имеет диаметры пор, подходящие для разделения выбранных химических частиц. Как правило, в пористых функциональных материалах желательно узкое распределение пор по размерам, чтобы снизить разброс. Узкое распределение пор по размерам определяют как среднее распределение пор по размерам, которое не изменяется больше чем на приблизительно 100%, когда средний размер пор меньше чем приблизительно 50 нанометров, и среднее распределение пор по размерам, которое не изменяется больше чем на приблизительно 50%, когда средний размер пор больше чем приблизительно 50 нанометров. По механизму молекулярного просеивания молекула газа с меньшим кинетическим диаметром может быть селективно отделена от газов с бóльшими кинетическими диаметрами. Например, CO2 может быть предпочтительно отделен от газов с бóльшими кинетическими диаметрами, такими как O2, N2, CH4 и i-C4H10. В частном случае пористый функциональный материал имеет средний диаметр пор меньше приблизительно 0,5 нанометров. В другом варианте средний диаметр пор меньше приблизительно 0,35 нанометров. Альтернативно, размер пор функционального материала может быть больше кинетического диаметра, но меньше средней длины свободного пробега всех газовых частиц. В этих условиях разделение происходит путем диффузии Кнудсена. Примеры пористых функциональных материалов включают цеолиты и пористые керамики. Специалист в данной области техники может выбрать цеолит на основе его размера пор и критического значения кинетического диаметра газов, подлежащих отделению. Например, для отделения CO2 цеолитом может быть кремнийалюмофосфат SAPO-34 (SixAlyPzO2, мембранная структура шабазита), типа NaY, DDR (Deca-Dodecasil 3R), морденит или MFI (силикалит-1, ZSM-5). Керамическим материалом может быть диоксид кремния, диоксид титана, диоксид циркония, диоксид циркония, стабилизированный оксидом иттрия, или оксид алюминия. Размер пор может быть обусловлен методами синтеза, такими как золь-гель, матричная самосборка, химическое осаждение из паровой фазы или анодирование.

В других вариантах функциональный материал 20 отделяет газы на основании поверхностного селективного потока. Функциональный материал 20 внутри пор 14 матричного материала 16 может обеспечить полную газовую селективность мембраны. Поток через мембранную структуру 12 является следствием суммы вкладов от потока Кнудсена через поры 14 и поверхностного потока адсорбированного газа вдоль пористых стенок. Для тех вариантов осуществления изобретения, где функциональный материал 20 расположен внутри и по меньшей мере частично заполняет поры мембраны, размер пор для потока Кнудсена является эффективным размером пор. Газовая селективность через мембрану определяется относительными вкладами потока Кнудсена и поверхностной диффузии в общий перенос газа. Например, чтобы достигнуть селективности по CO2, желательно, чтобы поверхностная диффузия вносила значительный вклад в общий перенос CO2. Скорость поверхностной диффузии зависит от количества адсорбированного CO2 и его относительной подвижности.

В первом приближении поверхностная диффузионная способность газа на материале может быть оценена из теплоты адсорбции. Так как поверхностная диффузионная способность изменяется по экспоненте с отрицательной теплотой адсорбции, материалы с более низкой теплотой адсорбции проявляют более высокую поверхностную диффузионную способность. Физически это означает, что материалы, пригодные в качестве функциональных материалов, имеют большее сродство к CO2, чем к другим газам в потоке, но сродство к CO2 не является настолько большим, чтобы CO2 связывался с поверхностью и не переносился по каналу поры. Низкая теплота адсорбции соответствует слабосвязанному CO2, что способствует высокой поверхностной диффузионной способности. Соответственно, материалы, подходящие для применения в качестве функционального материала 20, характеризуются высокой поверхностной производной по покрытию (dθ/dp) и низкой теплотой адсорбции (ΔН). Эти свойства могут быть определены из изотерм адсорбции CO2 материалов, и могут быть выбраны соответствующие материалы.

Керамический материал для функционального материала выбирают, частично, в зависимости от химических частиц, подлежащих отделению. Например, для отделения CO2 подходящие керамические материалы включают, но не ограничиваются ими, диоксид кремния, содержащие азот кремнийорганические материалы, оксид магния, оксид кальция, оксид стронция, оксид бария, оксид лантана, оксид церия, диоксид титана, оксид гафния, оксид иттрия, оксид ванадия, оксид ниобия, оксид тантала, ATiО3, AZrО3, AAl2О4, A1FeО3, A1MnО3, A1CoО3, A1NiО3, A2HfО3, A3CeО3, Li2ZrO3, Li2SiO3, Li2TiO3, Li2HfO3, A4N1 yOz, YxN1 yOz, LaxN1 yOz и HfN2 yOz, в которых A означает La, Мg, Ca, Sr или Ba; A1 означает La, Ca, Sr или Ba; A2 означает Ca, Sr или Ba; A3 означает Sr или Ba; A4 означает Мg, Ca, Sr, Ba, Ti или Zr; N1 означает V, Nb, Ta, Cr, Мо, W, Мn, Si или Ge; N2 означает V, Мо, W или Si; x=1 или 2; y=1-3; и z=2-7. В одном варианте керамика содержит материал, выбранный из группы, состоящей из диоксида кремния, содержащего азот кремнийорганического материала, оксида магния, оксида кальция, оксида стронция, оксида бария, оксида лантана, оксида церия, диоксида титана, оксида иттрия, ATiО3, AZrО3, AAl2О4, A1FeО3, A1MnО3, A1CoО3, A1NiО3, A2HfО3, A3CeО3, Li2ZrO3, Li2SiO3 и Li2TiO3, в которых A означает Мg, Ca, Sr или Ba; A1 означает La, Ca, Sr или Ba; A2 означает Ca, Sr или Ba; A3 означает Sr или Ba. В другом варианте керамика содержит материал, выбранный из группы, состоящей из оксида магния, оксида кальция, оксида лантана, оксида иттрия, оксида церия, диоксида титана, AAl2О4, A1FeО3, ATiО3, AZrО3 или их смеси, в которых A означает La, Мg, Ca, Sr или Ba; и A1 означает La, Ca, Sr или Ba. В типичном варианте керамика содержит материал, выбранный из группы, состоящей из титаната бария, цирконата бария и феррата лантана. Эти оксиды проявляют существенно высокую подвижность поверхностной диффузии CO2 и, следовательно, могут обеспечить желательную высокую проницаемость.

В определенных вариантах пористый функциональный материал 20 может быть дополнительно функционализирован некоторыми подходящими функциональными группами. Например, аминогруппы могут быть распределены на стенках пор путем включения соединения с аминогруппами в раствор предшественника золь-геля. Используя мезопористый диоксид кремния, функционализированный амином, может быть достигнута селективность CO2/N2 столь высокая, как 800 при 100°C. Включением пористых функциональных керамик, модифицированных амином, в высокотеплопроводные носители может быть достигнуто понижение потока через мембрану относительно мезопористой мембраны, полученной на керамическом носителе. Селективность сохраняется, а теплопроводность может быть улучшена.

В определенных вариантах функциональный материал 20 может содержать полимер. Примеры подходящих полимеров включают, но не ограничиваются ими, полимеризованные ионные жидкости, тетрафторборат поли(винил)бензиламмония, полинорборнен, полимеры, производные полинорборнена, полимеры, производные полиацетилена, и их различные комбинации. В частном варианте полимер содержит полимер, производный полинорборнена. Мембраны, основанные на полинорборнене или другом высокотемпературном селективном (CO2/О2) полимере внутри теплопроводных металлических носителей, были бы ценными в системах рекуперации теплоты и парообразования (heat recover steam generation (HRSG) system). Такая мембрана проявляет высокую теплопроводность, селективную проницаемость CO2 относительно О2 при температурах приблизительно 100-200°C и противостоит гидротермальному разложению в присутствии пара. Теплопроводность полимерных мембран обычно является низкой, в интервале от 0,1 до 1 Вт/м/К. Путем размещения полимера в порах теплопроводящего носителя теплопроводность мембранной структуры может оставаться низкой при сохранении селективности газоразделения полимера.

Показано, что полимеризованные ионные жидкости пригодны в различных приложениях газоразделения. Однако многие из полимеризованных ионных жидких мембран имеют низкие значения теплопроводности. Мембранные структуры, описанные здесь, преодолевают это ограничение путем размещения ионной жидкости в порах теплопроводящего носителя. Это предоставляет преимущество в отношении теплопроводности при сохранении селективности газоразделения полимеризованной ионной жидкости.

В определенных вариантах осуществления изобретения функциональный материал 20 содержит ионогель. Материалы включают ионную жидкость, внедренную в керамический гель. Показано, что многие ионные жидкости пригодны для разделения разных газов (см., например, патент США № 6579343). Однако мембраны, содержащие ионные жидкости, диспергированные в пористой матрице, имеют проблемы со стабильностью. Локализация ионной жидкости в керамическом геле создает промежуточное состояние между жидкостью и твердым телом, которое обладает преимуществом в отношении стабильности. Может быть использована любая подходящая ионная жидкость. В частном варианте осуществления изобретения гель включает силикагель. Теплопроводность силикагелей и ионных жидкостей находится обычно в интервале от приблизительно 0,1 Вт/м/К до приблизительно 1 Вт/м/К. Мембранные структуры, описанные в данном документе, преодолевают ограничения в стабильности и теплопроводности за счет локализации ионогеля в порах теплопроводящего носителя. При определенных условиях мембранная структура обладает преимуществом в отношении теплопроводности, а ионогель имеет улучшенную стабильность при сохранении селективности газоразделения ионной жидкости.

Функциональный материал 20 может быть размещен в порах 14 пористой матрицы любым известным в уровне техники способом. Примеры подходящих способов включают, но не ограничиваются ими, тепловое испарение, испарение электронным лучом, осаждение при распылении, центробежное литье, инжекцию, покрытие распылением, поверхностный темплатный (с использованием матрицы) золь-гель способ, пропитку под давлением, электроосаждение и капиллярное наполнение функционального материала. Конкретный используемый способ зависит от функционального материала, подлежащего нанесению, стоимости и различных других критериев. Чтобы лучше всего показать рабочие характеристики газоразделения функционального материала 20, в целом желательно образование отложения, которое герметизирует пористую матрицу, не оставляя никаких промежутков между отложенным функциональным материалом 20 и матрицей. То есть отложенный функциональный материал занимает пористость матрицы таким образом, что движение жидкости от одной поверхности 18 мембранной структуры 12 к другой поверхности 19 происходит только через функциональный материал 20. Функциональный материал 20 не должен полностью заполнять всю пористость пористой матрицы. Преимущество низкого, но герметичного, фактора заполнения в том, что он увеличивает поток через мембрану относительно мембранной структуры с высоким фактором заполнения.

В типичном варианте осуществления изобретения функциональный материал 20 промотирует селективный перенос CO2 через мембранную структуру 12 от первой поверхности 18 ко второй поверхности 19. В частном варианте осуществления изобретения функциональный материал 20 промотирует селективный перенос CO2 из смеси газов. В одном варианте осуществления изобретения функциональный материал 20 промотирует селективный перенос CO2 от H2 в потоке топливного газа. В одном варианте осуществления функциональный материал 20 промотирует селективный перенос CO2 от N2 в потоке выхлопного газа. С помощью устройства можно получить очищенный CO2 (отделенный от других газов), газовую смесь или жидкость, обогащенную CO2 (например, CO2 в инертном газе или воде), или CO2 для дальнейшей реакции.

Обычно мембранная структура 12 настолько тонка, насколько возможно, чтобы усилить теплопередачу через мембранную структуру 12 и проникновение выбранных частиц; и достаточно толста, чтобы поддержать механическую стабильность во время работы устройства. Например, мембранная структура 12 имеет толщину от приблизительно 50 микрометров до приблизительно 10 миллиметров. Мембранная структура 12 имеет толщину от приблизительно 250 микрометров до приблизительно 5 миллиметров. Обычно толщина мембранной структуры 12 зависит от конкретного материала мембранной структуры 12 и способа изготовления. Толщина также зависит от размера пор 14, например, мембранные структуры с более высокой пористостью могут требовать большей толщины по сравнению с мембранными структурами с более низкой пористостью. Толщина слоя функционального материала, расположенного внутри пор, предпочтительно настолько тонка, насколько возможно, чтобы увеличить проникновение газа, но также достаточно толста, чтобы обеспечить механически прочную мембранную структуру. Например, толщина слоя функционального материала составляет от приблизительно 10 нанометров до приблизительно 10 микрон. В других вариантах осуществления изобретения толщина составляет от приблизительно 50 нанометров до приблизительно 500 нанометров.

Материалы, применяемые для изготовления устройства, облегчают работу устройства при высоких температурах. В частном варианте устройство 10 функционирует при температуре более чем приблизительно 200°C. В другом варианте устройство 10 функционирует при температуре более чем приблизительно 300°C. В другом варианте устройство 10 функционирует при температуре более чем приблизительно 400°C. Как известно в уровне техники, диффузия Кнудсена, избирательная адсорбция, поверхностная диффузия и разные другие механизмы зависят от температуры и перепада давления через поры. Соответственно, свойства мембранной структуры, такие как применяемый функциональный материал и размер пор, оптимизируют, частично, исходя из рабочих условий устройства.

Мембранная структура 12 может иметь любую форму или размер в зависимости от конструкции устройства. Например, мембранная структура 12 может быть в форме плоской пластины, диска, тарелки, совершающей маятниковые движения, или трубы.

Преимущества мембранных структур, раскрытых здесь, могут быть оценены, если сравнить теплопроводность такой мембранной структуры (здесь названной "композитная мембранная структура") с обычной многослойной мембранной структурой. Например, (а) композитная мембранная структура 30 с мезопористым диоксидом кремния 32, размещенным в пористой матрице нержавеющей стали (здесь названной "носителем") 34, и (b) многослойная мембранная структура 36, включающая слой 38 мезопористого диоксида кремния, расположенный на пористом носителе 39 из оксида алюминия, показаны на фиг.2. В каждом случае теплопроводность можно понять с точки зрения теплопроводности составляющих слоев, используя эквивалентную тепловую цепь.

Композитная мембранная структура 30 содержит мезопористый диоксид кремния 32, нанесенный внутри пористого металлического носителя 34. Так как пористый металлический носитель 34 придает механическую прочность композитной мембранной структуре 30, мезопористый диоксид кремния 32 требует только герметично наполненной части пористости носителя. Поскольку имеются параллельные пути для теплопередачи, а теплопроводность мезопористого диоксида кремния приблизительно на 2 порядка величины меньше, чем теплопроводность нержавеющей стали, теплопроводность композитной мембранной структуры 30 является теплопроводностью матрицы 34 носителя (кss), определяемой твердой фракцией (1-εss) пористой матрицы 34 носителя. Здесь, εss обозначает фракцию пустот пористой матрицы 34 носителя. Это приближение применяют для предварительно окисленного металлического носителя при условии, что толщина оксидной слоя намного меньше, чем толщина металлического носителя. Подставляя репрезентативные величины для теплопроводности нержавеющей стали (кss ~14 Вт/м/К) и фракции пустот матрицы носителя (εss ~0,3), теплопроводность композитной мембранной структуры 30 будет просто теплопроводностью пористой матрицы носителя, которая составляет приблизительно 10 Вт/м/К.

Многослойная мембранная структура 36 содержит слой 38 мезопористого диоксида кремния, нанесенный на пористый носитель 39. Например, берут пористый алюминийоксидный носитель толщиной 200 микрометров и слой мезопористого диоксида кремния толщиной 1 микрометр. Мембранная структура может содержать много подслоев с постепенно уменьшающимися размерами пор для облегчения образования непрерывного верхнего слоя мезопористого диоксида кремния. Для этого примера допустимо, чтобы все подслои представляли оксид алюминия с теплопроводностью, сопоставимой с половиной теплопроводности плотного оксида алюминия. Эффективная теплопроводность многослойной мембранной структуры 36 задается формулой (1):

Здесь tj и kj относятся к толщине и теплопроводности соответствующих слоев. Подставляя репрезентативные величины для мезопористого диоксида кремния (tSiO2 ~1 микрометр, kSiO2 ~0,1 Вт/м/К) и слоев носителя (tноситель ~200 микрометров, kноситель ~10 Вт/м/К), эффективная теплопроводность составит приблизительно 7 Вт/м/К. Для этих геометрических условий слой мезопористого диоксида кремния снижает эффективную теплопроводность приблизительно на 30% относительно пустой (непокрытой) матрицы носителя или композитной мембранной структуры 30, в которой мезопористый диоксид кремния располагается внутри пор. Поскольку теплопроводность пористого диоксида алюминия сопоставима с теплопроводностью пористого носителя из нержавеющей стали, количественно похожие результаты ожидаются для многослойной мембранной структуры, содержащей носитель из нержавеющей стали.

Чтобы продемонстрировать преимущества мембранной структуры, раскрытой в настоящем описании, относительно многослойной мембранной структуры, эффективные теплопроводности вычисляли в интервале величин для матрицы носителя. Вычисление предполагает 30% фракцию пустот для мембранной структуры. Вычисление также предполагает многослойную мембранную структуру с носителем толщиной 200 микрометров и слой мезопористого диоксида кремния толщиной 1 микрометр, имеющий теплопроводность 0,1 Вт/м/К. На фиг.3 показана эффективная теплопроводность (график 40) и нормализованная теплопроводность (график 42) для этих двух конфигураций. Если теплопроводность пористой матрицы меньше приблизительно 9 Вт/м/К, то многослойная мембранная структура имеет более высокую эффективную теплопроводность (кривая 44). Если теплопроводность матрицы выше 9 Вт/м/К, то композитная мембранная структура сообщает более высокую теплопроводность (кривая 46). Кривая 48 представляет график нормализованной теплопроводности для многослойной мембранной структуры, а кривая 49 представляет график нормализованной теплопроводности для композитной мембранной структуры. Например, с носителем из пористого сплава никеля (kноситель ~40-70 Вт/м/К), кэфф. ~30-50 Вт/м/К для композитной мембранной структуры по сравнению с кэфф. ~15 Вт/м/К для многослойной конфигурации.

В частном варианте осуществления изобретения устройство включает металлическую мембранную структуру, содержащую множество пор для осуществления переноса массы от первой поверхности мембранной структуры ко второй поверхности мембранной структуры; и функциональный материал, расположенный внутри по меньшей мере части множества пор. Функциональный материал обладает свойством промотировать селективный перенос CO2 через мембранную структуру от первой поверхности ко второй поверхности. Металл материала матрицы, размеры пор, толщина мембранной структуры и функциональный материал могут быть выбраны на основе рабочих условий устройства, как обсуждено подробно выше. Варианты осуществления настоящего изобретения существенно отличаются от традиционно известных в уровне техники. Известны сообщения о мембранных структурах, включающих функциональные материалы, расположенные на пористых слоях металла. Расположение функционального материала на пористых слоях металла резко снижает теплопроводность мембраны, как объяснено выше. Напротив, мембранные структуры согласно вариантам осуществления настоящего изобретения имеют функциональные материалы, размещенные в порах пористых матричных материалов высокой проводимости. Размещение функционального материала в порах матричного материала преимущественно обеспечивает существенно высокую теплопроводность мембраны. Кроме того, в типичной системе газоразделения теплообменник находится отдельно от мембраны газоразделения. Объединение функций газоразделения и теплопереноса единственной мембранной структурой экономит заводское место и капитальные затраты.

Один вариант воплощения по изобретению включает систему газоразделения. Типичная система 50 газоразделения включает теплообменник 52, сепаратор 54 и конденсатор 56, как показано на фиг.4 и фиг.5. Теплообменник 52 включает первый путь 58 потока для направления флюида 60, содержащего частицы, подлежащие отделению, через него и второй путь 62 потока, определяемый по меньшей мере частично сепаратором 54, для направления теплонесущего флюида 64 через него. В одном варианте воплощения изобретения сепаратор 54 включает устройство 10, описанное выше подробно, способное отделять по меньшей мере один компонент от смеси множества химических частиц, как описано выше.

Как описано в указанных вариантах воплощения изобретения, устройство 10 включает мембранную структуру 12, содержащую множество пор 14, расположенных в матричном материале 16, для осуществления массопереноса от первой поверхности 18 мембранной структуры 12 ко второй поверхности 19 мембранной структуры 12. Матричный материал 16 имеет теплопроводность по меньшей мере приблизительно 10 Вт/м/К; а функциональный материал 20 расположен внутри по меньшей мере части множества пор 14. Функциональный материал 20 обладает свойством промотировать селективный перенос по меньшей мере одного вида частиц 22 из смеси газов 24 через мембранную структуру 12 от первой поверхности 18 ко второй поверхности 19. Устройство выполняет двойную функцию теплопередачи и разделения выбранных химических частиц. Мембранная структура 12 содержит матричный материал 16, имеющий существенно высокую теплопроводность, и облегчает теплопередачу, а функциональный материал, расположенный внутри пор, выполняет функцию химического разделения частиц. Матричный материал, размеры пор, толщина мембранной структуры и функциональный материал могут быть выбраны на основе химических частиц, подлежащих отделению, и рабочих условий устройства, как обсуждено подробно выше. В типичном варианте воплощения изобретения устройство 10 включает блок отделения CO2. Хотя варианты воплощения по настоящему изобретению раскрыты для отделения CO2, можно представить себе устройство, модифицированное соответственно для разделения любых специфических газовых частиц, как известно из уровня техник