Совместно проводимый химический процесс

Иллюстрации

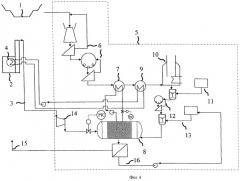

Показать всеИзобретение относится к способу непрерывного и надежного связывания газа. Силикатное сырье подвергают термической активации с использованием теплоты, выделяющейся при сжигании топлива, перед химическим реагированием активированного сырья, находящегося в виде суспензии, с двуокисью углерода. Изобретение позволяет снизить количество двуокиси углерода, выбрасываемой в атмосферу. 27 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу непрерывного и надежного связывания газа, включающего двуокись углерода, и, в частности, относится к эффективному совместно проводимому (интегрированному) химическому процессу превращения двуокиси углерода в твердые карбонаты и уменьшения тем самым накапливания двуокиси углерода в атмосфере.

Связывание газа, включающего двуокись углерода, в хранилищах, изолированных от атмосферы, является развивающейся технологией, которая широко признана как важная составляющая в предпринимаемых во всем мире усилиях снизить вредные выбросы двуокиси углерода в атмосферу. Быстрое повышение концентраций двуокиси углерода в атмосфере представляет интерес благодаря свойствам газообразной двуокиси углерода создавать парниковый эффект и его вкладу в явление глобального потепления и изменение климата. В некоторых странах существуют опытные демонстрационные установки для улавливания и связывания двуокиси углерода. Хотя существуют различные технологии для улавливания и концентрирования двуокиси углерода при сжигании отходящих газов, большинство современных установок используют подземное связывание, известное как геосвязывание. Оно может производиться в истощенных нефтяных или газовых подземных месторождениях или других подземных пористых пластах месторождений, которые подходящим образом изолированы от атмосферы. Эти месторождения или пласты месторождений могут находиться под землей или под морским дном. Другими возможными подземными хранилищами для газа, включающего двуокись углерода, являются так называемые минерализованные водоносные пласты. Исследовано также непосредственное хранение двуокиси углерода в глубоком океане, но этот метод еще следует продемонстрировать как успешный, в каком-либо значительном масштабе.

Другая область исследований известна как карбонизация минералов. При осуществлении указанной карбонизации двуокись углерода химически реагирует с минералом, содержащим оксид или силикат щелочного или щелочноземельного металла, с образованием стабильных твердых карбонатов. Применение этого метода в установке для проведения процесса карбонизации минерала с использованием добытых и обработанных минералов известно как карбонизация минерала «вне (за пределами)» в противоположность карбонизации «на месте», при проведении которой двуокись углерода осаждают в подземных пластах минералов, где она в течение продолжительных временных интервалов реагирует с этими минералами в существующих подземных пластах. Настоящее изобретение имеет отношение к методу связывания двуокиси углерода «вне» посредством проведения карбонизации минерала.

Настоящее изобретение предполагает, что для проведения такой карбонизации минерала имеется поток, содержащий двуокись углерода. Такие потоки могут быть образованы отходящими газами, полученными при проведении какого-либо процесса сжигания или процесса, известного в уровне техники как газификация или риформинг газа, а также при проведении типичных химических производственных процессов, таких как производство аммиака или портландцемента. Концентрация двуокиси углерода в таких потоках может быть существенно повышена с помощью специальных методов, известных в уровне техники. Эти методы включают так называемые технологии улавливания углерода, например, использующие технологию мембранного разделения, или в качестве альтернативы - технологии, использующие растворители двуокиси углерода, например амины. В последнем случае растворители улавливают двуокись углерода из потоков разбавленных (не концентрированных) газов, таких как отходящие газы, и затем растворитель подвергают регенерации для освобождения концентрированных потоков от двуокиси углерода, а также от регенерированного растворителя для его использования при последующем улавливании. В качестве альтернативы в процессе, известном как «кислородно-топливное сжигание», потоки концентрированной двуокиси углерода и водяного пара могут быть образованы непосредственно в указанном процессе сжигания за счет использования кислорода вместо воздуха для подачи в процесс сжигания. Другой процесс, известный как газификация, производит потоки водорода и относительно чистой двуокиси углерода путем газификации углеводородных топлив при подходящих условиях проведения процесса.

Настоящее изобретение имеет отношение к отверждению таких потоков двуокиси углерода при проведении раскрытого здесь процесса карбонизации минералов. Хотя в настоящем изобретении выгодно использовать такие потоки с высокой концентрацией двуокиси углерода, использование менее загрязненных потоков не исключается. В частности, наличие воды в таких потоках не является обязательно нежелательным, поскольку в этом способе используют водные суспензии, содержание воды в которых можно легко регулировать, если это необходимо. Кроме того, ключевые аспекты настоящего изобретения могут быть применимы к более медленным или менее интенсивным способам связывания двуокиси углерода. Эти способы могут включать, например, связывание двуокиси углерода из атмосферы. Настоящее изобретение обеспечивает подходящий совместно проводимый процесс активации сырья, содержащего силикат щелочного или щелочноземельного металла, и необходимые совместно проводимые процессы с использованием растворителя для реакций карбонизации, необходимые для осуществления подходящего рентабельного связывания, проводимого «вне».

Только лишь для примера указанные ниже обзоры и статьи раскрывают эти различные технологии связывания и их состояние.

Metz, В., Davidson, О., De Coninck H., Loos. M and Meyer, L. (eds), 2006. Carbon Dioxide Capture and Storage - IPCC Special Report, UN Intergovernmental Panel on Climate Change, ISBN92-9169-119-4.

Herzog, H., 2002. Carbon Sequestration via Mineral Carbonation: Overview and Assessment, http://sequestration.mit.edu/pdf/carbonates.pdf, accessed February 2006.

Huijegen, W.J.J. and Comans, R.N.J., 2005. Carbon dioxide sequestration by mineral carbonation-Literature Review Update 2003-2004, ECN-C-05-022.

Lackner, K.S., Grimes, P. and Ziock, H-J., 2001. Capturing Carbon Dioxide From Air, Ist National Conference on Carbon Sequestration May 14-17, 2001, USA, http://www. Netl.doe.gov/publications/01/carbon seq/ carbon_seq 01.html, accessed January 2006.

O' Connor, W.K., Dahlin, D.C., Rush, G.E., Gedemann, S.J., Penner, L.R. and Nilsen, D.N., 2005. Aqueous Mineral Carbonation - Mineral Availability, Pre-treatment, Reaction Parametrics and Process Studies-Final Report, DOE/ARC-TR-04-002, Albany Research Center, US DOE.

ZECA Corporation, 2006. Overview - carbon dioxide, http://www. Zeca-org/overview/carbon dioxide.html, accessed March 2006.

Кроме того, ниже приведены некоторые примеры релевантного уровня техники из патентной литературы, на которую здесь сделаны ссылки.

Заявка на патент США US2001/0022952A1, Rau and Calderia, Способ и устройство для извлечения и связывания двуокиси углерода.

Заявка на патент США US2004/0131531A1, Geerlings, Mesters and Oosterbeek, Способ карбонизации ископаемых с помощью двуокиси углерода.

Заявка на патент США US2004/0126293A1, Geerlings and Wesker, Способ извлечения двуокиси углерода из отходящих газов.

Заявка на патент США US2004/0213705A1, Blencoe, Palmer. Anovitz and Beard, Карбонизация силикатов металлов при проведении продолжительного по времени связывания СO2.

Заявка на патент США US2004/0219090A1, Dziedic, Gross, Gorski and Johnson. Связывание двуокиси углерода.

Заявка на патент США US2005/0180910A1, Park and Fan. Связывание двуокиси углерода с использованием минералов, содержащих щелочноземельные металлы.

Карбонизация минералов имеет ряд потенциальных преимуществ по сравнению с другими методами связывания двуокиси углерода. Эти преимущества включают долговечность и надежность и исключают какую-либо опасность утечек газа, включающего двуокись углерода. Кроме того, подходящие подземные участки для геосвязывания существуют не во всех тех местах, где они необходимы. Химические реакции карбонизации минералов, кроме того, имеют преимущества с точки зрения термодинамики, поскольку характеризуются экзотермическим выделением тепловой энергии благодаря образованию карбонатов. Многие из минералов, необходимых для проведения процесса карбонизации минералов, имеются в изобилии и широко распространены во всем мире. Эти минералы могут быть легко добыты и подвержены измельчению и другим технологическим операциям. В целом они являются безвредными, и экологические опасности и угрозы безопасности легко контролируются. В частности, минерал, широко известный как серпентин, оценивают как имеющийся в наличии в достаточных количествах для связывания всех мировых выбросов в атмосферу двуокиси углерода, производимых известными запасами ископаемых топлив.

Ниже приведены примеры химических реакций карбонизации минералов:

Mg2SiO4+CO2=MgCO3+1/2SiO2

CaSiO3+CO2+2H2O=СаСО3+H4SiO4

1/3Mg3Si2O5(ОН)4+CO2=MgCO3+2/3SiO2+2/3H2O

Последним примером приведен серпентин, который является благоприятным сырьем благодаря его относительному изобилию. По этой причине серпентину было уделено большое внимание.

Однако в настоящее время метод карбонизации минералов признан еще лишь находящимся в стадии исследования, и в отношении этого метода не опубликовано каких-либо сведений о проведении рентабельных промышленных процессов. В обзоре, подготовленном Metz et al. (2006) для Межправительственной комиссии по изменению климата Организации Объединенных наций, сделано заключение о том, что энергия, необходимая для карбонизации, может составлять 30-50% от выработки энергии совместно работающей электростанции, функционирующей со сжиганием угля, что делает карбонизацию минералов невыгодной. В обзоре также отмечено, что усилия исследователей направлены на поиск путей повышения скоростей протекания реакций и энергетической эффективности процесса карбонизации. Ведущие исследователи в этой области из центра исследований Albany Research Center (О' Connor et al., 2005) подобным образом пришли в своем итоговом отчете по карбонизации водонасыщенных минералов к заключению о том, что стоимость связывания двуокиси углерода, производимого посредством карбонизации минералов, может находиться в пределах 54-199 $ US на тонну двуокиси углерода. В отчете сделан вывод о том, что оливин и волластонит демонстрируют наилучший потенциал для их использования в промышленных процессах, при этом использование серпентина отвергается как полностью нерентабельное вследствие необходимости подвода большого количества энергии для активирования серпентина. В отчете не предложено каких-либо средств достижения рентабельного активирования, а выполненные расчеты основаны на использовании электрической энергии для активирования серпентина. Сделано также заключение о том, что при проведении промышленных процессов «на месте» использование серпентина может быть исключено, и использование серпентина охарактеризовано как практически нецелесообразное. Кроме того, сделан вывод о том, что единственно подходящим применением серпентина при связывании является его применение в качестве медленно химически реагирующей матрицы для проведения геосвязывания двуокиси углерода «на месте».

Различные исследователи продолжают изучать методы повышения реакционной активности серпентина и других минералов, содержащих щелочные или щелочноземельные металлы. Например, в заявке на патент США №2005/0180910 Al (Park and Fan) раскрыт способ, в соответствии с которым изменяют величину рН суспензии минерала и используют реактор псевдоожиженного слоя с внутренними средствами измельчения для активирования серпентина. Это изобретение касается растворения минералов, содержащих магний, в слабых кислотах, что способствует активации физической поверхности, и последующего увеличения величины рН раствора после контакта с двуокисью углерода для выделения и осаждения карбонатов и сульфатов. Такой метод раскрыт в указанной заявке на патент США №2005/0180910А1. Изобретение, заявленное Park and Fan, не касается какой-либо термической активации минерала, содержащего магний, с помощью каких-либо средств и не касается некоторых усовершенствований соответствующего процесса или применений, соответствующих настоящему изобретению.

ZECA Corporation (2006) опубликовала информацию относительно способа связывания вредных выбросов двуокиси углерода при выработке электрической энергии со сжиганием угля, используя карбонизацию минералов, содержащих силикат магния. Однако эта информация не содержит непосредственно сведений о рентабельном процессе для осуществления этой карбонизации, хотя приведена ссылка на способ согласно патентной заявке, основанный на работе Albany Research Center. Как здесь отмечено, в опубликованной работе сотрудников Albany Research Center признано нецелесообразным использование серпентина при связывании двуокиси углерода «на месте» с использованием минерала и не содержится сведений относительно средств достижения рентабельного процесса.

Другой аналог раскрывает другие способы и технологии, которые не предвосхищают настоящее изобретение и не порочат его новизну. Например, в заявке на патент США №2004/0126293А1 (Geerlings and Wesker) описан способ, в котором используют теплоту, выделяющуюся в результате реакции карбонизации минералов, для регенерации растворителя, используемого в процессах улавливания двуокиси углерода из отходящих газов. Однако в этом документе не содержится никаких указаний относительно проведения самого процесса карбонизации минералов.

Еще в одной заявке на патент США №2004/0131531 Al (Geerlings et al.) описан способ карбонизации минералов, в соответствии с которым двуокись углерода реагирует с силикатом двухвалентного щелочноземельного металла, погруженным в водный раствор электролита. Отмечено, что такое раскрытие информации относительно соли электролита ранее было приведено O'Connor et al. (2001). В указанном патентом документе №2004/0131531 Al не содержится сведений относительно активации такого силиката двухвалентных щелочноземельных металлов. Примеры, приведенные в указанной заявке изобретателями Geerlings et al., ограничиваются волластонитом, и для реакции карбонизации в этих примерах не требуется никакой активации.

В следующей заявке на патент США №2004/0213705 Al (Blencoe et al.) раскрыт способ связывания двуокиси углерода из потока газа, включающий растворение силиката металла с помощью щелочного вещества с получением гидроксида металла и последующее контактирование указанного гидроксида металла с двуокисью углерода с получением карбоната металла. В указанном патентом документе не содержится никакой информации ни относительно иных путей проведения карбонизации, без использования щелочного вещества, ни относительно других средств активации силиката металла. Следует отметить, что процессы, требующие сильного растворения металла щелочью или кислотой, как ожидается, не являются рентабельными промышленными процессами, которые могут быть использованы для крупномасштабного связывания двуокиси углерода, из-за требований, связанных с большими затратами энергии и исходным материалом, предъявляемых для получения такого сильного щелочного или кислого растворителя в больших количествах.

В заявке на патент США №2001/0022952 Al (Rau and Calderia) описан способ связывания двуокиси углерода из потока газа путем гидратирования двуокиси углерода с образованием углекислоты и реагирования полученной углекислоты с карбонатом. Этот способ, несомненно, отличается от способа, соответствующего настоящему изобретению.

В заявке на патент США №2004/0219090 А1 (Dziedic et al.) описан способ извлечения двуокиси углерода из газообразного потока посредством диффундирования двуокиси углерода в воду, добавления катализатора для ускорения превращения двуокиси углерода в углекислоту и добавления иона минерала с образованием осадка соли углекислоты. Этот способ также безусловно отличается от заявленного способа, хотя может быть выгодно использован совместно с настоящим изобретением, в частности, для связывания двуокиси углерода непосредственно из атмосферы.

До настоящего времени не проводилось исследований и не был описан аналог способа, который с успехом обеспечивал бы связывание двуокиси углерода за счет реакции с силикатами щелочного металла или щелочноземельного металла с образованием карбонатов щелочного или щелочноземельного металла интегрированным путем, который является как энергетически эффективным, так и технически и экономически рентабельным для промышленных производств. Было бы весьма выгодно обеспечить такой способ. Во всех опубликованных работах по водным методам сделано заключение, что повышенный расход энергии для активации и дегидроксилирования минералов, таких как серпентин, содержащих силикаты щелочных или щелочноземельных металлов, делают этот метод непригодным для рентабельных промышленных процессов карбонизации. В настоящее время обнаружено, что совмещенный, т.е. интегрированный процесс, проводимый с непосредственной термической активацией за счет сжигания, в сочетании с суспендированием в подходящих растворителях и применением отдельных выбранных методов обработки позволяет сделать весь процесс карбонизации минерала, в особенности для такого сырья, как серпентин, много более энергетически эффективным и экономически рентабельным, чем это до сих пор считалось. Это новое решение впервые делает карбонизацию минералов с использованием серпентина жизнеспособным промышленным процессом. Экономическая рентабельность зависит от достижения относительно низкой общей стоимости затрат на тонну депонируемой двуокиси углерода, предпочтительно от достижения затрат, которые могли бы быть ниже рыночных цен двуокиси углерода при существующих системах налогов на выбросы двуокиси углерода или разрешений на выбросы или торговли квотами на выбросы двуокиси углерода. Настоящее изобретение обеспечивает именно такой способ.

Соответственно, настоящее изобретение обеспечивает способ отверждения двуокиси углерода посредством реакции двуокиси углерода с исходным сырьем, содержащим силикат щелочного или щелочноземельного металла с образованием соответствующего карбоната щелочного или щелочноземельного металла, при этом способ включает непосредственную термическую активацию указанного сырья, содержащего силикат щелочного или щелочноземельного металла, путем сжигания топлива для получения активированного сырья, суспендирование активированного сырья в суспензии растворителя и контактирование активированного сырья с двуокисью углерода для превращения двуокиси углерода с образованием карбоната щелочного или щелочноземельного металла.

Способ согласно настоящему изобретению выгодным образом обеспечивает средства связывания двуокиси углерода путем превращения двуокиси углерода в стабильные карбонаты щелочного или щелочноземельного металла. Тем самым способ обеспечивает средства снижения количества двуокиси углерода, выбрасываемой в атмосферу.

Важный аспект настоящего изобретения включает непосредственную термическую активацию исходного сырья, содержащего силикат щелочного или щелочноземельного металла, для его химического реагирования с двуокисью углерода. Активация достигается посредством сжигания топлива, при этом выделившаяся при сжигании теплота подводится непосредственно к сырью. В контексте настоящего изобретения использование электрической энергии с целью получения теплоты для активации сырья, например использование электрической печи, может включать непосредственную термическую активацию, поскольку теплота, полученная при сжигании топлива (для выработки электрической энергии), не применяется непосредственно для нагревания исходного сырья. Это энергетически не выгодно.

В соответствии с настоящим изобретением топливо, используемое для термической активации сырья, неизменно является углеродным или углеводородным топливом, таким как уголь, нефтепродукт или природный газ.

Термическая активация исходного сырья может осуществляться в каком-либо подходящем нагревательном резервуаре. Обычно он будет иметь вид печи для обжига, топочной камеры или подобной камеры сжигания или нагревательного устройства. Сырье может контактировать с газообразными продуктами сгорания топлива или может быть нагрето за счет радиационного теплообмена, теплопроводности или конвективного теплообмена, происходящего в камере сжигания топлива. Нагревательный резервуар может быть выполнен с обеспечением условий для создания турбулентности, рассеивания или истирания сырья, что способствует процессу дегидроксилирования сырья, существенного для его активации. В связи с этим реакционный резервуар может быть выполнен с возможностью вращения и/или перемешивания сырья при его нагревании с тем, чтобы способствовать процессу дегидроксилирования (т.е. активации).

Исходное сырье обычно транспортируют через нагревательный резервуар в виде измельченной твердой фазы. В одном воплощении нагревательный резервуар может представлять собой вертикальную шахтную конструкцию, содержащую одну или большее количество по существу вертикально расположенных камер, в которую загружают сырье, которое перемещается в противотоке с газами, полученными в результате сжигания топлива. В качестве альтернативы сырье в виде твердых частиц может транспортироваться через нагревательный резервуар, находясь в текучих средах, в трубопроводах или емкостях, при этом такими текучими средами являются или газы, или жидкости.

Реакция двуокиси углерода с активированным сырьем является экзотермической. В одном воплощении изобретения активируемое сырье предварительно нагревают перед его непосредственной термической активацией с использованием теплоты, выделившейся при проведении экзотермической реакции (проводимой ниже по потоку/позднее). В этом воплощении для подвода к сырью теплоты может быть использован ряд теплообменников. Дополнительно или в качестве альтернативы для предварительного нагрева может быть использована низкопотенциальная или отработанная теплота, полученная в совместно проводимых процессах сжигания углеродного или углеводородного топлива, газификации и/или риформинга. Предварительный нагрев силикатного сырья, производимый таким путем, может сделать способ, соответствующий настоящему изобретению, энергетически более эффективным.

Для предварительного нагрева можно использовать ряд нагревательных резервуаров, последовательно использующих теплоту экзотермической реакции последующей реакции карбонизации и/или низкопотенциальную или отработанную теплоту, полученную в результате совместно осуществляемых процессов сжигания углеродного или углеводородного топлива, газификации или риформинга.

Активация силикатного сырья, как правило, включает повышение и, наконец, поддерживание температуры указанного сырья при температуре в интервале приблизительно от 580 до приблизительно 800°С. Хотя использование теплоты экзотермической реакции карбонизации и/или низкопотенциальной или отработанной теплоты совместно проводимых процессов сжигания углеводородного топлива, газификации или риформинга для предварительного нагрева потоков, содержащих щелочной металл или щелочноземельный металл, может сделать способ более эффективным с точки зрения затрат энергии и средств, ступени передачи теплоты от указанных источников не являются абсолютно необходимыми. Вся энергия, необходимая для осуществления активации, может быть подведена с помощью эффективного нагревательного резервуара. Такое решение, в частности, с перемешиванием, осуществляемым в резервуаре для сжигания или нагревательном устройстве, как установлено в настоящее время, обеспечивает большую энергетическую эффективность и, следовательно, промышленно рентабельный процесс связывания двуокиси углерода посредством проведения карбонизации минерала «на месте».

Предпочтительно активированное сырье, приведенное во взвешенное состояние в суспензии, содержащей растворитель, затем приводят в контакт с двуокисью углерода, находящейся в сверхкритическом или сжиженном состоянии, или с газообразной двуокисью углерода при высоком давлении для превращения двуокиси углерода, в значительной степени, в карбонаты щелочного металла или щелочноземельного металла. Термин «высокое давление» в контексте этого описания относится к давлениям, превышающим 5 бар, более предпочтительно превышающим 20 бар.

Наиболее подходящим топливом для сжигания может быть топливо, используемое в осуществляемых совместно процессах сжигания углеводородного топлива, газификации или риформинга, при проведении которых образуются вредные выбросы двуокиси углерода, подлежащие связыванию посредством карбонизации минерала по способу согласно настоящему изобретению. Вообще, вследствие больших масс минерала, необходимых для связывания вредных выбросов двуокиси углерода, установку для карбонизации минерала следует, по возможности, размещать вблизи шахты или карьера для добычи силиката щелочного металла или щелочноземельного металла. Если же место размещения установки для карбонизации минерала удалено от совместно работающей установки, в которой осуществляют сжигание углеродного или углеводородного топлива, газификацию или риформинг, двуокись углерода необходимо транспортировать к установке для карбонизации минерала посредством системы трубопроводов или тому подобных средств, и в этом случае вариант использования низкопотенциальной или отработанной теплоты, полученной с помощью совместно работающей установки, не является возможным для реализации. В общем, требуются больше массы минерала, чем соответствующие массы углеродного или углеводородного топлива, используемые в совместно работающей установке для проведения процесса сжигания, газификации или риформинга, чьи выбросы двуокиси углерода подвергают процессу карбонизации минерала. Это делает более предпочтительным размещение такой установки для проведения процесса сжигания, газификации или риформинга в непосредственной близости от шахты или карьера для добычи щелочного металла или щелочноземельного металла. Транспортирование углеродного или углеводородного топлива к месту размещения совместно функционирующей установки для сжигания и карбонизации является, таким образом, в общем, менее затратным и представляет собой предпочтительный выбор.

Осуществляемый совместно процесс сжигания углеводородного топлива, газификации или риформинга может представлять собой или образовать часть установки для выработки электрической энергии, работающей со сжиганием угля, нефтепродуктов или газа, установки для производства аммиака или другого химического вещества, установки по производству портландцемента или тому подобного. Чаще всего указанная совместно работающая соответствующая установка будет установкой для выработки электрической энергии, причем чаще всего установкой для выработки электричества, работающей со сжиганием угля.

В конкретном воплощении настоящего изобретения углеродное или углеводородное топливо, используемое в установке для сжигания, газификации или риформинга или выработки электрической энергии, включает, по меньшей мере, 20%, предпочтительно 20-100% топлива, полученного из возобновляемого источника - из биомассы, обеспечивая, таким образом, процесс результативного удаления двуокиси углерода из атмосферы и в то же время тепловую или электрическую энергию или водород для использования в процессах с затратой энергии, проводимых ниже по ходу движения потока.

Подобным образом углеродное или углеводородное топливо, которое сжигают для подвода тепловой энергии к сырью, содержащему силикат щелочного или щелочноземельного металла, может предпочтительно включать, по меньшей мере, 20%, предпочтительно 20-100% топлива, полученного из возобновляемого источника - биомассы. Это обеспечивает способ термической активации, который не производит излишнее дополнительное количество двуокиси углерода за счет самого процесса карбонизации минерала. Топливо из возобновляемой биомассы является в особенности подходящим для рассматриваемого процесса термической активации, поскольку требуются температуры ниже, чем приблизительно 800°С. Предпочтительно, чтобы в нагревательный резервуар можно было подавать кислород или воздух, обогащенный кислородом, с получением потока дымового газа, содержащего главным образом двуокись углерода и воду, которые могут быть возвращены обратно в установку карбонизации минерала, предназначенную для связывания двуокиси углерода.

Наиболее предпочтительным исходным сырьем, содержащим силикат щелочного металла или щелочноземельного металла, является серпентин или одна из его полиморфных модификаций. Однако в настоящем изобретении может быть использовано сырье, выбранное из группы веществ, включающей серпентин и какую-либо из его полиморфных модификаций, антигорит, лизардид или хризолит, оливин, брусит, дунит, перидотит, форстерит, волластонит, тальк, гарцбургит и их смеси.

Вообще, исходное сырье будет подвержено измельчению путем дробления и/или размалывания, производимых после его добычи. Измельчение до конечного желательного распределения твердых частиц по размерам для проведения реакции карбонизации может быть осуществлено до или после проведения стадии непосредственного термического нагрева. Указанное распределение твердых частиц по размерам для реакции карбонизации включает размер частиц приблизительно 75 микрон или менее. Может быть выгодным до указанного непосредственного нагрева за счет сжигания топлива проводить измельчение до размера частиц, приблизительно равного 200 микрон или менее, после чего следует дальнейшее измельчение до достижения конечного желательного распределения частиц по размерам для проведения реакции карбонизации. Так, последующее размалывание может быть предпочтительно произведено в процессе мокрого помола, осуществляемого с активированным сырьем, смешанным с суспензией, содержащей растворитель, перед проведением стадии карбонизации минерала.

Наиболее предпочтительный процесс включает предварительный нагрев силикатного сырья с использованием одного или более нагревательных резервуаров, утилизирующих теплоту, полученную при проведении экзотермической реакции карбонизации, которая обычно протекает при температурах менее 200°С, более предпочтительно при температуре приблизительно менее 150°С. Дальнейшее нагревание может быть произведено с использованием низкопотенциальной теплоты, полученной от действующей совместно установки для сжигания углеводородного топлива, газификации или риформинга, как это отмечено выше. В конце концов, и что существенно для этого процесса, предварительно нагретое силикатное сырье нагревают в подходящем нагревательном резервуаре до требуемой температуры его активации, находящейся в интервале приблизительно от 580 до 800°С. Указанные температуры значительно ниже температур, обычно используемых в операциях обжига, что делает применение таких нагревательных резервуаров энергетически более эффективным и позволяет использовать в их конструкции более дешевые огнеупорные материалы.

Подходящие нагревательные резервуары включают вращающиеся обжиговые печи, шахтные или башенные обжиговые печи. Предпочтительны наиболее энергетически эффективные конструкции, такие как многоступенчатые регенеративные шахтные или башенные обжиговые печи, работающие с противоточным течением. Было установлено, что наиболее энергетически эффективные конструкции, используемые в других промышленных применениях, например при обжиге извести, в особенности выгодны, если они подходящим образом модифицированы для применения в настоящем изобретении. Такие конструкции включают обжиговые печи с псевдоожиженным слоем или, в качестве альтернативы, вращающиеся обжиговые печи с осевыми камерами горения и несколькими коаксиальными камерами обжига. Более низкие температуры, необходимые для активации силикатного сырья, в данном случае по сравнению с обычным обжигом позволяют значительно снизить требования к конструкции таких обжиговых печей. При использовании аппарата указанного типа это позволяет снизить как капитальные, так и эксплуатационные затраты.

Перемешивание исходного сырья, включающего минерал, в нагревательном резервуаре выгодно для процесса активации сырья и может быть предпочтительно осуществлено в нагревательном резервуаре. Такое перемешивание может быть произведено посредством вращения во вращательной обжиговой печи, предпочтительно при наличии некоторых средств дополнительного дробления и/или перемешивания, таких как стальные шары. В качестве альтернативы некоторое перемешивание может быть получено с помощью газового потока, движущегося в противотоке в шахтной или башенной обжиговой печи или печах с псевдоожиженным слоем, опять же предпочтительно в присутствии некоторых средств дополнительного дробления и/или перемешивания.

Транспортирование сырья, включающего минерал, по трубам или камерам в нагревательных резервуарах может быть в качестве альтернативы достигнуто с использованием двухфазного течения (текучая среда/твердая фаза), при этом текучие среды включают или газы, или жидкости. Для случая потока газ/твердая фаза несущий газ обеспечивает перемешивание и эффективный теплообмен, которые могут быть улучшены за счет высоких расходов газа при транспортировании указанного сырья, включающего минерал, через нагревательный резервуар.

Может быть предпочтительным транспортировать сырье, включающее минерал, при его прохождении через нагревательный резервуар в виде суспензии, взвешенным в жидком носителе. Для этой цели предпочтительны водные среды, при этом наиболее предпочтительны среды, используемые на стадии карбонизации, а именно слабые кислые водные или смешанные водные и/или солевые или другие жидкие растворители. Для проведения реакции карбонизации в качестве растворителя может быть выбрано любое из веществ, включающих воду, слабые кислоты из числа известных в уровне техники, например уксусная кислота, щавелевая кислота, аскорбиновая кислота, фталевая кислота, ортофосфорная кислота, лимонная кислота, муравьиная кислота, или растворы солей таких слабых кислот, растворы хлорида натрия, водные растворы хлорида натрия и растворы бикарбоната натрия, растворы бикарбоната калия, смешанные растворы и спиртовые растворы, такие как водные растворы этанола и метанола, смешанные водные растворы и растворы гликолей, смешанные водные растворы и растворы глицерина, или какие-либо их комбинации.

Предпочтительно, чтобы величина отношения массы жидких компонентов к массе компонентов твердой фазы в ступени непосредственной термической активации поддерживалась низкой, и обычно ниже величины этого отношения на стадии карбонизации, для того чтобы снизить потребность в тепловой энергии при повышении температуры суспензии до температурного уровня, желательного для активации минералов, находящегося в интервале приблизительно от 580 до 800°С. При этих условиях жидкости обычно будут находиться в перегретом состоянии. Присутствие жидкого носителя способствует дегидроксилированию силикатного сырья за счет обеспечения эффективного теплообмена, турбулентного течения и некоторой степени растворения щелочного металла или щелочноземельного металла, а также за счет разрушения слоев оксида кремния.

В воплощениях с транспортированием сырья с помощью носителей в виде текучих сред, включающих газы или жидкости, тепловая энергия, подводимая в нагревательный резервуар, может быть уменьшена за счет рециркуляции несущей текучей среды через указанный нагревательный резервуар. Сырье, включающее твердые частицы минерала, может быть в основном отделено от несущей текучей среды после выхода из нагревательного резервуара, после чего носитель направляют на рециркуляцию для транспортирования через нагревательный резервуар дополнительного количества сырья, включающего минерал, и в результате большая часть тепловой энергии нагретой текучей среды сохраняется. Высокая степень разделения твердой фазы и текучей среды может быть достигнута с помощью хорошо известных методов обработки, таких как гравитационное разделение, разделение методом центрифугирования или фильтрование.

Следует принимать во внимание, что используемые технологические аппараты, такие как обжиговые