Ультразвуковая колебательная система для распыления жидкостей

Иллюстрации

Показать всеИзобретение относится к области ультразвуковой техники, а именно к устройствам для мелкодисперсного распыления (диспергирования) жидкостей, и может быть использовано в наноиндустрии, химико-фармацевтической и медицинской промышленности. В ультразвуковой колебательной системе для распыления жидкостей толщина каждого пьезоэлектрического элемента выбрана равной четверти длины волны формируемых колебаний в пьезоматериале. Толщина торцевой стягивающей накладки соответствует половине длины волны формируемых колебаний в материале накладки. Рабочая накладка выполнена равной одной или двум полуволнам формируемых колебаний в материале накладки. Рабочая накладка имеет плавные радиальные и экспоненциальные переходы в середине каждого полуволнового участка. Техническим результатом изобретения является повышение эффективности и производительности, увеличение эксплуатационной надежности системы и создание условий обеспечения оптимальной работы при изменениях нагрузки, обеспечив тем самым возможность распыления вязких жидкостей. 2 ил.

Реферат

Изобретение относится к области ультразвуковой техники, а именно к устройствам для мелкодисперсного распыления (диспергирования) жидкостей, и может быть использовано в наноиндустрии, химико-фармацевтической и медицинской промышленности.

Свойство ультразвуковых колебаний высокой интенсивности распылять (диспергировать) жидкости в газовой среде широко применяется для получения различных аэрозолей, при интенсификации тепло- и массообменных процессов в распылительной сушке, при нанесении тонких слоев лекарственных веществ (микродоз) или защитных слоев на грануляты, спансулы, таблетируемый материал, при получении монодисперсных гранул, распылении расплавов химических веществ, изготовлении мельчайших порошков и т.п. Ультразвуковое распыление жидкостей находит применение в медицине для создания лечебных аэрозолей. Ультразвуковое распыление аэрозолей имеет ряд преимуществ перед химическим (конденсационным) и механическим (дисперсионным) способами, так как позволяет значительно интенсифицировать процесс, улучшить качество продукта, заменить громоздкие устройства более компактными. При этом при высокой концентрации аэрозоля получается монодисперсный и однородный по составу факел распыления с заданным размером формируемых капель.

Механизм получения аэрозолей ультразвуком объясняется кавитационной и волновой теориями. На границе жидкость-газ при достаточном количестве зародышей кавитации (включений газа, твердых частичек) происходит захлопывание кавитационных полостей, происходит образование капиллярных стоячих волн, с гребней которых происходит отрыв мелких капель.

В современных нанотехнологиях и химико-фармацевтическом производстве используются различные ультразвуковые устройства, позволяющие вести процесс распыления жидкостей и расплавов различного дисперсного состава без газовых потоков и в среде инертных газов. Это весьма важно для лекарственного сырья, химически лабильного, особенно в мелкодисперсном состоянии, к кислороду воздуха.

С увеличением частоты ультразвука число поверхностных стоячих волн растет, на них формируются гребни (соответствующие по размерам определенным резонансным условиям), которые после наступления порога интенсивности отрываются от волны. Размеры возникающих волн и гребней, а в связи с этим и размеры капель зависят от физико-химических свойств распыляемых жидкостей (например, величины поверхностного натяжения, инертности массы) и частоты ультразвуковых колебаний.

Частота колебаний определяет средний диаметр капель формируемого аэрозоля, который равен:

а - коэффициент пропорциональности (частично зависит от вязкости жидкости); λ - длина капиллярных волн, образующихся на поверхности слоя жидкости, которая равна:

σ - коэффициент поверхностного натяжения жидкости; ρ - плотность жидкости; f - частота УЗ колебаний.

Таким образом, для выбора резонансной частоты ультразвуковой колебательной системы необходимо определиться с требуемым средним диаметром капель формируемого аэрозоля, при условии обеспечения необходимой производительности распыления. Выбор среднего диаметра капель аэрозоля осуществлялся для каждой технологии опытным путем по двум критериям. Первым условием являлось то, что диаметр капли должен быть как можно меньшим, при условии, что получающейся массы капли достаточно для того, чтобы не менее 90% формируемых капель достигли поверхности, на которую осуществляется распыление. Так распыление со средним диаметром капель в 80 мкм обеспечивается при частоте колебаний распылителя равной 40 кГц. При частоте 120 кГц формируется аэрозоль со средним размером частиц 18…20 мкм, при частоте 180 кГц - 13…15 мкм, при частоте 250 кГц - 9…10 мкм. Однако с увеличением рабочей частоты и уменьшением среднего размера формируемых капель пропорционально уменьшается производительность распыления.

Поэтому всегда стремятся обеспечить формирование меньших по размеру частиц с максимальной производительностью.

Основными достоинствами ультразвукового распыления являются малая энергоемкость процесса, отсутствие дополнительных расходных материалов (газ, растворители и т.д.), возможность получения факела распыления произвольной формы (например, прямоугольной или треугольной), высокое качество и равномерность получаемых покрытий.

Для создания УЗ колебаний, необходимых и достаточных для распыления жидкостей, используются как пьезоэлектрические, так и магнитострикционные колебательные системы. Ультразвуковые колебательные системы на основе пьезоэлектрических преобразователей обладают рядом неоспоримых преимуществ (меньшие габаритные размеры, более высокий КПД, во многих случаях не требуют применения принудительного охлаждения) по сравнению с магнитострикционными. Поэтому для ультразвукового распыления наибольшее распространение получили различные ультразвуковые колебательные системы, например выполненные по патентам США №№4153201, 4301968, 4337896, 4352459 4541564, 4642581, 4655393, 4659014, 4723708, 4978067, 4996080, 5219120, 5632445, 6663554, 7347889, или по патентам РФ №№2393881, 2388500, 2305621, на основе пьезоэлектрического преобразователя, конструктивно выполненные в виде последовательно установленных и акустически связанных между собой пьезоэлектрических элементов и частотно-понижающих металлических накладок. Для увеличения амплитуды механических колебаний используются различные по форме концентраторы. Рабочая частота всех известных ультразвуковых колебательных систем ограничивается частотой в 120 кГц и малой распылительной поверхностью (торцевая поверхность конечного участка концентратора выполняется диаметром 1…3 мм), что не позволяет осуществлять формирование аэрозоля со средним размером менее 18…20 мкм и производительностью более 0,35 мл/с.

Наиболее близкой по технической сущности и функциональному назначению к предлагаемому техническому решению является ультразвуковая колебательная система для распыления жидкостей по патенту США №7712680 [1], май 2010 г., принятая за прототип.

Ультразвуковая колебательная система для распыления жидкостей, принятая за прототип, содержит последовательно установленные и акустически связанные между собой торцевую стягивающую накладку, два пьезоэлектрических кольцевых элемента, рабочую накладку в виде стержня переменного сечения, заканчивающегося торцевой распылительной поверхностью.

Известная ультразвуковая колебательная система выполнена по традиционной схеме преобразователя Ланжевена [2], в которой суммарная волновая длина (учитывающая различия в скоростях распространения УЗ колебаний в материалах накладок и пьезоматериала) торцевой стягивающей накладки, двух пьезоэлектрических элементов и рабочей накладки соответствует половине длины волны формируемых колебаний. Рабочая накладка выполнена в виде стержня ступенчато переменного диаметра. Такая полуволновая конструктивная схема позволяет объединить четвертьволновой пьезоэлектрический резонансный преобразователь и четвертьволновой концентратор (усилитель) механических ультразвуковых колебаний и таким образом обеспечить не только формирование ультразвуковых колебаний, но и их усиление до величины амплитуды, достаточной для обеспечения процесса распыления частиц с определенным распределением формируемых частиц по размерам.

Для увеличения амплитуды колебаний возможно конструктивное выполнение рабочей накладки в виде трехчетвертьволновой конструкции, и тогда вся колебательная система имеет размер, равный двум половинам длины волны (т.е. колебательная система включает полуволновой преобразователь и полуволновой концентратор).

В известной конструкции суммарная толщина пьезоэлектрических элементов много меньше четверти длины волны формируемых ультразвуковых колебаний. Для колебательной системы, принятой за прототип и предназначенной для формирования УЗ колебаний с частотой от 120 до 250 кГц, толщина пьезоэлектрических элементов не превышает 1 мм, а вся резонансная длина колебательной системы из титанового сплава при полуволновом исполнении не превышает на частотах 120 кГц и 250 кГц 21 мм или 10 мм (при скорости распространения УЗ колебаний в титановом сплаве 5100 м/с), соответственно, а при волновом исполнении (полуволновой преобразователь и полуволновой концентратор) на частотах 120 кГц и 250 кГц 42 мм или 20 мм, соответственно.

При этом диаметр колебательной системы не должен превышать половины длины волны формируемых колебаний в материале накладок, т.е. 20 мм (на частоте 120 кГц при скорости распространения УЗ колебаний в титановом сплаве 5100 м/с) или 10 мм на частоте 250 кГц. В противном случае, при диаметре колебательной системы много больше половины длины волны УЗ колебаний в системе будут возникать диаметральные колебания на более низких частотах, снижающие эффективность полезных толщинных колебаний, и практически, исключающих возможность распыления.

Для эффективного распыления жидких сред амплитуда колебаний торцевой распылительной поверхности должна быть более 10…15 мкм [3]. Для обеспечения такой амплитуды необходимо прикладывать к электродам пьезоэлектрических элементов электрическое напряжение, близкое к 1000 В.

При этом обеспечивается амплитуда колебаний пьезоэлектрических элементов не более 1 мкм. Для обеспечения необходимой амплитуды колебаний торцевой поверхности в 15 мкм необходимо в конструкции колебательной системы использовать концентратор с коэффициентом усиления не менее 15. Столь высокое усиление можно обеспечить только при помощи ступенчатого концентратора, и поэтому рабочая накладка выполнена в виде стержня ступенчато переменного диаметра. При диаметре колебательной системы в 21 мм (на частоте 120 кГц) или 10 мм на частоте 250 кГц и коэффициенте усиления ступенчатого концентратора в 15 диаметр торцевой распылительной поверхности не может превышать 5 мм на частоте 120 кГц или 2,5 мм на частоте 250 кГц.

По этой причине происходит существенное снижение производительности при распылении на высоких частотах. Так, если при распылении на частоте 120 кГц обеспечивается производительность (по воде) до 0,35 мл/с [4], то на частоте в 250 кГц обеспечить производительность более 0,1 мл/с невозможно.

Обусловлено это тем, что распыление осуществляется при оптимальной толщине слоя растекающейся по поверхности распыления жидкости (0.8 мм для воды и до 1,5 мм для вязких жидкостей), и при соответствующем уменьшении площади распылительной поверхности в 4 раза происходит снижение производительности не менее чем в 4 раза.

Анализ конструкции и функциональных возможностей прототипа позволяет выделить его следующие существенные недостатки.

1. Низкая эксплуатационная надежность колебательной системы, обусловленная возможностью электрического пробоя и чрезмерного нагрева (до располяризации пьезоматериала). Этот недостаток обусловлен необходимостью подачи на пьезоэлемент толщиной в 1 мм напряжения в 1000 В и снижением добротности пьезоматериала при столь высоких напряжениях.

Кроме того, выполнение концентратора УЗ колебаний в виде ступенчато переменного стержня с коэффициентом усиления 15 приводит к недопустимым механическим напряжениям в зоне перехода и быстрому механическому разрушению этого перехода.

2. Низкая эффективность колебательной системы, обусловленная сильной зависимостью резонансной рабочей частоты колебательной системы от нагрузки (т.е. от количества жидкости на распылительной поверхности, на конечном участке концентратора и от свойств этой жидкости) в процессе распыления из-за наличия ступенчато переменного стержня - концентратора УЗ колебаний с коэффициентом усиления до 15. В этом случае, поддержание рабочей частоты электронного генератора, соответствующей рабочей резонансной частоте колебательной системы, становится невозможным, что обуславливает снижение производительности и частые срывы распыления.

3. Низкая производительность процесса распыления, обусловленная малой поверхностью распыления и невозможностью дальнейшего ее увеличения и невозможностью увеличения амплитуды колебаний этой поверхности.

Таким образом, выявленные недостатки ограничивают функциональные возможности (эффективность и производительность) известной колебательной системы, обуславливают низкую эксплуатационную надежность системы и сложность обеспечения ее оптимальной работы при изменениях нагрузки.

Предлагаемое техническое решение направлено на устранение недостатков прототипа и создание новой колебательной системы для распыления жидкостей, способной повысить эффективность и производительность известной колебательной системы, увеличить эксплуатационную надежность системы и создать условия обеспечения ее оптимальной работы при изменениях нагрузки, обеспечив тем самым возможность распыления вязких жидкостей.

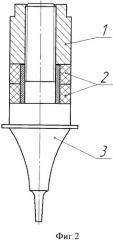

Предлагаемая ультразвуковая колебательная система для распыления жидкостей содержит последовательно установленные и акустически связанные между собой торцевую стягивающую накладку, два пьезоэлектрических кольцевых элемента, рабочую накладку в виде стержня переменного сечения, заканчивающегося торцевой распылительной поверхностью. При этом толщина каждого пьезоэлектрического элемента выбрана равной четверти длины волны формируемых колебаний в пьезоматериале, толщина торцевой стягивающей накладки соответствует половине длины волны формируемых колебаний в материале накладки, рабочая накладка выполнена равной одной или двум полуволнам формируемых колебаний в материале накладки, причем рабочая накладка имеет плавные радиальные или экспоненциальные переходы в середине каждого полуволнового участка.

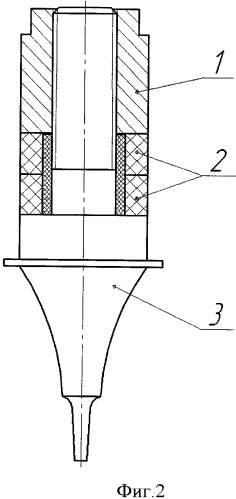

Сущность предлагаемого технического решения поясняется фиг.1 и фиг. 2, на которых изображены известная (Фиг.1) и предлагаемая (фиг.2) ультразвуковые колебательные системы для распыления жидкостей. Обозначение позиций на фиг.1 и фиг.2 идентичны.

Предлагаемая ультразвуковая колебательная система для распыления жидкостей, так же, как и известная, содержит последовательно установленные и акустически связанные между собой торцевую стягивающую накладку 1, два пьезоэлектрических кольцевых элемента 2, рабочую накладку 3 в виде стержня переменного сечения, заканчивающегося торцевой распылительной поверхностью. При этом толщина каждого пьезоэлектрического элемента выбрана равной четверти длины волны формируемых колебаний в пьезоматериале, т.е. суммарная длина двух пьезоэлектрических элементов 2 соответствует половине длины волны, и два этих пьезоэлемента представляют собой самостоятельный ультразвуковой электроакустический преобразователь, обеспечивающий формирование ультразвуковых колебаний с необходимой (заданной) рабочей частотой. Так, например, для обеспечения работы на резонансной частоте 120 кГц (при скорости распространения УЗ колебаний в пьезоматериале, равной 3600 м/с) суммарная толщина двух пьезоэлементов должна быть равной 15 мм (с учетом толщины медных контактных электродов необходимы два пьезоэлемента толщиной по 7 мм каждый). Для создания ультразвуковых колебаний с резонансной частотой в 250 кГц суммарная толщина двух пьезоэлементов должна быть равной 7,2 мм (два пьезоэлемента толщиной по 3,5 мм каждый).

Использование пьезоэлектрических элементов большей толщины, в сравнении с прототипом, позволяет при одинаковых прикладываемых напряжениях (до 1000 В/мм) получить большее расширение, т.е. обеспечить на преобразователе большую амплитуду колебаний (от 7 мкм на частоте 120 кГц до 3,5 мкм на частоте 250 кГц). Это позволит при использовании концентратора, для дальнейшего усиления, либо уменьшить коэффициент его усиления, исключив проблемы, связанные с применением ступенчатых переходов, либо получить те же амплитуды, что и в прототипе, но на большей поверхности излучения (большем по диаметру распылительном торце), либо получить на поверхности излучения, соответствующей прототипу, большие амплитуды, обеспечив распыление вязких жидкостей.

Использование концентратора с достаточным усилением (например, 10 вместо 15 у прототипа) позволит уменьшить амплитуду колебаний пьезоэлементов до 2 мкм, снизив питающее напряжение.

Для того чтобы обеспечить необходимое сжатие двух пьезоэлектрических элементов в виде дисков с центральным отверстием, используется металлическая шпилька и торцевая стягивающая накладка.

Для обеспечения работы всей колебательной системы на резонансной частоте двух последовательно установленных пьезоэлементов резонансная частота торцевой стягивающей накладки должна соответствовать частоте двух последовательно установленных пьезоэлементов. Это обеспечено тем, что толщина торцевой стягивающей накладки соответствует половине длины волны колебаний в материале накладки, т.е. ее резонансная частота соответствует частоте двух последовательно установленных пьезоэлементов.

Размер рабочей накладки также выбран соответствующим резонансной частоте двух последовательно установленных пьезоэлементов, т.е. рабочая накладка выполнена равной одной или двум полуволнам формируемых колебаний в материале накладки.

Для уменьшения механических напряжений, возникающих в местах переходов при выполнении концентраторов, рабочая накладка имеет плавные радиальные или экспоненциальные переходы в середине каждого полуволнового участка. Плавные переходы снижают зависимость резонансной частоты от нагрузки, что позволяет обеспечить работу колебательной системы в оптимальном режиме, т.е. всегда на резонансной частоте.

Незначительное уменьшение коэффициента усиления концентратора компенсируется большей амплитудой колебаний пьезоэлементов. Так, например, при обеспечении амплитуды колебаний пьезопреобразователя на частоте в 120 кГц в 5 мкм и использовании концентратора с коэффициентом усиления 10 можно обеспечить амплитуду колебаний торцевой поверхности диаметром в 5 мм равной 50 мкм или обеспечить амплитуду колебаний в 15 мкм на излучающей поверхности диаметром более 10 мм (площадь поверхности распыления увеличивается в 4 раза).

Таким образом, увеличение площади излучающей поверхности позволяет повысить производительность распыления, по сравнению с прототипом, увеличить эксплуатационную надежность системы, обеспечить ее оптимальную работу при изменениях нагрузки и обеспечить возможность распыления вязких жидкостей.

Технический результат - увеличение производительности процесса на повышенных частотах распыления и возможность обеспечить распыление вязких жидкостей.

Предложенная ультразвуковая колебательная система для распыления жидкости практически реализована в разработанном ООО «Центр ультразвуковых технологий» аппарате для распыления жидких сред. Аппарат обеспечил распыление жидкости (воды) на рабочей частоте колебательной системы в 180 кГц с производительностью не менее 0,4 мл/с.

Мелкосерийное производство аппаратов для ультразвукового распыления жидкостей, в состав которых включена предложенная ультразвуковая колебательная система на рабочую частоту 180 кГц, планируется начать в 2011 году.

Список литературы, используемой при составлении заявки

1. Патент США №7712680 - прототип.

2. Хмелев В.Н. Применение ультразвуковых колебаний высокой интенсивности в промышленности [Текст] / В.Н.Хмелев, Р.В.Барсуков, А.Н.Сливин, С.Н.Цыганок, А.В.Шалунов. - Барнаул: АлтГТУ, 2010. - 196 с.

3. Хмелев В.Н. Ультразвуковое распыление жидкостей [Текст] / В.Н.Хмелев, А.В.Шалунов, К.В.Шалунова, С.Н.Цыганок, Р.В.Барсуков, А.Н.Сливин. - Барнаул: АлтГТУ, 2010. - 228 с.

4. Ultrasound Company [Electronic resource]. - Sono-Tek Corporation. - Режим доступа: http://www.sono-tek.com/.

Ультразвуковая колебательная система для распыления жидкостей, содержащая последовательно установленные и акустически связанные между собой торцевую стягивающую накладку, два пьезоэлектрических кольцевых элемента, рабочую накладку в виде стержня переменного сечения, заканчивающегося торцевой распылительной поверхностью, отличающаяся тем, что толщина каждого пьезоэлектрического элемента выбрана равной четверти длины волны формируемых колебаний в пьезоматериале, толщина торцевой стягивающей накладки соответствует половине длины волны формируемых колебаний в материале накладки, рабочая накладка выполнена равной одной или двум полуволнам формируемых колебаний в материале накладки, причем рабочая накладка имеет плавные радиальные или экспоненциальные переходы в середине каждого полуволнового участка.