Устройство для обработки бутылок или подобных емкостей

Иллюстрации

Показать всеУстройство для обработки бутылок или подобных емкостей с применением, по меньшей мере, одной обрабатывающей жидкости, по меньшей мере, в одной расположенной во внутреннем пространстве устройства зоне обработки, содержит, по меньшей мере, один дозатор для дозированного введения озона во внутреннее пространство устройства и/или, по меньшей мере, в одну зону обработки. Устройство представляет собой пастеризационную установку для тепловой обработки разлитого в емкости продукта или устройство для мойки емкостей посредством обрабатывающей жидкости. 2 н. и 10 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройству согласно ограничительной части пункта 1 формулы изобретения, при этом специально, но не исключительно, к пастеризатору или пастеризационной установке, а также к устройству для очистки бутылок или подобных им емкостей.

Известны в числе прочего пастеризаторы или пастеризационные установки для тепловой обработки, т.е. для пастеризации, расфасованных в емкости, например в бутылки, продуктов. В известных установках этого типа тепловая обработка емкостей, перемещаемых в пастеризационной установке посредством встроенного транспортера, производится орошением емкостей в нескольких зонах обработки горячей обрабатывающей средой, например водой, таким образом, чтобы при соответствующей температуре оросительной жидкости в зонах обработки происходили, прежде всего, дополнительный нагрев емкостей от температуры окружающей среды до температуры пастеризации и последующее нарастающее охлаждение емкостей до температуры окружающей среды. Вследствие господствующих температур и постоянной влажности такие пастеризационные установки крайне чувствительны к загрязнениям и инфицированию любого вида. Так, в частности, необходимо постоянно предупреждать инфицирование зон обработки микроорганизмами, в частности, водорослями, грибками, бактериями и/или вирусами.

При этом в известных пастеризационных установках обычно применяются биоциды в больших дозах, а именно при наличии риска того, что потребителю или также самому продукту будет причинен вред в виде загрязнения или даже повреждения остатками биоцидов, например, налипших на пастеризованные емкости. Кроме того, применяемые биоциды представляют собой немаловажный фактор удорожания.

Задачей изобретения является создание устройства, в котором требуемые амикробиоз и стерильность достигаются без использования биоцидов. Для решения этой задачи предлагается устройство согласно пункту 1 формулы изобретения.

В устройстве согласно изобретению, предназначенном для обработки бутылок или подобных емкостей с применением, по меньшей мере, одной обрабатывающей жидкости, в котором из-за господствующих температур и постоянной влажности присутствует опасность загрязнения и инфицирования, требуемые амикробиоз и стерильность достигаются без применения биоцидов за счет использования озона (О3), получаемого, по меньшей мере, на участках устройства согласно изобретению, на которых присутствует опасность загрязнения или инфицирования, а именно предпочтительно посредством жидкой обрабатывающей среды, в результате чего озон, выделяясь из обрабатывающей жидкости, в результате своего в принципе безвредного для окружающей среды окисления оказывает стерилизующее действие.

В качестве обрабатывающей среды при озонировании предпочтительно используется применяемая в устройстве для обработки емкостей обрабатывающая жидкость. В качестве обрабатывающей среды при озонировании может также применяться иная жидкая среда.

Устройством согласно изобретению является, например, пастеризационная установка, в которой, по меньшей мере, те зоны обработки, которые вследствие постоянной влажности и господствующих температур особо чувствительны к загрязнению и инфицированию любого вида, обрабатываются озоном. При этом озон предпочтительно добавляют в обрабатывающую или оросительную жидкость для обработки емкостей, а именно при концентрации, являющейся достаточно высокой для обеспечения необходимой для предупреждения инфицирования степени очистки или дезинфекции, и одновременно настолько низкой, чтобы надежно предупредить нежелательные эффекты, как, например, коррозию металлических элементов устройства или машины, а также опасность для здоровья людей или обслуживающего персонала вследствие превышения максимально допустимой концентрации озона на рабочем месте.

Если устройство согласно изобретению содержит несколько зон обработки, через которые проходят емкости во время их обработки, то концентрацию озона целесообразно задавать и/или регулировать индивидуально для отдельных зон обработки.

Варианты развития, преимущества и возможности применения изобретения приводятся ниже в описании примеров выполнения со ссылкой на фигуры. При этом все описанные и/или графически представленные признаки, каждый в отдельности или в сочетании между собой, являются в принципе объектом изобретения, независимо от их объединения в пунктах формулы изобретения и подчиненности последних. Также и содержание формулы изобретения является составной частью его описания.

Ниже изобретение подробнее поясняется со ссылкой на фигуры с помощью примеров выполнения. При этом изображено:

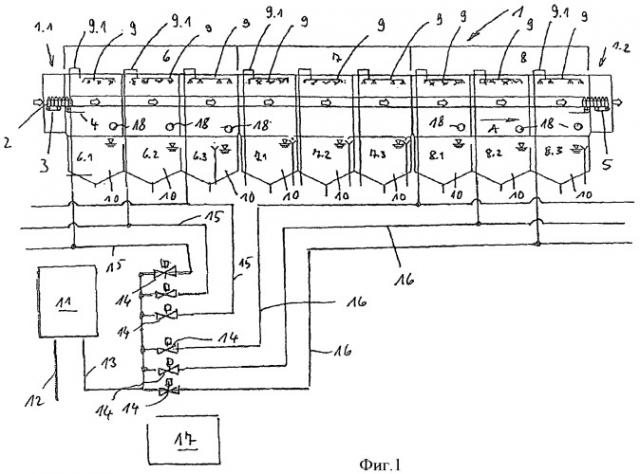

фиг.1 - в упрощенном схематическом виде машина для обработки бутылок в виде пастеризационной установки;

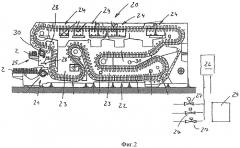

фиг.2 - в упрощенном схематическом виде машина для обработки бутылок в виде моечной машины;

На фиг.1 показана пастеризационная установка для тепловой обработки, т.е. для пастеризации, жидкого продукта, расфасованного в бутылки 2. Бутылки 2 после их заполнения и укупорки подаются в вертикальном положении с помощью наружного транспортера 3 к впускному отверстию 1.1 пастеризационной установки 1, выполненной в виде туннельного пастеризатора, и затем далее они перемещаются также в вертикальном положении на встроенном в устройство транспортере 4 через разные зоны обработки этой установки к выпускному отверстию 1.2 (стрелка А), от которого пастеризованные бутылки 2 по наружному транспортеру 5 поступают на следующую обработку, например, в этикетировочную установку.

Пастеризационная установка 1 содержит несколько участков обработки, а именно нагревательный участок 6, участок 7 перегрева и пастеризации и участок 8 охлаждения, примыкающие друг к другу в этой последовательности в направлении А транспортировки транспортером 4. В свою очередь каждый участок обработки разделен на несколько зон обработки, примыкающих друг к другу в направлении А транспортировки, а именно разделены: нагревательный участок 6 на зоны обработки 6.1, 6.2, 6.3, участок 7 перегрева на зоны обработки 7.1, 7.2, 7.3 и участок обработки 8 на зоны обработки 8.1, 8.2, 8.3, причем эти зоны обработки примыкают друг к другу по возрастанию позиций в направлении А транспортировки.

Конструктивно отдельные зоны обработки 6.1-6.3, 7.1-7.3 и 8.1-8.3 выполнены настолько идентичными, что теплопередача на бутылки 2 и, следовательно, на содержащийся в них продукт или разлитый в них продукт происходит путем орошения жидкой, передающей тепло средой, т.е. обрабатывающей или оросительной жидкостью, например водой, которая подается соответственно над транспортером 4 из оросительных устройств 9 и собирается затем под транспортером 4 в улавливающей ванне 10. Каждое оросительное устройство 9 снабжено питающим трубопроводом 9.1 для подвода оросительной жидкости или оросительной воды.

Благодаря разным участкам обработки 6, 7 и 8, а также, в частности, в результате разделения этих участков на несколько зон обработки достигается постепенный нагрев бутылок 2 с температуры окружающей среды до температуры перегрева или пастеризации, лежащей ниже 100°С, и последующее постепенное охлаждение до температуры окружающей среды.

Специально на участках обработки 6.1-6.3 и 8.1-8.3, вследствие высокой влажности и господствующих температур, в высокой степени присутствует опасность инфицирования, в то время как на участках обработки 7.1-7.3 опасность такого инфицирования ниже из-за существенно более высокой температуры. Для уменьшения возможности инфицирования и для устранения возможно уже происшедшего инфицирования предусмотрена подача озона (О3) на отдельные участки обработки 6.1-6.3 и 8.1-8.3, а именно при концентрации или дозировке, которая достаточна для предупреждения образования микроорганизмов, но которая настолько низка, что надежно предупреждаются нежелательные эффекты, как, например, коррозия металлических элементов машины или функциональных элементов или встроенных элементов, а также опасность для работников и обслуживающего персонала пастеризационной установки вследствие недопустимого превышения концентрации озона на рабочем месте.

На фиг.1 представлен озонатор 11, к которому по трубопроводу 12 поступает обрабатывающая жидкость, например вода, из пастеризационной установки 1 и в котором обрабатывающая жидкость насыщается озоном, в результате чего в зоне выпускного отверстия озонатора 11 или на расположенном здесь трубопроводе 13 получают в качестве жидкого «концентрата» обрабатывающую жидкость с высокой концентрацией озона, т.е. с концентрацией озона, которая в несколько раз превышает его концентрацию при собственно озонировании.

Каждый трубопровод 9.1 сообщен с трубопроводом 13 посредством отдельного, электрически управляемого дозировочного клапана 14, через который концентрат поступает дозировано из трубопровода 13 в соответствующий трубопровод 9.1 или добавляется в находящуюся в этом трубопроводе обрабатывающую жидкость. Для этого дозирующие клапаны 14 установлены в соединительном трубопроводе 15 или 16, подведенном к питающему трубопроводу 9.1.

Для индивидуального управления отдельными дозировочными клапанами 14 служит устройство 17 управления (вычислительное устройство и анализатор), к которому подключено множество точек измерения или измерительных датчиков 18, посредством которого соответственно в отдельных зонах обработки 6.1-6.3 или 8.1-8.3 регистрируется фактическая концентрация озона и которые направляют соответствующий этой концентрации измерительный сигнал в виде фактической величины в устройство 17 управления, в котором затем эти измерительные сигналы одновременно или последовательно обрабатываются или сравниваются с установленными, в результате чего при соответствующем управлении дозировочными клапанами 14 возможно индивидуальное регулирование для обеспечения оптимальной концентрации озона.

В частности, при попадании выходящей из соответствующего оросительного устройства 9 оросительной или обрабатывающей жидкости на поверхность происходит выделение содержащегося в этой жидкости озона, обеспечивающего требуемую чистоту или подавление жизнедеятельности микроорганизмов, бактерий и вирусов, в частности, на всех поверхностях зон обработки 6.1-6.3 или 8.1-8.3 и их ответвлений, а также во всей трубопроводной системе пастеризационной установки 1. Дополнительно вместе с обрабатывающей жидкостью поступает также еще не выделившийся из нее озон и в другие зоны обработки, например, в зоны обработки 7.1-7.3, в которых он выделяется, в частности, под действием повышенных температур и также оказывает свое действие.

В таких зонах обработки 6.1-6.3 или 8.1-8.3, в которых необходимо обеспечить особо высокую степень чистоты и/или дезинфекции, например, в зонах обработки 6.1-6.3 или 8.1-8.3 с впускным отверстием 1.1 для емкостей или с выпускным отверстием 1.3 для емкостей, а также в зонах обработки с низкой температурой, благодаря дозировочным клапанам 14 обеспечивается, в частности, возможность задавать более высокую концентрацию озона, чем на других участках, на которых допускается низкая степень чистоты и/или дезинфекции и на которых, следовательно, оказывается достаточной более низкая концентрация озона. Благодаря возможности индивидуальной дозировки озона обеспечивается не только его оптимальная концентрация в зоне впускного отверстия 1.1 для емкостей и выпускного отверстия 1.3 для емкостей, а также в каждой зоне обработки, но и меньшая потребность и расход озона, что сопровождается существенным снижением стоимости.

Выше было отмечено, что дозированная добавка озона в питающий трубопровод 9.1 производится за оросительными устройствами 9. Поскольку в пастеризационной установке для получения по возможности оптимального энергетического баланса обрабатывающая или оросительная жидкость отводится обратно из зон обработки на участке 8 охлаждения в зоны обработки 6.1-6.3 и из них она затем снова возвращается в зоны обработки на участке 8 охлаждения и кроме того происходит также обмен оросительной или обрабатывающей жидкостью между зонами обработки 7.1, 7.2 и 7.3 между собой и с остальными зонами обработки, то в принципе присутствует возможность подвести озон или жидкость с высокой концентрацией озона в пастеризационную установку 1 и на другом участке, например, в месте расположения улавливающих ванн 10 или других сборников пастеризационной установки 1 или иных трубопроводов, нежели трубопроводы 9.1. и пр.

Выше отмечалось, что дозированная добавка озона производится с использованием жидкости с добавленным в нее озоном, а именно обрабатывающей жидкости (например, воды). В принципе также возможно вводить озон в зоны обработки в виде газа, например, через смесительные сопла в трубопроводы с обрабатывающей жидкостью или в емкости для содержания обрабатывающей жидкости и пр.

Также выше было отмечено, что дозированная добавка озона производится только в зонах обработки 6.1-6.3 и 8.1-8.3. Само собой разумеется, что также возможно подавать озон в зоны обработки 7.1-7.3 на участке перегрева 7, а именно предпочтительно в дозированном виде и предпочтительно с использованием измерительных датчиков 18.

На фиг.2 показана моечная машина 20 для мойки емкостей, например бутылок 2, которые посредством наружного транспортера (не показан) подаются к загрузочному устройству 21 машины, предназначенному для бутылок или емкостей, перемещаемых затем из него при помощи встроенной транспортной системы 22 через несколько зон обработки, выполненных частично в виде погружных ванн 23 и частично в виде зон 24 для внутреннего и наружного ополаскивания бутылок 2. Чистые бутылки 2 отводятся из моечной машины 20 через выпускное отверстие 25 для емкостей.

Особенность моечной машины 20 состоит в том, что она снабжена озонатором 26, а именно для управляемого и точно дозированного ввода озона на определенных участках моечной машины 20, например, по меньшей мере, в одной из погружных ванн 23, в том числе и для повышения эффекта очистки этой погружной ванны, содержащей щелочь, например гидроксид натрия, и на других участках или в других зонах обработки также для повышения эффекта очистки и/или для дезинфекции, и для регулируемого и точно дозированного ввода озона на месте расположения загрузочного устройства 21 для емкостей и разгрузочного устройства 25 для емкостей для дезинфекции и предупреждения инфицирования.

Озонатор 26 выдает через свое выпускное отверстие озон предпочтительно в виде газа, который затем дозировочными клапанами 27 дозируется и добавляется в обрабатывающую жидкость на соответствующей обрабатывающей позиции, например, в щелочь в погружной ванне 23, являющейся щелочной, и/или в обрабатывающую жидкость, по меньшей мере, одной из оросительных позиций 24 и/или в жидкую обрабатывающую среду, которая не является жидкостью для обработки бутылок 2, но которая служит для озонирования таких участков моечной машины, которые расположены собственно вне зон обработки и/или которые не подвержены действию обрабатывающей жидкости зон обработки. Это происходит, например, в устройстве 21 для загрузки емкостей и в устройстве 25 для выгрузки емкостей, в которых подача обрабатывающей среды с содержанием озона производится через оросительные устройства 28, в результате чего при выделении озона из обрабатывающей среды происходит озонирование смоченной этой средой поверхности.

Выше изобретение описано с помощью примеров выполнения. Само собой разумеется, что возможны многочисленные изменения и модификации без отхода от замысла, лежащего в основе изобретения.

Так, например, возможно выполнить озонатор 26 таким, чтобы он обеспечивал на своем выходе получение жидкого концентрата с высоким содержанием озона, причем в этом случае концентрат дозировано добавляется через соответствующий дозировочный клапан 27 в собственно обрабатывающую жидкость или обрабатывающую среду. Основой такого концентрата служит в этом случае, например, обрабатывающая жидкость зоны обработки, например обрабатывающая жидкость одной из погружных ванн, например, обрабатывающая жидкость одной из погружных ванн 23 или обрабатывающая жидкость одной из зон орошения 24.

Перечень позиций

1 пастеризационная установка

2 бутылка

3 наружный транспортер

4 внутренний транспортер

5 наружный транспортер

6 нагревательный участок

6.1-6.3 зона обработки на нагревательном участке 6

7 участок пастеризации

7.1-7.3 зона обработки на участке пастеризации

8 участок охлаждения

8.1-8.3 зона обработки на участке охлаждения 8

9 оросительное устройство

9.1 питающий трубопровод

10 улавливающая ванна

11 озонатор

12, 13 трубопровод

14 дозировочный клапан

15, 16 соединительный трубопровод

17 устройство управления (вычислительное устройство/анализатор)

18 измерительный датчик

20 моечная машина

21 устройство загрузки емкостей

22 встроенная транспортная система

23 погружная ванна

24 зона орошения

25 устройство для выгрузки емкостей

26 озонатор

27 дозирующий клапан

28 оросительное устройство

29 устройство управления (вычислительное устройство/анализатор)

30 измерительный датчик.

1. Устройство для обработки бутылок или подобных емкостей (2), выполненное в виде пастеризационной установки для тепловой обработки или пастеризации разлитого в емкости (2) продукта посредством нагрева, для чего емкости (2) орошаются во внутреннем пространстве устройства (1) обрабатывающей или оросительной жидкостью, состоящей, например, из воды, посредством, по меньшей мере, одного дозатора (14) для дозированного введения озона во внутреннее пространство устройства (1), отличающееся тем, что во внутреннем пространстве устройства (1) образованы несколько зон обработки (6.1-6.3, 7.1-7.3, 8.1-8.3), в которых емкости (2) нагреваются путем орошения обрабатывающей или оросительной жидкостью, с разной в зависимости от зоны обработки (6.1-6.3, 7.1-7.3, 8.1-8.3) степенью нагрева и снова охлаждаются, причем в обрабатывающую или оросительную жидкость посредством дозатора (14) дозировано добавляется озон, причем дозатор (14) выполнен с возможностью индивидуального управления или регулировки концентрации озона в зонах обработки (6.1-6.3, 7.1-7.3, 8.1-8.3; 21, 23, 24, 25), через которые емкости (2) перемещаются друг за другом.

2. Устройство по п.1, отличающееся тем, что дозатор (14, 17; 27, 29) выполнен с возможностью дозированной добавки содержащего озон в большой концентрации жидкого концентрата в обрабатывающую жидкость.

3. Устройство по п.1 или 2, отличающееся тем, что основой жидкого концентрата служит обрабатывающая жидкость, по меньшей мере, одной зоны (6.1-6.3, 7.1-7.3, 8.1-8.3; 21, 23, 24, 25) обработки.

4. Устройство по п.1, отличающееся тем, что дозатор содержит, по меньшей мере, один дозирующий клапан (14, 27), управляемый устройством управления (17, 29) предпочтительно в зависимости от, по меньшей мере, одного измерительного датчика (17, 30), регистрирующего концентрацию озона.

5. Устройство по п.1, отличающееся тем, что дозирующее устройство (14, 17; 27, 29) выполнено с возможностью индивидуального управления или регулирования концентрации озона в зонах (6.1-6.3, 7.1-7.3, 8.1-8.3; 21, 23, 24, 25) обработки, через которые перемещаются друг за другом емкости (2).

6. Устройство по любому из пп.1, 2, 4-6, отличающееся тем, что оно выполнено в виде моечной машины (20) с несколькими зонами обработки (23, 24), через которые емкости (2) перемещаются посредством встроенной в машину транспортной системы (22), при этом дозатор (27, 29) выполнен с возможностью дозированной добавки озона в обрабатывающую жидкость, по меньшей мере, одной зоны (23, 24) обработки.

7. Устройство для обработки бутылок или подобных емкостей (2), выполненное в виде устройства для мойки емкостей (2) посредством обработки, по меньшей мере, одной обрабатывающей жидкостью, в, по меньшей мере, одной образованной во внутреннем пространстве устройства (20) зоне (21, 23, 24, 25) обработки с, по меньшей мере, одним дозатором (14, 17; 27, 29) для дозированного введения озона во внутреннее пространство устройства (1, 20), а именно посредством дозированной добавки содержащего озон в большой концентрации жидкого концентрата в обрабатывающую жидкость, отличающееся тем, что содержащая озон обрабатывающая жидкость предназначена для озонирования таких участков устройства (1, 20), которые расположены вне, по меньшей мере, одной зоны обработки (21, 23, 24, 25), и/или на которые не воздействует обрабатывающая жидкость, по меньшей мере, одной зоны обработки (23, 24, 25) при обработке емкостей (2).

8. Устройство по п.7, отличающееся тем, что устройство (21) для загрузки емкостей и/или устройство (25) для выгрузки емкостей содержат средства (28) для введения озона или содержащей в дозированном количестве озон обрабатывающей среды и/или, по меньшей мере, один измерительный датчик (30) для регистрации концентрации озона.

9. Устройство по п.7 или 8, отличающееся тем, что основой жидкого концентрата служит обрабатывающая жидкость, по меньшей мере, одной зоны обработки (6.1-6.3, 7.1-7.3, 8.1-8.3; 21, 23, 24, 25).

10. Устройство по п.7 или 8, отличающееся тем, что дозатор содержит, по меньшей мере, один дозирующий клапан (14, 27), управляемый устройством управления (17, 29) предпочтительно в зависимости от, по меньшей мере, одного измерительного датчика (17, 30), регистрирующего концентрацию озона.

11. Устройство по п.7, отличающееся тем, что дозирующее устройство (14, 17; 27, 29) выполнено с возможностью индивидуального управления или регулирования концентрации озона в зонах (6.1-6.3, 7.1-7.3, 8.1-8.3; 21, 23, 24, 25) обработки, через которые перемещаются друг за другом емкости (2).

12. Устройство по любому из пп.7, 8, 11, отличающееся тем, что оно выполнено в виде моечной машины (20) с несколькими зонами обработки (23, 24), через которые емкости (2) перемещаются посредством встроенной в машину транспортной системы (22), при этом дозатор (27, 29) выполнен с возможностью дозированной добавки озона в обрабатывающую жидкость, по меньшей мере, одной зоны обработки (23, 24).