Устройство для удержания деталей в способе ремонта лопатки моноблочного турбинного диска турбины

Иллюстрации

Показать всеИзобретение относится к устройству для удержания деталей при ремонте лопатки моноблочного турбинного диска турбины посредством электронно-лучевой сварки вставки с лопаткой по плоскости стыка. Устройство содержит средства для удержания диска и средства регулируемого удержания лопатки и вставки. Средства регулируемого удержания лопатки и вставки содержат опору, на которой размещены средства для удержания лопатки и вставки таким образом, что пространство над плоскостью стыка позволяет пройти электронному лучу. Относительное положение лопатки и вставки регулируется с помощью средств, установленных на одной опоре, давая проход электронному лучу. Устройство отличается простотой и надежностью. 18 з.п. ф-лы, 12 ил.

Реферат

Изобретение касается устройства для удержания деталей в способе ремонта лопатки моноблочного турбинного диска турбины.

Турбореактивный двигатель содержит различные роторы, которые вращаются вокруг его оси. Эти роторы могут содержать диск с ободом, на котором закреплены лопатки. Традиционно лопатки закреплены подошвами в предусмотренных для этого посадочных местах. Для того чтобы соответствовать возрастающим требованиям к параметрам двигателей, эти роторы могут выполняться моноблочными. Речь идет о моноблочных турбинных дисках (МТД). В одном МТД лопатки и диск образуют единую деталь. С этой целью кованая заготовка выполнена в виде диска, лопатки вытянуты радиально по окружности и все является моноблоком. Можно также сварить некоторые детали, чтобы МТД был моноблоком. Преимущества моноблочных роторов многочисленны, в частности, в отношении массы.

В связи с тем что двигатель засасывает посторонние частицы и с эрозией, вызванной пылью или частицами в потоке газовой струи, лопатки могут иметь зоны разрушения в форме стертых или вырванных частей, что снижает эффективность турбореактивного двигателя. Указанные зоны обычно являются вершинами, участками лопатки со стороны ее передней или задней кромок, передней кромкой или задней кромкой. Ремонт лопаток в МТД трудоемок, так как лопатки не подлежат демонтажу для ремонта.

Износ или повреждения при невозможности их ремонта приводят к замене неисправной детали. Так, в МТД замена одной лопатки требует замены всего МТД.

Из патента США 6238187 известен способ ремонта лопаток. Согласно этому способу вокруг поврежденной зоны вырезают часть лопатки стандартных размеров, позволяющих осуществить способ независимо от формы и размеров поврежденной зоны, находящейся в рассматриваемом участке. Заменяемая часть или вставка, соответствующая английскому эквиваленту “patch”, приваривается к лопатке. Эта вставка имеет размеры, превышающие размеры вырезанной части лопатки, и ей в дальнейшем придают первоначальную форму лопатки.

Патент США 5698077 описывает способ приварки вышеуказанной вставки посредством электронно-лучевой сварки, отличающейся повышенной скоростью и возможностью сваривать детали значительной толщины.

Как правило, возникает проблема с роторами, изготовленными из титанового сплава Ti17. Этот сплав описан в заявке на патент ЕР 1340832 фирмы-заявителя, касающейся такого изделия, как лопатка, выполненная таким образом. Этот материал трудно сваривается, так как при его расплавлении происходит дегазация, вызывающая микропористость или образование раковин в термически обрабатываемой сваркой зоне (ZAT), что вызывает ухудшение механических характеристик свариваемых деталей. Механическая составляющая этого ухудшения может доходить до 80%. Такое ухудшение не является допустимым в аэронавтике и происходит в случае электронно-лучевой сварки. Для ротора из Ti17 техника типа TIG (дуговая сварка вольфрамовым электродом в среде инертного газа) или типа микроплазмы, традиционно используемая в авиационной промышленности, не позволяет получить приемлемые результаты.

Кроме того, новые лопатки имеют в трех измерениях сложные формы, толщина их стенок различна, что не позволяет легко использовать способ электронно-лучевой сварки, который требует очень точного определения параметров. Эти параметры должны быть определены в каждом случае отдельно, при этом любая стандартизация должна быть очень толерантной.

Фирма-заявитель подала заявку на французский патент номер FR 0508151, в которой предложен способ ремонта лопатки моноблочного ротора с развитой формой и изменяющейся толщиной, содержащий операцию электронно-лучевой сварки.

Изобретение, которое является объектом настоящей заявки на патент, касается способа ремонта лопатки моноблочного турбинного диска турбины, содержащего, по меньшей мере, одну поврежденную зону, посредством электронно-лучевой сварки вставки с помощью электронно-лучевой сварочной установки, содержащего операции подготовки поврежденной зоны, электронно-лучевой сварки вставки и исправление обработкой ремонтируемой зоны, отличающегося тем, что:

- на этапе подготовки производят обработку поврежденной зоны для получения заданного профиля ремонтируемой зоны;

- осуществляют приварку к первому элементу образца, соответствующего лопатке с заданным указанным профилем, с помощью сварочной установки с заранее заданными параметрами функционирования, второго элемента образца, соответствующего по характеристикам вставке, для получения начального образца;

- определяют качество начального образца после сварки и, при условии если качество образца соответствует приемлемым критериям ремонта,

- вваривают вставку в ремонтируемую зону с помощью той же установки для электронно-лучевой сварки без изменения параметров ее функционирования и

- восстанавливают обработкой ремонтируемую зону.

Преимуществом предложенного способа является возможность поставить на промышленную основу ремонт моноблочных турбинных дисков на основе электронно-лучевых сварочных установок. Когда установка признана работоспособной и ее параметры выставлены, достаточно проверить с помощью предварительной сварки второго образцового элемента, соответствующего вставке, с первым образцовым элементом с профилем лопатки, что параметры корректны и находятся в пределах допустимого. Было также установлено, что этот способ позволил с большой степенью надежности ремонтировать детали такие же сложные, как и МТД. Достаточно предварительного контроля для осуществления ремонта множества лопаток на одном и том же диске.

Реализация способа предполагает использование устройства для удержания деталей, позволяющего обеспечить их точное сопряжение. Действительно, если способ позволяет осуществить поиск, затем установку параметров сварки, связанных с ремонтируемым диском, то этот способ обеспечивает также гарантию относительно других параметров, каковыми являются люфт в соединениях, относительное взаимное положение соединяемых деталей и удержание этих деталей в процессе осуществления способа. Общепринято, что максимальный люфт в 0,1 мм между деталями допустим и он должен оставаться постоянным в течение всего процесса.

Настоящее изобретение предлагает такое устройство для удержания деталей, которое позволяет регулировать положение деталей, их фиксацию и удержание с гарантированной точностью в процессе осуществления способа.

С этой целью изобретение предлагает устройство для удержания деталей в способе ремонта моноблочного турбинного диска турбины посредством электронно-лучевой сварки вставки с лопаткой вдоль плоскости стыка, при этом устройство содержит средства удержания диска и средства регулируемого удержания лопатки и вставки, содержащие опору, несущую средства удержания лопатки и средства удержания вставки, размещенные таким образом, что пространство над плоскостью стыка достаточно для прохождения электронного луча.

Благодаря изобретению относительное положение лопатки и вставки регулируется с помощью средств удержания, которые размещены на одной опоре, оставляя проход для электронного луча. Такое устройство является простым и надежным.

В соответствии с формой реализации способ предполагает использование выступов, а устройство, кроме того, содержит регулируемые средства удержания выступов.

Предпочтительно, чтобы средства удержания регулировались вручную.

Предпочтительно, чтобы средства удержания диска содержали оправку, на которую устанавливается диск.

Предпочтительно в этом случае, чтобы устройство дополнительно содержало средства угловой регулировки диска, предпочтительно содержащие штифт, на который опирается лопатка.

Предпочтительно, чтобы устройство содержало пластину, блокирующую диск по высоте.

Целесообразно, чтобы опора являлась подвижной.

Целесообразно так же, чтобы средства регулирования лопатки содержали средства ее зажима.

Предпочтительно, чтобы средства зажима лопатки содержали опорный винт под лопаткой.

Предпочтительно, чтобы винты, соприкасающиеся с поверхностью лопатки, имели на концах выпуклую форму.

Предпочтительно, чтобы средства для зажима лопатки постоянно имели средства блокировки лопатки по высоте, жестко связанные с поворотным рычагом.

Предпочтительно, чтобы средства блокировки лопатки по высоте содержали, по меньшей мере, один упор, шарнирно связанный с рычагом.

Предпочтительно в этом случае, чтобы устройство содержало, по меньшей мере, два упора, каждый из которых шарнирно связан c балансиром, размещенным на конце поворотного рычага.

В соответствии с формой реализации, средства регулируемого удержания вставки содержат средства регулирования положения вставки по высоте и углу наклона, средства удержания вставки на лопатке и средства блокировки вставки по высоте.

Предпочтительно, чтобы средства регулирования вставки по высоте и углу наклона содержали три штифта.

Предпочтительно, чтобы средства удержания вставки на лопатке всегда содержали эксцентриковые штифты для контакта с краями вставки, которые не образуют плоскость стыка.

Предпочтительно также, чтобы средства блокирования вставки по высоте содержали винт, удерживаемый поворотным рычагом.

В соответствии с формой реализации, устройство содержит средства регулируемого удержания выступов, снабженных средствами регулирования по высоте и средствами блокировки по высоте.

В этом случае предпочтительно, чтобы средства регулировки по высоте содержали, по меньшей мере, плоскую гайку.

Предпочтительно, чтобы средства блокировки по высоте содержали, по меньшей мере, поворотный рычаг.

В дальнейшем изобретение поясняется описанием предпочтительного варианта осуществления устройства для удержания со ссылками на сопровождающие чертежи, в числе которых:

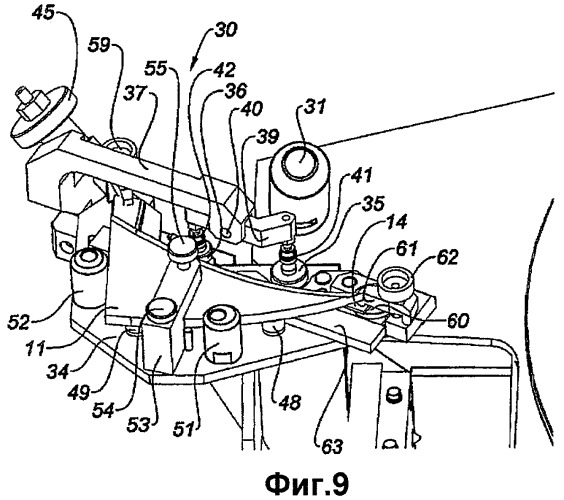

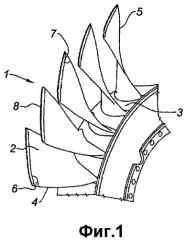

Фиг.1 представляет часть общего вида в изометрии моноблочного турбинного диска, в котором одна лопатка может быть отремонтирована по способу с помощью устройства по изобретению;

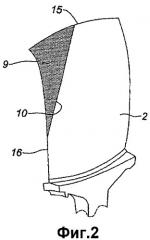

Фиг.2 схематично представляет лопатку диска по фиг.1, на котором серым показана часть лопатки в фазе подготовки способа к реализации с помощью устройства по изобретению;

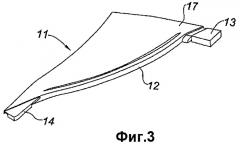

Фиг.3 схематично представляет общий вид вставки с выступами для осуществления заявленного способа;

Фиг.4 представляет общий вид сверху устройства для удержания по изобретению;

Фиг.5 представляет общий вид снизу и с другой стороны фиг.4 устройства для удержания по изобретению;

Фиг.6 представляет общий вид сбоку устройства для удержания по изобретению;

Фиг.7 представляет частичный вид в разрезе моноблочного турбинного диска, установленного на устройстве для удержания по изобретению;

Фиг.8 представляет общий вид сверху опоры, позволяющей блокировать моноблочный турбинный диск на устройстве для удержания по изобретению;

Фиг.9 представляет схематичный общий вид сверху опоры для удержания лопатки и вставки устройства для удержания по изобретению;

Фиг.10 представляет схематичный общий вид сбоку с другой стороны фиг.9 устройства для удержания по изобретению;

Фиг.11 представляет вид в разрезе опоры устройства для удержания по изобретению и

Фиг.12 представляет общий схематичный вид опоры устройства для удержания по изобретению с моноблочным турбинным диском, закрепленным в устройстве.

Вначале будет описан способ ремонта лопатки, являющийся объектом заявки FR 0508151, который позволяет реализовать устройство по изобретению.

Способ касается ремонта изображенной на фиг.1 лопатки 2, размещенной радиально по периферии обода 3 моноблочного турбинного диска 1 (МТД 1), изготовленного в рассматриваемом случае из титана Ti17. По причине ударных воздействий или износа эта лопатка имеет зоны разрушения. Зонами повреждений являются также входная кромка лопатки 4, выходная кромка лопатки 5, угол 6 входной кромки, угол 7 выходной кромки, а также уплотняющая утонченная верхняя кромка лопатки 8, образующая известным образом тонкую пластину.

Предварительно на лопатке были определены стандартизованные участки, на которых располагались поврежденные зоны, которые можно заменить; эти участки соответствовали участкам лопатки, которые будут вырезаны для замены. Первой операцией способа является контроль того, располагается ли поврежденная зона на таком участке. На фиг.2 показана лопатка 2, а также стандартизованный участок 9, показанный серым цветом. Этот участок 9 содержит также угол входной кромки лопатки 2.

В этом случае стандартизованная часть вырезается при обработке. Параметры обработки заранее выставлены и идентичны для лопаток одного типа. Линия отреза 10 стандартизованного участка 9 определена таким образом, чтобы, с одной стороны, она изгибалась как можно более плавно, без резких точек перегиба и углов, для облегчения отрезания и последующей сварки, и, с другой стороны, чтобы захватить район лопатки, где напряжения при работе минимальны, или, по меньшей мере, не максимальны, чтобы зона, которая будет приварена, не подвергалась сильным напряжениям вдоль линии сварки. Максимальные размеры отрезаемой части определяются в зависимости от использования двигателя и с учетом аэродинамических нагрузок, которые испытывает лопатка 2. Таким образом, все повреждения лопатки 2, находящиеся на таком участке 9, независимо от их формы и природы, могут быть устранены отрезанием этого участка 9 и его заменой стандартизованной вставкой 11, представленной на фиг.3, которая будет описана ниже. Отрезание осуществляется таким образом, чтобы гарантировать необходимое для сварки качество поверхности.

На лопатке 2 получают линию разреза, соответствующую заданному профилю. Разрез осуществляется при удержании диска 1 с лопаткой 2 устройством для удержания согласно изобретению.

После осуществления разреза следует этап чистки лопатки 2 и особенно линии разреза 10 для подготовки этапа сварки.

Перед сваркой вставки 11 с лопаткой осуществляют сварку образца, означающей начало процедуры, которая детально не описана; для получения более детальной информации можно обратиться к заявке FR 0508151.

Вставку 11 совмещают до контакта с линией разреза 10 лопатки 2. Это контактирование осуществляется благодаря устройству для удержания лопатки 2 и вставки 11, описанному ниже. Это устройство должно работать таким образом, чтобы обеспечить позиционирование повышенной точности одного элемента относительно другого и подходить к каждой лопатке 2. В отдельном случае, как было показано, это то же самое устройство, которое было использовано для удержания лопатки 2 во время отрезания стандартизованного участка 9, что позволяет сохранять те же параметры и получить плоскость сварки, идентичную плоскости разреза.

Вставка 11, выполненная из того же материала, что и лопатка, в данном случае из Ti17, имеет профиль по линии 12 разреза, который точно повторяет линию разреза лопатки 2, и имеет припуск по толщине по сравнению с лопаткой 2, равный 1 мм и распределенный по 0,5 мм с каждой стороны лопатки, толщина которой изменяется от 0,5 до 6 мм, предпочтительно между 0,7 и 3,45 мм. Толщина вставки 11 отслеживает линию 12 разреза, а по поверхности - изменения профиля и толщины лопатки вдоль линии 10 разреза и с припуском по поверхности, соответствующей убранной части. Другими словами, форма вставки 11 по поверхности полностью соответствует убранному участку 9 лопатки 2, но с чуть большими размерами.

В продолжениях линии 12 разреза вставка 11 снабжена выступами 13, 14, выходящими наружу относительно поверхности линии 12 разреза и не взаимодействующими с лопаткой 2 при ее контакте со вставкой 11. Каждый выступ 13, 14 принимает форму кромок 15,16 лопатки 2 и вытянут вдоль линии 10 разреза в виде кромок, соответствующих каждый своей линии 15 вершины и передней кромки 16, которая образует угол атаки передней кромки лопатки 2. Эти выступы 13, 14 позволяют начать и закончить сварку, как будет описано ниже. Выступы 13, 14 могут быть выполнены заодно со вставкой 11 или закреплены на ней. В случае когда выступы являются одной деталью со вставкой, они позволяют оператору удерживать и перемещать вставку 11. В случае когда выступы 13,14 выполнены независимо от вставки 11, они находятся в контакте с лопаткой 2.

Линия 12 разреза вставки 11 входит в контакт с линией разреза 10 лопатки 2, это контактирование должно быть выполнено очень точно благодаря устройству для удержания так, чтобы профиль вставки 11 точно соответствовал профилю лопатки 2, что было невозможно в известном уровне техники, где вставки имели постоянную толщину, превышающую максимальную толщину лопатки. Благодаря изменяемой толщине вставки 11 избегают различий и значительных колебаний по толщине между лопаткой 2 и вставкой 11, что упрощает последующую операцию электронно-лучевой сварки и гарантирует качество последней, которая требует высокой точности исполнения. Это позволяет ограничить причины возникновения дефектов сварки, например раковины. Устройство для удержания по изобретению, удерживающее лопатку 2, вставку 11, выступы 13, 14, которые в данном случае не связаны со вставкой 11, должно обеспечивать точное позиционирование в трех измерениях.

Электронно-лучевая сварка осуществляется с помощью установки для электронно-лучевой сварки. Для этого устройство для удержания лопатки 2, вставки 11 и выступов 13, 14 помещается в нейтральную атмосферу, обычно в вакуум, электронная пушка сварочной установки, испускающая электронный луч на сварочный шов, размещена на границе раздела между линиями разреза 10, 12 лопатки 2 и вставки 11, кинетическая энергия электронов нагревает детали и позволяет осуществить их сварку. Различные параметры операции сварки, в частности мощность пучка (обычно от 50 до 200 кВ), скорость электронов, регулируемая напряжением ускорения, плотность электронов, ток фокусировки, позволяющий регулировать глубину точки фокусировки, амплитуда, форма и частота колебаний электронного луча по его оси и скорость перемещения луча определены заранее по испытаниям на образцах, подобных образцу начала процедуры, о которой было сказано выше.

Преимуществами электронно-лучевой сварки являются, в частности, скорость сварки и качество сварки вдоль относительно тонкого сварочного шва.

Сварку начинают с выступа 13. Действительно, при электронно-лучевой сварке начало сварки вызывает образование дефектов в детали, таких как дыры. Эти сопутствующие эффекты не затрагивают лопатку 2, так как они ограничиваются выступом 13. Впрочем, установка в рабочее положение на выступ 13 позволяет при достижении электронным лучом плоскости стыка между лопаткой 2 и вставкой 11 чтобы электронная пушка работала на полную мощность, которую она сохраняет до конца линии 10 разреза лопатки 2. Сварка вставки 11 с лопаткой 2 происходит по линии 10 разреза лопатки 2 в “постоянном режиме” электронной пушки. Можно отметить, что в рассматриваемом случае сварочный шов является очищенным. Сварка продолжается и заканчивается на выступе 14 таким образом, чтобы дефекты и отверстия, вызванные этой фазой, были закончены на выступе 14. Электронный луч не попадает точно в плоскость стыка, а слегка отклоняется со стороны вставки 11. Действительно, около сварного шва может появляться канавка, то есть зона, толщина которой уменьшена по сравнению с первоначальной толщиной за счет прилива материала к сварному шву. Толщина вставки 11 превышает толщину лопатки 2 и ее материал обволакивает сварной шов, заполняя канавку со стороны лопатки 2. Канавка, которая могла бы сформироваться со стороны вставки 11, исчезает при последующей обработке. Смещение электронного луча со стороны вставки 11 позволяет избежать появления канавки в ремонтируемой лопатке 2.

Параметры электронно-лучевой сварочной установки отличаются высокой точностью благодаря средствам подстройки этих параметров к геометрии сварочного шва, то есть к геометрии линии 10 разреза лопатки 2 непрерывно в режиме реального времени вдоль этой линии 10 разреза. Полученный таким образом сварочный шов имеет высокое качество.

Следует отметить другое преимущество использования выступов 13, 14. Лопатка 2 содержит вдоль верхней линии 15 тонкую уплотнительную кромку, которой соответствует тонкая кромка 17 на вставке 11. Из-за ее малой толщины такая кромка не может быть точно приварена электронным лучом, так как эта зона пробивалась бы в процессе сварки. Ранее в известном уровне техники эта кромка не приваривалась, а формировалась с помощью лазера, например, что значительно дороже. Выступ 13, помещенный под тонкую кромку со стороны лопатки 2 и вставки 11, где продолжение профиля является более широким, формирует увеличенную толщину на уровне тонкой кромки. Таким образом, зона сварки частей кромки между собой не является очень тонкой и эти части могут быть сварены электронно-лучевой сваркой для обеспечения целостности верхней кромки отремонтированной лопатки 2.

После осуществления электронно-лучевой сварки лопатка 2 с приваренной вставкой 11 подвергается термообработке для снижения напряжений, возникших в процессе сварки. Можно использовать также ультразвуковую дробеструйную обработку. Осуществляют операции контроля для определения качества сварки. Этот контроль может ограничиться визуальным определением, что качество сварки хорошее и не имеется заметных дефектов априори благодаря гарантиям при сварке образца в начале процедуры. Можно с этой целью визуально определить следы окисления, которые могли бы быть вызваны плохой защитой защитным газом, пропуски шва, трещины (бинокулярно), непровары.

Если результаты суммарного контроля являются удовлетворительными, вставка 11 в дальнейшем обрабатывается, чтобы убрать излишки материала и получить квазиокончательную форму, практически соответствующую полной лопатке 2. Осуществляют много проходов инструмента, каждый раз снимая небольшое количество материала, до получения лопатки, размеры кромок которой несколько превышают конечные размеры, то есть размеры, соответствующие первоначальной лопатке. Речь идет о кромках отрезанной части 9, замененной вставкой 11, при этом остальная часть лопатки не обрабатывалась, так как она должна оставаться идентичной первоначальной лопатке 2.

Ремонт лопатки 2 заканчивается доводкой и ручной полировкой до получения лопатки 2, идентичной первоначальной лопатке 2.

Способ, в частности, характеризуется тем, что перед сваркой вставки 11 с лопаткой 2 осуществляют сварку образца, о котором говорилось в начале процесса, которая позволяет определить перед началом сварки с лопаткой 2 параметры сварочной электронно-лучевой установки. Можно также осуществить сварку образца, о котором говорилось в начале процесса, для уточнения, после операции сварки лопатки 2, параметров установки. Как было сказано выше, эти аспекты способа не будут рассматриваться более подробно.

Устройство для удержания деталей при операции сварки далее будет описано со ссылками на фиг.4-12.

На фиг.4, 5, 6, 9, 10 и 11 устройство для удержания представлено для более ясного чтения чертежей, без моноблочного турбинного диска (МТД) 1, но со вставкой 11 и выступами 13, 14. На фиг.7 и 12 устройство для удержания показано с МДМ 1.

Устройство 20 содержит базу 21, которая поддерживает плату 22, удерживающую моноблочный турбинный диск (МТД) 1. База 21 и плата 22 закреплены неподвижно. Плата 22 содержит удерживающую оправку 23 центрирования и удержания МТД 1. Оправка 23 выполнена полой.

На фиг.7 МТД 1 показан без лопаток 2, чтобы не перегружать чертежи, но содержит лопатки 2, выполненные заодно с ободом 3, так как речь идет о МТД 1, то есть о диске, все элементы которого выполнены в виде одной детали. МТД 1 содержит центральную полую часть 25. МТД 1 насажен на оправку 23 центральной полой частью 25. МТД 1 содержит цилиндрический фланец 24, ось которого параллельна оси оправки 23 и направлена вниз, когда МТД 1 насажен на оправку 23; речь идет о фланце, на котором размещено лабиринтное уплотнение. Плата 22 выполнена таким образом, что фланец 24 опирается на нее, когда МТД 1 насажен на оправку 23, что позволяет регулировать МТД 1 по высоте.

МТД 1 регулируется в угловом положении по высоте штифтом 31, закрепленным на базе 21. Лопатка МТД 1 опирается на штифт 31 вдоль своей передней кромки, что предотвращает вращение МТД 1 в направлении штифта 31 и позволяет определить угловое положение МТД 1 и, следовательно, ремонтируемой лопатки 2. В данном случае, как показано на фиг.12, лопатка 2', соседняя с ремонтируемой лопаткой 2, опирается на штифт 31.

МТД 1 закреплен на оправке 23 с помощью удерживающей пластины 26, выполняющей функцию блокировки по высоте, то есть образующей своего рода крышку, показанную на виде сверху на фиг.8. Эта удерживающая пластина 26 выполнена треугольной формы и три ее выступающие части 26а, 26б, 26в являются удерживающими по периферии центральную полую часть 25 МТД 1. Удерживающая пластина 26 зафиксирована винтом 27, ввинченным в резьбовое отверстие 28 стойки 29 выступа в центральной полой части оправки 23.

Устройство для удержания 20 содержит также опору 30, служащую для размещения и удержания лопатки 2, вставки 11 и, в случае необходимости, выступов 13, 14. Здесь опора 30 выполнена съемной относительно устройства для удержания 20. Она закреплена на базе 21 множеством винтов 32 и, в необходимых случаях, штифтами или центрирующими отверстиями 33, взаимодействующими с базой 21, для установки МТД 1 в нужное положение.

Опора 30 содержит плоскость 34 для крепления различных элементов, участвующих в позиционировании и удержании лопатки 2, вставки 11 и упоров 13, 14. Эта плоскость 34 является предпочтительно точно горизонтальной.

Как только МТД 1 установлена и закреплена, как описано выше, опора 30 фиксируется на базе 21. В соответствии с другой формой реализации опора 30 уже закреплена на базе 21 перед установкой МТД 1. Предпочтительно, чтобы съемная опора 30 закреплялась на базе 21 после установки МТД 1 в целях упрощения, связанных с занимаемой площадью.

Ремонтируемая лопатка 2 таким образом закреплена в необходимом положении. Для этого плоскость 34 имеет два винта 35, 36, служащие опорами для лопатки 2; они регулируются по высоте вручную таким образом, чтобы лопатка 2 касалась их. Концы винтов, контактирующие с лопаткой 2, закруглены, что обеспечивает равномерный контакт независимо от положения лопатки 2.

На фиг.10 показан поворотный рычаг 37, установленный на краю плоскости 34 с внешней стороны по отношению к центру МТД 1.

Рычаг 37 выполнен изогнутой формы, имея в профиле сечение L-образной формы. Рычаг 37 связан с крепежной плоскостью 34 одним из своих концов на уровне оси 38. Рычаг 37 первоначально находится в позиции, удаленной от лопатки 2. Когда лопатка 2 опирается на винты 35, 36, рычаг 37 опускается на лопатку 2, поворачиваясь на оси 38, на которой он вращается. Эта ось 38 вращения строго параллельна крепежной плоскости 34 опоры 30, являясь строго горизонтальной. На другом конце рычага 37 размещен качающийся рычаг, образующий балансир 39. Балансир 39 качается на оси 40, параллельной оси 38 качания рычага 37. Он содержит на каждом из концов упоры 41, 42 с плоской поверхностью 41', 42' для контакта с лопаткой 2. Каждый упор 41, 42 связан с балансиром шарниром 43, 44 соответственно. Таким образом, благодаря совмещению качания балансира 39 и упоров 41, 42, связанных с последним шарнирными связями 43, 44, контактные поверхности 41', 42' упоров 41, 42 прижимаются к лопатке 2 независимо от ее положения и удерживают ее.

Таким образом, лопатка 2 зажата между винтами с закругленными концами 35, 36 и упорами 41, 42, расположенными напротив друг друга с обеих сторон лопатки 2.

Когда лопатка 2 таким образом зажата, поворотный рычаг 37 фиксируется неподвижно благодаря завинчиванию винта 45, блокирующего рычаг 37. Этот винт 45 содержит стержень 46, предназначенный для размещения в прорези 47 рычага 37 и его фиксации, как показано на фиг.10.

Отмечено, что лопатка 2 зажата, но не сжата. Действительно, что является важным в операции электронно-лучевой сварки, это относительное положение свариваемых элементов, эти позиции должны оставаться стабильными во время сварки. Сварка не требует приложения значительных усилий к деталям, которые не требуют больших усилий для удержания. Достаточно легкого сжатия, но оно должно быть точным и постоянным.

Винты 35, 36 и поворотный рычаг 37 образуют средства для удержания лопатки 2. Они являются также в определенной степени средствами юстировки позиционирования лопатки 2, которое полностью обеспечивается средствами позиционирования МТД 1 (то есть удерживающей оправкой 23 и платой 22, пластиной 26 блокирования по высоте и штифтом 31 углового регулирования).

Удержание лопатки 2 необходимо, так как в процессе операции сварки термическое воздействие на лопатку 2 не требует сильного сжатия, как было показано выше, но могло бы привести к усадке лопатки 2 при отсутствии средств удержания. Таким образом, средства 35, 36, 37 удержания лопатки являются необходимыми элементами.

Когда лопатка 2 зажата, вставка 1 ставится на место и удерживается в этом положении.

Крепежная плоскость 34 опоры 30 имеет три штифта 48, 49, 50 для регулировки высоты и наклона вставки 11. Эти штифты 48, 49, 50 размещены в форме треугольника таким образом, чтобы удерживать вставку 11 вблизи от каждого ее углов. Штифты 48, 49, 50 регулируются по высоте вручную для обеспечения точного позиционирования вставки 11 относительно лопатки 2, то есть позиционирования плоскости 12 разреза вставки относительно плоскости 10 разреза лопатки 2 для обеспечения как можно более точного стыка. Точность стыковки должна составлять десятую долю миллиметра. Позиционирование вставки 11 относительно лопатки 2 может осуществляться визуально.

Опора 30 содержит два штифта 51, 52, на которых размещены эксцентрики. Каждый штифт выполнен в виде цилиндрической втулки со смещенным отверстием, которым она насажена на неподвижные штыри 51', 52' соответственно, которые закреплены на крепежной плоскости 34. Каждый штифт 51, 52 выполнен вращающимся вокруг штырей 51', 52'. Как только вставка 11 отрегулирована по высоте и наклону с помощью штифтов 48, 49, 50, два эксцентриковых штифта 51, 52, предварительно отведенные от вставки 11, упираются в края вставки 11, которые не образуют плоскость стыка. Таким образом, вставка 11 прижимается к лопатке 2 и удерживается в контакте с ней. Штифты 51, 52 образуют средства прижима вставки 11 к лопатке 2. Эксцентриковые штифты 51, 52 могут быть зафиксированы в нужном положении винтом или гайкой, известным образом.

Крепежная опора 30 имеет поворотный рычаг 53. Этот рычаг имеет изогнутый профиль, например, L-образной формы. Вначале он не находится в контакте со вставкой 11 и размещен снаружи от опоры 30. Когда вставка 11 надлежащим образом размещена относительно лопатки 2, то есть зажата штифтами 48, 49, 50 и эксцентриковыми штифтами 51, 52, рычаг 53 поворачивается в направлении вставки 11 на оси L-образного рычага 53. Эта ось 54 строго перпендикулярна плоскости 34 опоры 30, то есть вертикальна. Другая часть рычага 53 L-образной формы на свободном конце содержит винт 55 для блокировки вставки 11 по высоте. Этот винт 55 перпендикулярен части удерживающего рычага 53, то есть он строго перпендикулярен. Его можно завинтить вручную до вставки 11 примерно в центре последней. Поверхность 56 винта 55, соприкасающаяся со вставкой 11, имеет выпуклую форму для обеспечения контакта независимо от угла наклона вставки 11 относительно винта 55. Вставка 11 надлежащим образом удерживается в нужном положении.

Так же, как лопатка 2, вставка 11 скорее зажата, чем сильно сжата, так как важно то, что ее удержание и точное расположение не требуют сильного сжатия, так как напряжения, вызванные сваркой, незначительны.

Выступы 13, 14 также зажаты и удерживаются в нужном положении. На фиг.3 видно, что в особых случаях вставка 11 комплектуется выступом 13 трапециевидной формы и выступом 14 треугольной формы. Выступы 13, 14 помещены во вставку 11 и не образуют с ней единое целое. Они обработаны вручную напильником и полировкой, чтобы точно соответствовать сложным формам, с которыми они должны быть сочленены.

Выступ 13 в форме трапеции регулируется по высоте плоским винтом 57, на котором он установлен, недалеко от поворотного рычага 37. Этот винт 57 завинчивается или вывинчивается вручную для регулировки по высоте выступа 13. Выступ 13 блокируется благодаря малому поворотному рычагу 58. Этот малый поворотный рычаг 58 выполнен в виде колена, у которого одна часть имеет L-образную форму со штангой, строго параллельной крепежной плоскости 34, то есть горизонтальной штангой, а вторая штанга строго перпендикулярна плоскости 34, то есть является вертикальной. Стержень 59 вертикального винта проходит через горизонтальную штангу. Рычаг 58 поворачивается вокруг этого винта 59. Горизонтальная штанга на свободном конце имеет поверхность контакта с выступом 13; поверхность контакта точнее размещена на выдающейся выпуклости свободного конца малого рычага 58 (эта выпуклость параллельна вертикальной части рычага L-образной формы в профильном сечении). Таким образом, малый рычаг 58 используется для зажатия выступа 13 и уравновешен между поверхностью контакта с выступом 13 и свободным концом его части, соответствующей вертикальному L-образному плечу, находящемуся в контакте с крепежной плоскостью 34, при этом все зафиксировано завинчиванием винта 59. Выступ 13 также зажат между плоской гайкой 57 и малым поворотным рычагом 58, что является достаточным для удержания при изменении напряжений при сварке. Выступ 13, кроме того, точно доводится вручную опиливанием и полировкой, так как только регулировка по высоте необходима для точной постановки на место.

Выступ 14 в форме треугольника удерживается таким же образом между регулируемой по высоте плоской гайкой 60 малым поворотным рычагом 61. Как и прежде, малый поворотный рычаг 61 поворачивается на винте 62 и позволяет блокировать выступ 14. Эти элементы удерживаются крепежной плоскостью 34. Следует отметить, что на чертежах выступ 14 не лежит на одной прямой с вставкой 11.

Таким образом, благодаря устройству 20 для удержания по изобретению МТД 1 фиксируется оправкой 23 и удерживающей пластиной 26 и зафиксирован в угловом положении штифтом 31. На фиг.6 база 21, плата 22 и оправка 23 наклонены таким образом, что при наклоне лопатки 2 относительно обода 3 МТД 1 ремонтируемая лопатка 2 будет направлена тангенциально к горизонтальной плоскости, во всяком случае в ремонтируемой зоне.

Лопатка 2 удерживается в нужном положении винтами 35, 36, взаимодействующими с упорами 41, 42 поворотного рычага 37. С другой стороны, вставка 11 может быть отрегулирована в трех измерениях относительно лопатки 2 благодаря различным регулируемым средствам удержания, каковыми являются штифты 48, 49, 50 регулирования по высоте и наклону, эксцентриковые штифты 51, 52, опирающиеся на лопатку 2, и винт 55 блокирования по высоте вставки 11, удерживаемой поворотным рычагом 53.

В случае необходимости, упоры 13, 14 легко удерживаются зажимом между плоскими гайками 57, 60 и малым поворотным рычагом 58, 61 соответственно. Они подгоняются опиловкой и ручной полировкой.

Когда комплекс собран, устройство для удержания 20, МТД 1, вставка 11 и выступы 13, 14 помещаются в емкость, содержащую сварочную электронно-лучевую установку, после чего происходит сварка. На фиг.9, например, показана противопожарная перегородка 63, размещенная в плоскости шва для исключения повреждений плоскости пластины 34 во время сварки.

Предпочтительно, чтобы все элементы устройства удержания 20 были выполнены из немагнитных материалов, чтобы не отклонять электронный луч во время сварки. Такими материалами являются, например, латунь, титан или нержавеющая сталь.

Изобретение представлено для ремонта лопатки 2 полного МТД 1. В некоторых случаях, в частности для исследований, имеют только четверть или половину МТД. Устройство по изобретению 20 применимо к любой части МТД; достаточно приспособить средства блокирования МТД 1 на оправке 23, то есть в данном случае приспособить пластину 26, придав ей форму, адаптированную к части МТД, которую следует закрепить. Другие элементы удержания МТД могут быть добавлены. Комплекс устройства для удержания остается идентичным описанному выше.

Кроме того, как было показано выше, устройство для удержания 20 может быть использовано как для обработки с