Способ получения полимеров, содержащих циклопропановые группы

Иллюстрации

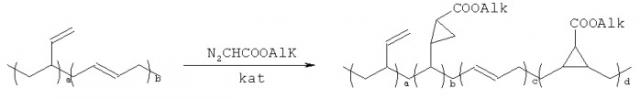

Показать всеИзобретение относится к способу получения полимеров с замещенными циклопропановыми группами в основной цепи или боковых звеньях общей формулы (I):

Способ заключается во взаимодействии 1,2-полибутадиена с алкилдиазоацетатом в среде органического растворителя в присутствии катализатора. В качестве катализатора используют трифлат меди (II) - Cu(OTf)2, при мольном соотношении 1,2-полибутадиен:алкилдиазоацетат:катализатор 1:0,5-1:0,01. Технический результат - получение полимерных продуктов (1), с более высокой степенью функционализации (превращением ненасыщенных звеньев в циклопропановые группы), с различной молекулярной массой, которую можно целенаправленно изменять в широком интервале значений. 2 з.п. ф-лы, 7 пр., 1 табл.

Реферат

Изобретение относится к области высокомолекулярных соединений, в частности к получению полимерных продуктов, содержащих в составе макромолекул алкоксикарбонилзамещенные циклопропановые группы, общей формулы (1):

Данные полимерные продукты представляют сополимеры, содержащие алкоксикарбонилзамещенные циклопропановые группы в боковых звеньях (b) и в основной цепи (d) макромолекул, а также двойные углерод-углеродные связи в боковых звеньях (а) и в основной цепи (с) [соотношение звеньев (a+b):(c+d)=60-95:5-40]. Полимерные продукты (1) характеризуются высоким комплексом физико-механических свойств, хорошими адгезионными свойствами и могут найти применение в составе клеевых композиций, герметиков, лакокрасочных покрытий, в качестве модификаторов в составе различных композиций термопластов и эластомеров.

Полимерные продукты (1) могут быть получены химической модификацией 1,2-полибутадиенов определенного состава и строения, содержащих в составе макромолекул звенья 1,2- и 1,4-полимеризации 1,3-бутадиена, которые синтезируют в промышленности полимеризацией 1,3-бутадиена на комплексных катализаторах (патент РФ №2072362, патент РФ №2177008, заявка РФ №2005104832, патент США №4182813, патент РФ №2139299).

Способ получения полимеров формулы (1) основан на взаимодействии ненасыщенных связей 1,2-полибутадиена с алкоксикарбонилкарбеном, генерируемым in sity при каталитическом разложении алкилдиазоацетета, в среде органического растворителя с образованием полимерного продукта, содержащего алкоксикарбонилзамещенные циклопропановые группы в основной цепи и боковых звеньях:

Известен способ (А.с. СССР №176065) получения полимеров формулы (1), заключающийся во взаимодействии 1,2-полибутадиена с метилдиазоацетатом в присутствии медного катализатора. Реакцию проводят в органическом растворителе (циклогексан) при температуре 95-100°С в течение 40 мин в среде инертного газа, постепенно дозируя метилдиазоацетат в раствор полимера в присутствии медного катализатора. Соотношение 1,2-полибутадиен:катализатор составляет 49:1 (мас.). Полученный полимерный продукт отделяют от катализатора и высаживают спиртом. Степень функционализации (превращения ненасыщенных звеньев в циклопропановые группы) полимера составляет 9,4%.

Недостатком данного метода является низкая степень функционализации полимера (менее 10%), а также проведение реакции при относительно высокой температуре.

Наиболее близким к предлагаемому изобретению является способ (В.Ф.Гареев, Т.А.Янгиров, В.А.Крайкин, С.И.Кузнецов, P.M.Султанова, Р.З.Биглова, В.А.Докичев // Вестник Башкирского университета. 2009. Т.14. №1, с.36-39) получения полимеров формулы (1), основанный на взаимодействии синдиотактического 1,2-полибутадиена с метил-диазоацетатом в присутствии каталитической системы, включающей ацетат меди (II), 2,4-лутидин и хлорид цинка при мольном соотношении компонентов, равном 1:8,6:0,16. 1,2-Полибутадиен имеет среднечисловую молекулярную массу Mn=52,6·103, содержание в макромолекулах звеньев 1,2- и 1,4-полимеризации составляет 85 и 15 мол.%, соответственно, степень синдиотактичности 53%.

Реакцию проводят в среде метиленхлорида при температуре 40°С и мольном соотношении 1,2-полибутадиен:метилдиазоацетат:катализатор [в расчете на Cu(ОАс)2], равном 1:1:0,01 до прекращения газовыделения. После окончания синтеза растворитель удаляют под вакуумом, к остатку добавляют петролейный эфир и отделяют каталитическую систему. Продукт очищают переосаждением в системе хлороформ-этанол и сушат в вакууме. Суммарное содержание функционализированных звеньев в полимере составляет 12-13 мол.%.

Недостатком данного метода является низкая степень функционализации полимера (не более 13%), а также использование достаточно сложной каталитической системы. Кроме того, для получения полимерных продуктов (1) предлагается использовать только 1,2-полибутадиен синдиотактического строения, имеющий определенную молекулярную массу и состав. Это ограничивает возможности данного метода получением полимеров с молекулярной массой в пределах Mn=52-54·103 и узким набором свойств. Таким образом, в прототипе не указана возможность получения полимеров формулы (1), имеющих иной состав, молекулярную массу, характеризующихся не только синдиотактическим, но и атактическим строением макромолекул, т.е. обладающих более широким набором свойств.

Технической задачей данного изобретения является разработка способа получения полимерных продуктов (1), характеризующихся по сравнению с полимером, описанным в прототипе:

- более высокой степенью функционализации (превращением ненасыщенных звеньев в циклопропановые группы);

- имеющих различную молекулярную массу, которая может быть целенаправленно изменена в широком интервале значений (в зависимости от требований к полимерному продукту).

Указанная техническая задача достигается тем, что при взаимодействии 1,2-полибутадиена с метилдиазоацетатом в среде органического растворителя в присутствии катализатора при мольном соотношении 1,2-полибутадиен:алкилдиазоацетат:катализатор 1:0,5-1:0,01, в качестве катализатора применяют трифлат меди (II) - Cu(OTf)2, а в качестве исходного 1,2-полибутадиен а используют 1,2-полибутадиен атактического или синдиотактического строения со степенью синдиотактичности 50-90%, среднечиеловой молекулярной массой Mn от 800 до 75000, содержанием в макромолекулах звеньев 1,2-и 1,4-полимеризации 60-95 и 5-40 мол.% соответственно.

Заявляемый способ позволяет получать полимерные продукты формулы (1) со степенью функционализации (содержанием алкоксикарбонилзамещенных циклопропановых групп) 28-36% и среднечисловой молекулярной массой Mn от 1000 до 88000.

При реализации предлагаемого способа использовали промышленные образцы 1,2-полибутадиена производства ОАО «Ефремовский завод СК», а также полимер марки JSR RB-830 производства «Japan Synthetic Rubber Со.» (Япония). 1,2-полибутадиен очищали переосаждением в системе хлороформ-этанол, далее полимер дважды промывали спиртом и сушили под вакуумом при 60°С до постоянной массы.

В качестве катализатора применяли трифлат меди (II) - Cu(OTf)2 [химическое название - трифторметансульфонат меди (II); (CF3SO3)2Cu] фирмы «Acros» (CAS №34946-82-2).

В качестве алкилдиазоацетата могут быть использованы диазоацетаты с различными алкильными радикалами, в частности был использован метилдиазоацетат, который получали по известной методике (Титце Л., Айхер Т. Препаративная органическая химия. М: Мир, 1999, с.274).

Данное изобретение иллюстрируется следующими примерами.

Пример 1.

К 0,134 г (0,37 ммоль) Cu(OTf)2 добавляли 10 мл метиленхлорида и перемешивали до полного растворения. К полученному раствору прибавили 2,00 г (37 ммоль) 1,2-полибутадиена в 40 мл метиленхлорида. Использовали 1,2-полибутадиен синдиотактического строения со среднечисловой молекулярной массой Mn=52600, содержанием звеньев 1,2- и 1,4-полимеризации 85 и 15 мол.% соответственно, степенью синдиотактичности 53%.

К полученной массе при перемешивании при 40°С медленно дозировали 3,70 г (37 ммоль) метилдиазоацетата в 10 мл CH2Cl2. Мольное соотношение 1,2-ПБ:МДА:катализатор - Cu(OTf)2 составляло 1:1:0,01. Реакцию проводили до прекращения выделения газа. После окончания синтеза полимер высаждали из реакционной массы этанолом, очищали переосаждением в системе хлороформ-этанол и сушили в вакууме.

Полученный полимер имеет степень функционализации (содержание алкоксикарбонилзамещенных циклопропановых звеньев) 30% и среднечисловую молекулярную массу Mn=64300.

Примеры 2-7. Все операции проводили в соответствии с примером 1. Результаты экспериментов приведены в табл.1.

Содержание алкоксикарбонилзамещенных циклопропановых групп в полимере определяли методом спектроскопии ЯМР 13С по интенсивности сигналов. Количественные ЯМР 13С эксперименты проводили в режиме с широкополосной развязкой от протонов и задержкой между импульсами 12 секунд.

Отнесение сигналов (м.д.) в спектре ЯМР 13С модифицированного полимера приведено ниже:

Спектры ЯМР 1Н и ЯМР 13С зарегистрированы на спектрометре «Bruker АМ-300» с рабочей частотой 75,46 МГц, растворитель CDCl3, внутренний стандарт ТМС.

Спектр ЯМР 1Н (CDCl3, ТМС, δ, м.д.): 2.21-2.38 (м, С2Н); 5.17-5.60 (м, С13Н); 4.75-4.84 (м, Cl4H2); 0.75-0.91 (м, С16Нцис); 1.25-1.48 (м, С16Нтранс); 5.20-5.60 (м, С6, С7Нцис+транс); 1.25-1.48 (м, С10, С11Н); 1.47-1.72 (м, С9, С12Н2); 1.81-2.14 (м, С5, С8Н2); 1.43-1.65 (м, С15, С16Н); 1.80-2.20 (м, C1H2); 3.61 (с, ОСН3), OEt (3.26 к, 1.14 т).

Спектр ЯМР 13C (CDCl3, ТМС, δ, м.д.): 35.6-36.44 (т, С9, С12); 38.55-38.93 (д, С2); 25.31-27.95 (д, С4); 40.17-42.16 (т, С1, С3, С5, С8); 33.34-34.21 (д, С10, С11); 114.41 (т, С14); 142.89 (д, С13); 18.57 (д, С15); 14.11 (т, С16); 28.30 (д, С17); 173.16 (с, С18); 28.50 (д, С20); 127.58, 130.55 (д, С6, С7, цис+транс); 51.43 (к, ОСН3); OEt (64.32 т, 14.57к); 174.95 (с, С21).

Из данных табл.1 следует, что предложенный в изобретении способ получения полимерных продуктов формулы (1) позволяет синтезировать модифицированные полимеры

- характеризующиеся по сравнению с прототипом существенно (в 2,2-2,8 раза) более высокой степенью функционализации;

- имеющие различную среднечисловую молекулярную массу (Mn) от 1000 до 88000 а.е.м.

Кроме того, данным методом могут быть получены модифицированные полимеры с различным пространственным строением (конфигурацией) макромолекул: с атактическим или синдиотактическим расположением алкоксикарбонилзамещенных циклопропановых групп.

Таким образом, предлагаемый метод дает возможность целенаправленного получения полимерных продуктов с заданной степенью функционализации, молекулярной массой, пространственным расположением циклопропановых групп, - в зависимости от требований, предъявляемых к полимеру. Использование предлагаемого метода позволяет получать полимерные продукты (1), содержащие алкоксикарбонилзамещенные циклопропановые группы, с более широким, по сравнению с прототипом, набором свойств, что расширяет возможности их практического использования.

1. Способ получения полимеров с замещенными циклопропановыми группами в основной цепи или боковых звеньях заключающийся во взаимодействии 1,2-полибутадиена с алкилдиазоацетатом в среде органического растворителя в присутствии катализатора, отличающийся тем, что в качестве катализатора используют трифлат меди(II) - Cu(OTf)2 при мольном соотношении 1,2-полибутадиен:алкилдиазоацетат:катализатор 1:0,5-1:0,01.

2. Способ по п.1, отличающийся тем, что в качестве исходного 1,2-полибутадиена используют 1,2-полибутадиен атактического строения со среднечисловой молекулярной массой Mn от 800 до 70000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% соответственно.

3. Способ по п.1, отличающийся тем, что в качестве исходного 1,2-полибутадиена используют 1,2-полибутадиен синдиотактического строения со степенью синдиотактичности от 50 до 90%, среднечисловой молекулярной массой Mn от 35000 до 75000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 75-95 и 5-25 мол.% соответственно.