Полиэтиленовая пленка, демонстрирующая улучшенные механические свойства и характеристики непроницаемости, и способ ее получения

Иллюстрации

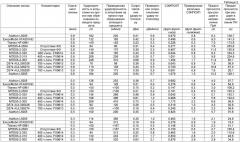

Показать всеИзобретение относится к полиэтиленовой пленке, предназначенной для получения пакетов, мешков для продуктов, мешков для мусорных баков, упаковки для продуктов Пленка выполнена из мультимодальной полимерной композиции, полученной с использованием двойного металлоценового катализатора, и содержит гомополимер этилена или сополимер этилена и альфа-олефинового сомономера или их комбинацию и, необязательно, добавки и модификаторы. Пленка характеризуется совокупной энергией в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 0,45 фут·фунт-сила согласно измерению, проведенному в соответствии с документом ASTM D4272, ударопрочностью в испытании на прокол при сбрасывании колющего предмета, больше, чем приблизительно 135 г согласно измерению, проведенному в соответствии с документом ASTM D1709 Method А и скоростью прохождения водяных паров, меньшей чем приблизительно 0,85 г-мил/100 квадратных дюймов/24 часа согласно измерению, проведенному в соответствии с документом ASTM F1249 при 100°F и относительной влажности 90%. При этом упомянутые испытания проведены с использованием образца для испытаний, имеющего толщину 0,8 мила. 5 н. и 15 з.п. ф-лы, 4 ил., 4 табл., 4 пр.

Реферат

Область техники

Настоящее описание изобретения относится к полимерным композициям и пленке, полученной из них, говоря более конкретно, к композициям полиэтилена, предназначенным для изготовления высокомолекулярных пленок высокой плотности.

Уровень техники

Полиолефинами являются материалы пластиков, подходящие для использования при изготовлении широкого ассортимента ценных продуктов вследствие наличия у них комбинации жесткости, податливости, характеристик непроницаемости, температуростойкости, оптических свойств, доступности и малой стоимости. Одним из наиболее ценных продуктов являются пленки из пластиков. В частности, полиэтилен (ПЭ) представляет собой один из наиболее крупнотоннажных полимеров, потребляемых в мире. Он представляет собой универсальный полимер, который в сопоставлении с другими полимерами и альтернативными материалами, такими как стекло, металл или бумага, демонстрирует наличие высоких эксплуатационных характеристик. Пленки из пластика, такие как пленки из ПЭ, главным образом применяются в областях использования для упаковки, но также они находят себе применение и в сельскохозяйственных, медицинских и инженерных сферах.

Пленки из ПЭ получают из широкого ассортимента марок, которые обычно различаются по плотности полимера, так что пленки из ПЭ можно обозначать по материалу, например полиэтилену низкой плотности (ПЭНП), полиэтилену средней плотности (ПЭСП) и полиэтилену высокой плотности (ПЭВП), где каждый диапазон плотности демонстрирует наличие уникальной комбинации свойств, делающей его подходящим для использования в конкретной области применения. Например, пленку из ПЭВП можно использовать в областях применения для упаковки, требующих наличия превосходных характеристик сопротивления удару. ПЭВП представляет собой тип ПЭ, преимущественно образованный из длинных линейных углеводородных цепей, и получающийся в результате полимер является плотноупакованным и кристаллическим. Пленка из ПЭВП в сопоставлении с пленками из других ПЭ примечательна своими ударной вязкостью, негибкостью, повышенным пределом прочности при растяжении, сопротивлением истиранию, стабильностью и химической стойкостью.

Несмотря на множество положительных признаков ПЭВП пленочный продукт является проницаемым для газов, таких как кислород или диоксид углерода. Таким образом, было бы желательно разработать пленочный продукт из ПЭВП, демонстрирующий наличие комбинации хороших механических свойств, таких как высокие сопротивление удару или предел прочности при растяжении, и хороших характеристик непроницаемости, таких как низкая скорость прохождения кислорода и водяных паров.

Краткое изложение изобретения

В настоящем документе описывается полиэтиленовая пленка, содержащая полимерную композицию, демонстрирующую характеристики в виде совокупной энергии в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 0,45 фут·фунт-сила согласно измерению, проведенному в соответствии с документом ASTM D4272, ударопрочности в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 135 г согласно измерению, проведенному в соответствии с документом ASTM D1709 Method A, и скорости прохождения водяных паров, меньшей чем приблизительно 0,85 г-мил/100 квадратных дюймов/24 часа согласно измерению, проведенному в соответствии с документом ASTM F1249 при 100°F и относительной влажности 90%, где упомянутые испытания, соответствующие документам ASTM, проводят с использованием образца для испытаний, имеющего толщину 0,8 мила.

В настоящем документе также описывается полиэтиленовая пленка, содержащая полимерную композицию, демонстрирующую характеристики в виде совокупной энергии в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 0,45 фут·фунт-сила согласно измерению, проведенному в соответствии с документом ASTM D4272, ударопрочности в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 135 г согласно измерению, проведенному в соответствии с документом ASTM D1709 Method A, и скорости прохождения кислорода, меньшей чем приблизительно 400 см3-мил/100 квадратных дюймов/24 часа согласно измерению, проведенному в соответствии с документом ASTM D3985 при 73°F и относительной влажности 0%, где упомянутые испытания, соответствующие документам ASTM, проводят с использованием образца для испытаний, имеющего толщину 0,8 мила.

Кроме того, в настоящем документе описывается полиэтиленовая пленка, содержащая полимерную композицию, демонстрирующую характеристики в виде совокупной энергии в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 0,45 фут·фунт-сила согласно измерению, проведенному в соответствии с документом ASTM D4272, ударопрочности в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 135 г согласно измерению, проведенному в соответствии с документом ASTM D1709 Method A, и 1%-го секущего модуля упругости в продольном направлении, равного или большего приблизительно 130000 фунт/дюйм2 согласно измерению, проведенному в соответствии с документом ASTM D882 при 10,2 мм/мин, где упомянутые испытания, соответствующие документам ASTM, проводят с использованием образца для испытаний, имеющего толщину 0,8 мила.

Кроме того, в настоящем документе описывается полиэтиленовая пленка, содержащая полимерную композицию, демонстрирующую характеристики в виде совокупной энергии в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 0,45 фут·фунт-сила согласно измерению, проведенному в соответствии с документом ASTM D4272, ударопрочности в испытании на прокол при сбрасывании колющего предмета, большей чем приблизительно 135 г согласно измерению, проведенному в соответствии с документом ASTM D1709 Method A, и 1%-го секущего модуля упругости в поперечном направлении, равного или большего приблизительно 170000 фунт/дюйм2 согласно измерению, проведенному в соответствии с документом ASTM D882 при 10,2 мм/мин, где упомянутые испытания, соответствующие документам ASTM, проводят с использованием образца для испытаний, имеющего толщину 0,8 мила.

Кроме того, в настоящем документе описывается полиэтиленовая пленка, содержащая полимерную композицию, характеризующуюся значением величины «а», большим чем приблизительно 0,45, значением величины «эта-ноль», меньшим чем приблизительно 4×105 Па·сек, и значением величины «тау-эта», меньшим чем приблизительно 5 сек, в случае аппроксимирования экспериментальных результатов уравнением Карро-Ясуда при значении величины n=0,1818, и где пленка характеризуется скоростью прохождения водяных паров, равной или меньшей приблизительно 0,85 г-мил/100 квадратных дюймов/сутки согласно определению, проведенному в соответствии с документом ASTM F1249, и совокупной энергией в испытании на прокол при сбрасывании колющего предмета, равной или большей приблизительно 1,0 фут·фунт-сила согласно определению, проведенному в соответствии с документом ASTM D4272, при проведении испытания с использованием образца для испытаний, имеющего толщину 0,8 мила.

Краткое описание чертежей

Фигура 1 демонстрирует графическое представление молекулярно-массового распределения для пяти экспериментальных смол из примера 1.

Фигура 2 демонстрирует графическое представление молекулярно-массового распределения для всех смол из примера 1.

Фигура 3 демонстрирует графическое представление зависимости вязкости от частоты для смол из примера 1.

Фигура 4 демонстрирует графическое представление зависимости фазового угла от комплексного модуля упругости для смол из примера 1.

Подробное описание изобретения

В настоящем документе описываются композиции полиэтилена (ПЭ), пленки из ПЭ и способы их получения. Такие способы могут включать получение композиции ПЭ и формование из композиции пленки. Композиция ПЭ сможет содержать смолу ПЭ основы и необязательно добавки или модификаторы. В одном аспекте композиция ПЭ содержит мультимодальную смолу ПЭ, а пленка, полученная из нее, может демонстрировать улучшенные механические свойства и характеристики непроницаемости, такие как повышенная ударопрочность и пониженная скорость прохождения водяных паров и/или кислорода.

Смола ПЭ основы может являться унимодальной смолой, в альтернативном варианте мультимодальной смолой. В настоящем документе «модальность» полимерной смолы относится к форме ее кривой молекулярно-массового распределения, то есть к внешнему виду графика зависимости массовой доли полимера, частоты или количества от его молекулярной массы. Массовая доля полимера относится к массовой доле молекул заданного размера. Полимерная смола может включать два и более компонентов, которые могут отличаться друг от друга, например, по своим индивидуальным составу и/или молекулярно-массовому распределению. Кривую молекулярно-массового распределения можно получать для каждого индивидуального компонента полимерной смолы.

Кривые молекулярно-массового распределения для индивидуальных компонентов можно накладывать друг на друга на общей диаграмме и получать кривую массового распределения для полимерной смолы в целом. При таком наложении получающаяся в результате кривая для полимерной смолы в целом может быть мультимодальной или демонстрировать наличие n отчетливо различных пиков, соответствующих n полимерным компонентам, характеризующимся различающимися молекулярно-массовыми распределениями. Например, полимер, характеризующийся кривой молекулярно-массового распределения, демонстрирующей наличие одного пика, может называться унимодальным полимером, полимер, характеризующийся кривой, демонстрирующей наличие двух отчетливо различных пиков, может называться бимодальным полимером, полимер, характеризующийся кривой, демонстрирующей наличие трех отчетливо различных пиков, может называться тримодальным полимером и так далее. Полимеры, характеризующиеся кривыми молекулярно-массового распределения, демонстрирующими наличие более чем одного пика, коллективно могут называться мультимодальными полимерами или смолами. Кроме того, отчетливо различные пики могут соответствовать компонентам, демонстрирующим отчетливо различные характеристики. Например, бимодальная полимерная смола может демонстрировать наличие двух отчетливо различных пиков, соответствующих двум индивидуальным компонентам, имеющим различающиеся молекулярные массы. Упомянутая бимодальная полимерная смола может включать первый компонент, который в общем случае может быть охарактеризован как более высокомолекулярный полимерный компонент, и второй компонент, который в общем случае может быть охарактеризован как более низкомолекулярный полимерный компонент. В альтернативном варианте наложение кривых молекулярно-массовых распределений индивидуальных компонентов может демонстрировать наличие одного пика, который будет уширен в сопоставлении с кривыми для индивидуальных компонентов, соответствующих полимерным фракциям, характеризующимся различными, но перекрывающимися молекулярно-массовыми распределениями. В одном варианте осуществления композиция мультимодального ПЭ содержит бимодальную смолу ПЭ основы. Остальная часть обсуждения будет фокусироваться на композициях бимодального ПЭ при понимании того, что в различных аспектах и вариантах осуществления могут быть использованы и другие полимерные композиции, например, характеризующиеся другой модальностью, что должно быть очевидно для специалиста в соответствующей области техники.

Композиция ПЭ и/или индивидуальные компоненты композиции ПЭ могут содержать гомополимер, сополимер или их смеси. В одном варианте осуществления компоненты композиции ПЭ могут представлять собой сополимер, образованный полимером этилена и одним или несколькими сомономерами, такими как альфа-олефины. В одном варианте осуществления композиция ПЭ содержит более высокомолекулярный (ВМ) компонент в виде сополимера этилен/1-олефин и более низкомолекулярный (НМ) компонент в виде сополимера этилен/1-олефин. Сомономер компонента ВМ композиции ПЭ может быть идентичным сомономеру компонента НМ или отличным от него. Примеры подходящих для использования сомономеров без ограничения включают ненасыщенные углеводороды, содержащие от 3 до 20 атомов углерода, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-бутен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и их смеси. В одном варианте осуществления сомономером НМ компонента и ВМ компонента композиции ПЭ является 1-гексен.

Композиции ПЭ из данного описания изобретения и/или смола ПЭ основы могут включать и другие добавки, известные специалистам в соответствующей области техники. Примеры добавок включают нижеследующие, но не ограничиваются только этими: антистатики, красители, стабилизаторы, зародышеобразователи, модификаторы поверхности, пигменты, добавки, понижающие трение, вещества, препятствующие слипанию, добавки, придающие клейкость, полимерные технологические добавки и их комбинации. В одном варианте осуществления композиция ПЭ содержит технический углерод. Такие добавки можно использовать по отдельности или в комбинации и можно включать в полимерную композицию до, во время или после получения композиции ПЭ, описанной в настоящем документе. В одном варианте осуществления композиции, описанные в настоящем документе, содержат менее чем приблизительно 1 массовый процент неполимерных добавок. Такие добавки можно добавлять по известным методикам, например, во время проведения стадии экструдирования или перемешивания, такой как во время гранулирования или последующей переработки в конечное изделие.

Композиции ПЭ, описанные в настоящем документе, могут характеризоваться широким ассортиментом описанных далее свойств и параметров либо по отдельности, либо в комбинации. Способы определения данных свойств и параметров известны специалисту в соответствующей области техники.

Молекулярно-массовое распределение (ММР) композиции ПЭ может характеризоваться соотношением между средневесовой молекулярной массой и среднечисловой молекулярной массой, которое также называется показателем полидисперсности (ППД) или более просто полидисперсностью. Среднечисловая молекулярная масса (M n) представляет собой общее среднее для молекулярных масс индивидуальных полимеров, рассчитываемое в результате измерения молекулярной массы n полимерных молекул, суммирования масс и деления на n. Средневесовую молекулярную массу (M w) полимерной композиции рассчитывают в соответствии с уравнением 1:

где n i представляет собой количество молекул, имеющих молекулярную массу M i. Все средние значения молекулярных масс выражают в граммах на один моль (г/моль). Различные моменты ММР включают M n, M w, M z и M v.

В одном варианте осуществления композиция ПЭ из данного описания изобретения имеет средневесовую молекулярную массу в диапазоне от приблизительно 180000 г/моль до приблизительно 350000 г/моль, в альтернативном варианте от приблизительно 180000 г/моль до приблизительно 300000 г/моль, в альтернативном варианте от приблизительно 200000 г/моль до приблизительно 300000 г/моль. В одном варианте осуществления ВМ компонент может характеризоваться значением величины ППД, равным или меньшим приблизительно 5,5, в альтернативном варианте равным или меньшим приблизительно 5,0, в альтернативном варианте равным или меньшим приблизительно 4,5 или в альтернативном варианте равным или меньшим приблизительно 4,0. В одном варианте осуществления НМ компонент может характеризоваться значением величины ППД, равным или меньшим приблизительно 10, в альтернативном варианте равным или меньшим приблизительно 8, в альтернативном варианте равным или меньшим приблизительно 7 или в альтернативном варианте равным или меньшим приблизительно 6. Получающаяся в результате композиция ПЭ (то есть, включающая как НМ, так и ВМ компоненты) может характеризоваться наличием широкого ММР, характеризующегося значением, равным или большим приблизительно 8, в альтернативном варианте равным или большим приблизительно 10 или в альтернативном варианте равным или большим приблизительно 12.

Индекс расплава в условиях действия высокой нагрузки (HLMI) представляет собой скорость течения расплавленной смолы через отверстие с диаметром 0,0825 дюйма при приложении усилия в 21600 граммов при 190°С согласно определению, проведенному в соответствии с документом ASTM D1238. Композиции ПЭ из данного описания изобретения могут характеризоваться значением величины HLMI, находящимся в диапазоне от приблизительно 1 г/10 мин до приблизительно 30 г/10 мин, в альтернативном варианте от приблизительно 2 г/10 мин до приблизительно 25 г/10 мин или в альтернативном варианте от приблизительно 7 г/10 мин до приблизительно 15 г/10 мин.

Композиции ПЭ из данного описания изобретения могут быть дополнительно охарактеризованы значением плотности, равным или большим приблизительно 0,940 г/см3, в альтернативном варианте равным или большим приблизительно 0,950 г/см3, в альтернативном варианте равным или большим приблизительно 0,952 г/см3. Плотность обозначает массу, приходящуюся на единицу объема полимера, и ее можно определять в соответствии с документом ASTM D1505.

Композиции ПЭ из данного описания изобретения могут быть дополнительно охарактеризованы ограниченной реологической шириной. Реологическая ширина обозначает ширину переходной области между областью ньютоновского типа и областью, относящейся к типу степенного закона, для скорости сдвига полимера или частотной зависимости вязкости полимера. Реологическая ширина находится в зависимости от распределения времени релаксации для полимерной смолы, которое, в свою очередь, зависит от молекулярной структуры или архитектуры смолы. В предположении действия правила Кокса-Мерца реологическую ширину можно рассчитать в результате аппроксимирования кривых течения, получаемых в экспериментах по определению параметров линейной вязкоупругости при динамической развертке колебательной частоты, модифицированной моделью Карро-Ясуда (КЯ), которую представляет следующее далее уравнение:

где Е = вязкость (Па·сек);

γ = скорость сдвига (1/сек);

а = параметр реологической ширины;

Тξ = время релаксации (сек) [описывает местоположение переходной области во времени];

Eo = вязкость при нулевом сдвиге (Па·сек) [определяет ньютоновское плато];

n = константа степенного закона [определяет конечный наклон области высокой скорости сдвига].

Для облегчения аппроксимирования моделью константу степенного закона выдерживают на уровне постоянного значения. Подробности в отношении значения и интерпретации модели КЯ и производных параметров могут быть найдены в работах: C. A. Hieber and H. H. Chiang, Rheol. Acta, 28, 321 (1989); C. A. Hieber and H. H. Chiang, Polym. Eng. Sci., 32, 931 (1992); и R. B. Bird, R. C. Armstrong and O. Hasseger, Dynamics of Polymeric Liquids, Volume 1, Fluid Mechanics, 2nd Edition, John Wiley & Sons (1987), каждая из которых во всей своей полноте посредством ссылки включается в настоящий документ.

В одном варианте осуществления композиция ПЭ из данного описания изобретения характеризуется значением величины «эта-ноль» (Е0), меньшим чем приблизительно 4×105 Па.сек, в альтернативном варианте меньшим чем приблизительно 1×105 Па.сек, в альтернативном варианте меньшим чем приблизительно 9×104 Па.сек, в случае аппроксимирования сканирования зависимости динамической комплексной вязкости от частоты уравнением Карро-Ясуда при значении величины n=0,1818. В одном варианте осуществления композиция ПЭ из данного описания изобретения характеризуется значением величины «а», большим чем 0,30, в альтернативном варианте большим чем 0,40, в альтернативном варианте большим чем 0,45, в случае аппроксимирования сканирования зависимости динамической комплексной вязкости от частоты уравнением Карро-Ясуда при значении величины n=0,1818. В одном варианте осуществления композиция ПЭ из данного описания изобретения характеризуется значением величины «тау-эта» (Тξ), меньшим чем приблизительно 5 сек, в альтернативном варианте меньшим чем приблизительно 1 сек, в альтернативном варианте меньшим чем приблизительно 0,55 сек, в случае аппроксимирования сканирования зависимости динамической комплексной вязкости от частоты уравнением Карро-Ясуда при значении величины n=0,1818.

Композицию ПЭ из настоящего описания изобретения можно получать по любому способу полимеризации олефинов, известному на современном уровне техники, при использовании различных типов полимеризационных реакторов. В соответствии с использованием в настоящем документе «полимеризационный реактор» включает любой полимеризационный реактор, способный обеспечить полимеризацию олефиновых мономеров до получения гомополимеров или сополимеров. Такие гомополимеры и сополимеры называются смолами, полимерами, полиолефинами или ПЭ. Данные реакторы могут включать суспензионные, газофазные, растворные реакторы, реакторы высокого давления, трубчатые или автоклавные реакторы. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут включать вертикальные или горизонтальные петлевые контуры. Реакторы высокого давления могут включать автоклавные или трубчатые реакторы. Типы реакторов могут включать те, которые могут называться непрерывными или периодическими. Непрерывные способы могут включать периодическую или непрерывную выгрузку продукта. Способы также могут включать частичный или полный прямой рецикл не вступившего в реакцию мономера, не вступившего в реакцию сомономера и/или разбавителя.

Полимеризационные реакторные системы из настоящего описания изобретения могут включать один тип реактора в системе или несколько реакторов идентичных или различных типов. Получение полимеров в нескольких реакторах может включать несколько стадий, по меньшей мере, в двух отдельных полимеризационных реакторах, соединенных друг с другом при помощи перепускного устройства, что делает возможным перепускание получающихся в результате полимеров из первого полимеризационного реактора во второй реактор. Желательные условия проведения полимеризации в одном из реакторов могут отличаться от рабочих условий в других реакторах. В альтернативном варианте полимеризация в нескольких реакторах может включать перепускание вручную полимера из одного реактора в последующие реакторы для продолжения полимеризации. Системы из нескольких реакторов могут включать любую комбинацию, включающую нижеследующие, но не ограничивающуюся только этими: несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления или комбинацию реакторов высокого давления и петлевых и/или газофазных реакторов. Несколько реакторов могут функционировать последовательно или параллельно.

В соответствии с одним аспектом из описания изобретения полимеризационная реакторная система может включать, по меньшей мере, один петлевой суспензионный реактор. Такие реакторы на современном уровне техники известны и могут включать вертикальные или горизонтальные петлевые контуры. В петлевой реактор, где и протекает полимеризация, можно непрерывно подавать мономер, разбавитель, катализатор и необязательно любой сомономер. В общем случае непрерывные способы могут включать непрерывное введение мономера, катализатора и разбавителя в полимеризационный реактор и непрерывное удаление из данного реактора суспензии, содержащей полимерные частицы и разбавитель. Отходящий поток из реактора можно подвергать однократному испарению для удаления твердого полимера из жидкостей, которые содержат разбавитель, мономер и/или сомономер. Для данной стадии разделения могут быть использованы различные технологии, включающие нижеследующие, но не ограничивающиеся только этими: однократное испарение, которое может включать любую комбинацию подвода тепла и уменьшения давления; разделение благодаря циклонному действию либо в циклоне, либо в гидроциклоне; или разделение под действием центробежной силы.

Способ суспензионной полимеризации (также известный под наименованием способа полимеризации в форме частиц), который хорошо известен на современном уровне техники, описывается, например, в патентах США №№ 3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, которые представлены в качестве ссылок.

Подходящие для использования разбавители, используемые в суспензионной полимеризации, хорошо известны на современном уровне техники и включают нижеследующие, но не ограничиваются только этими: полимеризуемый мономер и углеводороды, которые являются жидкостями в условиях проведения реакции. Примеры подходящих для использования разбавителей включают нижеследующие, но не ограничиваются только этими: углеводороды, такие как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. Некоторые реакции полимеризации в петлевых реакторах могут протекать в условиях проведения полимеризации в объеме, при которых никакого разбавителя не используют. Примером является полимеризация мономера пропилена, что описывается в патенте США № 5455314, который во всей своей полноте посредством ссылки включается в настоящий документ.

В соответствии с еще одним другим аспектом из данного описания изобретения полимеризационный реактор может включать, по меньшей мере, один газофазный реактор. Такие системы на современном уровне техники известны и могут использовать непрерывный поток рецикла, содержащий один или несколько мономеров, непрерывно циклически перепускаемых в условиях проведения полимеризации через псевдоожиженный слой в присутствии катализатора. Поток рецикла можно отбирать из псевдоожиженного слоя и отправлять на рецикл обратно в реактор. Одновременно из реактора можно отбирать полимерный продукт, а для замещения заполимеризованного мономера можно добавлять новый или свежий мономер. Такие газофазные реакторы могут включать способ многостадийной газофазной полимеризации олефинов, по которому олефины полимеризуют в газовой фазе, по меньшей мере, в двух независимых газофазных полимеризационных зонах при одновременной подаче содержащего катализатор полимера, полученного в первой полимеризационной зоне, во вторую полимеризационную зону. Один тип газофазного реактора описывается в патентах США №№ 5352749, 4588790 и 5436304, каждый из которых во всей своей полноте посредством ссылки включается в настоящий документ.

В соответствии с дополнительным аспектом из описания изобретения полимеризационный реактор высокого давления может включать трубчатый реактор или автоклавный реактор, оба из которых на современном уровне техники известны. Трубчатые реакторы могут включать несколько зон, в которые добавляют свежий мономер, инициаторы или катализаторы. Мономер может захватываться в инертном газовом потоке и вводиться в одну зону реактора. Инициаторы, катализаторы и/или компоненты катализаторов могут захватываться в газовом потоке и вводиться в другую зону реактора. Для проведения полимеризации газовые потоки можно друг с другом перемешивать. Для получения оптимальных условий проведения реакции полимеризации можно надлежащим образом использовать тепло и давление.

В соответствии с еще одним другим аспектом из описания изобретения полимеризационный реактор может включать растворный полимеризационный реактор, в котором мономер вводят в контакт с композицией катализатора при помощи подходящих для использования перемешивающих или других средств. Может быть использован носитель, содержащий инертный органический разбавитель или избыточный мономер. При желании мономер в паровой фазе можно вводить в контакт с каталитическим продуктом реакции в присутствии или в отсутствие жидкого материала. Полимеризационную зону выдерживают при температурах и давлениях, которые в результате будут приводить к получению раствора полимера в реакционной среде. Для обеспечения лучшего контроля температуры и сохранения однородных полимеризационных смесей по всему объему полимеризационной зоны можно использовать перемешивание. Для рассеивания экзотермической теплоты полимеризации используют надлежащие средства. Данные реакторы известны на современном уровне техники.

Полимеризационные реакторы, подходящие для использования в настоящем описании изобретения, могут дополнительно включать любую комбинацию из, по меньшей мере, одной системы подачи материала исходного сырья, по меньшей мере, одной системы подачи катализатора или компонентов катализатора и/или, по меньшей мере, одной системы извлечения полимера. Реакторные системы, подходящие для использования в настоящем описании изобретения, могут дополнительно включать системы очистки исходного сырья, хранения и получения катализатора, экструдирования, охлаждения реактора, извлечения полимера, фракционирования, отправления на рецикл, хранения, вывода, лабораторного анализа и технологического контроля.

Условия, которые контролируют для обеспечения эффективного прохождения полимеризации и получения свойств смолы, включают температуру, давление и концентрации различных реагентов. Температура полимеризации может оказывать воздействие на производительность катализатора, молекулярную массу и молекулярно-массовое распределение полимера. Подходящими для использования температурами полимеризации могут являться любые температуры, меньшие чем температура деполимеризации, соответствующая уравнению свободной энергии Гиббса. Обычно они включают температуру в диапазоне, например, от приблизительно 60°С до приблизительно 280°С и от приблизительно 70°С до приблизительно 110°С в зависимости от типа полимеризационного реактора.

В соответствии с типом реактора и полимеризации также будут варьироваться и подходящие для использования давления. Давление для жидкофазных полимеризаций в петлевом реакторе обычно является меньшим чем 1000 фунт/дюйм2 (изб.). Давление для газофазной полимеризации обычно находится в диапазоне приблизительно 200-500 фунт/дюйм2 (изб.). Полимеризацию высокого давления в трубчатых или автоклавных реакторах в общем случае проводят при давлениях в диапазоне приблизительно от 20000 до 75000 фунт/дюйм2 (изб.). Полимеризационные реакторы также можно эксплуатировать и в сверхкритической области, наблюдающейся в общем случае при повышенных температурах и давлениях. Эксплуатация в условиях выше критической точки на диаграмме давление/температура (сверхкритическая фаза) может обеспечить достижение преимуществ.

Для получения смол, демонстрирующих определенные физические и механические свойства, можно контролировать концентрацию различных реагентов. Свойства определяются предполагаемым конечным продуктом, который будут формовать из смолы, и способом формования данного продукта. Механические свойства включают свойства в испытаниях на растяжение, изгиб, удар, ползучесть, сопротивление разрушению (вследствие удара и медленного распространения трещины), релаксацию напряжения и твердость. Физические свойства включают плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру кристаллизации, стереорегулярность, длинноцепную разветвленность и реологию расплава.

При получении данных свойств смолы важны концентрации мономера, сомономера, водорода, сокатализатора, модификаторов и доноров электронов. Сомономер можно использовать для контроля плотности продукта. Водород можно использовать для контроля молекулярной массы продукта. Сокатализаторы можно использовать для алкилирования, акцептирования ядов и регулирования степени полимеризации. Модификаторы можно использовать для контроля свойств продукта, а доноры электронов оказывают воздействие на стереорегулярность. В дополнение к этому, концентрацию ядов сводят к минимуму, поскольку яды оказывают воздействие на прохождение реакций и свойства продукта.

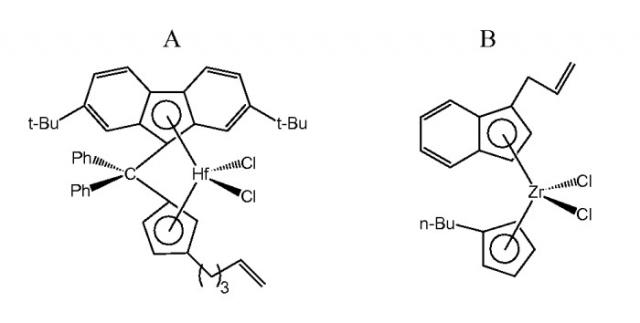

При получении композиции ПЭ может быть использована любая композиция катализатора, способная обеспечить получение композиции ПЭ. Типичные композиции катализатора, которые можно использовать, включают нанесенные на носитель хромсодержащие катализаторы, катализаторы Циглера-Натта, металлоценовые катализаторы или их комбинации. Например, композиция катализатора, предназначенная для получения композиции ПЭ, может включать, по меньшей мере, два металлоцена, которые выбирают таким образом, чтобы полимеры, получаемые с их помощью, имели бы две отчетливо различные молекулярные массы. Первый металлоцен может быть использован для получения ВМ компонента и может представлять собой плотно связанный мостиковый металлоцен, содержащий заместитель, который включает концевой олефин. Второй металлоцен, который может быть использован для получения НМ компонента, в общем случае является немостиковым и в сопоставлении с первым металлоценом более восприимчивым к действию реагентов, обрывающих кинетическую цепь реакции, таких как водород. Для получения желательного бимодального полиолефина металлоцены можно объединять с активатором, алюминийалкильным соединением, олефиновым мономером и олефиновым сомономером. Активность и производительность катализатора могут быть относительно высокими. В соответствии с использованием в настоящем документе активность относится к граммам полимера, получаемым на один грамм загруженного твердого катализатора в час, а производительность относится к граммам полимера, получаемым на один грамм загруженного твердого катализатора. Такие катализаторы описываются в патентной заявке США с регистрационным номером 11/209006, поданной 22 августа 2005 года и озаглавленной «Polymerization Catalysts And Process For Producing Bimodal Polymers In A Single Reactor», и в патентной заявке США с регистрационным номером 11/208077, поданной 15 сентября 2005 года и озаглавленной «Polymerization Catalysts and Process for Producing Bimodal Polymers in a Single Reactor», каждая из которых во всей своей полноте посредством ссылки включается в настоящий документ.

В одном варианте осуществления композиция катализатора содержит первое металлоценовое соединение, второе металлоценовое соединение, активатор и необязательно алюминийорганическое соединение. Первое металлоценовое соединение описывается формулой:

(X1R1)(X2R2 2)(X3)(X4)M1,

где (X1) представляет собой циклопентадиенил, инденил или флуоренил, (X2) представляет собой флуоренил, и (X1) и (X2) соединяются двузамещенной мостиковой группой, содержащей один атом, связанный как с (X1), так и с (X2), где атомом являются углерод или кремний. Первым заместителем в двузамещенной мостиковой группе является ароматическая или алифатическая группа, содержащая от 1 до приблизительно 20 атомов углерода. Вторым заместителем в двузамещенной мостиковой группе может являться ароматическая или алифатическая группа, содержащая от 1 до приблизительно 20 атомов углерода, или вторым заместителем в двузамещенной мостиковой группе является ненасыщенная алифатическая группа, содержащая от 3 до приблизительно 10 атомов углерода. R1 представляет собой Н или ненасыщенную алифатическую группу, содержащую от 3 до приблизительно 10 атомов углерода. R2 представляет собой Н, алкильную группу, содержащую от 1 до приблизительно 12 атомов углерода, или арильную группу; (X3) и (X4) независимо представляют собой алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп или их замещенное производное, содержащие от 1 до приблизительно 20 атомов углерода, или галогенид; и М1 представляет собой Zr или Hf. Первым заместителем в двузамещенной мостиковой группе может являться фенильная группа. Вторым заместителем в двузамещенной мостиковой группе могут являться фенильная группа, алкиль