Полиуретановая система для изготовления эластичных изделий с улучшенными санитарно-гигиеническими свойствами

Иллюстрации

Показать всеИзобретение относится к химии пенополиуретанов, в частности к полиуретановой системе, предназначенной для изготовления эластичных изделий, предпочтительно, медицинского назначения, например ортопедических, технические параметры которых имеют улучшенные санитарно-гигиенические свойства, соответствующие требованиям их эксплуатации. Данное изобретение может быть использовано и для получения пенополиуретановых раневых повязок. Полиуретановая система для изготовления изделий с улучшенными санитарно-гигиеническими свойствами содержит составы на основе полиольного соединения А, изоцианатного соединения В и минерального агента С, который диспергирован в полиольном соединении А. При этом в качестве изоцианатного соединения В используют преполимеры метилендифенилдиизоцианатов MDI. В качестве минерального агента С используют смесь наноструктурных порошков бентонита, интеркалированных ионами серебра Ag+ и ионами церия Се3+. Технический результат - улучшение санитарно-гигиенических свойств получаемых эластичных изделий, как в части подавления роста микроорганизмов, так и в части снижения газовыделения летучих токсичных органических соединений. 8 з.п. ф-лы, 2 ил., 5 пр.

Реферат

Изобретение относится к химии пенополиуретанов, в частности к полиуретановой системе, предназначенной для изготовления эластичных изделий, предпочтительно, медицинского назначения, например ортопедических: противопролежневых матрасов, сидений-подушек, анатомических подушек под спину, под голову, стелек - супинаторов, корсетов ортопедических, наколенников, бандажных изделий, обуви при различных видах плоскостопия и дефектах стоп и др., технические параметры которых имеют улучшенные санитарно-гигиенические свойства, соответствующие требованиям их эксплуатации. Данное изобретение может быть использовано и для получения пенополиуретановых раневых повязок.

Процесс получения пенополиуретановых изделий традиционно основан на использовании жидкой полиуретановой реактивной системы, компоненты которой смешивают и заливают в форму при низком давлении или формование изделий осуществляют реакционно-инжекционным методом (RJM-технология). В зависимости от предъявляемых к конечному продукту требований (плотность, прочность, эластичность, теплостойкость и т.д.) подбирается соответствующий состав полиуретановой реактивной системы. В основе любой полиуретановой системы используют составы, содержащие:

полиольные соединения (компонент (А)), предназначенные для структурирования и определяющие молекулярную массу полиуретанов, густоту вулканизационной сетки, строение поперечных химических связей, то есть комплекс свойств полиуретанов и их назначение;

изоцианатные соединения (компонент (В)), определяющие скорость уретанообразования, прочностные показатели, световую и радиационную стойкость, а также жесткость полиуретанов.

В качестве изоцианатных соединений используют преполимеры, как на основе метилендифенилдиизоцианатов (преполимер - MDI), так и толуолдиизоцианатов (преполимер - TDI).

В качестве полиольных соединений используют сложные и простые полиэфиры.

Так, например, для получения изделий из эластичных пенополиуретанов (ЕР 111121) предложена полиуретановая система на основе дифенилметандиизоцианата, полиола и полиметиленполифениленполиизоцианата (полимерный MDI).

В патенте ЕР 392788 эластичные пенополиуретановые изделия получают взаимодействием полуфорполимеров или форполимеров с реакционно-способной по отношению к изоцианату композицией, содержащей большое количество воды.

В техническом решении ЕР 439792 предложено использование полиизоцианатных соединений на основе MDI и TDI, при наличии в полиуретановой композиции преполимера - TDI в количестве 21-95% для улучшения прочности на разрыв.

В техническом решении ЕР 679671 было предложено использование смеси полимерного MDI и TDI, содержащей 3-20% TDI, для получения пенополиуретана с низкой плотностью, имеющего повышенную ударную вязкость, улучшенную остаточную деформацию при сжатии.

Указанные выше полиуретановые системы для получения пенополиуретанов основаны на взаимодействии полиизоцианата, одного или более простых полиэфирполиолов и воды, что не обеспечивает эффективного порообразования. В результате повышается плотность получаемых пенополиуретанов, ухудшается такой показатель, как достаточное сопротивление к нагрузкам.

Для получения изделий с улучшенными свойствами предлагается использование в полиуретановых системах полимер-полиолов на основе:

дисперсий полиакрилнитрила, полистирола (SAN - полимерные полиолы);

полиолы с дисперсией полимочевины (PHD - полиолы);

полиизоцианатные полиолы с полидобавками (PIPA - полиолы) - дисперсии полиуретана и другие сополимер-полиолы.

В техническом решении ЕР 418039 описывается способ получения РIРА-полиола и способ получения эластичных пенополиуретанов с улучшенными свойствами по такому показателю, как достаточное сопротивление к нагрузкам с применением данного PIPA-полиола. В этом техническом решение предложено использование PIPA-частиц с размером от 100-700 нм.

В техническом решении ЕР 555721 предложена полиуретановая система для получения эластичных пенополиуретанов, в которой количество применяемого полиола с высоким содержанием оксипропилена относительно высоко, в то время как количество применяемого полиизоцианата относительно низко.

Из приведенного следует, что разнообразие исходных компонентов для полиуретановых систем, химических реакций, сопровождающих их синтез, обеспечивает возможность создания различных материалов с заданными физико-химическими свойствами. В связи с этим непрерывно разрабатываются новые возможности использования полиуретановых систем для получения изделий с улучшенными свойствами их технических характеристик.

Например, в техническом решении по патенту RU №2040530 предложена полиуретановая система для получения изделий с улучшенными свойствами на основе составов, содержащих полиэфирполиол (компонент (А)), полиизоцианат (компонент (В)) и компонент (С), диспергированный в компоненте (А).

В данном техническом решении в качестве компонента (С) используют частицы пенографита, которые диспергируют в часть полиэфирполиола, а оставшуюся долю полиэфирполиола смешивают с другими агентами, в том числе с активатором, ускорителем и др. Использование в составе полиуретановой системе частиц пенографита, а также такого дополнительного агента, как казеин в порошкообразной форме, обеспечивает получение эластичного пенополиуретана с улучшенными свойствами, в части невоспламеняемости изделий из данного материала.

В техническом решении ЕР 2007/057405, публ. 18.07. 2007 г. (заявка РФ №2009105824, публ. 27.08.2010 г, заявка US №2009/0326148, публ. 31.12.2009 г.) предлагается полиуретановая система, содержащая составы на основе полиольного соединения А, изоцианатного соединения В и минерального агента С, который диспергирован в полиольном соединении.

Полиольное соединение А содержит диспергированный в нем агент С на основе алюмосиликатного минерала.

Согласно данному изобретению в полиольное соединение (А) диспергированы и другие агенты (D), в том числе металлический катализатор, тиксотропный агент в виде диоксида кремния с удельной поверхностью 150 м2/г и более.

Диспергированный в полиольное соединение (компонент (А)) агент С на основе алюмосиликатного минерала имеет средний размер частиц 100 мкм с размером пор от 2 до 5 Ǻ. Полиуретановая композиция содержит 1, 2-2 мас.% агента С. Использование в полиуретановой композиции названного алюмосиликатного минерала (агент (С)) обеспечивает адсорбцию воды в процессе образования уретановых звеньев и при наличии в полиуретановой системе катализатора способствует регулированию скорости взаимодействия изоцианатных групп с гидроксилсодержащими олигомерами и с водой.

В данном техническом решении в качестве компонента (А) используют полиэфирные полиолы, предпочтительно, полиэфирные полиолы, или смесь полиэфирных полиолов, относящиеся к высокомолекулярным эластичным полиолам и имеющие молекулярный вес в диапазоне от 1500 до 10000. В качестве соединения В используют, предпочтительно, преполимеры - MDI или смесь полимеров - MDI, с количеством изоцианатной группы (NCO) от 15 до 40% от общего веса преполимера.

Известно также техническое решение (см. патент RU №2379060, публ. 10.09.2007 г.), в соответствии с которым полиуретановая система содержит состав на основе полиольного соединения А, изоцианатного соединения В и агента С, который диспергирован в полиольном соединении А.

Техническое решение предназначено для использования в хирургии и травматологии для закрытия ран различной этиологии.

В полиуретановой системе по данному изобретению в качестве полиольного соединения используют высокомолекулярный полиэфирполиол, содержащий диспергированные в нем активационные добавки, а именно: катализатор уретанообразования на основе смеси третичных аминов и оловоорганических соединений, удлинитель цепи полиуретана, вспениватель, пенооткрыватель и пеноотвердитель. В качестве изоцианатного соединения В используют смесь преполимеров - MDI.

Однако получаемая по данному изобретению раневая повязка малоэффективна по антимикробному воздействию на раны различной этиологии.

Техническое решение (заявка РФ №2009105824) по совокупности используемых в полиуретановой системе компонентов является ближайшим аналогом заявляемого изобретения.

Данная полиуретановая система предназначена для изготовления изделий, используемых в автомобильной промышленности, в частности для изготовления сидений, приборных панелей, пультов, ящиков и деталей внутренней или наружной автомобильной облицовки.

Однако полиуретановая система не отвечает технологическим требованиям по изготовлению на ее основе изделий с улучшенными санитарно-гигиеническими свойствами при эксплуатации, которые предъявляются к изделиям медицинского назначения, в том числе: противопролежневые матрасы, сидения-подушки, анатомические подушки под спину, под голову, стельки - супинаторы, корсеты ортопедические, наколенники, обувь при различных видах плоскостопия и дефектах стоп, а также при получении пенополиуретановых раневых повязок.

Задача настоящего изобретения состояла в создании полиуретановой системы для изготовления изделий с улучшенными санитарно-гигиеническими свойствами при их эксплуатации, как за счет снижения обсемененности изделий микроорганизмами, так и за счет улучшения их химической стабильности вследствие снижения газовыделения летучих токсичных органических соединений, возникающих при эксплуатации изделий, т.е. под воздействием температуры, света, механических нагрузок и др. факторов, приводящих к деструкции полимерных материалов.

Для решения поставленной задачи предложена полиуретановая система для изготовления изделий с улучшенными санитарно-гигиеническими свойствами, содержащая составы на основе полиольного соединения А, изоцианатного соединения В и минерального агента С, который диспергирован в полиольном соединении А, при этом в качестве изоцианатного соединения В используют преполимеры метилендифенилдиизоцианатов MDI, а в качестве минерального агента С, диспергированного в полиольном соединении А, используют смесь наноструктурных порошков бентонита, интеркалированных ионами серебра Ag+ и ионами церия Се3+ при соотношении их в смеси, как 1: (5 -10) (вес.ч.), при этом для изготовления изделий используют полиуретановую систему, при следующем содержании компонентов, мас.%:

| полиольное соединение А - | 40,0-75,0 |

| изоцианатное соединение В - | 25,0-60,0 |

| смесь наноструктурных порошков бентонита | |

| от общего количества полиольного соединения А - | 0,1-0,5. |

Согласно изобретению наноструктурный порошок бентонита, интеркалированный ионами церия (Се3+), получают при модификации 0,3-2,0% водным раствором азотнокислой соли церия Се(NO3)3·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия (Na+) при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита.

Согласно изобретению в качестве полиольного соединения А, предпочтительно, используют соединение с гидроксильным числом мг(КОН)/г - 66,0-77,0, содержанием воды 2, 0-4 мас.%.

Согласно изобретению соединение на основе метилендифенилдиизоцианатов MDI имеет количество изоцианатных групп NCO от 23, 8 до 40,0% от общего веса соединения и, предпочтительно, не более 30% от общего веса соединения.

Согласно изобретению полиольное соединение А и изоцианатное соединение В при образовании полиуретановой системы для изготовления изделия имеют соотношение (2-3):(1-3) (вес.ч.).

Согласно изобретению в качестве полиольного соединения А, предпочтительно, используют простой высокомолекулярный полиэфирполиол, полученный на основе окиси пропилена или окиси этилена, с молекулярной массой 3000-10000, содержанием воды 2,0-4,0 мас.%.

Согласно изобретению высокомолекулярный полиэфирполиол на основе окиси пропилена или окиси этилена дополнительно содержит диспергированные в нем активационные добавки, а именно: катализатор уретанообразования на основе смеси третичных аминов и оловоорганических соединений при соотношении их 1:1, удлинитель цепи полиуретана, вспениватель, пенооткрыватель и пеноотвердитель, при следующем их содержании, мас.%:

| вспениватель | 2,0-4,0 |

| катализатор уретанообразования | 0,05-0,5 |

| удлинитель цепи | 0,2-1,5 |

| пенооткрыватель | 0,2-1,5 |

| пеноотвердитель | 0,2-1,5 |

Согласно изобретению в качестве изоцианатного соединения В используют смесь преполимеров MDI, один из которых получен из смеси 4,4'-, 2,4'- и 2,2'-изомеров метилендифенилдиизоцианата с введением низкомолекулярного полиола из окиси пропилена с мол.м. 240-250-ед., а второй преполимер синтезирован термообработкой указанной смеси изомеров метилендифенилдиизоцианата.

Согласно изобретению полиольное соединение А на основе окиси пропилена или окиси этилена и изоцианатное соединение В на основе указанной смеси преполимеров при образовании полиуретановой системы имеют соотношение (2-4):1 (вес.ч.).

При реализации настоящего изобретения подавляется рост микроорганизмов, снижается газовыделение летучих токсичных органических соединений при эксплуатации изделий, что значительно улучшает потребительские свойства эластомерных изделий медицинского назначения, полученных на основе полиуретановой системы по изобретению.

Данный результат объясняется:

наличием в полиуретановой системе наноструктурного порошка бентонита, интеркалированного ионами серебра (Ag+), обладающими активностью против многих видов микроорганизмов (включая аэробные, анаэробные бактерии) и пролонгированностью их антимикробного и фунгицидного действия при контакте изделия с биологической средой;

наличием в полиуретановой системе наноструктурного порошка бентонита, интеркалированного ионами церия (Се3+), обладающего антимикробным действием и улучшающего химическую стабильность полученных пенополиуретановых изделий, что проявляется в снижении газовыделения летучих токсичных органических соединений, при эксплуатации изделий, т.е. при воздействии таких факторов, как температура, свет, механические нагрузки и др. Данные обстоятельства объясняются высокой активностью ионов церия к ингибированию окислительных процессов.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, соответствующих заявляемому техническому решению и обеспечивающих описанный выше результат.

Приведенный анализ известного уровня техники свидетельствует о соответствии заявляемого технического решения критериям «новизна», «изобретательский уровень».

Заявляемое техническое решение может быть промышленно реализовано при использовании известных технологических процессов, оборудования и материалов, предназначенных для изготовления составов, препаратов медицинского назначения.

Осуществление изобретения

Сущность изобретения поясняется:

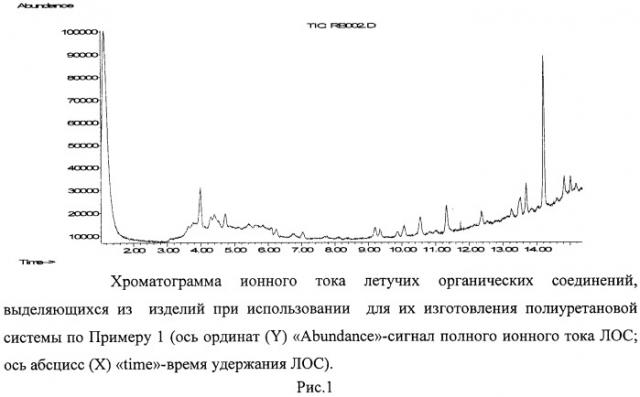

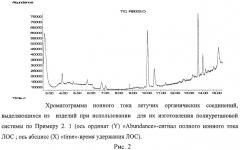

представленными рисунками, где на Рис.1 и Рис.2 показаны хроматограммы полного ионного тока летучих органических соединений, выделяющихся из пенополиуретановых материалов, соответственно по Примерам 1 и 2;

используемыми для реализации изобретения компонентами, примерами его осуществления и результатами испытаний.

Для реализации изобретения используют известные в фармацевтике и медицине активные вещества и полимерные компоненты, предназначенные для изготовления различных составов и средств.

При реализации настоящего изобретения для изготовления пенополиуретановых эластичных изделий используют полиуретановую систему, содержащую полиольное соединение (компонент (А)) и изоцианатное соединение (компонент (В)), выбор которых определяют с учетом технологического процесса по изготовлению эластомерных изделий и их целевого назначения.

1. Для получения эластомерных изделий методом формования с использованием RIM-технологии (реакционно-инжекционный метод), предпочтительно, используемой для получения ортопедических изделий, таких как противопролежневые матрасы, сидения-подушки, анатомические подушки под спину, под голову, используют следующие компоненты.

1.1. Полиольное соединение (компонент А) - торговый препарат Voralux™ НК 490, с гидроксильным числом, мг(КОН)/г - 66,0-77,0 и содержанием воды 2,16-2,54%.

1.2. Изоцианатное соединение (компонент В) - торговый препарат Specflex™ NE 371, относящийся к преполимерам метилендифенилдиизоцианатам MDI, количество изоцианатной группы (NCO) в которых от 28,8 до 30,8% от общего веса преполимера.

Названные в п.1. 1 и 1.2 препараты наиболее оптимальны для получения эластомерных изделий методом формования с использованием RIM-технологии (реакционно-инжекционный метод), предпочтительно, используемой для получения ортопедических изделий.

Указанное в изобретении количественное содержание в полиуретановой системе полиольного соединения (компонент А) и изоцианатного соединения (компонента В) с учетом заданного их соотношения оптимально. При уменьшении количественного содержания данных компонентов в системе и при изменении их весового соотношения качественно ухудшается процесс уретанообразования при формовании изделия либо значительно изменяются технические характеристики получаемых изделий по их плотности. Данный параметр является определяющим при получении изделий ортопедического назначения выше указанного типа и находится, предпочтительно, в пределах от 80 до 100 кг/м3.

2. Для получения эластомерных изделий в виде раневых повязок, согласно методике, описанной в патенте №2379060, по которой формирование повязок осуществляют непосредственно на раневой поверхности после смешивания компонентов (А) и (В) полиуретановой системы для ее получения, используют следующие компоненты.

2.1 Полиольное соединение (компонент А) - простой высокомолекулярный полиэфирполиол, полученный на основе окиси пропилена или окиси этилена, с молекулярной массой 3000-10000 и содержанием воды 2,0-4,0 мас.%. Данный продукт имеет торговое наименование ЛАПРОЛ 3003, 3603, 5003, 6003, аналоги этих продуктов имеют товарные названия «Карадол» и «Десмофен».

2.1.1 Активационные добавки, а именно: катализатор уретанообразования, удлинитель цепи полиуретана, пенооткрыватель, пеноотвердитель и вспениватель. В качестве вспенивателя используют органические низкокипящие жидкости, например Н-пентен, изопентен, метилциклопентен и др. В качестве катализатора уретанообразования используется смесь третичных аминов и оловоорганических соединений при соотношении их 1:1 (мас.ч.), например триэтилендиамин и дибутилоловодиолеат. Смеси третичных аминов и оловоорганических соединений обладают синергетическим эффектом. В качестве удлинителя цепи используют алканоламины.

В качестве пеноотвердителя используют полиметилендисилоксаны, например Дабко 2525 производства фирмы Айр Продакс или Тегостаб 8715 производства фирмы Гольдшмидт. Для регулируемого пенооткрывания используют высокомолекулярные полиолы.

Указанные выше активационные добавки диспергированы в полиольном соединении (компонент А) по п.2.1. Заданное по изобретению количественное содержание активационных добавок оптимально по условиям получения эффективной полиуретановой системы, предназначенной для получения изделий в виде повязок для закрытия ран различной этиологии, что подтверждается известным техническим решением по патенту №2379060.

2.2. Изоцианатное соединение (компонент В) - смесь преполимеров, один из которых получен из смеси 4,4'-, 2,4'- и 2,2'-изомеров метилендифенилдиизоцианата (дифенилметандиизоцианата) с введением низкомолекулярного полиола из окиси пропилена с мол.м. 240-250-ед., а второй предполимер синтезирован термообработкой указанной смеси изомеров дифенилметандиизоцианата. Указанное изоцианатное соединение (компонент В) имеет торговое наименование Супрасек 2456 (фирма Хантсман) - см. патент №2379060.

Выбранное для реализации настоящего изобретения данное изоцианатное соединение (компонент В), его количественное содержание в полиуретановой системе, заданное по настоящему изобретению весовое соотношение между используемыми в ней полиольным и изоцианатным компонентами оптимально и соответствует условиям изготовления раневых повязок с заданной плотностью получаемых повязок от 44 кг/м3 до 100 кг/м3, что подтверждается известным техническим решением по патенту №2379060.

3. Для реализации настоящего изобретения по созданию полиуретановой системы, предназначенной для изготовления эластомерных изделий указанного выше их медицинского назначения, и вне зависимости от используемых для их получения технологических методов, в полиуретановой системе используют диспергированный в полиольном компоненте (А) минеральный агент (С) на основе наноструктурных порошков бентонита.

3.1. Наноструктурный порошок бентонита, интеркалированный ионами серебра (Ag+).

Данный антимикробный агент получен по известной технологии, описанной в патенте RU №2330673.

Для получения антимикробного агента используют природный минерал - монтмориллонит (бентонит Na-формы), который обрабатывают 3-10% водным раствором хлористого натрия с последующей промывкой и фильтрованием полученного полуфабриката для удаления хлора. Полуфабрикат бентонита затем модифицируют 10-20% раствором нитрата серебра, производят выдержку модифицируемого бентонита в указанном солевом растворе. Полученный продукт после интеркаляции очищают от солей натрия, измельчают с получением порошка бентонита. Размер частиц порошка бентонита, предпочтительно, не более 150 нм. Обработку минерала названными растворами солей производят при соотношении, вес.ч.: бентонит: раствор 1:(10-40). В зависимости от количества активирующих, модифицирующих агентов порошок бентонита, интеркалированный ионами серебра, содержит от 2 до 8 мас.% серебра.

Указанное количество названного металла в бентонитовых порошках оптимально. Увеличение содержания металлов приводит к возрастанию затратной части по получению антимикробного агента, а при уменьшении - снижается антимикробная активность.

Заданное по настоящему изобретению количественное содержание наноструктурного порошка бентонита, интеркалированного ионами серебра, оптимально. При уменьшении содержания данного антимикробного агента в составе полиольного компонента (А) ухудшаются антимикробные свойства полиуретановой системы, предназначенной для получения эластомерного изделия. Повышение количественного содержания данного антимикробного агента увеличивает затраты на изготовление.

3.2. Наноструктурный порошок бентонита, интеркалированный ионами церия (Се3+).

Данный продукт получают при модификации 0,3-2,0% водным раствором азотнокислой соли церия Ce(NO3)3·6Н2O полуфабриката бентонита, полученного после обогащения его катионами Na+ при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора. После интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, предпочтительно, до размера частиц не более 150 нм. При выборе соли Ce(NO3)3·6Н2O исходили из того, что церий (металл переменной валентности) активно взаимодействует с кислородом с образованием диоксида церия (СеO2), являющегося антиоксидантом, которому свойственно инактивирующее и блокирующее воздействие на образование пероксидных, гидропероксидных радикалов, генерируемых при окислительных процессах. Данный металл относится к биологически совместимым материалам и используется в медицине, например в протезировании, стоматологии.

При реализации настоящего изобретения в процессе интеркаляции полуфабриката бентонита, полученного после обогащения его катионами Na+, использовали 0,5% водный раствор азотнокислого церия Ce(NO3)3·6Н2O.

Полученный после интеркаляции, очистки и измельчения порошок бентонита содержит церий в количестве не более 0,5 мас.%.

Заданное по настоящему изобретению количественное содержание наноструктурного порошка бентонита, интеркалированного ионами церия (Се3+), оптимально по условиям блокирования свободных радикалов, пероксидов, образующихся при окислительных процессах в эксплуатируемых изделиях.

При уменьшении содержания данного компонента снижается общая активность взаимодействия ионов церия со свободными радикалами, пероксидами. Повышение количественного содержания данного компонента в полиольном компоненте увеличивает затратную часть на изготовление.

На этапе получения полуфабрикатов бентонита, обогащенных катионами натрия, использовали 5% водный раствор хлористого натрия, а на этапе наноструктурирования бентонита, интеркалированного ионами серебра (Ag+) или ионами церия (Се3+), использовали ультразвуковой диспергатор Sonopuls HD-2070, фирма Bandelin, мощность- 35-75 Вт/см2, частота - 20-50 кГц.

Для оценки размеров частиц бентонита использовали метод микроскопии.

Были получены полиуретановые системы по следующим примерам.

Пример 1

1.1. Изготовление полиольного компонента (А) для полиуретановой системы для получения эластомерных изделий методом формования с использованием RIM- технологии (реакционно-инжекционный метод). Данный метод был использован для изготовления пенополиуретановых ортопедических подушек под голову. Всего было изготовлено 163 ед.подушек. Для изготовления подушек были использованы специальные пресс-формы с соответсвующим профилем.

В жидкий полиольный компонент (А) - торговый препарат Voralux™ НК 490, была введена (путем перемешивания в течение 2 час при циркуляции под давлением) смесь наноструктурных порошков бентонита, интеркалированных ионами серебра (Ag+) и ионами церия (Се3+), при соотношении их в смеси 1:8. Всего было использовано: 200 литров полиола и 0,192 кг названной смеси наноструктурных порошков бентонита.

На 200 л (~185 кг) полиольного компонента (А) использовали изоцианатный компонент (В) - торговый препарат Specflex™ NE 371 в количестве 72,0 кг. Соотношение полиольный компонент (А): изоцианатный компонент (В) составило 2,6:1,01 (вес.ч.).

Полученную полиуретановую систему в количестве 1,085 кг компонента (А) и 0, 421 кг компонента (В) использовали для получения профилированной полиуретановой подушки, имеющей следующие ориентировочные параметры: ширина - 34 см, длина - 50 см, толщина профиля (min) - 7,0 см, толщина профиля (max) - 12,0 см. Ориентировочный объем подушки: 0,016-0,017 м3.

В специализированную форму из двух сопел под давлением подавали полиольный компонент (А) и изоцианатный компонент (В). После начала вспенивания (старт - 30 сек) форму закрывали крышкой. В целом реакция уретанообразования длилась 10 мин. Сформированную подушку вынимали из пресс-формы и сушили при комнатной температуре. В результате данного технологического процесса, указанного количества используемых в полиуретановой системе компонентов были получены эластичные изделия (ортопедические подушки под голову) плотностью от 87 кг/м3 до 90 кг /м3, что соответствует технологическим требованиям к данному виду изделий. Масса подушек - 1,4-1,5 кг.

Пример 2 - контрольный

Данный пример был осуществлен в соответствии с примером 1, но при отсутствии в полиуретановой системе диспергированного в полиольный компонент (А) минерального компонента (С) на основе смеси наноструктурных порошков бентонита.

При реализации данного примера были получены эластичные изделия (ортопедические подушки под голову) плотностью от 80 кг/м3 до 83 кг/м3.

Пример 3

Полиольный компонент (А) (торговое наименование ЛАПРОЛ 3003) готовится путем тщательного смешивания: 100 мас.ч. полиола и следующих добавок, мас.ч.:

| вспениватель | 2,0 |

| катализатор уретанообразования | 0,5 |

| вода | 3,0 |

| удлинитель цепи | 0,2 |

| пеноотвердитель | 0,5 |

| пенооткрыватель | 0,5 |

В полиольный компонент (А), содержащий названные активационные добавки, дополнительно вводят минеральный компонент (С) на основе смеси наноструктурного порошка бентонита, интеркалированного ионами серебра (Ag+) или ионами церия (Се3+), при соотношении их в смеси 1:8, и при количественном содержании на полиольный компонент (А) - 0,1 мас.ч.

В качестве изоцианатного компонента (В) использовался Супрасек 2456 фирмы Хантсман, содержащий 29,5 мас.% NCO-групп.

При изготовлении полиуретановой системы на 100 мас.ч. полиольного компонента (А) добавляется 33 мас.ч. изоцианатного компонента (В).

Осуществляли смешение полиольного компонента (А) с изоцианатным (В) в полиэтиленовой емкости 350-400 мл при комнатной температуре (20°С). Через 50-60 сек после смешения композицию наносили на модель раны. Через 3-5 минут после нанесения композиция превращается в пористую «губку», которая прочно удерживается на поверхности раны. Образование пенополиуретановой «губки» (пенополиуретановой повязки) характеризуется следующими показателями:

старт - 25 сек,

подъем - 140 сек,

плотность полученной пенополиуретановой массы (изделия) - 63 кг/м3.

Пример 4 - контрольный

Данный пример был осуществлен в соответствии с Примером 3, но при отсутствии полиольном компоненте (А) диспергированного минерального компонента (С) на основе смеси наноструктурных порошков бентонита.

При реализации данного примера были получены пенополиуретановые изделия плотностью от 60 кг/м3.

Пример 5 - контрольный

Данный пример был осуществлен в соответствии с Примером 3, но при наличии в полиольном компоненте (А) диспергированного минерального компонента (С) на основе наноструктурного порошка бентонита, интеркалированного ионами церия (Се3+) в количестве 0,1 мас.ч.

При реализации данного примера были получены пенополиуретановые изделия плотностью от 63 кг/м3.

Эффективность использованных полиуретановых систем для получения изделий с улучшенными санитарно-гигиеническими свойствами по Примерам 3, 4 и 5 оценивалась на наличие антисептических свойств полученных по этим Примерам изделий.

Оценку антисептических свойств проверяли путем выращивания в чашках Петри колоний микроорганизмов (S.aureus), затем помещали в чашки образцы пенополиуретановых изделий, изготовленных по Примерам 3, 4 и 5, выдерживали их при комнатной температуре в течение 5- 7 дней, после истечении которых измеряли задержку роста тест-организмов. Корреляцию проводили по 4-5 опытам. Результаты исследования показали:

отсутствие роста колоний S.aureus на образцах изделий (под микроскопом), изготовленных по Примеру 3, на 7-е сутки;

наличие роста колоний S.aureus на поверхностях образцов изделий (под микроскопом), изготовленных по Примеру 4, на 5-е сутки;

рост колоний S.aureus на поверхностях образцов изделий (под микроскопом), изготовленных по Примеру 5, имело место на 5-е сутки, но поверхность обсемененности микроорганизмами составила 3% от общей поверхности обсемененности образца по Примеру 4.

Приведенные исследования подтверждают, что санитарно-гигиенические свойства изделий, полученных при использовании полиуретановых систем, наиболее эффективны при наличии в полиольном компоненте (А) смеси наноструктурных порошков бентонита, интеркалированных ионами серебра (Ag+) и ионами церия (Се3+).

Эффективность использованных полиуретановых систем для получения изделий с улучшенными санитарно-гигиеническими свойствами по Примерам 1 и 2 оценивалась на наличие газовыделения токсичных летучих органических соединений из полученных по этим Примерам изделий, что характеризует химическую стабильность полиуретановых систем, используемых для изготовления эластомерных изделий медицинского назначения.

Оценка осуществлялась методом термодесорбционной хроматомасс-спектрометрии (ГОСТ Р ИСО 16000. «Воздух замкнутых помещений», часть 6).

По результатам санитарно-химических испытаний пенополиуретановых изделий, изготовленных с использованием полиуретановых систем по Примерам 1 и 2, установлено:

при термоокислительной деструкции пенополиуретановых материалов выделение высокотоксичных химических соединений (летучих органических соединений, главным образом мономерных остатков) при использовании в полиуретановой системе по Примеру 1 полиольного компонента (А), модифицированного агентом (С) на основе смеси наноструктурного порошка бентонита, интеркалированного ионами Ag+ и Се3+, на 1-2 порядка величины меньше по сравнению с материалами изделий, изготовленных без использования указанного агента (С) - Пример 2, что подтверждается рис.1 и рис.2, на которых представлены хроматограммы полного ионного тока летучих органических соединений, выделяющихся из пенополиуретановых материалов.

Таким образом, приведенные исследования в целом подтверждают, что при использовании полиуретановой системы по настоящему изобретению для изготовления эластичных изделий значительно улучшаются их санитарно-гигиенические свойства, как в части подавления роста микроорганизмов, так и в части снижения газовыделения летучих токсичных органических соединений при эксплуатации изделий.

1. Полиуретановая система для изготовления изделий с улучшенными санитарно-гигиеническими свойствами, содержащая составы на основе полиольного соединения А, изоцианатного соединения В и минерального агента С, который диспергирован в полиольном соединении А, при этом в качестве изоцианатного соединения В используют преполимеры метилендифенилдиизоцианатов MDI, а в качестве минерального агента С, диспергированного в полиольном соединении А, используют смесь наноструктурных порошков бентонита, интеркалированных ионами серебра Ag+ и ионами церия Се3+ при соотношении их в смеси, как 1:(5-10) вес.ч., при этом для изготовления изделий используют полиуретановую систему при следующем содержании компонентов, мас.%:

| полиольный компонент (А) | 40,0-75,0 |

| изоцианатный компонент (В) | 25,0-60,0 |

| смесь наноструктурных порошков бентонита | |

| от общего количества полиольного соединения А | 0,1-0,5 |

2. Полиуретановая система по п.1, отличающаяся тем, что наноструктурный порошок бентонита, интеркалированный ионами церия Се3+, получают при модификации 0,3-2,0%-ным водным раствором азотнокислой соли церия Се(NО3)3·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия Na+ при обработке 3-10%-ным водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита.

3. Полиуретановая система по п.1, отличающаяся тем, что в качестве полиольного соединения А предпочтительно используют соединение с гидроксильным числом, мг(КОН)/г - 66,0-77,0, содержание воды 2,0-4,0 мас.%.

4. Полиуретановая система по п.1, отличающаяся тем, что соединение В на основе метилендифенилдиизоцианатов MDI имеет количество изоцианатных групп NCO от 23,8 до 40,0% от общего веса соединения и предпочтительно не более 30% от общего веса соединения.

5. Полиуретановая система по пп.3 и 4, отличающаяся тем, что полиольное соединение А и изоцианатное соединение В при образовании полиуретановой системы для изготовления изделия имеют соотношение (2-3):(1-3) вес.ч.

6. Полиуретановая система по п.1, отличающаяся тем, что в качестве полиольного соединения А предпочтительно используют простой высокомолекулярный полиэфирполиол, полученный на основе окиси пропилена или окиси этилена, с молекулярной массой 3000-10000, содержание воды 2,0-4,0 мас.%.

7. Полиуретановая система по п.6, отличающаяся тем, что высокомолекулярный полиэфирполиол на основе окиси пропилена или окиси этилена дополнительно содержит диспергированные в нем активационные добавки, а именно: катализатор уретанообразования на основе смеси третичных аминов и оловоорганических соединений при соотношении их 1:1, удлинитель цепи полиуретана, вспениватель, пенооткрыватель и пеноотвердитель при следующем их содержании, мас.%:

| вспениватель | 2,0-4,0 |

| ката |