Способ термической обработки изделий из сплавов на основе железа (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области металлургии и, в частности, к термической обработке изделий из сплавов на основе железа с содержанием углерода до 4,3 мас.%. Техническим результатом изобретения является сокращение сроков осуществления технологических процессов, обеспечивающих получение изделий из сплавов на основе железа с заданным структурным состоянием. Указанный технический результат достигается тем, что первый способ термической обработки изделий включает нагрев, обеспечивающий формирование аустенита, и последующее охлаждение по режимам, обеспечивающим формирование заданного структурного состояния, при этом охлаждение осуществляют по режимам, обеспечивающим формирование в структуре сплава областей аустенита с химическим составом, близким к эвтектоидному, с последующим формированием в них маринита, а заданное структурное состояние формируют с получением перлита различной степени дисперсности и/или закалочных структур. Указанный результат достигается тем, что второй способ термической обработки изделий включает нагрев и последующее охлаждение по режимам, обеспечивающим формирование заданного структурного состояния, при этом нагрев осуществляют по режимам, обеспечивающим формирование в структуре сплава маринита, а заданное структурное состояние формируют с формированием перлита различной степени дисперсности и/или закалочных структур. При реализации способов используют импульсное охлаждение, пластическую деформацию и воздействие магнитного поля. 2 н. и 39 з.п. ф-лы, 19 пр., 10 ил.

Реферат

Группа изобретений относится к металлургии и, в частности, к термической обработке изделий из сплавов на основе железа с содержанием углерода до 4,3% по массе и направлена на получение сплавов с заданным структурным состоянием и с требуемыми свойствами.

Известен способ термической обработки изделий из сталей, в частности, сортового проката, обеспечивающий формирование в прутках проката из конструкционных легированных сталей с длительным периодом перлитного превращения или не имеющих его двухслойной структуры: феррито-перлитной с низкой твердостью в поверхностном слое и сорбитной с более высокой твердостью в центральном слое. Это позволяет производить последующую холодную механическую обработку прутков резанием.

Для получения указанного результата в способе термической обработки сортового проката, заключающемся в ускоренном охлаждении от температуры конца деформации, изотермической выдержке при 600-700°C, продолжительностью не более 3 ч и последующем охлаждении, ускоренное охлаждение ведут до достижения поверхностным слоем температуры ниже точки Мн на глубине 5-10 мм (RU 2044779 [1]).

Недостатком известного способа является его малая производительность, обусловленная большими затратами времени на проведение операций, позволяющих обеспечить формирование требуемого структурного состояния.

В результате ускоренного охлаждения поверхностного слоя глубиной 5-10 мм ниже температуры Мн на поверхности прутка образуется структура мартенсита. При последующем нагреве и выдержке при 600-700°С мартенсит значительно быстрее распадается на феррито-перлитную смесь, чем прямое превращение аустенита по всему объему прутка. Таким образом, в прутке формируется двухслойная структура: поверхность феррито-перлитная с низкой твердостью и сорбитная в центральном слое с более высокой твердостью. При этом сохраняется относительно большая (до 3 ч) продолжительность изотермической выдержки.

Известен способ термической обработки изделий из сплава на основе железа, в частности горячекатаных ходовых и железнодорожных рельсов с профильными частями различной массы, включающий этапы предварительного и окончательного охлаждения после прокатного нагрева профильных частей различной массы с образованием желаемой структуры с повышенной прочностью в профильных частях рельса, в частности в головке рельса. Предварительное охлаждение рельса после прокатного нагрева ведут до температуры сердцевины головки рельса, составляющей 750-850°C для предотвращения промежуточного переохлаждения поверхностной зоны головки рельса и местного преждевременного фазового превращения, затем проводят этап нагрева поверхностной зоны головки рельса, по меньшей мере, до температуры сердцевины и проводят окончательное охлаждение рельса с настолько высокой плотностью теплового потока, что для центральной зоны головки рельса достигается по возможности короткое время охлаждения в зоне фазового превращения от 800 до 500°С. При этом окончательное охлаждение головки рельса в зоне фазового превращения ведут настолько быстро, что образуется желаемая тонкопластинчатая перлитная структура и исключается охлаждение поверхностной зоны ниже температуры образования бейнита (RU 2272080 [2]) Недостатком известного способа является длительность процесса термической обработки, приводящей к получению изделий из стали с заданным конечным структурным состоянием, и ограниченность номенклатуры (сортамента) получаемых сталей с требуемыми (заданными) свойствами.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является известный способ термической обработки изделий из стали с получением заданной конечной мелкопластинчатой перлитной или феррит/перлитной структурой (RU 2266966 [3]). Известный способ предполагает нагрев заготовки, в частности прокатанного стального профиля в виде рельса, до температур около 850°С и дальнейшее ее охлаждение отдельными импульсами, обеспечивающими получение перлитной или феррит/перлитной структуры без возникновения закалочных структур (в частности, бейнита). Для этого заготовку или готовое изделие пропускают через участок охлаждения, который состоит из отдельных, независимых последовательно расположенных вдоль длины участка охлаждения охлаждающих модулей, что по сути эквивалентно импульсному охлаждению с независимо регулируемыми параметрами охлаждения, причем между охлаждающими модулями имеются промежуточные области для снятия структурных напряжений со средствами для определения действительной температуры изделия в этих промежуточных областях, и при этом, в зависимости от соответствующего значения действительной температуры детали в промежуточной области, регулируют параметры охлаждения, особенно интенсивность охлаждения, по меньшей мере, соответственно следующего охлаждающего модуля для обеспечения заданной температуры детали во время всего прохождения участка охлаждения, причем заданную температуру детали соответственно поддерживают выше критической температуры, при которой образуются бейнитные структурные составляющие. При этом в паузах между этапами (импульсами) процесса охлаждения для снятия структурных напряжений применяют временные фазы повторного нагрева и/или термической выдержки и/или временные фазы медленного охлаждения.

Недостатком известного способа является длительность процесса термической обработки, приводящей к получению стали с заданным структурным состоянием, и ограниченность номенклатуры (сортамента) получаемых сталей с требуемыми (заданными) свойствами.

Заявляемые в качестве изобретений способы направлены на сокращение сроков осуществления технологических процессов, обеспечивающих получение изделий из сплавов на основе железа с заданными структурными состояниями, а значит, с требуемыми в каждом конкретном случае физико-механическими и качественными характеристиками.

Указанный результат достигается тем, что первый способ термической обработки изделий из сплавов на основе железа с содержанием углерода до 4,3% по массе включает нагрев, обеспечивающий формирование аустенита и последующее охлаждение по режимам, обеспечивающим формирование заданного структурного состояния, при этом охлаждение осуществляют по режимам, обеспечивающим наличие областей аустенита с химическим составом, близким к эвтектоидному, с последующим получением в них маринита, а заданное структурное состояние формируют с получением в нем перлита различной степени дисперсности и/или закалочных структур.

Указанный результат достигается также тем, что охлаждение осуществляют по режимам, обеспечивающим формирование заданной доли областей аустенита с химическим составом, близким к эвтектоидному, с последующим получением в них заданной доли маринита.

Указанный результат достигается также тем, что режимы, обеспечивающие формирование заданной доли маринита из областей аустенита с химическим составом, близким к эвтектоидному, определяют расчетно или экспериментально.

Указанный результат достигается также тем, что заданное структурное состояние формируют с получением в нем заданных долей перлита различной степени дисперсности и/или закалочных структур.

Указанный результат достигается также тем, что при расчетном определении режимов, обеспечивающих получение маринита из областей аустенита с химическим составом, близким к эвтектоидному, задают температурный интервал реализации маринита, удовлетворяющий условиям

,

где - температура локального ферромагнитного упорядочения в аустените вблизи атома углерода, определяемая методом квантово-механического расчета,

TTEX - температура, выбираемая с учетом технологических ограничений,

и выбирают скорость охлаждения, при которой зависимость температуры охлаждения от времени Т(t) удовлетворяет условию Т(t)<Θ(t), где зависимость Θ(t) определена линиями начала перлитного и бейнитного превращений на термокинетической диаграмме.

Указанный результат достигается также тем, что при экспериментальном определении режимов, обеспечивающих получение маринита из областей аустенита с химическим составом, близким к эвтектоидному, проводят закалку образцов от фиксированных температур при различном времени выдержки при них, а факт существования маринита устанавливают по наличию в закаленном образце рутита.

Указанный результат достигается также тем, что наличие рутита устанавливают дифракционными методами.

Указанный результат достигается также тем, что определение режима охлаждения от реализованного маринита, приводящего к образованию заданного количества перлита в заданном структурном состоянии, осуществляют, проводя закалку экспериментальных образцов и последующее определение их структурного состояния.

Указанный результат достигается также тем, что определение режима охлаждения от реализованного маринита, приводящего к образованию заданного структурного состояния, осуществляют измерением температуры в выбранных точках объема модельного образца сплава простой формы при охлаждении со скоростями, приводящими к получению требуемого структурного состояния в образце из сплава, определением значений термокинетических констант, обеспечивающих при известных тепловых потоках на поверхности образца совпадение зависимостей температуры от времени, полученной в ходе модельного эксперимента и в результате решения системы уравнений, включающей в себя уравнение теплопроводности

,

где оператор имеет размерность м-1, r - радиус-вектор точки, в которой производятся вычисления, ρ - плотность, измеряемая в кг/м3, qi - удельная энтальпия образования i-й фазы, измеряемая в Дж/кг, fi(r, t, T) - безразмерная массовая доля фазы i в окрестности точки r в момент времени t при температуре Т, - поток тепла, измеряемый в Дж/(м2·с), Н(r, t, T) - распределение энтальпии, измеряемой в Дж/м3, по объему образца,

уравнение сохранения энергии

где - удельная теплоемкость фазы i при постоянном давлении от температуры, измеряемая в Дж/(кг·К), и кинетическое уравнение

где Mik(T, fk(τ), (t-τ)) - функциональная зависимость, определяющая скорость изменения со временем t массовой доли fi фазы i, определяемая для каждого фазового превращения, и проведением с использованием указанных уравнений и найденных термокинетических констант расчета зависимости потока тепла от времени по поверхности изделия из сплава, обеспечивающей траекторию изменения температуры во времени, приводящую к формированию заданного структурного состояния.

Указанный результат достигается также тем, что после реализации маринита охлаждение осуществляют по режимам, приводящим к формированию задаваемых долей фаз феррита и карбидов железа в заданном структурном состоянии без образования закалочных структур или с образованием их в долях, не превышающих заданные.

Указанный результат достигается также тем, что после формирования заданной доли перлита охлаждение изделий из сплава осуществляют со скоростями, достаточными для подавления диффузионных превращений.

Указанный результат достигается также тем, что охлаждение осуществляют импульсно.

Указанный результат достигается также тем, что охлаждение осуществляют импульсами, которые чередуют с паузами с длительностями, выбранными достаточными для задаваемого снижения разности между максимальными и минимальными значениями температуры по сечению изделий из сплава.

Указанный результат достигается также тем, что длительность каждого из импульсов охлаждения выбирают так, чтобы они не приводили к образованию закалочных структур в заданном структурном состоянии.

Указанный результат достигается также тем, что охлаждение осуществляют импульсно, при этом один из импульсов охлаждения выбирают обеспечивающим максимальное снижение температуры поверхности изделий из сплава без образования закалочных структур в заданном структурном состоянии.

Указанный результат достигается также тем, что после формирования в сплаве заданной доли аустенита, достаточной для получения в заданном структурном состоянии заданных долей перлита различной степени дисперсности и/или закалочных структур, снижение температуры, требуемое для реализации маринита, осуществляют импульсами охлаждения.

Указанный результат достигается также тем, что после достижения долей фаз феррита и карбидов железа, обеспечивающих в дальнейшем получение заданного структурного состояния, импульсное охлаждение прекращают и переходят к монотонному охлаждению и/или изотермической выдержке.

Указанный результат достигается также тем, что после нагрева изделий из сплава до температур, обеспечивающих формирование в сплаве заданной доли аустенита, изделия из сплава подвергают пластической деформации.

Указанный результат достигается также тем, что пластическую деформацию изделий из сплава осуществляют или завершают при температурах tKфер±50°C, где tKфер - температура Кюри феррита, °C.

Указанный результат достигается также тем, что в процессе реализации маринита на изделия из сплава воздействуют постоянным или импульсным магнитным полем.

Указанный результат достигается также тем, что для охлаждения используют воду или водосодержащие среды.

Указанный результат достигается тем, что второй способ термической обработки изделий из сплавов на основе железа с содержанием углерода до 4,3% по массе включает нагрев и последующее охлаждение по режимам, обеспечивающим формирование заданного структурного состояния, при этом нагрев осуществляют по режимам, обеспечивающим формирование маринита, а заданное структурное состояние формируют с получением в нем перлита различной степени дисперсности и/или закалочных структур.

Указанный результат достигается также тем, что нагрев осуществляют по режимам, обеспечивающим формирование заданной доли маринита.

Указанный результат достигается также тем, что режимы, обеспечивающие формирование заданной доли маринита, определяют расчетно или экспериментально.

Указанный результат достигается также тем, что заданное структурное состояние формируют с получением в нем заданных долей перлита различной степени дисперсности и/или закалочных структур.

Указанный результат достигается также тем, что при расчетном определении режимов, обеспечивающих реализацию маринита, задают диапазон температур нагрева, удовлетворяющий условиям

,

где - температура локального ферромагнитного упорядочения в аустените вблизи атома углерода, определяемая методом квантово-механического расчета,

TX - эвтектоидная температура для сплава соответствующего химического состава,

и время выдержки t в секундах, необходимое для растворения заданной доли цементита fC, определяемое из уравнения

fC=1,05fC0ехр(-ktn),

где fC0 - безразмерная доля цементита в начальный момент времени, 4>n>3 - степенной показатель, k - параметр, определяющий скорость растворения цементита в сплаве соответствующего химического состава при температуре Т в с-n.

Указанный результат достигается также тем, что при экспериментальном определении режимов реализации в сплаве маринита проводят закалку образцов от фиксированных температур при различном времени выдержки при них, а факт существования маринита устанавливают по наличию в закаленном образце рутита.

Указанный результат достигается также тем, что наличие рутита устанавливают дифракционными методами.

Указанный результат достигается также тем, что определение режима охлаждения от реализованного маринита, приводящего к образованию заданного количества перлита в заданном структурном состоянии, осуществляют, проводя закалку экспериментальных образцов и последующее определение их структурного состояния.

Указанный результат достигается также тем, что определение режима охлаждения от реализованного маринита, приводящего к образованию заданного структурного состояния, осуществляют измерением температуры в выбранных точках объема модельного образца сплава простой формы при охлаждении со скоростями, приводящими к получению требуемого структурного состояния в образце из сплава, определением значений термокинетических констант, обеспечивающих при известных тепловых потоках на поверхности образца совпадение зависимостей температуры от времени, полученной в ходе модельного эксперимента и в результате решения системы уравнений, включающей в себя уравнение теплопроводности

где оператор имеет размерность м-1, r - радиус-вектор точки, в которой производятся вычисления, ρ - плотность, измеряемая в кг/м3, qi - удельная энтальпия образования i-й фазы, измеряемая в Дж/кг, fi(r, t, T) - безразмерная массовая доля фазы i в окрестности точки r в момент времени t при температуре T, - поток тепла, измеряемый в Дж/(м2·с), Н(r, t, T) - распределение энтальпии, измеряемой в Дж/м3, по объему образца,

уравнение сохранения энергии

где - удельная теплоемкость фазы i при постоянном давлении от температуры, измеряемая в Дж/(кг·К) и кинетическое уравнение

где Mik(T, fk(τ), (t-τ)) - функциональная зависимость, определяющая скорость изменения со временем t массовой доли fi фазы i, определяемая для каждого фазового превращения, и проведением с использованием указанных уравнений и найденных термокинетических констант расчета зависимости потока тепла от времени по поверхности изделия из сплава, обеспечивающей траекторию изменения температуры во времени, приводящую к формированию заданного структурного состояния.

Указанный результат достигается также тем, что после реализации маринита охлаждение осуществляют по режимам, приводящим к формированию задаваемых долей фаз феррита и карбидов железа в заданном структурном состоянии без образования закалочных структур или с образованием их в долях, не превышающих заданные.

Указанный результат достигается также тем, что после формирования заданной доли перлита охлаждение изделий из сплава осуществляют со скоростями, достаточными для подавления диффузионных превращений.

Указанный результат достигается также тем, что охлаждение осуществляют импульсно.

Указанный результат достигается также тем, что охлаждение осуществляют импульсами, которые чередуют с паузами с длительностями, выбранными достаточными для задаваемого снижения разности между максимальными и минимальными значениями температуры по сечению изделий из сплава.

Указанный результат достигается также тем, что длительность каждого из импульсов охлаждения выбирают так, чтобы они не приводили к образованию закалочных структур в заданном структурном состоянии.

Указанный результат достигается также тем, что охлаждение осуществляют импульсно, при этом один из импульсов охлаждения выбирают обеспечивающим максимальное снижение температуры поверхности изделия из сплава без образования закалочных структур в заданном структурном состоянии.

Указанный результат достигается также тем, что после достижения долей фаз феррита и карбидов железа, обеспечивающих в дальнейшем получение заданного структурного состояния, импульсное охлаждение прекращают и переходят к монотонному охлаждению и/или изотермической выдержке.

Указанный результат достигается также тем, что изделия из сплава при нагреве до или в процессе реализации маринита подвергают пластической деформации.

Указанный результат достигается также тем, что изделия из сплава после реализации маринита подвергают пластической деформации.

Указанный результат достигается также тем, что пластическую деформацию изделий из сплава осуществляют или завершают при температурах tKфер±50°C, где tKфер - температура Кюри феррита, °C.

Указанный результат достигается также тем, что для охлаждения используют воду или водосодержащие среды.

В тексте данной заявки используются следующие термины.

Структурное состояние - совокупность формирующихся в результате термической или термомеханической обработки структурных элементов, характеризуемых фазовым составом, морфологией и размерами.

Фаза - термодинамически равновесное состояние вещества, отличающееся по своим физическим свойствам от других равновесных состояний того же вещества.

Аустенит - твердый раствор углерода в ГЦК железе.

Феррит - твердый раствор углерода в ОЦК железе.

Цементит - карбид железа Fe3Cx, где 0,75≤x≤1, с ромбической элементарной ячейкой.

Перлит - структурная составляющая железоуглеродистых сплавов - сталей и чугунов: представляет собой эвтектоидную смесь двух фаз - феррита и цементита.

Пластинчатый перлит - перлит, в котором феррит и цементит имеют преимущественно пластинчатую форму.

Зернистый перлит - перлит, в котором цементит имеет преимущественно форму, близкую к сферической.

Сорбит - дисперсный перлит.

Время сорбитизации - интервал времени от момента начала появления сорбита до момента завершения формирования сорбитной структуры по сечению заготовки (изделия).

Троостит - высокодисперсный перлит.

Бейнит (верхний, нижний) - закалочная структура, формирующаяся при переохлаждении аустенита в температурный интервал, ограниченный температурами начала бейнитного превращения и начала мартенситного превращения.

Мартенсит - закалочная структура, образующаяся сдвиговым путем из аустенита и представляющая собой твердый раствор углерода в ОЦТ железе.

Ледебурит - структурная составляющая, образующаяся в результате эвтектической реакции, при которой железоуглеродистый расплав затвердевает с образованием аустенита и цементита, и при дальнейшем охлаждении аустенит превращается в перлит.

Маринит - структурное состояние сплава на основе железа и углерода, характеризующееся наличием в матрице ГЦК железа обогащенных углеродом областей квазистатических атомных смещений, переводящих ГЦК в ГЦТ решетку с ближним ферромагнитным порядком, и обедненных углеродом областей.

Рутит - структурное состояние сплава на основе железа и углерода, формирующееся при быстром охлаждении (закалке) маринита.

Квазистатические смещения - коррелированные смещения атомов из их равновесных положений в кристаллической решетке, сохраняющиеся в течение времени, значительно превышающего период тепловых колебаний.

Температура Кюри феррита - температура перехода из ферромагнитного в парамагнитное состояние при нагреве; при этой температуре феррит теряет спонтанную намагниченность.

Закалка (быстрое охлаждение) - охлаждение со скоростью, достаточной для подавления диффузионных превращений.

Закаленный образец - образец, подвергнутый закалке.

Закалочные структуры - структуры, формирующиеся в результате закалки.

Диффузионное превращение - превращение одной фазы в другую в результате перемещения атомов путем диффузии.

Сдвиговое превращение - превращение одной фазы в другую путем кооперативного смещения атомов, сопровождающегося деформацией кристаллической решетки.

Импульс охлаждения - теплофизический процесс, развивающийся в результате кратковременного воздействия охлаждающей средой на заготовку.

Остаточный аустенит - аустенит, сохранившийся в структуре, после охлаждения до комнатной температуры.

Ближний магнитный порядок - упорядоченность во взаимном расположении магнитных моментов, повторяющаяся на расстояниях, соизмеримых с межатомными.

Ближний порядок расположения атомов - упорядоченность во взаимном расположении атомов, повторяющаяся на расстояниях, соизмеримых с межатомными.

Заявляемая группа способов термической обработки изделий из сплавов на основе железа с содержанием углерода до 4,3% по массе, обеспечивающая получение в них заданного структурного состояния, основана на общем принципе - обеспечение условий формирования структурного состояния, названного авторами «МАРИНИТОМ», характеризующегося наличием в матрице ГЦК железа обогащенных углеродом областей квазистатических атомных смещений, переводящих ГЦК в ГЦТ решетку с ближним ферромагнитным порядком, и обедненных углеродом областей, путем изменения температуры (повышения или снижения) и последующее охлаждение с достижением заданного структурного состояния сплава.

Отличаются способы друг от друга условиями формирования маринита. В первом случае маринит реализуется при охлаждении предварительно сформированного аустенита, во втором случае - при нагреве смеси фаз феррита и карбидов железа.

Факт наличия такого особого структурного состояния подтверждается целым рядом экспериментальных данных, полученных авторами.

Для выяснения условий формирования маринита были проведены исследования структурно-зависимых физических свойств.

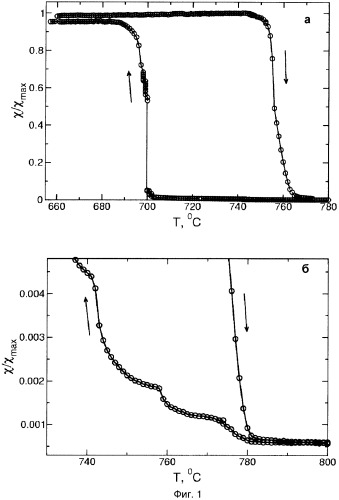

Одним из таких свойств является температурная зависимость магнитной восприимчивости χ(T), исследование которой было проведено в Институте физики металлов (г.Екатеринбург) на магнитометре с высокотемпературной приставкой. Чтобы обеспечить достаточно высокую чувствительность и низкий уровень шума, измерения проводились в слабом переменном магнитном поле (напряженность 10 Э, частота 80 Гц). Температура изменялась со скоростями 6-12 град/мин. Результаты для эвтектоидной стали представлены на фиг.1. Магнитная восприимчивость χ(Т) демонстрирует быстрое падение при нагреве, которое начинается при температуре ~740°C и заканчивается при достижении температуры Кюри α-Fe (TC=778°C). В то же время последующее снижение температуры с 850°С до значения Т~700°C сопровождается медленным повышением χ(T), которое сменяется резким подъемом при 700°С, когда в структуре появляется α-Fe. Повышение χ(Т) при охлаждении до Т>700°С указывает на наличие в ней дисперсных частиц магнитной фазы или областей ближнего магнитного порядка. Таким образом, поведение магнитной восприимчивости χ(Т) свидетельствует о формировании гетерогенного состояния в некотором интервале температур ниже точки Кюри α-Fe, но выше температуры α-γ превращения A1.

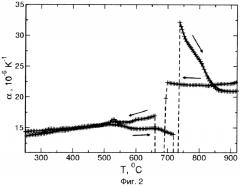

Также в Институте физики металлов (г.Екатеринбург) были выполнены измерения температурной зависимости коэффициента теплового расширения α(Т) для стали эвтектоидного состава на высокочувствительном дилатометре в широком интервале температур при нагреве и охлаждении со скоростью 3 град/мин. Необычной особенностью полученной зависимости α(Т) является понижение коэффициента теплового расширения при нагреве, начиная с температур Т>500°C и резкое падение α(Т) выше точки α-γ перехода в интервале температур 740-850°C (фиг.2). При охлаждении в интервале температур 800-690°C наблюдается слабое изменение коэффициента теплового расширения с температурой. В точке γ-α перехода величина α(Т) испытывает скачок и при дальнейшем понижении температуры наблюдается обычное поведение α(Т), при котором dα/dT>0.

Как известно, нормальным поведением однородной системы является слабое возрастание коэффициента теплового расширения с температурой, dα/dT>0 [4]. Согласно представлениям, изложенным в [5], наблюдаемое в интервале температур Т=690-800°C слабое изменение α(T) указывает на существование гетерогенного состояния, представляющего собой ансамбль дисперсных частиц (или кластеров), которые имеют удельный объем, меньший, чем матрица. В результате тепловое расширение определяется не только решеточными ангармонизмами, а зависит, главным образом, от изменения относительной доли кластеров. При нагреве аномалия на зависимости α(T) выражена значительно сильнее (фиг.2). Этот результат указывает на то, что в формировании указанного состояния существенную роль играют кинетические факторы. В частности, быстрое падение α(Т) при нагреве может быть обусловлено продолжающимся растворением карбидных частиц, в то время как слабое изменение α(Т) при охлаждении - формированием углеродных неоднородностей с характерным размером 10-100 нм.

Таким образом, как поведение магнитной восприимчивости, так и данные по тепловому расширению свидетельствуют о существовании особого структурного состояния, реализующегося в условиях, близких к равновесным, в интервале температур А1<Т<ТC.

Для того чтобы выяснить, как изменяется структура стали при медленном нагреве и охлаждении, когда кинетическими эффектами можно пренебречь, были проведены нейтронографические исследования на стационарном исследовательском атомном реакторе ИВВ-2М, на Белоярской АЭС. Нейтронограммы образцов были получены на нейтронном дифрактометре высокого углового разрешения (Δd/d=0.2%). Съемка проводилась в интервале температур (20-800°С) после предварительной выдержки в течение 1 часа при заданной температуре для достижения равновесного состояния. Уточнение структурных параметров было выполнено методом полнопрофильного анализа Ритвельда [6], который на основании сравнения теоретических и экспериментальных дифрактограмм позволяет установить координаты атомов, общий тепловой фактор, индивидуальные изотропные или анизотропные тепловые факторы и заселенности позиций атомами разных сортов.

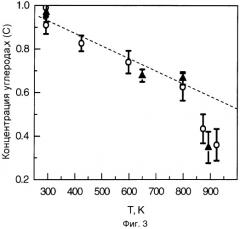

В результате установлено, что образцы при температурах ниже γ-α перехода содержат α-Fe и цементит с орторомбической элементарной ячейкой (17% по массе), а при температурах выше γ-α перехода - γ-Fe, в котором атомы углерода располагаются в октаэдрических междоузлиях. При анализе заселенности позиций цементита атомами Fe и С оказалось, что его состав не является постоянным, а существенно изменяется в зависимости от температуры (фиг.3). При этом его доля и орторомбическая решетка сохраняются вплоть до температуры γ-α перехода; при более высоких температурах цементит исчезает. Таким образом, состав цементита в общем случае может быть представлен формулой Fe3CX, в которой величина Х уменьшается с ростом температуры от Х≈1 (при 20°C) до Х≈0.75 (при температурах, близких к точке γ-α перехода), следовательно, в зависимости от режима термообработки состав цементита может меняться.

Для того чтобы детально определить, что представляет собой исследуемое структурное состояние, были проведены расчеты ГЦК-Fe методами теории функционала электронной плотности [7]. Эти расчеты показали наличие нескольких равновесных состояний, отличающихся величиной магнитного момента, типом магнитной структуры и удельным объемом. Среди них наиболее существенными являются высокоспиновое (HS) ферромагнитное (FM) состояние, с большей энергией и большим объемом на атом, и низкоспиновое (LS) антиферромагнитное (AFM), с меньшей энергией и меньшим объемом на атом. Более последовательные расчеты, учитывающие возможность появления неколлинеарных магнитных структур, моделируемых спиновыми спиралями, также приводят к двум равновесным состояниям: состоянию HS-FM (вектор спиновой спирали q=0) и состоянию, представляющему собой совокупность вырожденных по энергии LS состояний с 0.2<q≤0.5 (q в единицах 2π/а, а - параметр ГЦК решетки Fe, измеряемый в нанометрах, q=0.5 соответствует AFM). Существенной особенностью, установленной в этих расчетах, является то, что равновесному состоянию γ-Fe отвечает не ГЦК, а ГЦТ решетка. Величина тетрагональности с/а зависит от магнитной структуры и колеблется в пределах от 4 до 10%.

В настоящее время не вызывает сомнений, что определяющую роль в фазовой стабильности Ре и его сплавов играет магнетизм (см. [8] и [9]). Наличие нескольких магнитных состояний создает предпосылки для возникновения гетерогенности в γ-Fe и является причиной инварного поведения сплавов на его основе [9].

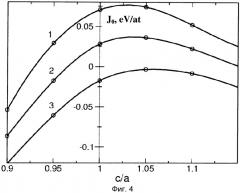

О возможности формирования ближнего магнитного порядка при температурах, близких к A1 (~1000 К), можно судить на основании проведенной нами оценки обменной энергии, ответственной за формирование ферромагнитного состояния. На фиг.4 приведены результаты расчетов параметра J0, измеряемого в эВ/атом и характеризующего выигрыш в магнитной энергии в результате образования ферро (J0<0) или антиферромагнитного (J0>0) порядка [10]. Видно, что этот выигрыш достигает величины ~1000 К при объеме, близком к экспериментальному (12.2 А3/атом), и тетрагональной деформации около -5% (с/а≈0.95, кривая 3); при этом ГЦК решетка искажается в сторону ОЦК структуры. Таким образом, благодаря выигрышу в магнитной энергии следует ожидать появления тетрагонально искаженных областей с ферромагнитным ближним порядком при температурах, близких к A1.

Проведенные нами [11] в рамках теории функционала электронной плотности расчеты для частично упорядоченного магнитного состояния железа методом разупорядоченных магнитных моментов (DLM) показали, что при намагниченности М~0.5Mmax (Mmax - максимальная величина намагниченности, реализуемая в ферромагнитном состоянии) минимум энергии достигается для ГЦТ решетки с величиной тетрагональности с/а≈0.95. Этот результат дает прямое подтверждение выводам, основанным на оценке обменной энергии J0, приведенным выше.

Таким образом, благодаря сильной связи решеточных и магнитных степеней свободы в γ-Fe в некотором температурном интервале Т>А3 могут сосуществовать два устойчивых состояния: парамагнитное ГЦК и тетрагонально-искаженное (ГЦТ) с ближним ферромагнитным порядком. Это приводит к особому характеру спин-решеточной динамики, существование которой объясняет наблюдаемое "антиинварное" поведение γ-Fe [9] и играет ключевую роль в зарождении новой фазы при γ-α превращении. Структуру спин-решеточных возбуждений в фиксированный момент времени можно представить состоящей из чередующихся наноразмерных областей ГЦТ и ГЦК решетки.

С целью выяснения роли углерода в формировании исследуемого особого структурного состояния системы Fe-С нами методами теории функционала плотности были проведены расчеты электронной структуры, решеточных и магнитных свойств разбавленного твердого раствора углерода в γ-Fe [12]. Обнаружено сильное влияние углерода на магнитную структуру γ-Fe. Внедрение углерода в междоузельную позицию приводит к локальной магнитной поляризации решетки γ-Fe и сопровождается значительными тетрагональными деформациями, искажающими ГЦК решетку по направлению к ОЦК. При этом изменение энергии обменных взаимодействий оказалось достаточно велико (энергия локального переворота спинов J~1100 К), так что магнитные неоднородности вблизи атомов углерода должны сохраняться до достаточно высоких температур . Наличие тетрагональных искажений вблизи атомов углерода увеличивает взаимодействие между ними, содействуя формированию ближнего порядка в обогащенных углеродом областях. Кроме того, способность углерода вызывать локальную магнитную поляризацию γ-Fe приводит к преимущественному расположению его внутри магнитоупорядоченных областей в переохлажденном аустените γ-Fe-C. В результате углерод оказался тем химическим элементом, который способствует стабилизации (увеличению времени существования) ГЦТ флуктуаций с ближним ферромагнитным порядком и тем самым формированию структурного состояния с квазистатическими смещениями в системе Fe-C; при этом области ГЦТ Fe обогащены углеродом.

Таким образом, на основании экспериментальных фактов, а также результатов проведенных расчетов установлено, что в системе Fe-C при определенных условиях реализуется особое стру