Способ производства окатышей из восстановленного железа и способ производства чугуна

Иллюстрации

Показать всеИзобретение относится к производству восстановленных железосодержащих окатышей и к производству чугуна в доменной печи или вертикальной шахтной печи с использованием упомянутых окатышей. При получении окатышей порошковые формованные изделия в виде окатышей, включающие оксид железа и углерод, нагревают и восстанавливают в печи с вращающимся подом. Причем окатыши производят с использованием сырья, в котором средний диаметр частиц оксида железа равен 50 мкм или меньше. При этом отношение оксида углерода к диоксиду углерода в зоне восстановления поддерживают от 0,3 до 1. Восстановление проводят при температуре 1400°С или меньше с получением восстановленных железосодержащих окатышей со степенью металлизации железа от 50 до 85% и долей остаточного углерода 2% или меньше. Изобретение обеспечивает получение окатышей с оптимальными пористостью, прочностью при раздавливании и степенью металлизации для их применения в доменной или вертикальной печи и снижение потребления энергии для восстановления и плавления при производстве чугуна. 3 н. и 11 з.п. ф-лы, 4 ил., 4 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства окатышей из восстановленного железа для производства частично восстановленного железа путем восстановления порошка, включающего в себя оксид железа и углерод, с использованием печи с вращающимся подом. Кроме того, настоящее изобретение относится к способу производства чугуна, предназначенному для производства расплавленного металла путем восстановления и плавления частично восстановленного железа (материала, содержащего восстановленное железо) в доменной печи или в вертикальной шахтной печи.

Приоритет испрашивается в соответствии с Японским патентными заявками № 2007-239058 и 2008-227163, содержание которых включено в настоящее описание посредством ссылки.

Предпосылки к созданию изобретения

Существует много видов процессов восстановления металла, предназначенных для получения восстановленного железа или легированной стали. В качестве процесса с наибольшей экономичностью и высокой производительностью по сравнению с другими процессами выделяется использование печи с вращающимся подом (далее упоминается как RHF), и описание этого процесса приведено, например, в Патентном документе 1.

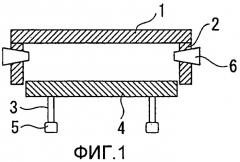

На фиг.1 показан разрез печи с вращающимся подом в диаметральном направлении. Печь с вращающимся подом является обжиговой печью (далее упоминается как вращающаяся печь), в которой огнеупорный под 4, имеющий форму диска без центра на колесе 3, вращается с заданной скоростью на направляющей 5, описывая круг под сводом 1 и боковой стенкой 2 из неподвижного огнеупора. В боковой стенке 2 помещается множество горелок 6, через которые подаются топливо и воздух для контроля газового компонента атмосферы и температуры в печи. Обычно диаметр пода вращающейся печи составляет от 10 до 50 метров при ширине от 2 до 8 метров. Формованное изделие в качестве сырья, образуемого из порошка, включающего в себя оксид металла и углерод, подается на под 4 и нагревается излучением от газа сверху в печи, в результате чего в формованном изделии получается металл за счет реакции оксида металла и углерода в формованном изделии.

На фиг.2 показан пример всего оборудования печи с вращающимся подом.

В качестве сырья используется оксид металла, такой как рудная мелочь, и пыль оксида металла, а углерод используется в качестве восстановителя. При производстве восстановленного железа используют кусковое железо, такое как шихта из окатышей в качестве источника оксида железа, или побочные продукты процесса производства чугуна, такие как конвертерная пыль, агломерационная пыль и пыль из доменного газа. Кокс, нефтяной кокс, уголь и тому подобное используют в качестве источника углерода, который является восстановителем. Желательным является более высокое содержание порошка углерода с низким содержанием летучих при температуре до 1100°C как температуре, при которой происходит реакция восстановления. Таким источником углерода являются порошок кокса или антрацит.

В шаровой мельнице 11, которая показана на фиг.2 в качестве смесительного устройства, перемешивают порошок, включающий в себя оксид металла, и порошок, включающий в себя углерод, и смеси придают форму порошка в компоновочном устройстве 12. Сформированное изделие подают на под 4 вращающейся печи 13 для равномерной укладки. Во вращающейся печи 13 сформированное изделие перемещается в каждую часть печи за счет вращения пода 4.

Сформированное изделие нагревают до 1000-1500°C за счет излучения нагретого до высокой температуры газа, и в сформированном изделии происходит восстановление оксида металла углеродом. Тепло отходящего газа улавливается в котле 15 и теплообменнике 16 через канал для отработавшего газа 14, пыль удаляют из отходящего газа в пылесборнике 17, после чего газ выпускают в атмосферу воздуха через дымовую трубу 18. Во вращающейся печи 13 сформировавшееся изделие оседает на под 4, и, таким образом, достигается то преимущество, что сформированное изделие практически не обваливается в печи. В результате достигается преимущество, которое заключается в отсутствии возникновения проблемы, связанной с прикреплением к огнеупорной футеровке сырья в форме порошка. Кроме того, существует преимущество, заключающееся в возможности использования сырья в форме порошка или восстановителя на основе угля с высокой производительностью и низкими затратами.

Степень металлизации восстановленного железа, полученного таким способом, составляет обычно 90% или меньше при максимальном значении около 95%. Степень металлизации является относительно низкой по сравнению с железом прямого восстановления (далее упоминается как DRI), полученным способом восстановления газом, таким как способ MIDREX.

В газовой атмосфере печи с вращающимся подом концентрация диоксида углерода относительно высока, и в связи с этим такая печь по существу не подходит для восстановления. Однако, поскольку в сформированном изделии оксид железа и углерод смешаны, в сформированном изделии происходит активная реакция (FetO+C→tFe+CO). Соответственно, имеется возможность восстановления. В результате реакции доля оксида углерода в сформированном изделии и вокруг сформированного изделия становится выше при высокой восстановительной способности атмосферы вокруг сформированного изделия. Соответственно восстановление оксида железа продолжается. Однако в то время, когда доля металлического железа в сформированном изделии повышается, скорость восстановительной реакции снижается за счет уменьшения доли оксида железа. Соответственно уменьшается доля оксида углерода в сформированном изделии и вокруг сформированного изделия. Поэтому при высокой степени металлизации существует проблема, связанная с возможной задержкой восстановления.

Например, как описано в патентном документе 2, существует способ производства восстановленного железа высокой прочности, при котором восстановленное железо высокой прочности загружают в доменную печь вместе с кусковой рудой или агломерированной рудой для производства чугуна. При таком способе, поскольку предварительно восстановленный оксид железа подвергается окончательному восстановлению в доменной печи, уменьшается тепловая нагрузка за счет дутья. Соответственно результатом является уменьшение расхода кокса в доменной печи и увеличение выплавки чугуна.

В целом способ эксплуатации доменной печи с использованием восстановленного железа разработан давно. Например, как описано в патентном документе 3, предложена техника использования большого количества восстановленного железа. Для случая использования большого количества восстановленного железа с высокой степенью восстановления или лома описана техника контроля температуры в печи путем контроля температуры дутья или количества вдуваемого пылеугольного топлива.

В вертикальной печи, отличающейся от доменной печи, в частности такой как вагранка, выполняется операция плавления восстановленного железа с ломом. Например, как описано в патентном документе 4, в печь загружают кусковой кокс и лом, в нижнюю часть печи вдувают нагретый воздух или воздух, обогащенный кислородом, и кусковое восстановленное железо (железо горячего брикетирования (HBI) или DRI) плавится вместе с ломом в процессе плавления лома, в результате чего производится чугун.

[Патентный документ 1] Публикация японской заявки № 2001-303115.

[Патентный документ 2] Публикация японской заявки № 2004-218019.

[Патентный документ 3] Публикация японской заявки 2001-234213.

[Патентный документ 4] Публикация японской заявки H11-117010.

[Непатентный документ 1] “Dust Recycling Technology by the Rotary Hearth Furnace at Nippon Steel's Kimitsu Works” («Технология переработки пыли в печи с вращающимся подом на заводе Кимицу компании Ниппон Стил»), Revue de Metall. Cahiers d'Inf. Tech. (2002) Vol. 99, (10), p. 809-818, T.Ibaraki and H. Oda.

Описание изобретения

Проблема, которую позволяет решить изобретение

В процессе, сочетающем печь с вращающимся подом и доменную печь, подобно способу, описанному в патентном документе 2, в печи с вращающимся подом производятся восстановленные железосодержащие окатыши со средней степенью восстановления и высокой прочностью, и окатыши подвергаются восстановлению и плавлению в доменной печи. Однако при таком известном способе не наблюдается никакого улучшения коэффициента использования полезного объема печи. Например, как описано в непатентном документе 1, использование восстановленных железосодержащих окатышей составляет около 2-3% (25-40 кг/т произведенного чугуна). Это означает, что даже в крупной доменной печи производительностью 10000 т/сутки использование восстановленных железосодержащих окатышей в сутки составляет всего 250-400 т.

В результате суммарный выпуск восстановленных железосодержащих окатышей, полученных на металлургических заводах способом переработки пыли сталеплавильного производства производительностью в несколько тонн в сутки, может быть переработан в доменной печи. Однако при переработке железной руды в печи с вращающимся подом для производства большого количества восстановленного железа производство восстановленного железа выражается в сотнях и тысячах тонн в сутки. При производстве чугуна с использованием в доменной печи в качестве сырья такого количества восстановленных железосодержащих окатышей расход окатышей достигает 60-200 кг/т чугуна даже в крупной доменной печи.

Однако при использовании известных способов, подобных описанным в патентном документе 2 и в непатентном документе 1, потребление восстановленных железосодержащих окатышей является низким. По этой причине конечное состояние восстановления или состояние плавления восстановленных железосодержащих окатышей в печи не контролируется с единственной мыслью просто загрузить эти окатыши в печь. При использовании печи с вращающимся подом не существует способа легкого восстановления в доменной печи остаточных оксидов железа в восстановленных железосодержащих окатышах, используют только простую загрузку высокопрочных восстановленных железосодержащих окатышей в печь. В результате замедляется восстановление оксида железа, остающегося в восстановленных железосодержащих окатышах. Соответственно восстановление не завершается в середине шахты доменной печи, и оксид железа попадает в то место, в котором скапливается шлак в нижней части печи. В этом случае восстановление оксида железа происходит в шлаке и, таким образом, возникает проблема понижения температуры шлака или нижней части печи или возникает проблема повышения содержания FeO в шлаке и уменьшаются показатели десульфурации шлаком.

При использовании техники, описанной в патентном документе 3, существует возможность должным образом использовать относительно большое количество восстановленного железа в доменной печи путем контроля рабочих условий в доменной печи. Однако при этой технике предпосылкой является использование восстановленного железа с высокой степенью металлизации, произведенного с помощью восстановительного процесса типа MIDREX, являющегося известным способом. То есть при этой технике не предусматривается использование восстановленного железа с низкой степенью металлизации, произведенного в печи с вращающимся подом. В восстановленном железе с высокой степенью металлизации остается мало оксида железа. В результате существует возможность производства жидкого чугуна только путем нагрева и плавления восстановленного железа. Соответственно не существует описания того, каким образом восстанавливать оксид железа в восстановленном железе с низкой степень восстановления. Восстановленные железосодержащие окатыши, произведенные в печи с вращающимся подом, степень металлизации которых составляет от 50 до 85%, включают в себя большое количество оксида железа. Соответственно в восстановленных железосодержащих окатышах важным является восстановление содержащегося в них оксида железа. Даже при технике, описанной в патентном документе 3, восстановительная реакция развивается недостаточно, и, таким образом, возникают технические проблемы, описанные выше.

В способе плавления восстановленного железа в вертикальной шахтной печи для восстановления и плавления восстановленных железосодержащих окатышей с низкой степень металлизации, как описано в патентном документе 4, необходима специальная операция. А именно, при использовании восстановленного железа с низкой степенью восстановления необходимо точно контролировать место подачи кокса и источника железа (лома или восстановленного железа), для чего необходимо специальное устройство для контроля. Соответственно трудно в обобщенном виде воплотить этот способ. Даже при использовании такого специального процесса восстановление оксида железа в восстановленном железе замедляется. Поэтому легко возникает проблема, вызванная увеличением содержания FeO в шлаке. По этой причине существует проблема в том, что возможно использование только восстановленного железа с низкой степенью восстановления при небольшом диаметре частиц, равном 5 мм или менее, когда восстановление происходит быстро. Как описано выше, в известных технологических процессах трудно использовать большое количество восстановленных железосодержащих окатышей с низкой степенью восстановления и с относительно большим диаметром.

Как описано выше, при известных технологических процессах трудно использовать большое количество восстановленных железосодержащих окатышей с низкой степенью восстановления, полученных в печи с вращающимся подом, в доменной печи или в вертикальной печи (вагранке). В печи с вращающимся подом технически возможно производство восстановленного железа с высокой степенью восстановления (степенью металлизации 85% или больше) для использования большого количества восстановленного железа в доменной печи или в вертикальной печи. Однако, как описано выше, в печи с вращающимся подом существует проблема замедления реакции восстановления при высокой степени металлизации. В результате в случае высокой степени металлизации, составляющей 85% или больше, необходимо добавлять дополнительный углерод и осуществлять высокотемпературный процесс при температуре 1400°C или больше. Соответственно возникает проблема ухудшения потребления энергии для производства восстановленного железа, в связи с чем оказывается низким тепловой кпд.

Как описано выше, существует много проблем при производстве восстановленного железа и переработке восстановленного железа в доменной печи или в вертикальной печи в больших количествах для получения жидкого чугуна. Поэтому требуются новые технические средства для преодоления проблем, связанных с существующими техническими решениями.

Средства решения проблемы

Изобретение разработано для решения технических проблем во время горячей формовки материала, содержащего восстановленное железо и произведенного в печи с вращающимся подом, описанной выше, а его детали представлены в следующих пунктах (1)-(16).

(1) Согласно изобретению предлагается способ производства восстановленных железосодержащих окатышей, при котором порошковое формованное изделие, которое включает в себя оксид железа и углерод, нагревают и восстанавливают в печи с вращающимся подом, причем сформированное изделие, которое производят с использованием сырья, в котором средний диаметр частиц оксида железа равен 50 мкм или меньше, а отношение оксида углерода к диоксиду углерода в зоне восстановления составляет от 0,3 до 1, восстанавливают при температуре 1400°C или меньше, получая таким образом восстановленные железосодержащие окатыши со степенью металлизации железа от 50 до 85% и долей остаточного углерода 2% или меньше. Согласно способу производства восстановленных железосодержащих окатышей можно производить восстановленные железосодержащие окатыши с пористостью от 20 до 50% и прочностью при раздавливании 5 МПа или больше.

(2) При способе производства окатышей согласно приведенному выше пункту (1) длительность временного пребывания при температуре 1200°C или больше в печи с вращающимся подом может составить в интервале 8 минут или больше, и время представлено формулой to=69,5-0,035T или меньше, где единицей измерения to является минута, а Т является средней температурой газа (°C) в печи с вращающимся подом при температуре 1200°C или больше. В этом случае возможно сочетание и нужной пористости, и прочности при раздавливании.

(3) При способе производства окатышей согласно приведенному выше пункту (1) средняя скорость нагрева в центре сформированного изделия может составлять 400°C/мин или меньше при нагревании от 100°C до 1000°C. В этом случае при способе согласно указанным пунктам (1) или (2) возможно дальнейшее надежное сочетание и нужной пористости, и прочности при раздавливании.

(4) При способе производства окатышей согласно приведенному выше пункту (1) отношение масс оксида кальция к оксиду кремния в сформированном изделии может составлять 2,2 или меньше.

(5) При способе производства окатышей согласно приведенному выше пункту (1) содержание фтора и хлора может составлять (F массовых %)+0,4 (Cl массовых %) <0,25.

(6) При способе производства окатышей согласно приведенному выше пункту (1) содержание общего железа в оксиде магния, оксиде кальция, оксиде кремния и в оксиде железа может быть {(CaO массовых %)-(MgO массовых %)}/(Feобщ. массовых %)<0,1 или {(CaO массовых %)-(MgO массовых %)}/(SiO2 массовых %)<2,0.

В случае указанных пунктов (4)-(6) возможно дальнейшее надежное сочетание и нужной пористости, и прочности при раздавливании за счет сохранения высокой температуры плавления оксида в восстановленных железосодержащих окатышах.

(7) Согласно изобретению предлагается способ производства чугуна, при котором восстановленные железосодержащие окатыши, полученные путем нагрева порошкового формованного изделия, включающего в себя оксид железа и углерод, в печи с вращающимся подом, в которых содержание общего железа составляет 55 массовых % или больше, степень металлизации железа составляет от 50 до 85%, частицы металлического железа средними размерами 35 мкм или меньше соединяются для формирования сетки металлического железа между оксидом железа и смесью других оксидов и пористость составляет от 20 до 50%, загружают в доменную печь для производства чугуна вместе с рудой и агломерированной рудой с долей частиц размерами от 5 до 20 мм, составляющей 80% или больше, и подвергают восстановлению и плавлению.

(8) При способе производства чугуна согласно приведенному выше пункту (7) восстановленные железосодержащие окатыши, имеющие внутреннюю структуру, в которой средний диаметр оксида, включающего в себя оксид железа, и оксида железа составляет от 5 до 100 мкм и ограничивается сеткой металлического железа, могут загружаться в доменную печь для производства чугуна вместе с рудой и агломератом и подвергаться восстановлению и плавлению.

(9) При способе производства чугуна согласно приведенному выше пункту (7) восстановленные железосодержащие окатыши могут загружаться в доменную печь для производства чугуна в количестве 250 кг/т или меньше в расчете на количество произведенного чугуна. В этом случае можно более эффективно производить чугун.

(10) При способе производства чугуна согласно приведенному выше пункту (7) восстановленные железосодержащие окатыши могут загружаться в позицию в пределах 2/3 от центра в диаметральном направлении доменной печи для производства чугуна, так что доля восстановленных железосодержащих окатышей в доменной печи для производства чугуна составляет 65% или больше.

(11) Согласно изобретению предлагается другой способ производства чугуна, при котором во время нагрева формованного порошкового изделия, включающего в себя оксид железа и углерод, в печи с вращающимся подом восстановленные железосодержащие окатыши, полученные согласно приведенному выше пункту (1), в которых содержание общего железа составляет 55 массовых % или больше, степень металлизации железа составляет от 50 до 85% и пористость составляет от 20 до 50%, загружают в доменную печь для производства чугуна вместе с рудой и агломерированной рудой при условии, что доля частиц размерами от 5 до 20 мм составляет 80% или больше, и подвергают восстановлению и плавлению.

(12) Согласно изобретению предлагается другой способ производства чугуна, при котором восстановленные железосодержащие окатыши, полученные путем нагрева порошкового формованного изделия, включающего в себя оксид железа и углерод, в печи со вращающимся подом, в которых содержание общего железа составляет 55 массовых % или больше, степень металлизации железа составляет от 50 до 85%, частицы металлического железа средними размерами 35 мкм или меньше соединяются для формирования сетки металлического железа между оксидом железа и смесью других оксидов и пористость составляет от 20 до 50%, загружают в вертикальную печь, причем степень заполнения внутреннего пространства печи кусковым железом и кусковым коксом составляет 80% или меньше при том, что доля частиц размерами от 5 до 20 мм составляет 80% или больше, и подвергают восстановлению и плавлению.

(13) При способе производства чугуна согласно приведенному выше пункту (12) восстановленные железосодержащие окатыши могут подвергаться восстановлению и плавлению при условии, что доля окатышей в кусковом железе в вертикальной печи составляет 100% или меньше.

(14) При способе производства чугуна согласно приведенному выше пункту (12) восстановленные железосодержащие окатыши могут загружаться в позиции в пределах 2/3 от центра в диаметральном направлении вертикальной печи, так что доля восстановленных железосодержащих окатышей в доменной печи для производства чугуна составляет 70% или больше.

(15) При способе производства чугуна согласно приведенному выше пункту (12) восстановленные железосодержащие окатыши, полученные путем нагрева имеющего форму порошка сформированного изделия, включающего в себя по меньшей мере один элемент из числа цинка или свинца, оксид железа и углерод, в печи со вращающимся подом, в котором суммарное содержание цинка и свинца составляет 0,05% или больше, могут загружаться в вертикальную печь, в которой температура газа в верхней части печи составляет 500°С или больше, и подвергаются восстановлению и плавлению.

(16) Согласно изобретению предлагается другой способ производства чугуна, при котором при нагреве порошкового формованного изделия, включающего в себя оксид железа и углерод, в печи с вращающимся подом восстановленные железосодержащие окатыши, полученные способом согласно приведенному выше пункту (1), в которых содержание общего железа составляет 55 массовых % или больше, степень металлизации железа составляет от 50 до 85%, сетка металлического железа сформирована между оксидом железа и смесью других оксидов и пористость составляет от 20 до 50%, загружают вертикальную печь, причем степень заполнения внутреннего пространства печи кусковым железом и кусковым коксом составляет 80% или меньше при условии, что доля частиц размерами от 5 до 20 мм составляет 80% или больше, и подвергают восстановлению и плавлению.

Преимущества изобретения

Согласно изобретению происходит надлежащее восстановление оксида железа, содержащего пыль, собранную из порошка оксида железа или на оборудовании для производства чугуна. Восстановленные железосодержащие окатыши загружают в доменную печь, и таким образом возникает возможность экономично производить жидкий чугун. Кроме того, даже в случае использования вместо доменной печи вертикальной печи, такой как вагранка, также возникает возможность экономично производить жидкий чугун.

Краткое описание чертежей

На фиг.1 показана схема, иллюстрирующая структуру печи с вращающимся подом;

на фиг.2 показана схема, иллюстрирующая в целом процесс использования печи с вращающимся подом;

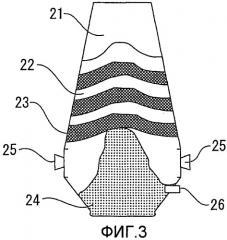

на фиг.3 показана схема, иллюстрирующая внутреннее строение доменной печи;

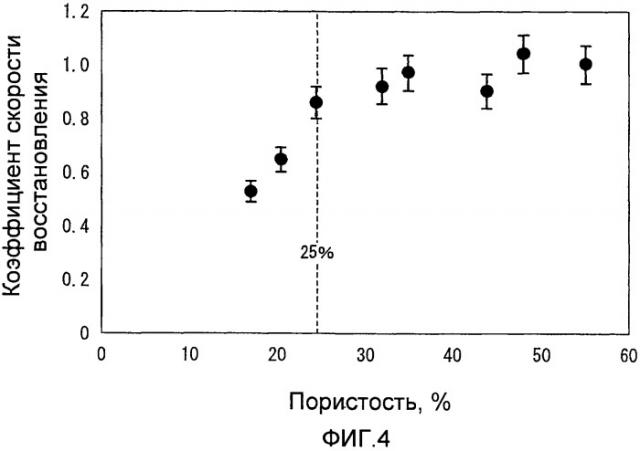

на фиг.4 показана схема, иллюстрирующая результаты, полученные путем измерения степени восстановления оксида железа в восстановленных железосодержащих окатышах в атмосфере оксида углерода при температуре 1100°С в реакторе колонного типа, и графическая иллюстрация отношения между индексом (приведенный диаметр восстановленных железосодержащих окатышей и степень восстановления) скорости реакции и пористостью восстановленных железосодержащих окатышей (скорость восстановления при пористости 55% равна 1).

Описание числовых позиций и знаков

1: свод

2: боковая стенка

3: колесо

4: под

5: направляющая

6: горелка

11: шаровая мельница

12: сборное устройство

13: вращающаяся печь

14: канал для отходящих газов

15: котел

16: теплообменник

17: пылесборник

18: дымовая труба

21: верх доменной печи

22: слой руды

23: слой кокса

24: середина печи

25: фурма

26: летка

Подробное описание изобретения

Далее будет описан вариант реализации способа производства восстановленных железосодержащих окатышей и способа производства чугуна согласно изобретению.

В этом варианте реализации в качестве сырья используют порошок, который включает в себя оксид железа и углерод. В качестве оксида железа может использоваться любой оксид из числа FeO (вюстит), Fe3O4 (магнетит) и Fe2O3 (гематит) или их смесь. Кроме того, возможно подмешивание металлического железа. Источником оксида железа является руда, такая как железная руда и железистый песок, и оксид железа, содержащийся в пыли, образующейся на металлургических заводах, и тому подобное. Источником углерода является кокс в порошке, уголь в порошке, нефтяной кокс и тому подобное. В реакции восстановления принимает участие связанный углерод (FC), который не улетучивается при температуре 1000°С или больше, и поэтому желательно, чтобы доля связанного углерода была высокой. С этой точки зрения предпочтительными являются кокс в порошке (коксик), нефтяной кокс, антрацит, уголь со средним содержанием летучих и подобное. Возможно применение в операции производства чугуна пыли с высоким содержанием углерода.

В сырье присутствуют примеси, такие как железная руда, пыль, содержащая оксид железа, кокс и уголь. Среди них присутствуют оксиды металлов, легко поддающиеся восстановлению, такие как оксид никеля, оксид марганца, оксид хрома и оксид цинка; и оксиды, которые с трудом поддаются восстановлению, такие как оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид титана. Доля общего железа в порошке (доля содержания (Feобщ.)) предпочтительно составляет 50% или больше. Когда Feобщ. составляет 50% или меньше, доля металлического железа после восстановления может составлять 55% или меньше. Соответственно возникает проблема снижения прочности восстановленных железосодержащих окатышей. Кроме того, доля содержания Feобщ. представляет собой величину, полученную путем суммирования содержания железа в общем количестве оксида железа и металлического железа во всем порошке.

В качестве сырья используется порошок со средним диаметром частиц оксида железа, равным 50 мкм или меньше. При среднем диаметре частиц 50 мкм или больше масса частиц движется медленно и, таким образом, для восстановления требуется длительное время. Поэтому частицы диаметром 50 мкм или больше нежелательны. Для контроля пористости восстановленных железосодержащих окатышей предпочтительными являются мелкие частицы, и более предпочтительными являются частицы средним диаметром 25 мкм или меньше. В процессе компоновки по мере того, как диаметр частиц становится меньше, легче получить формованное изделие. Исходя из этого мелкие частицы являются предпочтительными.

Сырье комбинируется с соблюдением должного соотношения оксида железа и углерода в сырье. В печи с вращающимся подом происходят реакции MO+C=M+CO и MO+CO=M+CO2. «M» является символом, представляющим металлический элемент. Результаты, полученные при изучении авторами изобретения реакции в печи с вращающимся подом, описаны ниже. Такие металлы, как оксид железа, оксид никеля, оксид марганца, оксид хрома и оксид цинка, восстанавливаются при температуре 1200°С оксидом углерода, подвергаются металлизации в печи с вращающимся подом. Степень их металлизации определяется рабочими условиями, существующими в печи с вращающимся подом. Такие материалы, как оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид титана, которые не подвергаются металлизации при температуре 1200°С оксидом углерода, не восстанавливаются в печи с вращающимся подом и остаются оксидами.

Суммарное количество углерода определяется долей кислорода (далее упоминается как активный кислород), объединенного с металлами, такими как оксид железа, оксид никеля, оксид марганца, оксид хрома и оксид цинка, которые легко поддаются восстановлению. Поскольку реакция восстановления оксида железа и тому подобного происходит при температуре свыше приблизительно 1000°С углеродом, а принимающим участие в реакции является связанный углерод. Соответственно обнаружено, что при контроле соотношения активного кислорода и связанного углерода в печи с вращающимся подом может происходить удовлетворительная реакция. Условие заключается в том, чтобы отношение (С/О) атомарно-молярного содержания связанного углерода к атомарно-молярному содержанию активного кислорода равнялось 0,7-1,5. Когда С/О равно 0,7 или меньше, восстановление в печи с вращающимся подом является недостаточным вне зависимости от условий восстановления в печи с вращающимся подом. Соответственно во многих случаях степень металлизации железа составляет 50% или меньше и часть оксида железа остается в форме закиси железа. В случае избытка углерода большое количество углерода остается в восстановленных железосодержащих окатышах после восстановления. При значении С/О, равном 1,5 или больше, остаточный углерод составляет 2 массовых % или больше. Соответственно существует проблема уменьшения прочности восстановленных железосодержащих окатышей при раздавливании.

Способ восстановления сырья в виде порошка в печи с вращающимся подом будет описан со ссылкой на фиг.1 и фиг.2. Во-первых, сырье в виде порошка смешивают в смесителе (шаровая мельница 11 на фиг.2) и затем из смеси в сборном устройстве 12 формируют формованное изделие. Тип смесителя не ограничивается шаровой мельницей, но может быть таким средством, как пластикатор, средство с псевдоожиженным слоем и подводный смеситель. Сборное устройство может быть сборным устройством дискового типа, сжимающим формовочным устройством роликового типа, формовочным устройством экстрагирующего типа и тому подобным. Сформированное изделие равномерно укладывают на под 4 заполняемой вращающейся печи 13. Количество слоев формованного изделия на поде 4 предпочтительно равно двум или меньше. Это условие позволяет добиться удовлетворительного переноса тепла. Размеры формованного изделия предпочтительно в среднем равны диаметру от 8 до 25 миллиметров при сферической форме и предпочтительно преобразованному диаметру от 7 до 30 миллиметров при иной форме. При слишком малых размерах становится слишком небольшой толщина слоя сформированного изделия на поде 4 и, таким образом, уменьшается производительность. При слишком больших размерах ухудшается передача тепла в формованном изделии. Во вращающейся печи 13 при вращении пода 4 формованное изделие перемещается из зоны нагрева в печи в зону восстановления. Формованное изделие нагревают до 1200-1400°C посредством излучения в зоне восстановления посредством излучения нагретого до высокой температуры газа, и углерод и оксид металла вступают в реакцию в формованном изделии, в результате чего получается восстановленное железо. Длительность временного пребывания формованного изделия в печи составляет от 10 до 25 минут, а длительность восстановления за исключением времени нагревания до 1000°С составляет около 5-20 минут. Преобразованный диаметр представляется путем возведения объема в степень 1/3.

Скорость нагрева сформированного изделия составляет 400°С/мин или меньше в центре и предпочтительно 300°С/мин или меньше. Для соблюдения этого условия средняя температура газа в зоне нагрева предпочтительно составляет 1200°С или меньше. При слишком высокой скорости нагрева происходит большое расхождение в температуре центра и внешней периферии. Температура во внешней периферии превышает 1000°С, и реакция восстановления происходит в этой части. Когда разность температур между центром и внешней периферией слишком велика, реакция в центре практически не идет даже тогда, когда реакция по внешней периферии практически закончится. Значит, восстановление в центре продолжается. В это время во внешней периферии формируется слой с завершившимся восстановлением, который плохо пропускает газ, и таким образом сопротивление прохождению газа становится высоким по мере восстановления в центре. В результате возникает проблема возникновения дефектов, таких как возникновение трещин во внешней периферии. При скорости нагрева сформированного изделия 100°С или меньше производительность печи с вращающимся подом заметно снижается. Соответственно скорость нагрева сформированного изделия должна составлять 100°С/мин или больше и предпочтительно 150°С/мин или больше.

В восстановленных железосодержащих окатышах, полученных в ходе этой реакции, степень восстановления (степень удаления кислорода из восстановленного металла) составляет от 65 до 90%, а степень металлизации железа составляет от 50 до 84%. В этом случае получаются восстановленные железосодержащие окатыши, которые обладают пористостью от 20 до 50% и предпочтительно от 20 до 45%. В качестве формованного изделия, являющегося сырьем, используют формованное изделие с пористостью от 27 до 55%. Однако при удалении в ходе реакции кислорода из оксида железа и углерода воздушные зазоры в формованном изделии увеличиваются и, таким образом, пористость в этом состоянии увеличивается до 50-70%. Короче, при завершении процесса в этом состоянии прочность при раздавливании восстановленных железосодержащих окатышей становится равной 1 МПа (10 кгс/см2) или меньше. При такой прочности при раздавливании при загрузке восстановленных железосодержащих окатышей в доменную печь или в вертикальную печь окатыши легко превращаются в порошок, что ухудшает возможности прохождения газа в печи.

Соответственно в печи с вращающимся подом происходит спекание оксида и металлического железа, за счет чего возрастает пористость восстановленных железосодержащих окатышей. Тремя условиями, необходимыми для этого, являются: температура восстановления составляет 1200°С или больше, доля металлического железа в восстановленных железосодержащих окатышах составляет 50% или больше и содержание остаточного углерода равно 2 массовым % или меньше. Для того чтобы обеспечить спекание, длительность временного пребывания формованного изделия в печи при температуре 1200°С или больше составляет 8 минут или больше. При этих условиях можно получить восстановленные железосодержащие окатыши, обладающие пористостью 50% или меньше. Когда температура восстановления составляет 1400°С или больше, углерод и металлическое железо в восстановленных железосодержащих окатышах вступают в реакцию с образованием цементита. Поскольку цементит имеет низкую температуру плавления, металлическое железо и оксид физически разделяют путем плавления цементита. По этой причине трудно сформировать сеть частиц из чистого металлического железа, и поэтому прочность восстановленных железосодержащих окатышей при раздавливании уменьшается. Соответственно желательно, чтобы температура восстановления составляла 1200-1400°С. При этом условии можно производить восстановленные железосодержащие окатыши, обладающие пористостью 50% или меньше. При этом условии прочность восстановленных железосодержащих окатышей при раздавливании составляет 5 МПа или больше и, таким образом, их можно использовать в доменной печи или в вертикальной печи. Пористость рассчитывают исходя из отношения истинного удельного веса и кажущегося удельного веса материалов, входящих в состав восстановленных железосодержащих окатышей. Пористость представлена формулой (пористость