Устройство и способ выливки металла

Иллюстрации

Показать всеИзобретение относится к устройству и способу выливки расплавленного металла из-под слоя расплавленного электролита, менее плотного, чем металл. Устройство содержит трубу, содержащую выступающую увеличенную часть стенки на рабочем конце, который погружают в расплавленный электролит и металл во время операции выливки. Увеличенная часть стенки помогает минимизировать вовлечение остающегося электролита с поверхности раздела электролит/металл во время выливки. Ориентация увеличенной части стенки может быть в основном направлении ковша. Обеспечивается возможность исключения смешивания электролита с металлом, в частности с алюминием при выпуске металла из электролизера. 2 н. и 11 з.п. ф-лы, 11 ил., 1 табл., 3 пр.

Реферат

Предпосылки изобретения

Область техники

Изобретение относится к выливке металла через слой электролита, который является более легким, чем металл, и, в частности, когда металлом является алюминий.

Описание уровня техники

Алюминий типично производят в электролизерах, функционирующих при токах между угольными анодами и угольным катодом до 300000 ампер или более. Угольный катод образует дно резервуара с боковыми стенками из углерода или огнеупора, окруженного изоляцией и содержащегося в стальном кожухе. Внутри резервуара находится нижний слой или ванна расплавленного алюминия на угольном катоде-дне и верхний менее плотный слой расплавленного электролита (фтористая соль натрия/алюминия), лежащий поверх алюминия, так что эти слои образуют поверхность раздела жидкость-жидкость между верхним и нижним слоями. Боковые стенки обычно покрыты слоем застывшего электролита, который может простираться вниз и покрывать наружную периферию катодной поверхности. Подверженная воздействию верхняя поверхность электролита обычно покрыта коркой, которая содержит смесь электролита и глинозема. Угольные аноды погружают в электролит и располагают их нижними сторонами в нескольких сантиметрах (типично менее 5 см) от поверхности раздела электролит-металл. Слой расплавленного алюминия типично составляет между 12 и 20 см толщиной, а слой электролита типично составляет примерно 20 см толщиной. Во время функционирования глинозем растворяется в электролите и подвергается электролизу под действием постоянного тока от анодов к катоду, с образованием еще больше алюминия на поверхности расплавленного металла.

Плотность электролита лишь незначительно меньше, чем плотность расплавленного алюминия и поверхность раздела между электролитом и расплавленным алюминием является относительно нестабильной и может легко нарушаться.

Металл, произведенный в электролизере, периодически выливают или извлекают из ванны металла путем вставки полой металлической трубы, обычно изготовленной из чугуна, через слой электролита в ванну металла. Эта труба или трубка функционально и пневматически связана с металлосборным или выливным ковшом. В газовую фазу ковша подают вакуум, и этот вакуум втягивает произведенный в электролизере металл через трубу в ковш, где металл собирают. Металлическую трубу часто называют «выпускным сифоном». Рабочий конец, погруженный в электролит и металл, часто называют «наконечником сифона». Следует отметить, что хотя применяют термин «сифон», действие по извлечению металла из электролизера обусловлено подачей вакуума в газовую фазу ковша, а не действием сифона. Когда металл выливают из электролизера, удаляют количество, основанное на заранее заданном целевом параметре. Целевой параметр основан на приблизительно вычисленной производительности по металлу между операциями выливки. Типично, выливной ковш конструктивно выполнен с емкостью, достаточной для обеспечения возможности выливки с нескольких электролизеров (например, трех или четырех электролизеров) и, таким образом, металл из этих электролизеров смешивается в выливном ковше. Когда выливной ковш полон, он может быть опорожнен в печь-миксер, которая может содержать содержимое целого ряда выливных ковшей. В некоторых технологических операциях металл может быть перенесен сначала в промежуточный ковш перед переносом в печь-миксер.

Из-за довольно небольшой глубины ванны металла в электролизере возникает проблема в том случае, если расплавленный металл извлекают не аккуратно. Если не предприняты достаточные меры, то наряду с металлом в выливной ковш может быть извлечен электролит с поверхности раздела электролит/металл. Этот электролит вызывает отложения в ковше и загрязнение в печи-миксере, запитываемой из выливного ковша. Уокер (M. L. Walker) в работе "Визуализация выливных потоков", ("Visualization of Tapping Flows", Light Metals, The Minerals, Metals and Material Society), под редакцией Рейдара Хуглена (Reidar Huglen), стр. 115-219, 1997, описывает исследование влияния скорости всасывания на поверхность раздела электролит/металл.

Уокер описывает испытания, проведенные на "водяной модели", где электролит и металл в электролизере имитируются несмешивающимися жидкостями, имеющими соответствующие плотности. В этом конкретном исследовании два слоя были «спокойными» (не циркулирующими или текущими). При вставке полой трубы под поверхность раздела между этими жидкостями и извлечении одной жидкости Уокер делает вывод, что повышение скорости течения в полой трубе заставляет поверхность раздела втягивается книзу, где она, в конце концов, была втянута во внутрь трубы. Из этого исследования Уокер заключил, что повышение скорости течения в трубе вызывало «вовлечение» материала над поверхностью раздела, и поэтому в реальном электролизере заставляло бы электролит втягиваться в трубу, применяемую для выливки из электролизера, тем самым загрязняя выливаемый металл. Контакт электролита, втягиваемого таким образом в трубу вместе с металлом, и примыкающего катодного дна имеет тенденцию эродировать катодное дно. Уокер предлагает увеличить внутреннее поперечное сечение канала трубы, помещаемой внутрь металла, обычно расширив канал нормального круглого поперечного сечения до удлиненной эллиптической формы. Это предназначено для уменьшения скорости течения металла при его вхождении в канал трубы с целью уменьшения тенденции к втягиванию электролита в трубу. Однако это требует увеличенного отверстия в выливной трубе, что более затруднительно для применения в промышленности. Кроме того, это решение основано на «спокойном» слое металла и электролита, что не является характерным для реальной работы электролизера.

Было обнаружено, что дополнительной проблемой во время извлечения металла является то, что количество вовлеченной электролитной ванны колеблется в широких пределах от электролизера к электролизеру и даже при последующих удалениях из того же электролизера. Это может быть вызвано многими факторами, включая непостоянство глубин металла, положение настыли и присутствие осадка. В некоторых случаях больше вовлеченной электролитной ванны может присутствовать при низкой скорости удаления, чем при высоких скоростях удаления. Поэтому просто уменьшение скорости удаления не является эффективным решением проблемы.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы предложить устройство для выливки металла из-под слоя менее плотного электролита, который уменьшает вовлечение электролита в металл.

Дополнительная цель настоящего изобретения состоит в том, чтобы предложить новый способ выливки металла из-под более легкого электролита.

Аспекты изобретения могут предусматривать устройство и способ, которые позволяют обеспечить предсказуемый и регулируемый уровень вовлечения электролита, а также общее уменьшение вовлечения.

В соответствии с одним аспектом изобретения предложено устройство для выливки расплавленного металла из-под расплавленного электролита, менее плотного, чем расплавленный металл, причем расплавленный металл и расплавленный электролит образуют границу на поверхности раздела электролит/металл, содержащее: трубу, имеющую первый конец и второй конец, противоположный первому концу и приспособленный для погружения в расплавленный металл, причем труба образует внутренний канал, простирающийся вдоль ее длины между первым концом и вторым концом внутреннего канала для прохождения по нему расплавленного металла, труба имеет ближайшую ко второму концу увеличенную часть стенки, простирающуюся радиально наружу от канала в по меньшей мере одном направлении и простирающуюся по оси от второго конца на заданное расстояние, переднюю часть стенки напротив увеличенной части стенки, причем передняя часть стенки имеет первую толщину стенки, увеличенная часть стенки имеет вторую толщину стенки большую, чем первая толщина стенки, причем вторая толщина стенки определяется от внутреннего канала до задней кромки, и при этом вторая толщина более чем в 1,5 раза больше первой толщины, за счет чего во время выливки увеличенная часть стенки пересекает поверхность раздела электролит/металл и образует препятствие для того, чтобы ограничить вовлечение электролита в трубу.

В соответствии с другим аспектом изобретения предложен способ выливки расплавленного металла из-под расплавленного электролита, менее плотного, чем расплавленный металл, в приемник расплавленного металла, причем металл и электролит образуют границу на поверхности раздела электролит/металл, причем способ включает в себя: обеспечение устройства, содержащего трубу в проточном сообщении с приемником расплавленного металла, причем труба имеет ближайшую к одному концу увеличенную часть стенки, простирающуюся радиально наружу от трубы в по меньшей мере одном направлении и простирающуюся по оси от этого одного конца на заданное расстояние; погружение упомянутого одного конца трубы в расплавленный металл, содержащийся в электролизере; расположение увеличенной части стенки так, что эта увеличенная часть стенки пересекает поверхность раздела электролит/металл и простирается к стенке электролизера; и выливку расплавленного металла путем создания разрежения в приемнике расплавленного металла, достаточного для втягивания расплавленного металла по трубе, при этом увеличенная часть стенки прерывает попадание расплавленного электролита в расплавленный металл во время выливки.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания, взятого в сочетании с прилагаемыми чертежами, на которых:

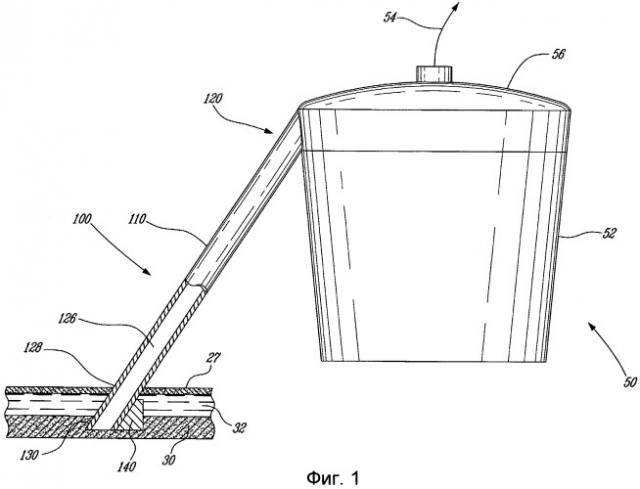

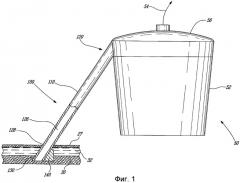

Фиг.1 представляет собой схематический вид сбоку выливного ковша, включающего в себя показанное частично в разрезе устройство в соответствии с иллюстративным вариантом воплощения настоящего изобретения, причем частичный разрез показывает всасывающий конец устройства, погруженный в электролит и расплавленный металл;

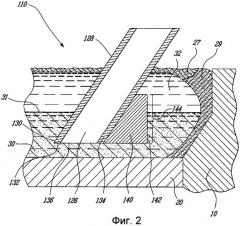

Фиг.2 представляет собой увеличенный вид сбоку в разрезе всасывающего конца устройства в соответствии с Фиг.1, погруженного в электролит и расплавленный металл внутри электролизера, схематически представленного в поперечном разрезе;

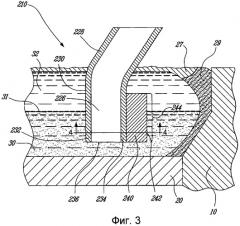

Фиг.3 представляет собой увеличенный вид сбоку в разрезе всасывающего конца устройства согласно второму варианту воплощения настоящего изобретения внутри электролизера, схематически представленного в поперечном разрезе;

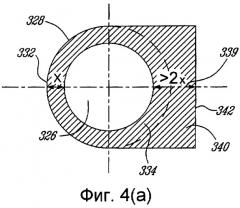

Фиг.4(а) представляет площадь поперечного сечения рабочего конца трубы вдоль линии 4-4 согласно одному варианту воплощения настоящего изобретения, включающего в себя трубчатую стенку, имеющую толщину стенки х; и увеличенную часть стенки, имеющую своей шириной наружный диаметр стенки и толщину, который больше, чем 2х.

Фиг.4(b) представляет площадь поперечного сечения рабочего конца трубы вдоль линии 4-4 согласно другому варианту воплощения настоящего изобретения, включающего в себя эксцентричный канал и широкую увеличенную часть стенки;

Фиг.4(c) представляет площадь поперечного сечения рабочего конца трубы вдоль линии 4-4 согласно дополнительному варианту воплощения настоящего изобретения, включающего в себя круглую выступающую стенку и эллиптическую увеличенную часть стенки, включая канал, центрированный на пересечении большой и малой осей эллиптического поперечного сечения;

Фиг.4(d)(i) представляет площадь поперечного сечения рабочего конца трубы вдоль линии 4-4 согласно еще другому варианту воплощения настоящего изобретения, включающего в себя и выступающую переднюю стенку, эллиптический канал, и увеличенную заднюю стенку, имеющую по существу ту же ширину, что и наружный размер трубы по малой оси эллипса;

Фиг.4(d)(ii) представляет площадь поперечного сечения рабочего конца трубы вдоль линии 4-4 согласно еще одному варианту воплощения настоящего изобретения, включающего в себя выступающую переднюю стенку, эллиптический канал и увеличенную часть задней стенки, простирающуюся наружу от стенки трубы так, что ширина увеличенной части стенки больше, чем наружный диаметр трубы по малой оси эллипса, и поперечное сечение находится по существу в форме треугольника;

Фиг.5(a) представляет собой график количества остатка электролита, вовлеченного (кг/тонну) при различных расходах выливки металла с использованием выливной трубы по уровню техники (без увеличенной части стенки);

Фиг.5(b) представляет собой график количества остатка электролита, вовлеченного (кг/тонну) при различных расходах выливки металла с использованием выливной трубы согласно одному варианту воплощения настоящего изобретения; и

Фиг.6 представляет собой график сравнения среднего количества электролита, вовлеченного (кг/тонну) при различных расходах выливки (кг/с) в случае с обычной выливной трубой и выливной трубой согласно Фиг.3 настоящего изобретения.

Подробное описание предпочтительных вариантов воплощения

Известно, что электролизер по производству алюминия характеризуется циркуляцией металла, приводимого в движение электромагнитными силами. Каждый электролизер имеет слегка различающийся режим циркуляции, на который влияют многие факторы. Однако, обычно, металл выливают в том местоположении, где поток циркулирующего металла двигается к стенке, примыкающей к этому местоположению, где выливной ковш может иметь доступ к электролизеру, и, таким образом, поток циркулирующего металла сам направляется в ковш.

Фиг.1 иллюстрирует схематический вид сбоку приемника расплавленного металла, который в иллюстративном варианте воплощения представляет собой выливной ковш 50. Ковш включает в себя металлосборный сосуд 52 и крышку 56 сосуда, ковш конструктивно выполнен с возможностью выдерживать вакуум, обычно создаваемый через отверстие в крышке 56. Направление подаваемого всасывания представлено стрелкой 54.

Ковш 50 функционально и гидравлически связан с сифонным устройством 100 выливки металла. Сифонное устройство 100 погружают в местоположении вблизи боковой стенки 10 электролизера (показано на Фиг.2). Сифонное устройство 100 по настоящему изобретению представляет собой удлиненную трубу 110, требующую соответствующего соединительного средства с ковшом 50. Труба 110 имеет первый конец или вакуумный конец 120, примыкающий к и соединенный функционально и в проточном сообщении с газообразной фазой выливного ковша 50. Труба 110 включает в себя противоположный вакуумному концу 120 второй конец или всасывающий конец 130, который включает в себя увеличенную часть 140 стенки, которая приспособлена разбивать застывший электролит и корку 27 глинозема и предназначена для погружения в расплавленный электролит 32 и расплавленный металл 30. Увеличенная часть 140 стенки располагается ближайшей к всасывающему концу 130 и простирается радиально от центрального канала 126. В иллюстративном варианте воплощения трубу позиционируют так, что увеличенная часть стенки простирается к ковшу 50 или в направлении выливки.

Будет понятно, что труба 110 включает в себя трубчатую стенку 128, ограничивающую внутренний(ее) канал или отверстие 126, простирающий(ее)ся от всасывающего конца 130 к вакуумному концу 120. Металл выливают путем подачи вакуума в ковш 50. Созданный вакуум должен быть достаточным для того, чтобы извлечь (или выпустить) расплавленный металл 30 кверху из электролизера через внутренний канал 126 в ковш 50. Ковш 50 затем перемещается к другому электролизеру и повторяет операцию выливки.

Увеличенный вид сбоку в разрезе всасывающего конца 130, погруженного в расплавленный электролит 32 и расплавленный металл 30, проиллюстрирован на Фиг.2. Труба 110, ее всасывающий конец 130 и увеличенная часть 140 стенки выполнены из материала, который является совместимым с расплавленным металлом 30 и расплавленным электролитом 32, типично - из чугуна.

Фиг.2 включает показанное в разрезе представление стенки 10 электролизера. Выливку металла обычно осуществляют вблизи стенки 10. Фиг.2 также иллюстрирует возможность наличия корки 27 застывшего электролита и глинозема (представленной как более темный слой над расплавленным электролитом 32), а также застывшего электролита 29, или «настыли», который(ая) может простираться книзу вдоль наклонной стенки 10 электролизера и может также простираться вдоль донной катодной поверхности 20. Этот застывший электролит 29, если он присутствует вдоль стенки 10 и донной катодной поверхности 20 электролизера, может ограничивать вход всасывающего конца 130 в электролизер и, таким образом, влиять на режим течения вокруг трубы.

Труба 110, как указано выше, включает в себя трубчатую стенку 128 вокруг наружной периферии трубы. На Фиг.2 увеличенная часть 140 стенки состоит из приваренного к трубе 110 блока, который образует заднюю кромку 142, отделенную от канала 126 заданным расстоянием. Специалисту будет понятно, что задняя часть 134 и увеличенная часть 140 стенки могут также быть сконструированы как одно целое или «единая конструкция».

Увеличенная часть 140 стенки простирается вдоль трубы 110 от всасывающего конца 130 на заданную высоту 144, причем это расстояние выбирают так, что увеличенная часть стенки будет пересекать границу поверхности 31 раздела электролит/металл между расплавленным металлом 30 и расплавленным электролитом 32 во время операции выливки.

В иллюстративном варианте воплощения внутренний канал 126 может быть расположен центрально по длине трубы 110, где длина определяется от вакуумного конца 120 до всасывающего конца 130 вдоль трубы 110. Следует отметить, что во время выливки с данного конкретного электролизера глубина металла будет снижаться и поверхность 31 раздела будет также снижаться. В иллюстративном варианте воплощения металл выливают с того места на боковой стенке электролизера, где всасывающий конец 120 трубы 110 погружают в металл, который является текущим обычно в направлении выливки к этой боковой стенке электролизера и к ковшу 50. Трубу 110 ориентируют увеличенной частью 140 стенки, ориентированной простираться в направлении вниз по течению металла.

Считается, что при помощи введения увеличенной части 140 стенки на всасывающем конце 128 может быть прервано или смещено образование вихрей во время выливки металла. Эти вихри могут быть ответственными за подсос расплавленного электролита с поверхности 31 раздела электролит/металл в металл 30 во время выливки. Увеличенная часть 140 стенки, по-видимому, действует как направляющая перегородка, которая нарушает, прерывает или отклоняет (изменяет) режим течения, связанный с вихреобразованием; это, в свою очередь, по-видимому, прерывает поступление расплавленного электролита в расплавленный металл во время выливки. Таким образом, увеличенная часть 140 стенки, по-видимому, препятствует подсосу электролита 32 в металл 30 во время выливки с поверхности 31 раздела электролит/металл.

Фиг.3 иллюстрирует схематическое поперечное сечение из второго варианта воплощения настоящего изобретения. Этот вариант воплощения содержит удлиненную трубу 210, и ее всасывающий конец 230 включает в себя по существу вертикальную часть трубы, погруженную через корку 27 электролита в расплавленный электролит 32 и расплавленный металл 30. Трубчатая стенка 228 варианта воплощения, показанного на Фиг.3, изогнута с небольшим изгибом и поэтому отклонена в направлении увеличенной части 240 стенки и обычно еще раз изогнута к выливному ковшу 50, т.е. в направлении выливки. В этом случае увеличенная часть 240 стенки простирается радиально наружу от трубы 210 и вверх по длине трубы 210 так, чтобы подняться над уровнем поверхности 31 раздела электролитная ванна/металл.

Фиг.4(a)-(d) иллюстрируют различные возможные поперечные сечения всасывающего конца 230, который может находиться на низу 236 трубы 210, вдоль линии 4-4 на Фиг.3. Хотя это и не указано на Фиг.2, подобные поперечные сечения могли бы быть получены, если бы подобную линии 4-4 разделительную линию провели на низу выливной трубы 136 на Фиг.2. Эти варианты воплощения возможных увеличенных частей 240 стенки могут быть, например, прикреплены к задней части 234, прикрепленные как продолжение к низу 236 рабочего конца 230, или введены в конструктивное исполнение трубы 210. Для большей ясности все ссылочные номера представленных на фигурах признаков совместно используют последние две цифры, но их числовая приставка меняется. Например, «задняя кромка» всегда будет обозначена номером "_42", но в различных вариантах воплощения она будет обозначена ссылочными номерами: 142, 242, 342, и т.д.

Фиг.4(а) включает увеличенную часть 340 стенки, прикрепленную к стенке 328 или образованную заодно со стенкой 328 на задней части 334, например, путем отливки, так что расстояние от канала 326 до задней кромки 342 определяет заднюю или вторую толщину 339, которая представлена стрелкой на Фиг.4(а). Периметр площади поперечного сечения с Фиг.4(а) представлен в форме заглавной буквы "D", повернутой вокруг вертикальной оси, в то время как канал имеет круглое поперечное сечение и отделен большим расстоянием от задней кромки 342, чем передняя часть стенки, размещенная напротив увеличенной части 340 стенки.

Задняя или вторая толщина 339 в этом варианте воплощения более чем в 2 раза больше первой толщины стенки 328 (х) на передней части 332 стенки. Далее рассматривая Фиг.4(а), задняя толщина 339 определяется вдоль большой оси, тогда как малая ось пересекает большую ось через центр канала 326. Толщина стенки трубы 110 на пересечении с малой осью, или малая толщина, является в этом варианте воплощения такой же, как и толщина на передней стенке (т.е. = х). Увеличенная часть 340 стенки имеет ширину, равную наружному диаметру трубы вдоль малой оси, как показано на Фиг.4(а).

Фиг.4(b) показывает всасывающий конец 220 трубы 210, имеющий круглый периметр и включающий в себя эксцентричный канал 426 круглого поперечного сечения, позиционированный рядом с передней частью 432. Увеличенная часть 440 стенки имеет простирающуюся назад или вторую ширину 439 (обозначенную стрелкой), которая в по меньшей мере 2 раза больше, чем толщина стенки передней части 432.

Фиг.4(с) показывает поперечное сечение трубы на всасывающем конце, имеющее эллиптический периметр, переднюю часть 632 стенки, увеличенную часть 640 стенки и геометрический центр 694 трубы. Труба тоже ограничивает эллиптический внутренний канал 626, имеющий центр 692 канала на большой эллиптической оси ближе к передней части 632 стенки и типично совмещенный с направлением выливки. На Фиг.4(с) задняя толщина 639 от внутреннего канала 626 до задней кромки 642, которая может также быть названа второй толщиной 639, составляет по меньшей мере двойную толщину на передней части 632 стенки. Следует отметить, что толщина трубчатой стенки меняется постепенно от передней части 632 стенки до задней кромки 642. Размер d соответствует смещению центра внутреннего канала 626, а конкретнее, является расстоянием между центром трубы 694 и центром внутреннего канала 692.

Дополнительные варианты воплощения предложенной площади поперечного сечения всасывающего конца 230 вдоль сечения 4-4 Фиг.3 показаны на Фиг. 4(d)(i) и (ii). Эти варианты воплощения включают в себя: (соответственно) отверстие внутреннего канала (726 и 826), предпочтительно эллиптической формы; переднюю часть стенки (732 и 832), имеющую обращенный вперед выступ и первую толщину, в этом варианте воплощения большую, чем толщина 828 стенки на пересечении с малой осью; и увеличенную часть стенки (740 и 840) напротив передней части стенки (732 и 832). Увеличенная часть стенки (740 или 840) включает в себя заднюю или вторую толщину стенки, простирающуюся в направлении выливки от внутреннего канала (726 или 826) до задней кромки (742 или 842). На Фиг.4(d)(i) задняя или вторая толщина 739 увеличенной части 740 стенки в по меньшей мере 2 раза больше, чем первая толщина стенки передней части 732 стенки, а задняя ширина по задней кромке 742 является по существу такой же, как наружный диаметр трубчатой стенки по малой оси. На Фиг.4(d)(ii) задняя ширина по задней кромке 842 является большей, чем наружный диаметр трубчатой стенки по малой оси. Таким образом, увеличенная часть стенки может простираться радиально наружу от трубы в более чем одном направлении; на Фиг.4(d)(ii), например, увеличенная часть стенки простираться радиально наружу в широком диапазоне направлений.

Фиг.4(d)(ii) включает стенки 848, вытянутые наружу к задней кромке 842, которые дают всасывающий конец 220, который имеет по существу треугольный периметр. Фиг.4(d)(ii) иллюстрирует, что поперечное сечение рабочего конца может также включать в себя скругленные углы 850 на пересечении задней кромки 842 и вытянутых стенок 848. Следует отметить, что вариант воплощения, изображенный на Фиг.4(d)(ii), имеет заднюю или вторую толщину 839 вдоль большой оси эллипса от центрального канала 826 по направлению к задней кромке 842, которая не обязательно должна быть в 2 раза больше размера переднего выступа 826 вдоль большой оси эллипса, т.е. х. В иллюстративном варианте воплощения, когда задняя ширина больше, чем наружный диаметр трубчатой стенки, и/или передняя часть (732/832) включает в себя выступ, имеющий большую первую толщину стенки, чем толщина стенки (728/828) на пересечении малой оси со стенкой, вторая толщина (739/839) предпочтительно от 1,5 до 2,0 раз больше первой толщины стенки. В предпочтительном варианте воплощения вторая толщина стенки равна 1,5-кратной первой толщине стенки, тогда как в особенно предпочтительном варианте воплощения вторая толщина стенки равна 2,0-кратной первой толщине стенки.

Для большей ясности, ширина любой из представленных здесь везде форм поперечного сечения, таких как представленные на Фиг.4, определяется вдоль вертикальной оси, перпендикулярной горизонтальной оси, проходящей в направлении выливки (и типично пересекающихся в центре канала 326), между передней частью 332 и задней кромкой 342. Заднюю толщину 339 понимают как определяемую от внутреннего канала 326 до задней кромки 342, и она проиллюстрирована на Фиг.4(а) стрелкой, обозначенной как ">2х".

Специалисту будет понятно, что увеличенная часть 140 стенки может быть увеличена назад в направлении выливки, чтобы увеличить "заднюю толщину" (или вторую толщину) рабочего конца, или увеличена "вбок", чтобы увеличить ширину рабочего конца.

Способ в соответствии с одним аспектом настоящего изобретения может включать в себя обеспечение устройства-трубы по изобретению и подсоединение его к вакуумному ковшу 50 таким образом, что может установиться проточное сообщение расплавленным металлом погруженного всасывающего конца с ковшом или подобным приемником расплавленного металла. При погружении рабочего конца в металл может быть необходимо разбить корку 27 на поверхности электролита. Здесь увеличенная часть стенки (такая как 140) может быть использована для того, чтобы помочь разбить корку 27. Низ трубы пропускают через слой расплавленного электролита 32 в расплавленный металл 30. Рабочий конец трубы может быть ориентирован, по мере возможности, увеличенной частью стенки, простирающейся в направлении выливки к ковшу и, в целом, в направлении течения расплавленного металла внутри электролизера. Когда в приемник расплавленного металла подают вакуум, считается, что режим течения устанавливается вокруг погруженного рабочего конца, и на него может влиять поток расплавленного металла в электролизере, и в результате - течение выливки к приемнику расплавленного металла. Считают, что увеличенная часть стенки отклоняет и/или прерывает образование вихрей в потоке расплавленного металла во время выливки. Эти вихри могут создаваться в расплавленном металле у увеличенной части стенки рабочего конца в точке, более дальней по направлению выливки. Полагают, что это отклонение/прерывание уменьшает количество электролита, затянутого вниз с поверхности 31 раздела электролит/металл, таким образом, увеличенная часть стенки может действовать как направляющая перегородка, которая прерывает образование вихрей, которые иначе бы подсасывали электролит в расплавленный металл во время выливки.

Примеры

Все представленные ниже испытания осуществляли в полноразмерных промышленных электролизерах, работающих в пространственном расположении бок о бок и функционирующих при токе приблизительно 200 кА. Металл удаляли на первом торце электролизера, где модельные вычисления показали, что металл ожидается текущим обычно к этому первому торцу электролизера. Средняя скорость течения металла оценивается в приблизительно 10 см/с. В Примерах сравнили характеристики металла, который удаляли, используя: 1) традиционную выливную трубу, и 2) изобретенную выливную трубу, модифицированную в соответствии с аспектами настоящего изобретения. Используемая изобретенная выливная труба была очень похожа на проиллюстрированную на Фиг.3 с увеличенным сечением 240 стенки, имеющим высоту, которая была выше поверхности 31 раздела, но ниже корки 27.

Пример 1

Количество остатка электролита, вылитого на тонну металла (кг/тонну), определяли для ряда циклов выливки на нескольких различных электролизерах вышеупомянутого типа. Результаты были построены на графике в зависимости от действительной скорости удаления металла (кг/с). Сравнивали действие традиционной выливной трубы и изобретенной выливной трубы. Каждую из выливных труб погружали в слой расплавленного металла 30, разбивая корку 27 и пропуская через расплавленный электролит 32. Сразу после этого на расплавленный металл 30 подавали отрицательное давление или разрежение, достаточное для того, чтобы засосать расплавленный металл вверх через канал выливной трубы в ковш. Чтобы изменить массовый расход выливаемого металла через канал выливной трубы, разрежение или повышали, или понижали.

На приложенных Фиг. 5(a) и 5(b) может быть оценено, что в случае традиционной выливной трубы величины остатка были обычно разбросанными и большими, чем эти величины с использованием изобретенной выливной трубы. Важно, что результаты с изобретенной выливной трубой, проиллюстрированные на Фиг.5(b), показали, что количество остатка электролита в зависимости от расхода выливки давало хорошую линейную корреляцию, указывая на то, что уровень остатка, вылитого на тонну металла, оказывался более предсказуемым и контролируемым. Как можно понять, это может сделать возможным улучшенное планирование технического обслуживания, а также обеспечить возможность лучшей оценки количества остатка, который будет заключаться в выливаемом металле. Каждая точка этих кривых соответствует четырем слитым электролизерам.

Пример 2

При сравнении результатов, полученных с обоими типами выливных труб (изобретенной и традиционной), можно отметить, что для массового расхода выливки, изменяющегося между 10 и 15 кг/с, масса остатка была снижена при применении изобретенной трубы. С этой трубой масса остатка изменяется между 0 и 20 кг/тонну, тогда как с традиционной трубой масса остатка изменяется между 0 и 40 кг/тонну.

Пример 3

Определяли средние уровни остатка для трех различных расходов выливки на ряде электролизеров как для традиционной, так и изобретенной конструкции выливных труб. Они построены на графике на Фиг.6 и представлены в таблице. Эти результаты указывают, что для всех сравниваемых расходов выливки металла испытываемая выливная труба на основе изобретенной конструкции извлекает меньше электролита, чем традиционная выливная труба. Например, исходя из фигуры 6, выливная труба на основе настоящего изобретения может обеспечить возможность повышения расхода на примерно 45 процентов, когда получают норму остатка примерно 40 кг/тонну. Таблица иллюстрирует, что при различных расходах выливки с изобретенной выливной трубой по настоящему изобретению может быть достигнуто среднее уменьшение от 25 до 33% в количестве уносимого во время выливки электролита.

| Устройство выливки | Средний расход выливки (кг/с) | Остаток электролита в выливаемом металле (кг/тонну) |

| Выливная труба по уровню техники | 10,07 | 26,70 |

| 15,95 | 51,68 | |

| 19,32 | 55,65 | |

| Изобретенная выливная конструкция по аспекту настоящего изобретения | 10,38 | 17,71 |

| 15,24 | 34,26 | |

| 20,67 | 41,68 |

Таблица указывает, что при среднем расходе выливки вплоть до 10 кг/с масса электролита на выливаемый металл составляет менее 18 кг/тонну. Тогда как при более высоких расходах выливки (кг/с) соотношение выливаемых электролита/металла составляет: менее 35 кг/тонну при среднем расходе выливки вплоть до 15 кг/с, и менее 42 кг/тонну электролита в выливаемом металле, когда средний расход выливки составляет вплоть до 21 кг/с. Эти конкретные значения являются характерными для электролизеров, использованных для проведения испытаний, которые работали при 200 кА, и реальные результаты будут зависеть от реальных эксплуатационных параметров электролизера, из которого выливают металл.

Описанные выше варианты воплощения изобретения предназначены быть только примерными. Поэтому объем изобретения предполагается ограниченным исключительно объемом прилагаемой формулы изобретения.

1. Устройство для выливки расплавленного металла из-под расплавленного электролита, менее плотного, чем расплавленный металл, причем расплавленный металл и расплавленный электролит образуют границу на поверхности раздела электролит/металл, содержащеетрубу, имеющую первый конец и второй конец, противоположный первому концу,причем второй конец приспособлен для погружения в расплавленный металл,труба образует внутренний канал, простирающийся вдоль ее длины между первым концом и вторым концом, причем внутренний канал предназначен для прохождения по нему расплавленного металла,труба имеет увеличенную часть стенки, ближайшую ко второму концу, причем увеличенная часть стенки простирается радиально наружу от канала в по меньшей мере одном направлении и простирается по оси от второго конца на заданное расстояние,переднюю часть стенки напротив увеличенной части стенки, причем передняя часть стенки имеет первую толщину стенки,увеличенная часть стенки имеет вторую толщину стенки, большую, чем первая толщина стенки, причем вторая толщина стенки определяется от внутреннего канала до задней кромки ипри этом вторая толщина более чем в 1,5 раза больше первой толщины, за счет чего во время выливки увеличенная часть стенки пересекает поверхность раздела электролит/металл и образует препятствие для того, чтобы ограничить вовлечение электролита в трубу.

2. Устройство по п.1, в котором вторая толщина стенки более чем в 2 раза больше первой толщины стенки.

3. Устройство по п.1, в котором второй конец трубы в поперечном сечении имеет эллиптический периметр, определяющий большую и малую оси.

4. Устройство по п.3, в котором внутренний канал расположен вдоль большой оси ближе к передней части стенки.

5. Устройство по п.1, в котором задняя кромка увеличенной части стенки образует прямую кромку.

6. Устройство по п.1, в котором увеличенная часть стенки в поперечном сечении образует, по существу, треугольный периметр.

7. Устройство по п.1, в котором второй конец трубы в поперечном сечении имеет круглый периметр.

8. Устройство по п.7, в котором внутренний канал центрирован ближе к передней части стенки.

9. Устройство по п.1, в котором второй конец трубы содержит переднюю часть стенки, содержащую обращенный вперед выступ и первую толщину стенки, при этом передняя часть стенки противоположна увеличенной части стенки и увеличенная часть стенки содержит вторую толщину стенки и заднюю кромку, при этом вторая толщина стенки определяется от внутреннего канала до задней кромки, а задняя ширина определяется по задней кромке, и вторая толщина стенки от 1,5 до двух раз больше первой толщины стенки.

10. Устройство по п.9, в котором задняя кромка увеличенной части стенки образует прямую кромку.

11. Устройство по п.10, в котором увеличенная часть стенки в поперечном сечении образует, по существу, треугольный периметр.

12. Способ выпуска расплавленного металла из-под расплавленного электролита, менее плотного, чем расплавленный металл, в приемник расплавленного металла, причем металл и электролит образуют границу на поверхности раздела электролит/металл, включающий